渗滤液浸没燃烧蒸发设备的制作方法

1.本发明属于垃圾处理技术领域,特别涉及渗滤液浸没燃烧蒸发设备。

背景技术:

2.生活垃圾含水率较高,加之降雨的淋溶作用、外表地下水流入、微生物分解、地下水渗入等原因,每吨生活垃圾大约产生7%

‑

30%的渗滤液。生活垃圾渗滤液由各种有机化合物和无机物组成,含有浓度极高的bod、cod、氨氮、磷、有机物、硫化物和无机盐类等,气味恶臭,且含有大量致癌物。每吨垃圾渗滤液所含污染物相当于100吨生活污水的含量,毒性远远大于常规生活污水,若处理不当,会严重污染生态环境,对自然环境和人体健康构成巨大威胁。

3.当前,垃圾渗滤液的处理方法采用较广泛的主要有:回灌、无害化处理以及浓缩。其中,浓缩是较为常用的方式,而渗滤液的浓缩处理中,又以浸没燃烧蒸发技术较为常见。由于传统的浸没燃烧蒸发技术在处理渗滤液时,是通过一级蒸发器和二级蒸发器来实现,一级蒸发器实现渗滤液的蒸发燃烧,二级蒸发器实现渗滤液的蒸发浓缩,但是这样的方式至少两台浸没燃烧蒸发器串联,两台浸没燃烧蒸发器分别设置在两个蒸发罐中,设备多、投资高、工艺流程长、运行管理较为复杂。

4.针对这个问题,申请号为cn201810040050.0的专利公开了一种二段式浸没燃烧蒸发一体化装置,其包括一个单体形式的蒸发罐,蒸发罐内部具有两个蒸发室,两个蒸发室在底部连通以形成罐内底部连通区域,第一蒸发室与外界相连设有原液进液管,处理液可由所述罐内底部连通区域从第一蒸发室流入第二蒸发室;两个蒸发室的底部设置有布气系统。该一体化装置通过将两个蒸发室融合在一个蒸发罐内,显著降低了投资费用和管理成本;并且通过布气系统将高温气体撕裂成微小气泡,显著提高了一体化装置对渗滤液的处理效率;但是,由于布气系统主要是多孔板,多孔板长时间置于蒸发室内,渗滤液中的杂质会在多孔板的孔内结垢,进而使得多孔板失去效用,降低装置对渗滤液的处理效果。

技术实现要素:

5.本发明意在提供渗滤液浸没燃烧蒸发设备,以解决当前的渗滤液浸没燃烧蒸发设备中的多孔板容易结垢的问题。

6.本方案中的渗滤液浸没燃烧蒸发设备,包括一个单体形式的蒸发罐,蒸发罐内设有将其分隔成第一蒸发室和第二蒸发室的分隔板,分隔板与所述蒸发罐的顶部密闭连接、与所述蒸发罐的底部留有间隙,第一蒸发室连接有渗滤液进液管,渗滤液可由所述间隙从第一蒸发室流入第二蒸发室;所述分隔板与蒸发罐底部的间隙的大小可调节;所述分隔板上设有连通第一蒸发室和第二蒸发室的连通管,连通管位于分隔板的上部,所述第二蒸发室上方设有燃烧室,燃烧室的底部设有出气口,所述连通管在第二蒸发室内的出口通向燃烧室;第二蒸发室的上方蒸汽空间还设有将由所述第二蒸发室浸没燃烧蒸发产生的蒸汽及尾气排出所述蒸发罐的蒸汽排放管;第一蒸发室和第二蒸发室的底部均设有多孔板;

7.所述第一蒸发室和第二蒸发室内均设有除垢机构,第二蒸发室内固定连接有安装板,安装板上转动连接有叶轮,叶轮位于所述出气口的正下方,叶轮的非中心处转动连接有升降杆,第二蒸发室内还设有用于导向板,导向板上设有导向孔,所述升降杆竖直滑动连接在导向孔内;所述分隔板内设有滑动腔,滑动腔内滑动连接有滑板,滑板的两侧分隔板的内壁贴合,分隔板的两侧均设有与滑动腔连通的通孔;所述除垢机构包括固定板和固定连接在固定板上的多根除垢杆,固定板位于多孔板的正上方,多根除垢杆与多孔板上的孔对应,固定板远离除垢杆的一侧固定连接有连接杆,位于第一蒸发室内的连接杆固定连接所述滑板,位于第二蒸发室内的连接杆固定连接所述升降杆,升降杆固定连接所述滑板。

8.本方案的工作原理及其有益效果:使用时,将外部可燃气体和助燃气体通入到第一蒸发室、第二蒸发室以及燃烧室;渗滤液经渗滤液进液管进入第一蒸发室,与第一蒸发室内的多孔板输出的高温小气泡直接接触,第一蒸发室内渗滤液中的大量易挥发性污染物得到第一次汽提,产生一级蒸发气体,该一级蒸发气体主要包括挥发性有机物、水蒸汽、二氧化碳和氮气。一级蒸发气体通过连通管进入第二蒸发室内的燃烧室进行焚烧。燃烧室的燃烧温度为850~1100℃,一级蒸发气体中的挥发性有机物等有害污染物在燃烧室中被焚烧去除。渗滤液在第一蒸发室中完成第一次汽提浓缩后,流入第二蒸发室,由第一蒸发室流出的渗滤液温度为85

‑

95℃。燃烧室燃烧产生的高温燃气被进一步通入第二蒸发室中的渗滤液中。从而,第二蒸发室中的渗滤液与第二蒸发室内的多孔板输出的高温小气泡以及燃烧室燃烧产生的高温燃气直接接触,构成第二次汽提,获得最终的浓缩液或结晶。第二蒸发室产生的二级蒸发气体主要包括水蒸汽、二氧化碳和氮气,排放能够达到国家相应标准要求,上述二级蒸发气体经蒸汽排放管排出冷凝或直接对空排放,其温度低于100℃。

9.在此过程中,燃烧室内的高温高压气体从燃烧室向下移动,向下移动的气体推动叶轮转动,由于升降杆转动连接在叶轮的非中心处,在叶轮转动的过程中带动升降杆升降,升降杆升降带动连接杆、滑板以及固定板升降,固定板下降的过程中带动除垢杆下降实现对多孔板内结垢的清楚或避免多孔板结垢。另外,在滑板升降的过程中,由于滑板位于滑动腔内,滑板上下滑动时始终与滑动腔的内壁保持贴合,避免了第一蒸发室内的渗滤液从通孔流入到第二蒸发室内。

10.进一步,所述燃烧室的底部设有“ㄣ”形的挡流板,所述叶轮位于挡流板的下方。通过挡流板的设置,使得叶轮的右部被挡流板所遮挡,从而确保叶轮只有左侧收到气体的冲击,避免叶轮左右两侧同时受力而转动较慢的情况发生。

11.进一步,所述燃烧室的底部还固定连接有一端开口的导气室,导气室位于挡流板远离所述叶轮的一侧,导气室的开口端正对所述燃烧室;导气室连通有多根导气管,多根导气管远离导气室的一端分别位于第一蒸发室和第二蒸发室内。通过导气室个导气管的设置,燃烧后的热气可以更多的从导气管进入到第一蒸发室和第二蒸发室内的渗滤液中,有助于进一步加热渗滤液,提高渗滤液问题,使得渗滤液中的可挥发性污染物更多的挥发到燃烧室中进行燃烧。

12.进一步,多根所述导气管的管壁上自下而上均布有多个导气孔。通过在导气管上设置多个导气孔,使得热气体可以通过导气孔更加均衡且在不同深度与渗滤液进行混合。

13.进一步,所述第二蒸发室的底部设有排放管。通过排放管可以便捷的排放渗滤液浓缩液。

14.进一步,所述渗滤液为高盐有机废液。

15.进一步,所述高盐有机废液为垃圾渗滤液或者垃圾渗滤液的浓缩液。

附图说明

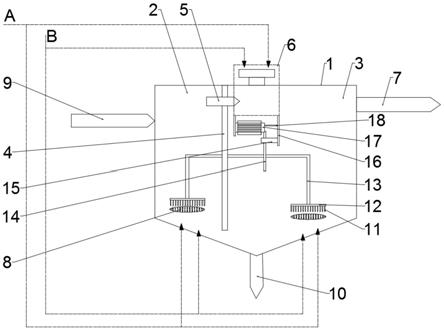

16.图1为本发明实施例1渗滤液浸没燃烧蒸发设备的结构示意图;

17.图2为图1中升降组件的右视图;

18.图3为图1中分隔板的右视图;

19.图4为本发明实施例2渗滤液浸没燃烧蒸发设备的结构示意图;

20.图5为图4中的c处的右视图;

21.图6为本发明实施例3渗滤液浸没燃烧蒸发设备的结构示意图。

具体实施方式

22.下面通过具体实施方式进一步详细说明:

23.说明书附图中的附图标记包括:蒸发罐1、第一蒸发室2、第二蒸发室3、分隔板4、连通管5、燃烧室6、蒸汽排放管7、多孔板8、渗滤液进液管9、排放管10、除垢杆11、固定板12、连接杆13、升降杆14、导向板15、安装板16、叶轮17、转动杆18、安装孔19、滑动腔20、通孔21、滑板22、挡流板23、导气室24、导气管25、导气孔26。

24.实施例1如附图1~3所示,渗滤液浸没燃烧蒸发设备,包括一个单体形式的蒸发罐1,蒸发罐1内设有将其分隔成第一蒸发室2和第二蒸发室3的分隔板4,分隔板4与蒸发罐1的顶部密闭连接、与蒸发罐1的底部留有间隙,第一蒸发室2连接有渗滤液进液管9,渗滤液可由间隙从第一蒸发室2流入第二蒸发室3;分隔板4与蒸发罐1底部的间隙的大小可调节;分隔板4上设有安装孔19,安装孔19处设有连通第一蒸发室2和第二蒸发室3的连通管5,连通管5位于分隔板4的上部,第二蒸发室3上方设有燃烧室6,燃烧室6的底部设有出气口,连通管5在第二蒸发室3内的出口通向燃烧室6;第二蒸发室3的上方蒸汽空间还设有将由第二蒸发室3浸没燃烧蒸发产生的蒸汽及尾气排出蒸发罐1的蒸汽排放管7;第一蒸发室2和第二蒸发室3的底部均固定连接有多孔板8;第二蒸发室3的底部设有排放管10。

25.第一蒸发室2和第二蒸发室3内均设有除垢机构,燃烧室6的底部两侧均安装有安装板16,两块安装板16之间安装有升降组件,升降组件包括叶轮17、转动杆18和升降杆14,转动杆18贯穿叶轮17且位于叶轮17的非中心处,转动杆18的两端分别转动连接在两块安装板16上,升降杆14转动连接在叶轮17的非中心处且远离转动杆18;叶轮17位于出气口的正下方,其中一块安装板16上安装有水平的导向板15,导向板15上设有导向孔,升降杆14竖直滑动连接在导向孔内;分隔板4内设有滑动腔20,滑动腔20内滑动连接有滑板22,滑板22的两侧分隔板4的内壁贴合,分隔板4的两侧均设有与滑动腔20连通的通孔21;除垢机构包括固定板12和固定连接在固定板12上的多根除垢杆11,固定板12位于多孔板8的正上方,多根除垢杆11与多孔板8上的孔对应,多根除垢杆11下降后,除垢杆11的外壁与多孔板8的孔的侧壁贴合,固定板12远离除垢杆11的一侧固定连接有连接杆13,位于第一蒸发室2内的连接杆13固定连接滑板22,位于第二蒸发室3内的连接杆13固定连接升降杆14,升降杆14固定连接滑板22。

26.实施例2如附图4~5所示,实施例2与实施例1的区别仅在于:燃烧室6的底部设有

“

ㄣ”形的挡流板23,叶轮17位于挡流板23的下方。

27.实施例3如附图6所示,实施例3与实施例2的区别仅在于:燃烧室6的底部还固定连接有一端开口的导气室24,导气室24位于挡流板23远离叶轮17的一侧,导气室24的开口端正对燃烧室6;导气室24连通有四根导气管25,两根导气管25远离导气室24的一端位于第一蒸发室2内,另外两根导气管25远离导气室24的一端位于第二蒸发室3内。

28.以实施例3为例,具体使用过程如下:

29.使用时,将外部可燃气体和助燃气体通入到第一蒸发室2、第二蒸发室3以及燃烧室6;渗滤液经渗滤液进液管9进入第一蒸发室2,与第一蒸发室2内的多孔板8输出的高温小气泡直接接触,第一蒸发室2内渗滤液中的大量易挥发性污染物得到第一次汽提,产生一级蒸发气体,该一级蒸发气体主要包括挥发性有机物、水蒸汽、二氧化碳和氮气。一级蒸发气体通过连通管5进入第二蒸发室3内的燃烧室6进行焚烧。燃烧室6的燃烧温度为850~1100℃,一级蒸发气体中的挥发性有机物等有害污染物在燃烧室6中被焚烧去除。渗滤液在第一蒸发室2中完成第一次汽提浓缩后,流入第二蒸发室3。燃烧室6燃烧产生的高温燃气被进一步通入第二蒸发室3中的渗滤液中。从而,第二蒸发室3中的渗滤液与第二蒸发室3内的多孔板8输出的高温小气泡以及燃烧室6燃烧产生的高温燃气直接接触,构成第二次汽提,获得最终的浓缩液或结晶。第二蒸发室3产生的二级蒸发气体主要包括水蒸汽、二氧化碳和氮气,排放能够达到国家相应标准要求,上述二级蒸发气体经蒸汽排放管7排出冷凝或直接对空排放。

30.在此过程中,燃烧室6内的高温高压气体从燃烧室6向下移动,向下移动的气体推动叶轮17转动,由于升降杆14转动连接在叶轮17的非中心处,在叶轮17转动的过程中带动升降杆14升降,升降杆14升降带动连接杆13、滑板22以及固定板12升降,固定板12下降的过程中带动除垢杆11下降实现对多孔板8内结垢的清楚或避免多孔板8结垢。另外,在滑板22升降的过程中,由于滑板22位于滑动腔20内,滑板22上下滑动时始终与滑动腔20的内壁保持贴合,避免了第一蒸发室2内的渗滤液从通孔21流入到第二蒸发室3内。由于挡流板23的设置,使得向下的热气体大部分直接向下推动叶轮17转动,而另一部分经挡流板23的另一侧进入到导气室24内,再从导气管25的导气孔26更加均衡的进入到渗滤液中。

31.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1