高效协同去除高氯气田水中氨氮、COD的设备及工艺的制作方法

高效协同去除高氯气田水中氨氮、cod的设备及工艺

技术领域

1.本发明属于油气田采出水的资源化回用技术领域,具体涉及一种用于高效协同去除高氯气田水中氨氮、cod的设备及工艺。

背景技术:

2.目前,国内气田针对气田生产过程中产生的高氯气田采出水均采用了资源化回用处理的方式。高氯气田采出水资源化回用水质达标的重点和难点是对采出水中cod和氨氮的去除。目前,我国高含硫气田高氯气田采出水资源化回用已投产运行的工程位于四川的元坝气田和普光气田。

3.1、元坝气田资源化工艺

4.(1)元坝气田高氯气田采出水原水水质及资源化回用水质要求。

5.元坝气田资源化站处理的高氯气田采出水水质分析情况见表1。氯离子浓度达到20000mg/l。

6.表1 元坝气田采出水水质

7.[0008][0009]

元坝高氯气田采出水中cod主要组分见表2

[0010]

表2 元坝气田采出水中cod组分

[0011]

[0012][0013]

元坝气田采出水中有机物组分主要是芳香族化合物。

[0014]

元坝气田高氯采出水资源化回用需要满足15项水质指标,具体见表3。

[0015]

表3 元坝资源化回用水质

[0016]

序号项目q/sh0104-2007(设计出水)1ph值6.0~9.02氨氮(mg/l)≤10.03codcr(mg/l)≤50.04悬浮物(mg/l)≤30.05浊度(ntu)≤10.06硫化物(mg/l)≤0.17含油量(mg/l)≤2.08氯离子(mg/l)≤200.09硫酸根离子(mg/l)≤300.010总铁(mg/l)≤0.511电导率(μs/cm)≤120012水温(℃)≤3013钙硬/总碱(mg/l)50~30014挥发酚(mg/l)≤0.515bod5(mg/l)≤10

[0017]

为实现气田采出水资源化回用的15项指标,需要对气田采出水进行脱盐、除cod、脱氨氮以及软化处理。

[0018]

(2)资源化工艺流程

[0019]

元坝气田资源化工艺采用了直接蒸发工艺,主工艺流程如下:

[0020]

澄清软化

→

缓冲罐

→

过滤器

→

脱氨塔

→

三效蒸发装置

→

缓冲罐

→

芬顿高级氧化撬块

→

无机微滤膜撬块

→

反渗透膜撬块

[0021]

流程说明:高氯气田采出水先进入澄清软化系统对来水进行软化处理,处理合格后进入过滤器,对水中悬浮物进行去除,过滤器出水进入到脱氨塔脱除氨氮,脱氨塔采用了蒸馏法对氨氮进行去除。脱氨塔出水进入到三效蒸发装置进行去除部分cod和脱盐处理。三效蒸发出水进入到缓冲罐,缓冲罐出水进入到芬顿高级氧化装置对蒸发出水中的cod进行去除。芬顿高级氧化出水进入到无机碳微滤膜撬块对水中的悬浮物进行去除,保证进入反渗透膜的水质。无机碳微滤膜出水进入反渗透装置对水中的cod和离子进行去除。

[0022]

2、普光气田高氯气田采出水资源化工艺

[0023]

(1)普光气田高氯气田采出水原水水质及资源化回用水质要求。

[0024]

普光气田资源化站处理的高氯气田采出水水质分析情况见表4。采出水中氯离子

浓度为6500mg/l。

[0025]

表4 普光高氯气田采出水原水水质

[0026][0027][0028]

表5 普光气田采出水有机物组分

[0029]

峰号保留时间min化合物分子式分子量对应的有机物名称15.110c

11h24

1565-乙基-2-甲基辛烷26.525c

12h26

170正十二烷36.635c

13h28

1844,6-二甲基十一烷46.680c

13h28

198正十三烷56.960c

14h30

1984,6-二甲基十二烷67.035c

13h28

1842,4-二甲基十一烷77.135c

16h34

226正十六烷87.210c

19h40

268正十九烷97.485c

14h30

1984,6-二甲基十二烷108.040c

14h30

198正十四烷118.480c

20h42

282正二十烷129.580c

21h44

296正二十一烷1311.000c

24h50

338正二十四烷

[0030]

普光气田高氯采出水中的有机组分主要为烷烃类。

[0031]

普光气田资源化回用水水质要求见表6

[0032]

表6 普光气田资源化回用水水质要求

[0033][0034][0035]

为实现气田采出水资源化回用的14项指标,需要对气田采出水进行脱盐、除cod、脱氨氮以及软化处理。

[0036]

(2)资源化工艺流程

[0037]

普光气田资源化工艺采用了先减量后蒸发的处理工艺,主工艺流程如下:

[0038]

均质罐

→

机械搅拌澄清

→

a/o生化工艺

→

mbr工艺

→

臭氧高级氧化

→

baf曝气生物滤池

→

高效过滤工艺

→

dtro工艺

→

ro工艺。dtro产出浓缩液进入mvr蒸发装置蒸发。

[0039]

流程说明:高氯气田采出水先进入均质罐对来水进行均质,均质罐出水进入机械搅拌澄清罐对来水进行软化处理,处理合格后进入a/o生化池对水中氨氮和cod进行去除,生化池出水进入mbr,mbr出水进入臭氧高级氧化对水中cod 做进一步去除。臭氧高级氧化出水进入baf生物滤池对水中cod进一步去除。 baf出水进入高效过滤器对水中悬浮物和钙镁离子做进一步去除。高效过滤出水进入dtro反渗透对来水进行脱盐和减量处理。dtro产水进入ro系统进一步对采出水进行脱盐处理。dtro浓缩液进入mvr蒸发装置进行脱盐处理。

[0040]

3、已建资源化存在问题

[0041]

(1)元坝气田资源化站

[0042]

1)工艺流程长,处理费用高,目前吨水处理运行费用为136元。为保证出水氨氮和cod达到资源化水质标准,工艺上采用了脱氨塔、低温多效蒸发、高级氧化、反渗透膜等工艺。其中为保证进入ro膜的cod≤100mg/l,利用了低温多效蒸发和芬顿高级氧化工艺。以上两段工艺处理成本高,污泥量大。目前芬顿高级氧化工艺运行成本为55元/m3,低温多效蒸发工艺运行成本为67元/m3。

[0043]

2)元坝气田资源化站针对氨氮的去除采用了蒸发工艺,利用提馏塔对氨氮进行去

除,去除过程中将会产生氨氮冷凝液,该部分冷凝液作为废液进行回注,回注费用为37元/m3。提馏塔对气田采出水中氨氮去除运行费用为25元/m3。

[0044]

(2)普光气田资源化站

[0045]

1)工艺流程长,处理费用高,目前吨水处理运行费用为119元。为保证出水氨氮和cod达到资源化水质标准,工艺上采用了生化、mbr、臭氧催化高级氧化、baf(曝气生物滤池)dtro和ro反渗透膜及mvr蒸发等工艺。其中为保证进入ro膜的cod≤300mg/l,利用了a/o+mbr工艺、臭氧高级氧化、baf(曝气生物滤池)、高效过滤,整个前段预处理工艺流程长,吨水处理费用达到了78 元/m3。

[0046]

2)工艺中采用了生化工艺,由于高氯气田采出水来水水质波动大,进水cod 波动范围为1200mg/l~4000mg/l,对生化工艺冲击性大,易造成生化系统紊乱,影响处理量。目前,普光资源化工艺处理负荷只有设计处理能力的60%。

[0047]

基于对已建资源化站工艺的分析可以得出,目前已建资源化站处理工艺流程长,特别是进入膜前对cod和氨氮去除的预处理工艺流程长,且吨水处理成本高。

技术实现要素:

[0048]

针对目前已建高氯气田采出水资源化工艺前段预处理工艺流程长,吨水处理成本高的缺陷,本发明为处理高氯气田采出水提供一种处理流程简易,处理成本低的预处理设备及工艺;采用“两级电解催化+orp降解+二氧化锰复合催化剂”的协同去除氨氮和cod的处理方法,该方法采用两级电解催化对水中氨氮和cod进行协同去除,同时采用双氧水对出水次氯酸根进行去除,并利用二氧化锰复合催化剂对剩余双氧水进行去除,控制出水orp(氧化还原电位),最终保证进入后端dtro反渗透膜的氨氮≤3mg/l,cod≤300mg/l,orp≤150mv。另外,结合电解催化氧化工艺,并配套尾气处理系统和加药系统实现对高氯气田采出水中氨氮和cod的协同去除。

[0049]

为实现上述目的,本发明首先提供了一种高效协同去除高氯气田采出水中氨氮和cod的设备,采用下述技术方案:

[0050]

所述协同去除高氯气田采出水中氨氮和cod的设备包括:提升泵1、一级电解催化反应室2、第一缓冲水室3、二级电解催化反应室4、orp降解反应室5、双氧水催化分解反应室6、ph调节室7、第二缓冲水室8、双氧水加药装置10、氢氧化钠加药装置11、离心风机12、尾气吸收装置13、盐酸加药装置14、电解催化反应装置控制器15;

[0051]

所述提升泵1、一级电解催化反应室2、第一缓冲水室3、二级电解催化反应室4、orp降解反应室5、双氧水催化分解反应室6、ph调节室7、第二缓冲水室8依次相连;所述第二缓冲水室8的出液口通过外输泵9连接后续处理单元;

[0052]

所述盐酸加药装置14通过加药管线与一级电解催化反应室2连接;

[0053]

所述双氧水加药装置10与orp降解反应室5连接;

[0054]

所述氢氧化钠加药装置11与ph调节室7连接;

[0055]

所述一级电解催化反应室2和二级电解催化反应室4上端通过管线连接离心风机12,离心风机12与尾气吸收装置13相接。

[0056]

在某些实施例中,所述一级电解催化反应室2内设有第一反应电极25,二级电解催化反应室4内设有第二反应电极26,所述第一反应电极25和第二反应电极26由电解催化反

应装置控制器15控制。

[0057]

在某些实施例中,所述一级电解催化反应室2内第一反应电极25的总电量控制在2ah/l~4ah/l;所述二级电解催化反应室4内第二反应电极26的总电量控制在6ah/l~12ah/l。

[0058]

在某些实施例中,所述一级电解催化反应室2内填装有颗粒活性炭催化剂20,所述颗粒活性炭催化剂20的填装量按照催化剂:进水氨氮质量比2:1设置。

[0059]

在某些实施例中,所述二级电解催化反应室4内填装有颗粒二氧化钛催化剂21,所述颗粒二氧化碳钛催化剂21填装量按照催化剂:进水cod质量比2~4:1 设置。

[0060]

在某些实施例中,所述双氧水催化分解反应室6内设有固定床复合型催化剂22,所述固定床复合型催化剂22由mno2和al2o3构成。

[0061]

在某些实施例中,orp降解反应室5内设置有第一搅拌器16,在ph调节室7内设置有第二搅拌器17,所述第一搅拌器16和第二搅拌器17的转速为 15rad/min。

[0062]

本发明还提供了一种应用上述设备去除高氯气田采出水中氨氮和cod的工艺,经过以下步骤:

[0063]

step1:一级电解脱氨氮,来自高氯气田的采出水通过提升泵进入一级电解催化反应室2进行电解催化反应,反应同时投加盐酸,调整进液的ph值为5~7之间,一级电解催化反应室2内颗粒活性炭催化剂20按照催化剂:氨氮质量比2:1~4:1填装,第一反应电极25的数量以控制总体电量为2~4ah/l设置,反应时间为30min~45min;一级电解催化氧化室出水ph值上升至6~8之间,测定出水的氨氮≤3mg/l,出水进入第一缓冲水室3;

[0064]

step2:二级电解脱cod,自第一缓冲水室的出水进入二级电解催化反应室 4再次进行电解催化反应,二级电解催化反应室4内的颗粒二氧化钛填装量按照催化剂:cod质量比2~4:1设置,第二反应电极26的数量以控制电极总体电量为6ah/l~12ah/l设置,反应时间1h~2h,二级电解出水orp在800mv~1100mv之间,二级电解出水cod≤300mg/l;

[0065]

step3:orp降解,出水进入到orp降解反应室5进行降解反应,投加质量浓度为28%的双氧水,双氧水投加量按照次氯酸根:双氧水物质量以mmol/l计之比为1:1.5,反应至出水orp≤150mv;

[0066]

step4:剩余双氧水分解,出水进入双氧水催化分解反应室6,对过量双氧水进行分解,所述固定床复合型催化剂22由mno2和al2o3构成,投加量为双氧水残留浓度的1.5倍,分解反应至水中残留双氧水未检出,出水ph在4~5;

[0067]

step5:出水进入ph调节室7,在此投加氢氧化钠溶液,投加量为1~3l/h,调节水的ph至6~9之间;

[0068]

step6:ph调节室出水进入第二缓冲水室8,通过外输泵9将去除氨氮和cod 的出水外输至下一处理单元。

[0069]

在某些实施例中,step5中投加的氢氧化钠质量浓度为30%。

[0070]

在某些实施例中,一级电解催化反应室1顶部和二级电解催化反应室2顶部的尾气通过离心风机12进入尾气吸收塔,对尾气中的有害气体进行吸收。

[0071]

与目前已有高氯气田采出水预处理技术相比较,本发明的有益效果是:

[0072]

1、工艺流程短,设备简易,吨水处理成本大大降低;

[0073]

2、采用“两级电解催化+orp降解+二氧化锰复合催化剂”的协同去除氨氮和cod的

处理方法,配套尾气处理系统和加药系统实现对高氯气田采出水中氨氮和cod的协同去除,保证进入后端dtro反渗透膜的氨氮≤3mg/l,cod≤ 300mg/l,orp≤150mv。

[0074]

3、工艺流程全程采用清洁能源电能进行处理,化学药剂投加量少,且无污泥产生;

[0075]

4、主工艺流程设备便于成撬,运输及安装方便;

[0076]

5、整体工艺适应性强,可处理各种浓度氨氮和cod的高氯气田采出水。

附图说明

[0077]

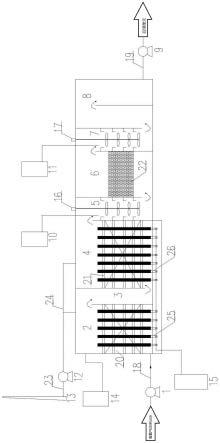

图1为本发明协同去除高氯气田采出水氨氮和cod的设备结构示意图。

[0078]

图中:1、提升泵;2、一级电解催化反应室;3、第一缓冲水室;4、二级电解催化反应室;5、orp降解反应室;6、双氧水催化分解反应室;7、ph调节室;8、第二缓冲水室;9、外输泵;10、双氧水加药装置;11、氢氧化钠加药装置;12、离心风机;13、尾气吸收塔;14、盐酸加药装置;15、电解催化反应装置控制器;16、第一搅拌器;17、第二搅拌器;18、第一管线;19、第二管线;20、颗粒活性炭催化剂;21、颗粒二氧化钛催化剂;22、固定床复合型催化剂;23、第三管线;24、第四管线;25、第一反应电极;26、第二反应电极。

具体实施方式

[0079]

本发明在元坝气田进行试验,处理能力为240m3/d。主要处理元坝气田高氯气田采出水。进水水质情况为:cod:1000mg/l~1500mg/l;氨氮:80mg/l~120mg/l;ph为10~11。采用本发明进行处理,其中一级电解反应的ph值控制在5~7之间,吨水电量为2ah/l,反应时间为30min;二级电解反应的ph值控制在6~8之间,吨水电量为6ah/l,反应时间为1h;

[0080]

如图1所示,本发明协同去除高氯气田采出水氨氮和cod的设备包括:提升泵1、一级电解催化反应室2、第一缓冲水室3、二级电解催化反应室4、orp 降解反应室5、双氧水催化分解反应室6、ph调解室7、第二缓冲水室8、外输泵9,双氧水加药装置10、氢氧化钠加药装置11,离心风机12,尾气吸收塔13、盐酸加药装置14、电解催化反应装置控制器15、第一搅拌器16,第二搅拌器 17,第一管线18,第二管线19,颗粒活性炭催化剂20,颗粒二氧化钛催化剂 21,固定床复合型催化剂22,第三管线23,第四管线24,第一反应电极25,第二反应电极26。

[0081]

提升泵1通过第一管线18连接一级电解催化反应室2的进液口,来自高氯气田的采出水通过提升泵1进入一级电解催化反应室2进行电解催化反应,一级电解催化反应室2内部设置有第一反应电极25,根据进水氨氮浓度,第一反应电极25的数量为36根,电量一般控制在2~3ah/l,在一级电解催化反应室2 内填装有颗粒活性炭催化剂20,该催化剂颗粒粒径为2mm~3mm。颗粒活性炭催化剂20填装量按照催化剂:氨氮质量浓度比2:1~4:1设置;一级电解催化反应装置2通过电解催化反应装置控制器15控制,控制器15主要控制反应电流强度。反应同时通过一级电解催化反应室上端的盐酸加药装置14投加盐酸,调整进液的ph值为5~7之间,反应时间为30min~40min;出水ph值上升至6~8之间,测定出水的氨氮≤3mg/l。

[0082]

一级电解催化反应室2的出水进入第一缓冲水室3,第一缓冲水室3出水进入二级电解催化反应室4再次进行电解催化反应,二级电极催化反应装置4内部设置第二反应电极26,第二反应电极26的数量为108根,一般电量控制在 6ah/l~8ah/l,反应时间1.5h。二级

电极催化反应装置4内填装有颗粒二氧化碳钛催化剂21,颗粒二氧化钛催化剂的直径为2mm~3mm,填装量与进水cod小时质量按照催化剂:cod质量比2:1~4:1设置,本实例中催化剂装填量为30kg;二级电解催化反应装置4通过电解催化反应装置控制器15控制。反应时间1.5h,二级电解出水orp在800mv~1100mv之间,二级电解出水cod≤300mg/l。

[0083]

随后二级电解出水进入orp降解反应室5进行降解反应,orp降解反应室5 内设计第一搅拌器16,转速为15rad/min。在orp降解反应室5上方设有双氧水加药装置10,向orp降解反应室内部投加双氧水,双氧水质量浓度为28%,投加量约为1~3l/h,具体投加量根据次氯酸根浓度确定,次氯酸根浓度可通过余氯测定试纸进行测定,双氧水物质量以mmol/l计之比为1:1.5,反应至出水 orp≤150mv。

[0084]

经过orp降解反应的出水进入双氧水催化分解反应室6,对残留双氧水分解,双氧水催化分解反应室6内设置固定床复合型催化剂22,固定床复合型催化剂 22由mno2和al2o3构成,两者质量比按照3:1,用量为双氧水残留浓度的1.5 倍。分解反应至水中残留双氧水未检出,测得出水ph在4~5。

[0085]

上步骤的出水进入ph调节室7,通过ph调节室7上方的氢氧化钠加药装置 11投加质量浓度30%的氢氧化钠溶液,投加量为1~3l/h,调节水的ph至6~9之间。ph调节室7内设置第二搅拌器17,转速为15rad/min。

[0086]

ph调节室出水进入第二缓冲水室8,最后第二缓冲水室8的出液口通过第二管线19连接外输泵9的进液口,处理合格后的高氯气田采出水通过外输泵9 进入后续处理单元。

[0087]

一级电解催化反应室2和二级电极催化反应装置4顶部通过第三管线23与离心风机12连接,离心风机12通过第四管线24与尾气吸收塔13连接,电解催化反应中产生的尾气进入尾气吸收塔13进行吸收处理。

[0088]

本发明可有效的协同去除高氯气田采出水中的氨氮和cod,按照现场运行情况来看,在进水氨氮≤150mg/l,cod≤2000mg/l的情况下,处理后各段检测水质情况见下表。本发明高氯气田采出吨水的处理成本仅为30元。

[0089][0090]

上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在在不脱离本发明宗旨和权利要求所保护的范围情况下所作出的各种等效变换,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1