电解锰渣渗滤液的无害化及资源化再利用的处理工艺的制作方法

1.本发明属于对电解渗滤液进行处理的技术领域,具体涉及一种电解锰渣渗滤液的无害化及资源化再利用的处理工艺。

背景技术:

2.电解锰渣是用电解法生产金属锰过程中经过压滤产生的一种工业废渣,目前电解锰渣都是采用露天堆存的形式排放。电解锰渣成分复杂、颗粒细小、含水率高、呈浆体状。电解锰渣在堆存过程中,产生的主要毒性污染物是mn

2+

和nh

4+-n。可溶性的锰与氨氮会在雨水的冲刷与自身的渗透下形成渗滤液。电解锰渣渗滤液中mn

2+

的含量可达数千mg/l,nh

4+-n含量同样可达数千mg/l,是排放标准的数百倍。随着时间的推移,含有高浓度污染物的渗滤液会转移到周边的土壤、地下水以及河流中,从而破坏周边的生态环境和人类健康。

3.如专利申请号为202110148423.8所公开的一种电解锰渣的渗滤液无害化处理方法,其具体工艺为:将经过电解后的电解锰渣渗滤液进行过滤,得到滤液a;在滤液中加入改性剂,该改性剂为固硫灰和氧化钙混合物,混合搅拌得到混合物b;在混合物b中加入ph调节剂,调节ph值为7~10,得到混合物c;在混合物c中加入絮凝剂,静置分离得到上清液d和沉淀物e;将上清液d进行脉冲电解,得到混合气体f和剩余物e;将剩余物e采用电解锰渣基沸石吸附后得到系统回用水。

4.如专利申请号为201910679678.x所公开的一种电解锰渣渗滤液的处理方法,其具体工艺为:将电解锰渣渗滤液调节ph值至9~12,静置后加入絮凝剂待溶液澄清后固液分离得到上清液和沉淀物;将得到的上清液在超重力作用下采用压缩空气吹脱去除氨氯,获得氨气和氛气混合气以及残留有少量金属离子的滤液;将得到的混合气在超重力作用下采用电解锰阳极液吸收氨气,得到的富铵锰阳极液返回系统使用;得到的残留有少量金属离子的滤液采用电解锰渣基沸石吸附后得到系统回用水。

5.如上所述的两种电解锰渣渗滤液的处理技术,其工艺都相对繁复,且需要投加多种化学药剂,因此运行费用高。如何能开发出一种电解锰渣渗滤液的有效处置方法,实现工艺简单、运行成本相对低廉的目的,即为本发明所要研究的技术方向。

技术实现要素:

6.为克服上述现有技术的不足,本发明提供一种电解锰渣渗滤液的无害化及资源化再利用的处理工艺,其主要解决的技术问题是:现有的电解锰渣渗滤液的处理技术都相对工艺复杂,而且运行费用高。

7.为解决上述技术问题,本发明提供一种电解锰渣渗滤液的无害化及资源化再利用的处理工艺,其包括如下步骤:步骤一、在电解锰渣渗滤液中加入碳铵,所述碳铵与渗滤液的固液比例为1:95-105,混合搅拌均匀,反应25-35分钟,待溶液澄清后固液分离,得到一次清液和一次沉淀物;步骤二、冲洗所述一次沉淀物,得到高纯度碳酸锰,碳酸锰含量大于30%;

步骤二、将熟石灰投加到所述一次清液中,调节ph值至11-12,混合搅拌均匀,反应25-35分钟,待溶液澄清后固液分离得到二次清液和二次沉淀物,所述二次沉淀物主要为氢氧化镁、氢氧化钙、硫酸钙渣等;步骤三、将所述二次清液依次通过砂滤和超滤后得到过滤溶液;步骤四、将所述过滤溶液通过气态膜分离,得到无害化滤液和高浓度硫酸铵溶液,所述硫酸铵溶液的浓度大于20%。

8.优选于:上述步骤二、先后冲洗两次所述一次沉淀物,得到所述高纯度碳酸锰。

9.优选于:上述步骤四中的无害化滤液作为系统回用水,用于冲洗所述一次沉淀物。

10.优选于:所述电解锰渣渗滤液包括以下质量百分比组分:mn2+2320mg/l、mg2+2450mg/l、ca2+117mg/l、nh4+-n2370mg/l。

11.本发明与现有技术相比,具有以下优点:1、本发明提供的电解锰渣渗滤液的处理工艺整体流程简洁,无需加入太多各种试剂,运行成本低,相较于现有工艺其成本降低了20-50%,且处理效果优于其它同类型工艺;2、可以处理电解锰渣渗滤液至达到排放标准,也能够作为系统回用水使用,实现无害化处理,能够满足愈加严格的环保要求;3、能够实现电解锰渗滤液的资源化,将其中所含的80%以上的锰和90%以上的氨氮进行资源化回收和利用。

附图说明

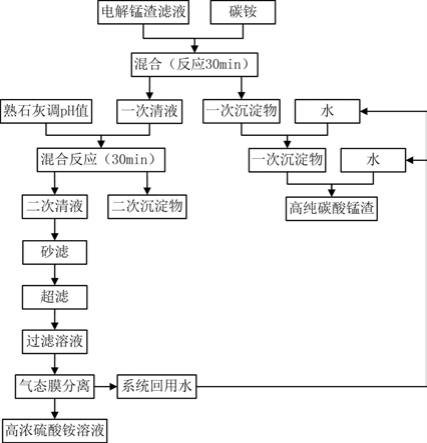

12.图1为电解锰渣渗滤液的处理工艺流程图。

具体实施方式

13.以下结合较佳实施例以及说明书附图1对本发明提供一种电解锰渣渗滤液的无害化及资源化再利用的处理工艺作进一步的描述。

14.如图1所示,本发明采用的电解锰渣渗滤液的无害化及资源化再利用的处理工艺,是一种将将碳铵投加到电解锰渣渗滤液中混合搅拌均匀后,反应30min,待溶液澄清后固液分离得到一次清液和一次沉淀物;然后冲洗所述一次沉淀物若干次,即得到可回收利用高纯度碳酸锰;同时,将熟石灰投加到所述一次清液中混合搅拌均匀,调节其ph值至11~12,反应30min,待溶液澄清后固液分离得到二次清液和二次沉淀物;将所述二次清液依次通过砂滤和超滤得到过滤溶液,再将过滤溶液通过气态膜,得到处理后的无害化渗滤液和副产品高浓度硫酸铵溶液,其中,无害化渗滤液达到了环保的排放标准,还能够作为系统回用水回用至冲洗所述一次沉淀物。实现无害化所述电解锰渣渗滤液,同时回收其中的锰和氨氮,得到副产品碳酸锰和硫酸铵溶液。

15.如上所述,本发明在简化了处理工艺的同时,可实现电解锰渣渗滤液的无害化以及其中所含的锰和氨氮的资源化,并且运行过程中投加的试剂少、成本低,回收的资源还可外销,进一步的冲抵运行成本。

16.实施例1,如图1所示,其包括如下步骤:步骤一、在电解锰渣渗滤液(电解锰渣渗滤液包括以下质量百分比组分:mn2+2320mg/l、mg2+2450mg/l、ca2+117mg/l、nh4+-n2370mg/l)中加入碳铵,所述碳铵与渗滤液

的比例为1:95,采用机械搅拌混合均匀,转速为100r/min,反应30分钟后,静置,待溶液澄清后固液分离,得到一次清液和一次沉淀物;步骤二、冲洗一次所述一次沉淀物,得到含量大于30%的高纯度碳酸锰;同时,将熟石灰投加到所述一次清液中,调节其ph值至11-12,采用机械搅拌混合均匀,转速为100r/min,反应30分钟后,静置,待溶液澄清后固液分离得到二次清液和二次沉淀物;步骤三、将所述二次清液依次通过砂滤和超滤后得到过滤溶液,然后将所述过滤溶液流入气态膜系统进行分离,所述气态膜系统中进酸速率为2000~2500l/h、进废水速率为300~400l/h,所述气态膜系统包括依次串联的四只膜,在处理所述过滤溶液至达到环保排放标准后,得到无害化滤液和浓度大于20%的高浓度硫酸铵溶液;所述无害化滤液可以作为系统回用水,用于冲洗所述一次沉淀物,或者直接排放;所述高浓度硫酸铵溶液可以返回系统使用或外销。

17.实施例2,如图1所示,其包括如下步骤:步骤一、在电解锰渣渗滤液(电解锰渣渗滤液包括以下质量百分比组分:mn2+2320mg/l、mg2+2450mg/l、ca2+117mg/l、nh4+-n2370mg/l)中加入碳铵,所述碳铵与渗滤液的比例为1:100,采用机械搅拌混合均匀,转速为100r/min,反应30分钟后,静置,待溶液澄清后固液分离,得到一次清液和一次沉淀物;步骤二、先后冲洗两次所述一次沉淀物,得到含量大于30%的高纯度碳酸锰;同时,将熟石灰投加到所述一次清液中,调节其ph值至11-12,采用机械搅拌混合均匀,转速为100r/min,反应30分钟后,静置,待溶液澄清后固液分离得到二次清液和二次沉淀物;步骤三、将所述二次清液依次通过砂滤和超滤后得到过滤溶液,然后将所述过滤溶液流入气态膜系统进行分离,所述气态膜系统中进酸速率为2000~2500l/h、进废水速率为300~400l/h,所述气态膜系统包括依次串联的四只膜,在处理所述过滤溶液至达到环保排放标准后,得到无害化滤液和浓度大于20%的高浓度硫酸铵溶液;所述无害化滤液可以作为系统回用水,用于冲洗所述一次沉淀物,或者直接排放;所述高浓度硫酸铵溶液可以返回系统使用或外销。

18.本实施例处理后电解锰渣渗滤液中氨氮去除率达99.5%,锰离子去除率达99.9%,其他金属去除率达99.2%,得到副产品20~25%硫酸铵溶液,得到含锰量30~40%的碳酸锰渣。

19.表1为统计的运行数据以及现有技术对比。

工艺

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

去除率氨氮去除率(%)锰离子去除率(%)其他金属去除率(%)化学沉淀+生物法909598磷酸盐法959999脉冲电催化氧化法959999实施例2999999

20.从表1可以看出,本发明所提供的一种电解锰渣渗滤液的无害化及资源化再利用的处理工艺,其对电解锰渣渗滤液的处理效果整体优于现有技术。

21.以上所述,仅是本发明的较佳实施例,并非对本发明做任何限制,凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效工艺变化,均仍属于本发明技术

方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1