一种用于分离光伏组件的玻璃板的分离装置及方法与流程

1.本发明属于光伏组件回收技术领域,尤其涉及一种用于分离光伏组件的玻 璃板的分离装置及方法。

背景技术:

2.光伏产业作为一种清洁、可再生能源得到迅速发展。光伏组件主要由玻璃 板、eva胶层、电池片、背板、接线盒和边框等组成,其中九成以上的材料都 可以回收再利用,具有相当可观的回收价值和较高的经济利润。因此,对达到 寿命期后的光伏组件材料进行回收利用,不仅可以在一定程度上缓解光伏器件 原材料短缺的问题,并且可以避免对环境造成污染。

3.光伏组件通常的回收工艺包括:拆解接线盒和边框、分离背板、对剩余的 组件采用粉碎筛分法,先把玻璃板和eva胶层以及电池片一起粉碎,然后对混 合物采用震动等方式实现玻璃的分离,然后再对剩余碎片中的硅、银、铝等进 行材料回收。这种回收工艺中,光伏组件中的玻璃板被粉碎,无法再重复利用。

技术实现要素:

4.鉴于现有技术存在的不足,本发明提供了一种用于分离光伏组件的玻璃板 的分离装置及方法,以解决现有的对退役光伏组件的回收工艺中玻璃板被粉碎 而无法再重复利用的问题。

5.为了实现上述目的,本发明采用了如下的技术方案:

6.本发明首先提供了一种用于分离光伏组件的玻璃板的分离装置,所述分离 装置包括依次设置的第一传送机构、剥离机构和第二传送机构,所述第一传送 机构用于将包含玻璃板和eva胶层的光伏组件传送至所述剥离机构,所述剥离 机构用于剥离所述玻璃板上的eva胶层,所述第二传送机构用于将剥离了eva 胶层之后的玻璃板传送出;

7.其中,所述剥离机构包括定位滚轮和多个气动切刀,所述多个气动切刀沿 垂直于所述光伏组件的行进方向排列,所述定位滚轮位于所述多个气动切刀的 相对上方;在所述光伏组件被传送至所述剥离机构时,所述定位滚轮将所述光 伏组件导向所述第二传送机构并朝向所述多个气动切刀顶压,所述多个气动切 刀施加作用力于所述玻璃板的表面并随着所述光伏组件的行进刮除所述玻璃板 表面上的eva胶层。

8.优选地,所述气动切刀包括切刀、弹簧、气缸推块、浮动螺纹接头、气缸 和底座;其中,所述切刀通过所述弹簧与所述气缸推块弹性连接,所述气缸推 块与所述气缸之间通过所述浮动螺纹接头浮动连接,所述气缸固定连接于所述 底座上。

9.优选地,所述气动切刀还设置有挡板,所述挡板固定连接于所述底座上, 所述挡板上设置有丝杆滑块组件,所述切刀连接至所述丝杆滑块组件。

10.优选地,所述气动切刀还设置有肋板,所述肋板连接所述挡板和所述底盘 上。

11.优选地,所述切刀的宽度为8cm~16cm。

12.优选地,所述剥离机构还设置有安装基座,所述多个气动切刀装配在所述 安装底座上,所述多个气动切刀在所述安装底座上呈两行排列,同一行中的气 动切刀沿底座的左右方向依次排布,不同行中的气动切刀沿底座的前后方向交 错排布。

13.优选地,所述第一传送机构和所述第二传送机构分别为对辊传送机构。

14.优选地,所述分离装置还包括加热机构,所述加热机构用于对送入所述第 一传送机构之前的光伏组件进行加热,以使所述eva胶层软化。

15.本发明还提供了一种用于分离光伏组件的玻璃板的分离方法,其中采用如 上所述的分离装置,所述分离方法包括:

16.采用机械分离拆除光伏组件上的边框和背板,使得拆除后的光伏组件包括 包含玻璃板和连接在玻璃板上的eva胶层;

17.对包含玻璃板和eva胶层的光伏组件加热使所述eva胶层软化;

18.由所述第一传送机构将包含玻璃板和eva胶层的光伏组件传送至所述剥离 机构;

19.由剥离机构刮除所述玻璃板表面上的eva胶层;

20.由所述第二传送机构将剥离了eva胶层之后的玻璃板传送出。

21.作为其中一种实施方式,所述加热使所述eva胶层软化的步骤中,加热温 度为120℃~200℃。

22.本发明提供一种用于分离光伏组件的玻璃板的分离装置及方法,通过采用 机械分离分离拆除光伏组件上的边框和背板,再对包含玻璃板和eva胶层的光 伏组件加热使所述eva胶层软化,加热后的光伏组件通过第一传送机构传送至 剥离机构,经剥离机构剥离玻璃板上的eva胶层后,由第二传送机构将剥离了 eva胶层后的玻璃板传送出,通过机械分离的方式分离出完整的玻璃板,使得 玻璃板能够完整地回收进而可以重复利用,降低成本。

附图说明

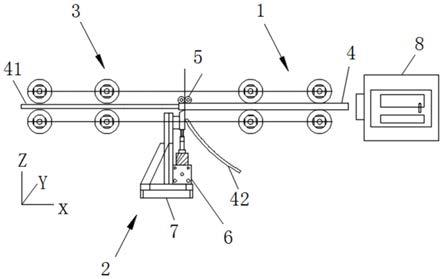

23.图1是本发明实施例提供的分离装置结构示意图;

24.图2是本发明实施例提供的气动切刀的正面结构示意图;

25.图3是本发明实施例提供的气动切刀的侧面结构示意图;

26.图4是本发明实施例提供的剥离机构中的气动切刀的排布示意图;

27.图5是图4的视图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的 具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。 附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且发明并 不限于这些实施方式。

29.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附 图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了 与本发明关系不大的其他细节。

30.本实施例首先提供一种用于分离光伏组件的玻璃板的分离装置,用于分离 拆除边框和背板后的光伏组件的玻璃板和eva胶层。如图1所示,所述分离装 置包括依次设置的

第一传送机构1、剥离机构2和第二传送机构3,所述第一传 送机构1用于将包含玻璃板41和eva胶层42的光伏组件4传送至所述剥离机 构2,所述剥离机构2用于剥离所述玻璃板41上的eva胶层42,所述第二传 送机构3用于将剥离了eva胶层42之后的玻璃板41传送出。

31.其中,所述剥离机构2包括定位滚轮5和多个气动切刀6,所述多个气动切 刀6沿垂直于所述光伏组件4的行进方向排列,所述定位滚轮5位于所述多个 气动切刀6的相对上方;在所述光伏组件4被传送至所述剥离机构2时,所述 定位滚轮5将所述光伏组件4导向所述第二传送机构3并朝向所述多个气动切 刀6顶压,所述多个气动切刀6施加作用力于所述玻璃板41的表面并随着所述 光伏组件4的行进刮除所述玻璃板41表面上的eva胶层42。

32.如上实施例提供的用于分离光伏组件的玻璃板的分离装置,将拆除背板后 包含玻璃板和eva胶层的光伏组件由第一传送机构传送至剥离机构,经剥离机 构剥离玻璃板上的eva胶层后,由第二传送机构将剥离了eva胶层后的玻璃板 传送出,通过机械分离的方式分离出完整的玻璃板,使得玻璃板能够完整地回 收进而可以重复利用,降低成本。需要说明的是,光伏组件的硅电池片是包覆 在所述eva胶层中,在使用气动切刀刮除分离所述eva胶层时,其中的硅电池 片连同所述eva胶层一起剥离。

33.作为优选的方案,本实施例中,如图2所示,所述气动切刀6包括切刀61、 弹簧62、气缸推块63、浮动螺纹接头64、气缸65和底座66。其中,所述切刀 61通过所述弹簧62与所述气缸推块63弹性连接,所述气缸推块63与所述气缸 65之间通过所述浮动螺纹接头64浮动连接,所述气缸65固定连接于所述底座 66上。当所述气动切刀6工作时,所述气缸65能够通过所述浮动螺纹接头64 推动气缸推块63,对弹簧62起到向上的压力作用,从而驱动切刀61刮除所述 玻璃板41表面上的eva胶层42。其中,所述浮动螺纹接头64能够提高所述气 缸65与气缸推块63同轴度,保持稳定的推力,同时防止所述气缸65密封圈损 坏,延长气缸65的寿命。

34.作为优选的方案,本实施例中,如图3所示,所述气动切刀6还设置有挡 板67,所述挡板67固定连接于所述底座66上,所述挡板67上设置有丝杆滑块 组件68,所述切刀61连接至所述丝杆滑块组件68,所述挡板67能够限制所述 切刀61的水平移动,所述丝杆滑块组件68限制所述切刀61在竖直方向移动, 减少所述切刀61在竖直方向滑动摩擦。

35.作为优选的方案,本实施例中,如图3所示,所述气动切刀6还设置有肋 板69,所述肋板69连接所述挡板67和所述底盘66上,起到加强所述挡板67 的固定作用。

36.作为优选的方案,本实施例中,如图2所示,所述切刀61的宽度d为 8cm~16cm,例如是8cm、10cm、12cm、15cm或16cm。当所述切刀61刀刃切 入所述玻璃板41端面的所述eva胶层42,随着所述光伏组件4的行进,每一 个所述切刀61刮除出长条状eva胶条(其宽度与切刀61的宽度相同)。

37.作为优选的方案,本实施例中,如图1、图4和图5所示,所述剥离机构2 还设置有安装基座7,所述多个气动切刀6装配在所述安装底座7上,其中,图 4是所述多个气动切刀6排布结构的正面示意图,图5是对应于图4的俯视图, 图5中仅示例性示出了多个气动切刀6的切刀61的排布结构。

38.具体地,所述多个气动切刀6在所述安装底座7上,沿与光伏组件4的行 进方向(如图1中的x方向)的垂直方向(如图1中的y方向)呈两行排列, 同一行中的气动切刀6沿底座的左右方向(如图1中的y方向)依次排布,不 同行中的气动切刀6沿底座的前后方向(如图1

中的x方向)交错排布。

39.参阅图4和图5,由于装配结构相互干涉等原因,同一行中的气动切刀6沿 底座的左右方向依次排布时,相邻的气动切刀6的切刀61之间具有间隙,因此, 将前一行气动切刀601与后一行气动切刀602设置为交错排布,前一行气动切 刀601的切刀61对应于后一行气动切刀602的相邻的两个切刀61之间具有间 隙,相应的,后一行气动切刀602的切刀61也对应于前一行气动切刀601的相 邻的两个切刀61之间具有间隙。由此使得两行气动切刀在z

‑

y面的投影为一条 连续的直线,当所述光伏组件4沿着x方向传送至剥离机构2时,所述剥离机 构2能够得到完整地刮除所述玻璃板41上的eva胶层42。

40.作为优选的方案,本实施例中,如图1所示,所述第一传送机构1和所述 第二传送机构3分别为对辊传送机构,所述对辊传送机构能够平稳的传送待剥 离的所述光伏组件4以及剥离了eva胶层42后的玻璃板41。

41.作为优选的方案,本实施例中,如图1所示,所述分离装置还包括加热机 构8,所述加热机构8用于对送入所述第一传送机构1之前的光伏组件4进行加 热,以使所述eva胶层42软化,有利于后续的剥离机构2刮除所述玻璃板41 表面上的eva胶层42。

42.基于以上的分离装置装置,本发明实施例还提供了一种用于分离光伏组件 的玻璃板的分离方法,结合图1,所述分离方法包括以下步骤:

43.s10、采用机械分离拆除光伏组件上的边框和背板,使得拆除后的光伏组,4 包括包含玻璃板41和连接在玻璃板41上的eva胶层42。

44.s20、对包含玻璃板41和eva胶层42的光伏组件加热使所述eva胶层42 软化。其中,优选的方案中,加热温度为120℃~200℃时,能够保证所述eva 胶层42软化达到最佳的剥离状态,保证了玻璃板41上的所述eva胶层42能 够被刮除干净。

45.s30、由所述第一传送机构1将包含玻璃板41和eva胶层42的光伏组件4 传送至所述剥离机构2。其中,优选的方案中,输送速度为0.2m/s~0.8m/s时, 所述剥离机构2能够所述eva胶层42起到良好的剥离效果。

46.s40、由剥离机构2刮除所述玻璃板41表面上的eva胶层42。

47.s50、由所述第二传送机构3将剥离了eva胶层42之后的玻璃板41传送 出。基于以上的分离方法,本发明可以分离获得完整的玻璃板41,能够再次重 复利用。

48.综上所述,本发明提供了一种用于分离光伏组件的玻璃板的分离装置及方 法,通过机械分离的方式从光伏组件中分离出完整的玻璃板,使得玻璃板能够 完整地回收进而可以重复利用,降低成本。

49.以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通 技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰, 这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2022年07月29日 19:13此方法已经投入生产了嘛?

0访客 来自[中国] 2022年07月29日 19:13此方法已经投入生产了嘛?

1