一种微米级铜电极的制备方法和应用与流程

本发明涉及电极制备,尤其是一种微米级铜电极的制备方法和应用。

背景技术:

1、近年来,近年来国家及各地方陆续颁布了极其严格的污水排放标准,对包括硝酸盐氮在内的各类含氮化合物的排放进行控制。目前,硝酸盐的去除主要依靠生物方法。然而,某些废水含有较高的盐度如烟气脱硫废水对微生物的生存造成影响,无法使用生化方法进行处理。电化学方法在具有反应器简单、自动化程度高、安全性好等特点,有望在高盐条件下实现硝酸盐的去除,具有广阔的应用前景。

2、电化学还原硝氮的核心在于阴极材料,因此研究者们致力于高效、低成本阴极材料的研发中,在这些阴极材料中,铜电极因具有价格低廉、制备简单、较高的硝氮还原速率等优点而受到越来越多研究者的青睐。

3、专利cn108950607a公开了一种电沉积制备微米级多孔铜箔的电解液及用其制备微米级多孔铜箔的方法,即首先配置了硫酸铜、硫酸、氯离子、表面活性剂、与水不相溶的液体油质、水包油乳化剂等的缓和溶液,然后通过电沉积手段直接制备出了多孔状的铜箔。专利cn108531895a公开了一种在氧化铝薄膜上无电沉积铜的方法,即在避光条件下将氧化铝薄膜浸入氯钯酸铵水溶液中,然后取出浸入铜的电沉积溶液中实现铜的无电沉积。专利cn1085050585a提供了一种两步法制备铜铟合金,即首先在cuins2薄膜上电沉积cu2o颗粒,然后电沉积in颗粒,在这个过程中,cu2o还原为铜金属单质。

4、以上专利提供的方法往往存在以下缺点:(1)需配置铜盐溶液,操作繁琐;(2)电沉积过程中铜离子不断消耗,后期出现浓差极化,铜离子浓度较低造成析氢问题,电极制备粗糙及质地不均匀;(3)电极制备过程中的析氯问题(氯化铜电渡液)。

5、

技术实现思路

1、为解决现有技术的不足,本发明提供了一种微米级铜电极的制备方法,以铜为阳极,通过采用同步阳极铜离子溶出及阴极铜离子沉积的方式,在不同的基体上制备出了致密的微米级铜电极。

2、为实现上述技术目的,本发明采用的技术方案如下:

3、本发明第一方面提供了一种微米级铜电极的制备方法,是以铜或铜合金为阳极,以多孔基体材料为阴极,以酸溶液为电解质溶液,通电后阳极的铜不断溶出并最终沉积在多孔基体上,得到所述微米级铜电极。

4、进一步的,上述方法中,电流密度为5~40ma/cm2,沉积时间为10~60min,沉积温度为25~60℃;优选电流密度为10~20ma/cm2,沉积时间为15~40min,沉积温度为40~50℃。

5、进一步的,所述多孔基体材料选自泡沫镍基体、泡沫炭基体、泡沫钛基体、泡沫铜基体、泡沫铝基体、碳纳米纤维基体和碳纸基体中的至少一种。所述多孔基体的孔隙率为93~99%,密度为0.1~0.4g/cm2。

6、因泡沫镍基体、泡沫炭基体、泡沫钛基体、泡沫铜基体、泡沫铝基体和碳纳米纤维基体等具有良好的吸湿性能,在应用于废水处理过程中,对硝态氮具有更好的吸附作用,促进反应,因此在废水处理领域,优选此种吸湿性能良好的基体,而在其他的领域,根据应用的不同,可选择不同特性的基体。

7、进一步的,所述多孔基体为片状、圆柱状、丝状或截面为任何形状的条状,为了使多孔基体上沉积的铜均匀致密,在之后的应用中具有良好的效果,所述阳极的位置和形状根据阴极多孔基体的形状设置,以保证阴极多孔基体的多个表面均匀沉积铜。作为优选的具体实施方式之一,所述多孔基体为片状,制备铜纳米电极时采用两端为阳极中间为阴极的双阳一阴方式设置,以使片状基体的两面都均匀沉积铜。作为优选的具体实施方式之二,所述多孔基体为圆柱状,所述阳极为环形,以使圆柱状基体的表面均匀沉积铜。

8、进一步的,所述电解质溶液为磷酸、硝酸、硫酸和硼酸溶液中的至少一种,浓度为0.1~0.5mol/l。

9、进一步的,所述电解质溶液中还包括0.1~0.5mol/l的导电盐,选自硫酸钠、硫酸钾、磷酸钠、磷酸钾、硝酸钠、硝酸钾、硼酸钠和硼酸钾中的至少一种。

10、进一步的,所述电解质溶液中还包括抗针孔剂,选自十二烷基磺酸钠、苯磺酸钠、月桂醇硫酸钠和十六烷基三甲基溴化铵中的至少一种,其浓度为0.1~0.5g/l。

11、进一步的,为了使得到的微米级铜电极纯度更高,所述阳极选择高纯度的铜或由比铜活性低的金属与铜组成的合金铜,具体的,选自无氧铜、紫铜、磷脱氧铜和银铜中的一种。

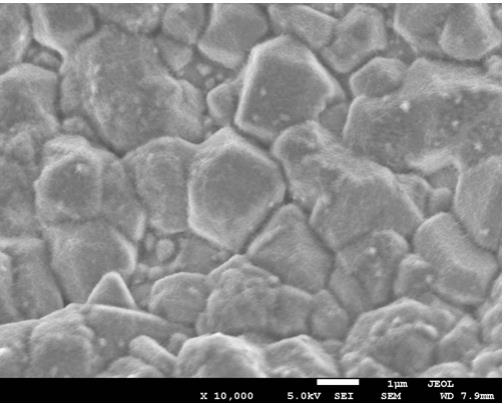

12、本发明第二方面的技术目的是提供上述方法制备的微米级铜电极。本发明采用同步阳极铜离子溶出及阴极铜离子沉积的方式制备铜电极,得到的基体表面的铜粒子更均匀致密。

13、本发明第三方面的技术目的是提供一种电化学脱除废水中硝态氮的方法,以所述微米级铜电极为阴极,以选自铂电极、钌铱电极、钌钛电极、钌钽电极、钌铱钛电极、钌铱锡电极、钌铱钛锡电极等中的一种为阳极,电解处理废水。

14、进一步的,所述废水中硝态氮含量为50~300mg/l。

15、进一步的,所述电流密度为10~50ma/cm2,电解脱除硝态氮的时间为30~180min。

16、与现有技术相比,本发明具有以下优势:

17、(1)本发明的铜电极的制备方法,是以铜为阳极,采用同步阳极铜离子溶出及阴极铜离子沉积的方式,通过控制电流密度及沉积时间即可在不同的基体上制备出了致密的单质铜薄膜电极,本发明的反应中不断地补充铜离子,使得体系内的铜离子浓度保持稳定,有效地解决了现有技术的以含铜离子电解质提供铜的方式在后期出现的浓差极化问题,并避免了由于铜离子浓度较低造成的电极粗糙问题及质地不均匀问题。

18、(2)本发明提供的制备方法可重复性好,在相同电流密度下制备的电极的性能保持较好的一致性。

19、(3)无需配置铜盐溶液,且无需引入其它杂离子,操作简单,避免了电极制备过程中的析氯问题(氯化铜电渡液)。

20、(4)操作方便,通过简单控制电流密度,即可实现同步增加阳极的溶解速度及电沉积速度,制备出具有更优异性能的电极。

21、(5)本发明的方法制备的铜沉积粒子均匀致密,与多孔基体应用于电解废水脱除硝态氮中,具有良好的效果。

22、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

23、

技术特征:

1.一种微米级铜电极的制备方法,其特征在于,是以铜或铜合金为阳极,以多孔基体材料为阴极,以酸溶液为电解质溶液,通电后阳极的铜不断溶出并最终沉积在多孔基体上,得到所述微米级铜电极。

2.根据权利要求1所述的制备方法,其特征在于,电流密度为5~40ma/cm2,沉积时间为10~60min,沉积温度为25~60℃;优选电流密度为10~20ma/cm2,沉积时间为15~40min,沉积温度为40~50℃。

3.根据权利要求1所述的制备方法,其特征在于,进一步的,所述多孔基体材料选自泡沫镍基体、泡沫炭基体、泡沫钛基体、泡沫铜基体、泡沫铝基体、碳纳米纤维基体和碳纸基体中的至少一种。

4.根据权利要求1所述的制备方法,其特征在于,所述多孔基体的空隙率为93~99%,密度为0.1~0.4g/cm2。

5.根据权利要求1所述的制备方法,其特征在于,所述多孔基体为片状、圆柱状、丝状或截面为任何形状的条状,所述阳极的位置和形状根据阴极多孔基体的形状设置,以保证阴极多孔基体的多个表面均匀沉积铜。

6.根据权利要求5所述的制备方法,其特征在于,所述多孔基体为片状,制备铜纳米电极时采用两端为阳极中间为阴极的双阳一阴方式设置,以使片状基体的两面都均匀沉积铜。

7.根据权利要求5所述的制备方法,其特征在于,所述多孔基体为圆柱状,所述阳极为环形,以使圆柱状基体的表面均匀沉积铜。

8.根据权利要求1所述的制备方法,其特征在于,所述电解质溶液为磷酸、硝酸、硫酸和硼酸溶液中的至少一种,浓度为0.1~0.5mol/l。

9.根据权利要求8所述的制备方法,其特征在于,所述电解质溶液中还包括0.1~0.5mol/l的导电盐,选自硫酸钠、硫酸钾、磷酸钠、磷酸钾、硝酸钠、硝酸钾、硼酸钠和硼酸钾中的至少一种。

10.根据权利要求8所述的制备方法,其特征在于,所述电解质溶液中还包括抗针孔剂,选自十二烷基磺酸钠、苯磺酸钠、月桂醇硫酸钠和十六烷基三甲基溴化铵中的至少一种,其浓度为0.1~0.5g/l。

11.根据权利要求1所述的制备方法,其特征在于,所述阳极选自无氧铜、紫铜、磷脱氧铜和银铜中的一种。

12.一种微米级铜电极,由权利要求1-11任意一项所述的方法制备。

13.一种电化学脱除废水中硝态氮的方法,以权利要求12所述的微米级铜电极为阴极,电解处理废水。

14.根据权利要求13所述的方法,其特征在于,以选自铂电极、钌铱电极、钌钛电极、钌钽电极、钌铱钛电极、钌铱锡电极和钌铱钛锡电极中的一种为阳极。

15.根据权利要求13所述的方法,其特征在于,电解处理废水的电流密度为10~50ma/cm2,电解脱除硝态氮的时间为30~180min。

技术总结

本发明提供了一种微米级铜电极的制备方法,是以铜为阳极,以多孔基体材料为阴极,以酸溶液为电解质溶液,通电后阳极的铜不断溶出并最终沉积在多孔基体上,得到所述微米级铜电极。本发明是以铜为阳极,采用同步阳极铜离子溶出及阴极铜离子沉积的方式,通过控制电流密度及沉积时间即可在不同的基体上制备出了致密的单质铜薄膜电极,本发明的反应中不断地补充铜离子,使得体系内的铜离子浓度保持稳定,有效地解决了现有技术的以含铜离子电解质提供铜的方式在后期出现的浓差极化问题,并避免了由于铜离子浓度较低造成的电极粗糙问题及质地不均匀问题。本发明的方法制备的铜沉积粒子均匀致密,与多孔基体应用于电解废水脱除硝态氮中,具有良好的效果。

技术研发人员:谭向东,王雪清,陈天佐,马传军,郭宏山

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!