一种低能耗的污水深度脱氮系统的制作方法

1.本发明属于污水处理技术领域,具体的说是一种低能耗的污水深度脱氮系统。

背景技术:

2.氮是造成水体富营养化和环境污染的一个很重要的污染因子;比如,云南滇池、江苏太湖、安徽巢湖等水体污染就是因为氮化合物造成了水体的富营养化而且日趋严重;更为迫切的是,我国目前城市污水处理率仅有5%左右,且绝大多数不具备脱氮除磷的能力;

3.目前,我国普遍采用的是传统生物脱氮技术,该工艺包括同化反应、硝化反应和反硝化反应;在同化阶段,废水中一部分氨氮被同化为新细胞物质,以废弃污泥形式去除;在硝化阶段,硝化细菌将氨氮转化为硝态氮(亚硝态氮);在反硝化阶段,反硝化细菌将硝态氮转化为一氧化氮、一氧化二氮和氮气(主要为氮气),然后使氮气从废水中释放入大气;硝化和反硝化反应分别由硝化菌和反硝化菌作用完成,由于对环境条件的要求不同,这两个过程不能同时发生,而只能序列式进行,即硝化反应发生在好氧条件下,反硝化反应发生在缺氧或厌氧条件下;由此而发展起来的生物脱氮工艺大多将缺氧区与好氧区分开,形成分级硝化反硝化工艺,以便硝化与反硝化能够独立地进行;1932年wuhrmann利用内源反硝化建立了后置反硝化工艺(postdentitrification),和ludzack和ettingger于1962年提出了前置反硝化工艺(predentitrification),1973年barnard结合前两种工艺又提出a/o工艺,其后又出现了各种改进工艺如bardenpho、phoredox(a2/o)、uct、jbh、aaa工艺等,这些都是典型的传统硝化反硝化工艺;

4.上述工艺在废水脱氮方面起了相当重要的作用;前置反硝化利用废水中部分快速易降解有机物做反硝化所需碳源,节约了反硝化阶段外加碳源的费用;后置反硝化充分保证了出水中氮的含量技术使硝化反硝化发生在一个容器中,大大地节约了基建投资;

5.但这些工艺明显存在各自的不足;前置反硝化对氮的去除不完全,不能保证出水中亚硝态氮和硝态氮的含量,若想获得较高的氮去除率,必须加大内循环比,这样相应地能耗也就大大提高;后置反硝化则有赖于外加快速易降解有机碳源的投加,这又使得出水受到有机物的二次污染,使出水有机物水质不能得到保证所需处理时间长,处理量偏低;

6.另外,基于硝化过程不仅由自养菌完成,异养菌也可以参与硝化作用,某些微生物在好氧条件下也可以进行反硝化作用,发现了氮处理的新理论,即同步硝化反硝化(snd),简而简之,即硝化与反硝化可以在同一反应器中同时进行,同步硝化反硝化(snd)为生物脱氮技术降低了成本;但是,在利用同步硝化反硝化(snd)实现脱氮中,仍存在以下不足:

7.由于硝化菌属的好氧和自养特性与反硝化菌属的缺氧和异养特性明显不同,硝化与反硝化作用难以在时间和空间上统一,即溶解氧含量(do浓度)的增加可提高硝化反应速率,但会降低反硝化速率,反之,do浓度的下降,不仅会降低硝化反应速率和总脱氮率,而且会出现亚硝酸盐积累;只有保持适当的do浓度水平,才能实现含碳有机物氧化、硝化、反硝化,提高脱氮效果;

8.因此,急需研究如何使得硝化与反硝化维持一个稳定状态,提高脱氮效果的深度

脱氮系统。

技术实现要素:

9.为了弥补现有技术的不足,解决如何使得硝化与反硝化维持在一个稳定状态的问题,本发明提出了一种低能耗的污水深度脱氮系统。

10.本发明解决其技术问题所采用的技术方案是:一种低能耗的污水深度脱氮系统,包括用于污水脱氮反应的反应装置、进水装置、出水装置以及空气泵,还包括:

11.生物膜载体,所述生物膜载体设置在反应装置内,且生物膜载体用于微生物的栖息与生长繁殖;

12.曝气模块,所述曝气模块与空气泵连通,曝气模块由曝气头、曝气管以及调节单元组成,所述曝气头通过球接头球接在曝气管的端部,且球接头上开设有一组或多组进气通道,所述调节单元包括气缸或电动推杆中的一种或多种,所述调节单元一端安装在曝气管的外圈上,另一端安装在曝气头的底部,通过调节单元的作用,实现曝气头多个角度的调节,从而实现对溶解氧含量的调节;

13.控制模块,所述控制模块用于控制曝气模块的工作。

14.具体的,所述曝气管的端部连接有驱动源,驱动源由电机或旋转气缸中的一种或多种,驱动源用于驱动曝气管转动,曝气管外圈上套设转环,且转环与曝气管间开设有贯通的进气孔,进气孔通过软管与空气泵连通。

15.具体的,所述曝气头的外圈上均匀设置有弧形叶片,所述弧形叶片向靠近曝气头的一侧弯曲,且弧形叶片的中部厚度向两侧逐渐减少。

16.具体的,所述弧形叶片的内部设置有气通道一,气通道一的一端与曝气头的内部连通,另一端与弧形叶片上开设的开口连通,所述开口位于弧形叶片远离曝气头的一端。

17.具体的,位于所述开口位置的弧形叶片的外壁上设置有半圆形的弹片,弹片一端固连在弧形叶片上,另一端悬空并将开口遮盖。

18.具体的,位于所述弹片内部位置的弧形叶片上设置有斜块,斜块的斜边与开口的角度平行,且斜块的斜边上均匀开设有一组凹槽。

19.具体的,所述曝气头内部空腔内设置有封堵板,封堵板通过限位弹簧安装在喷气头的内壁上,且封堵板初始状态下位于气通道一与喷气头内部连通处的下侧,封堵板上开设有与喷气头上的曝气孔相对应的通气孔,且通气孔上安装有均匀开设有一组斜槽的塞块。

20.具体的,所述封堵板的端部设置磁块一,且弧形叶片通过内部开设有储气腔的套环套设在喷气头的外圈上,套环上设置有磁块二,磁块一与磁块二间相互吸引,喷气头内设置有气槽,气槽分别与喷气头内部与套环连通。

21.具体的,所述塞块的端面上设置有塞杆,塞杆的外圈上开设有螺旋槽,每个塞杆与曝气孔一一对应。

22.本发明的有益效果如下:

23.1.本发明所述的一种低能耗的污水深度脱氮系统,本发明通过设置由曝气头、曝气管以及调节单元组成的曝气模块,利用调节单元全方位的调整曝气头的角度,使得反应装置内的溶解度呈现分区变化,存在明显的溶解度梯度,使得有曝气头曝气的某一区域出

现好氧区,未有曝气头曝气的某一区域出现缺氧区,从而使得反应装置内出现硝化菌和反硝化菌作用所适应的环境,即达到同步硝化反硝化中溶解氧含量的动态稳定,从而实现对污水进行深度的脱氮处理,并降低了成本投入以及二次污染。

24.2.本发明所述的一种低能耗的污水深度脱氮系统,通过驱动源带动曝气管转动,使得曝气头转动,使得气体通过曝气头爆出时,能够形成涡流,使得气体爆出时产生的大气泡被压破,而形成更多的小气泡,实现对反应装置内更快的提供溶解氧,从而进行污水的脱氮处理并提高脱氮效率;同时,曝气头在转动中,能够给反应装置内的污水传递水平速度,使得污水在反应装置内进行内循环流动,进一步提高对污水的脱氮处理效率。

25.3.本发明所述的一种低能耗的污水深度脱氮系统,通过设置半圆形的弹片和斜块,使得气体从开口喷出时,能够沿着斜块或直接作用于弹片上,使得喷出时产生的大气泡被弹片阻挡而受压迫,使得大气泡变成更多的小气泡,同时,弹片与斜块在污水作用下,形成凸部,能够阻止气泡沿弧形叶片向外溢出,使得气泡提供的溶解氧维持在曝气模块区域,使得未有曝气模块作用的区域维持在缺氧环境,使得能够同时进行硝化反硝化反应,从而保证了对污水的脱氮处理效果。

附图说明

26.下面结合附图对本发明作进一步说明。

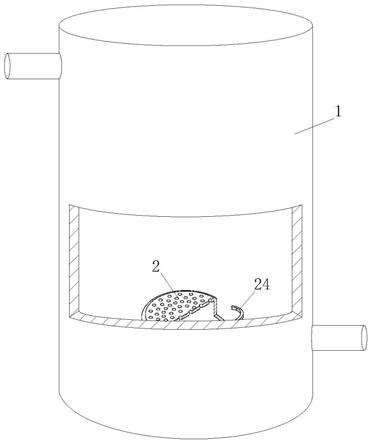

27.图1是本发明的立体图;

28.图2是本发明中曝气模块的立体图;

29.图3是图2中曝气模块的俯视图;

30.图4是本发明中曝气模块的局部剖视图;

31.图5是图3中a处的局部放大图;

32.图6是图4中b处的局部放大图;

33.图中:反应装置1、曝气模块2、曝气头21、曝气管22、进气孔221、调节单元23、弧形叶片24、气通道一241、开口242、弹片25、斜块26、凹槽261、封堵板3、限位弹簧31、通气孔32、塞块33、磁块一34、套环35、磁块二351、气槽352、塞杆36、螺旋槽361。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“坚直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确作为本发明的一种具体实施方式限定。此外,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.实施例一:

38.一种低能耗的污水深度脱氮系统,如下图1-4所示,包括用于污水脱氮反应的反应装置1、进水装置、出水装置以及空气泵,还包括:

39.生物膜载体,所述生物膜载体设置在反应装置内,且生物膜载体用于微生物的栖息与生长繁殖;

40.曝气模块2,所述曝气模块2与空气泵连通,曝气模块2由曝气头21、曝气管22以及调节单元23组成,所述曝气头21通过球接头球接在曝气管22的端部,且球接头上开设有一组或多组进气通道,所述调节单元23包括气缸或电动推杆中的一种或多种,所述调节单元23一端安装在曝气管22的外圈上,另一端安装在曝气头21的底部,通过调节单元23的作用,实现曝气头21多个角度的调节,从而实现对溶解氧含量的调节;

41.控制模块,所述控制模块用于控制曝气模块2的工作。

42.现有技术中基于微生物在好氧条件下也可以进行反硝化作用,而采用了同步硝化反硝化设备,但是在实际对污水进行脱氮处理中,发现同步硝化反硝化设备中的溶解氧含量控制不精确,溶解氧含量一旦增加了,虽然,能够提高硝化反应速率,但是会降低反硝化速率,反之,溶解氧含量下降,不仅会降低硝化反应速率和总脱氮率,而且会出现亚硝酸盐积累;因此,需要将溶解氧含量保持在稳定的水平,实现含碳有机物氧化、硝化、反硝化的共同推进,从而提高对污水的脱氮效果;本发明通过设置由曝气头21、曝气管22以及调节单元23组成的曝气模块2,利用调节单元23全方位的调整曝气头21的角度,使得反应装置1内的溶解度呈现分区变化,存在明显的溶解度梯度,使得有曝气头21曝气的某一区域出现好氧区,未有曝气头21曝气的某一区域出现缺氧区,从而使得反应装置1内出现硝化菌和反硝化菌作用所适应的环境,即达到同步硝化反硝化中溶解氧含量的动态稳定,从而实现对污水进行深度的脱氮处理,并降低了成本投入以及二次污染;

43.具体工作流程:

44.首先,通过进水装置将污水通入到反应装置1中,同时,利用生物膜模块为微生物提供栖息和生长繁殖的位置,此时,通过控制模块控制曝气模块2的工作,空气泵作用,不断向曝气管22内冲入气体,由于曝气管22与曝气头21间通过球接头球接,且球接头上开设有一组或多组进气通道,处于曝气管22内的气体通过一组或多组进气通道进入到曝气头21内,并通过曝气头21对反应装置1进行曝气,同时,通过调节单元23对曝气头21进行全方位角度的调节,使得反应装置1内的溶解度呈现分区变化,存在明显的溶解度梯度,使得有曝气头21曝气的某一区域出现好氧区,未有曝气头21曝气的某一区域出现缺氧区,从而使得反应装置1内出现硝化菌和反硝化菌作用所适应的环境,即达到同步硝化反硝化中溶解氧含量的动态稳定,从而实现对污水进行深度的脱氮处理;当污水脱氮处理完成后,通过出水装置输出反应装置1。

45.实施例二:

46.与实施例一不同在于,如下图1-4所示,所述曝气管22的端部连接有驱动源,驱动源由电机或旋转气缸中的一种或多种,驱动源用于驱动曝气管22转动,曝气管22外圈上套设转环,且转环与曝气管22间开设有贯通的进气孔221,进气孔221通过软管与空气泵连通;

47.所述曝气头21的外圈上均匀设置有弧形叶片24,所述弧形叶片24向靠近曝气头21的一侧弯曲,且弧形叶片24的中部厚度向两侧逐渐减少。

48.通过驱动源带动曝气管22转动,使得曝气头21转动,使得气体通过曝气头21爆出时,能够形成涡流,使得气体爆出时产生的大气泡被压破,而形成更多的小气泡,实现对反应装置1内更快的提供溶解氧,从而进行污水的脱氮处理并提高脱氮效率;同时,曝气头21在转动中,能够给反应装置1内的污水传递水平速度,使得污水在反应装置1内进行内循环流动,进一步提高对污水的脱氮处理效率;

49.另外,通过在曝气头21的外圈上均匀设置弧形叶片24,能够减缓污水对曝气头21的阻力,降低了运行能耗,且保证曝气头21的平稳转动;同时,由于弧形叶片24的一端向靠近曝气头21的一侧弯曲,使得曝气头21在转动中,能够将一部分污水包裹并随曝气头21一起转动,增大了污水与曝气后区域的接触次数,从而提高了对污水的脱氮处理效率;而将弧形叶片24设置为中部厚度向两侧逐渐减小,使得在转动中,无论污水作用于弧形叶片24上两端中的那一端,在达到弧形叶片24的变形系数时,能够将转动中的部分污水向相反方向拨动,对曝气头21喷出的气体气泡进行冲击,使得产生更多的小气泡,从而更快的提供溶解氧,进而提高对污水脱氮处理的效率及效果;

50.具体工作流程:

51.与实施例一的具体工作流程不同在于,首先,气体通过软管进入到曝气管22内,当驱动源带动曝气头21转动时,一方面,转环的存在,使得软管不随曝气管22转动,另一方面,转动的曝气头21能够使得反应装置1内形成涡流,配合对曝气头21爆出气体而形成的大气泡进行压破,形成更多的小气泡,使之能够更快的提供溶解氧,而弧形叶片24的设置,能够减缓曝气头21在反应装置1内转动时,所受到的阻力,使得曝气头21平稳的转动,同时,当污水对弧形叶片24的作用力大于弧形叶片24两端处的变形系数时,能够给转动的污水以相反的作用力,而弧形叶片24即使受到污水作用力,仍保持弧形叶片24的端部向靠近曝气头21的一侧弯曲,从而保证了对污水的脱氮处理效果。

52.实施例三:

53.与实施例二不同在于,如下图4和图6所示,所述弧形叶片24的内部设置有气通道一241,气通道一241的一端与曝气头21的内部连通,另一端与弧形叶片24上开设的开口242连通,所述开口242位于弧形叶片24远离曝气头21的一端。

54.通过在弧形叶片24上设置气通道一241,使得气体从气通道一241喷出,同时,由于弧形叶片24随之转动,使得气体作用的区域更大,且减少了曝气头21喷出的气体自上而下产生作用而浪费的时间,从而提高了对污水进行脱氮处理效率;

55.具体工作流程:

56.与实施例二的具体工作流程不同在于,当曝气管22内的气体通过球接头上一组或多组进气通道进入到曝气头21的内腔时,一部分气体通过曝气头21喷出,另一部分气体进入到气通道一241,并通过开口242进入到反应装置1,既能加快气体爆出的速度,又能将喷

出时产生的大气泡,变成更多的小气泡,使得更快的提供溶解氧,从而提高了对污水脱氮处理效率及效果。

57.实施例四:

58.与实施例三不同在于,如下图3和图5所示,位于所述开口242位置的弧形叶片24的外壁上设置有半圆形的弹片25,弹片25一端固连在弧形叶片24上,另一端悬空并将开口242遮盖;

59.位于所述弹片25内部位置的弧形叶片24上设置有斜块26,斜块26的斜边与开口242的角度平行,且斜块26的斜边上均匀开设有一组凹槽261。

60.通过设置半圆形的弹片25和斜块26,使得气体从开口242喷出时,能够沿着斜块26或直接作用于弹片25上,使得喷出时产生的大气泡被弹片25阻挡而受压迫,使得大气泡变成更多的小气泡,同时,斜块26上均匀设置一组凹槽261,当大气泡沿斜块26作用于弹片25时,大气泡在凹槽261上进行波动起伏的运动,更便于大气泡的破裂而变成小气泡;同时,弹片25与斜块26在污水作用下,形成凸部,能够阻止气泡沿弧形叶片24向外溢出,使得气泡提供的溶解氧维持在曝气模块2区域,使得未有曝气模块2作用的区域维持在缺氧环境,使得能够同时进行硝化反硝化反应,从而保证了对污水的脱氮处理效果;

61.具体工作流程:

62.与实施例三的具体工作流程不同在于,当气体进入到气通道一241并通过开口242喷出时,由于开口242的角度与斜块26上斜块26平行,使得气体沿斜块26作用于弹片25上,使得气体喷到反应装置1内形成的大气泡被变成更多的小气泡;同时,弧形叶片24随曝气头21转动中,由于污水的作用,会对弹片25产生挤压,使得弹片25悬空的一端超靠近弧形叶片24的一侧运动,并与弧形叶片24的外壁接触,且由于斜块26的存在,使得弹片25不会凹陷,弹片25与斜块26配合形成凸部,能够阻止气泡沿弧形叶片24向外溢出,可以避免气泡提供的溶解氧进入到未有曝气模块2作用的区域,而影响该区域缺氧状态的形成,从而实现了反应装置1内能够同时进行硝化反硝化,实现对污水的脱氮处理,并降低了成本投入以及二次污染。

63.实施例五:

64.与实施例四不同在于,如图4和图6所示,所述曝气头21内部空腔内设置有封堵板3,封堵板3通过限位弹簧31安装在喷气头的内壁上,且封堵板3初始状态下位于气通道一241与喷气头内部连通处的下侧,封堵板3上开设有与喷气头上的曝气孔相对应的通气孔32,且通气孔32上安装有均匀开设有一组斜槽的塞块33。

65.通过设置封堵板3,能够对气体进入阻挡而进入蓄压,使得后续喷出时,气体作用的范围更广,从而有利于曝气模块2作用提供有氧环境的范围,使得更多的污水能够同时作用,从而提高了对污水脱氮处理效率;

66.具体工作流程:

67.与实施四的具体工作流程不同在于,当气体从球接头上的一组或多组进气通道进入到曝气头21内部空腔时,由于封堵板3的设置,不会使得气体立刻进入到气通道一241与曝气孔喷出,而是在封堵板3的作用下进行蓄压,随着气体不断的进入到曝气头21内部空腔内,气体推动封堵板3向靠近曝气孔的一侧运动,随着,封堵板3不断向靠近曝气孔的一侧运动,此时,气通道一241与喷气头内部连通处脱离封堵板3的阻挡,气体进入到气通道一241

中,并随开口242喷出,同时,由于封堵板3上的通气孔32上设置有开有一组斜槽的塞块33,在保证气体蓄压的同时,气体能够沿着斜槽进入到封堵板3与曝气头21形成的区域,并通过曝气孔喷出,另外,设置限位弹簧31,是为了避免封堵板3上表面与曝气头21内部空腔的内壁接触,使得进入到该区域的气体更多,更有利于后期从曝气孔喷出,从而提高了对污水的脱氮处理效率。

68.实施例六:

69.与实施例五不同在于,如图4和图6所示,所述封堵板3的端部设置磁块一34,且弧形叶片24通过内部开设有储气腔的套环35套设在喷气头的外圈上,套环35上设置有磁块二351,磁块一34与磁块二351间相互吸引,喷气头内设置有气槽352,气槽352分别与喷气头内部与套环35连通。

70.通过设置磁块一34与磁块二351,且在磁块一34与磁块二351间的相互作用下,使得套环35带动弧形叶片24沿曝气头21上下运动,进一步提高了溶解氧的作用范围,从而提高对污水的脱氮处理效率;

71.具体工作流程:

72.与实施例五的具体工作流程不同在于,当封堵板3在气体的作用下,向靠近曝气孔的一侧运动,由于封堵板3的端部设置有磁块一34,且磁块一34与设置在套环35上的磁块二351相互吸引,从而使得套环35带动弧形叶片24向靠近曝气孔的一侧运动,从而增大了曝气的范围,进而提高了对污水的脱氮处理效果。

73.实施例七:

74.与实施例六不同在于,如图4和图6所示,所述塞块33的端面上设置有塞杆36,塞杆36的外圈上开设有螺旋槽361,每个塞杆36与曝气孔一一对应。

75.通过设置开设有螺旋槽361的塞杆36,能够减少曝气孔的大小,使得从曝气孔爆出的气体而产生的大气泡,由于螺旋槽361的存在,使得变成了更快的小气泡,从而使得更快的提供溶解氧,进而提高了对污水的脱氮处理效果;

76.具体工作流程:

77.与实施例六的具体工作流程不同在于,当封堵板3在气体的作用下,向靠近曝气孔的一侧运动,且由于曝气孔与塞杆36一一对应,在封堵板3向靠近曝气孔一侧运动中,会将塞杆36插入到曝气孔中,且随着封堵板3的继续运动,使得塞杆36的一端伸出曝气孔并位于曝气头21内部空腔内,而气体沿着塞杆36上的螺旋槽361而爆出,受制于螺旋槽361,使得气体爆出后产生的小气泡,为其提供溶解氧,从而实现对污水的脱氮处理工作。

78.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1