一种脱硫废水处理方法及处理系统与流程

1.本技术涉及废水处理技术领域,尤其涉及一种脱硫废水处理方法及处理系统。

背景技术:

2.燃煤电厂脱硫废水为高盐、高硬度废水,其中mg

2+

含量较高。由于镁价值较高,通常会对脱硫废水中的mg

2+

进行回收。

3.目前,一般采用钙法对mg

2+

进行回收,以熟石灰作为沉淀剂直接投入脱硫废水中,产生氢氧化镁沉淀和硫酸钙沉淀。虽然此方式较为经济,但是氢氧化镁沉淀和硫酸钙沉淀难以分离,导致回收得到的氢氧化镁纯度较低。

技术实现要素:

4.本技术提供一种脱硫废水处理方法及处理系统,能够用于解决目前回收得到的氢氧化镁纯度较低的技术问题。

5.第一方面,本技术实施例提供一种脱硫废水处理方法,所述方法包括:

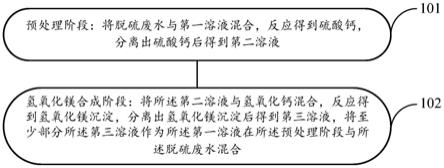

6.预处理阶段:将脱硫废水与第一溶液混合,反应得到硫酸钙,分离出硫酸钙后得到第二溶液;

7.氢氧化镁合成阶段:将所述第二溶液与氢氧化钙混合,反应得到氢氧化镁沉淀,分离出氢氧化镁沉淀后得到第三溶液,将至少部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合。

8.可选地,在一个实施例中,所述将至少部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合之前,所述处理方法还包括:

9.将所述第三溶液的ph调节为6-8。

10.可选地,在一个实施例中,所述氢氧化镁合成阶段之后,所述处理方法还包括清洗阶段:

11.所述清洗阶段包括:利用洗涤溶液对所述氢氧化镁沉淀进行洗涤,得到氢氧化镁产品和清洗液。

12.可选地,在一个实施例中,将部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合,所述氢氧化镁合成阶段之后,所述处理方法还包括结晶阶段:

13.所述结晶阶段包括:将剩余所述第三溶液、所述清洗液和目标溶液混合,反应得到硫酸钙,分离出硫酸钙后得到第四溶液;其中,所述目标溶液中含有硫酸根离子。

14.可选地,在一个实施例中,所述结晶阶段之后,所述处理方法还包括纳滤处理阶段:

15.所述纳滤处理阶段包括:利用纳滤工艺对所述第四溶液进行处理,得到第一纳滤溶液和第二纳滤溶液;其中,所述第一纳滤溶液中硫酸根离子含量大于所述第二纳滤溶液中硫酸根离子含量;

16.将至少部分所述第一纳滤溶液作为所述目标溶液在所述结晶阶段与所述清洗液

和剩余所述第三溶液混合。

17.可选地,在一个实施例中,所述纳滤处理阶段之前,所述处理方法还包括过滤阶段,

18.所述过滤阶段包括:对所述第四溶液进行过滤,去除其中的悬浮物和胶体。

19.可选地,在一个实施例中,所述纳滤处理阶段之后,所述处理方法还包括浓缩阶段,

20.所述浓缩阶段包括:利用浓缩工艺对所述第二纳滤溶液进行处理。

21.可选地,在一个实施例中,所述浓缩阶段之前,所述处理方法还包括:

22.将部分所述第二纳滤溶液作为所述洗涤溶液在所述清洗阶段对所述氢氧化镁沉淀进行洗涤;

23.所述利用浓缩工艺对所述第二纳滤溶液进行处理,包括:

24.利用浓缩工艺对剩余所述第二纳滤溶液进行处理。

25.第二方面,本技术实施例提供一种本技术实施例第一方面提供的脱硫废水处理方法所使用的处理系统,所述处理系统包括预处理装置、氢氧化镁合成装置和第一回流管路;

26.其中,所述预处理装置具有第一出口和第一入口,所述氢氧化镁合成装置具有第一入口和第一出口;

27.所述预处理装置的第一出口与所述氢氧化镁合成装置的第一入口连通,所述氢氧化镁合成装置的第一出口与所述第一回流管路的入口连通,所述第一回流管路的出口与所述预处理装置的第一入口连通;

28.所述第一回流管路用于将至少部分所述第三溶液回流至所述预处理装置。

29.可选地,在一个实施例中,所述氢氧化镁合成装置包括ph调节池,

30.所述ph调节池用于在所述将至少部分所述第三溶液回流至所述预处理装置之前,将所述第三溶液的ph调节为6-8。

31.本技术实施例带来的有益效果如下:

32.采用本技术实施例提供的脱硫废水处理方法,所述方法包括:预处理阶段:将脱硫废水与第一溶液混合,反应得到硫酸钙,分离出硫酸钙后得到第二溶液;氢氧化镁合成阶段:将所述第二溶液与氢氧化钙混合,反应得到氢氧化镁沉淀,分离出氢氧化镁沉淀后得到第三溶液,将至少部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合;通过将氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的至少部分第三溶液,回流至预处理阶段作为第一溶液,并通过生成硫酸钙来预先去除脱硫废水中的硫酸根离子,避免了在氢氧化镁合成阶段时生成大量硫酸钙,即先通过预处理阶段沉淀硫酸根,再在氢氧化镁合成阶段沉淀镁,使得硫酸钙和氢氧化镁可以分步沉淀,避免了大量硫酸钙沉淀与氢氧化镁沉淀混合,进而提高了回收得到的氢氧化镁的纯度。

附图说明

33.为了更清楚地说明本技术实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

34.图1为本技术实施例提供的一种脱硫废水处理方法的流程示意图;

35.图2为本技术实施例提供的另一种脱硫废水处理方法的流程示意图;

36.图3为本技术实施例提供的又一种脱硫废水处理方法的流程示意图;

37.图4为本技术实施例提供的一种脱硫废水处理系统的结构示意图;

38.图5为本技术实施例提供的另一种脱硫废水处理系统的结构示意图。

39.附图标记:

40.30—脱硫废水处理系统;301—预处理装置;3011—第一反应池;3012—澄清池;302—氢氧化镁合成装置;3021—第二反应池;3022—沉淀池;3023—ph调节池;303—第一回流管路;304—清洗装置;305—结晶装置;306—过滤装置;307—纳滤装置;308—第二回流管路;309—第三回流管路;310—浓缩装置;311—蒸发结晶装置。

具体实施方式

41.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.本技术的说明书和权利要求书中的术语“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

43.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

44.如本技术背景技术中所描述的,燃煤电厂脱硫废水为高盐、高硬度废水,一般而言其水质具有如下特征:1)弱酸性,ph在4.5~7.0之间;2)悬浮物(ss)含量高,一般为2~20g/l;3)盐含量高,总溶解性固体(tds)高达20~50g/l;4)硬度高,ca元素、mg元素含量为1~15g/l;5)氯元素含量高,一般为5~20g/l,还含有大量的硫酸根离子。由于镁价值较高,通常会将脱硫废水中的mg

2+

转化为氢氧化镁进行回收。目前,一般采用钙法对mg

2+

进行回收,以熟石灰作为沉淀剂投入脱硫废水中,产生氢氧化镁沉淀以回收氢氧化镁。虽然此方式较为经济,但是同时会产生硫酸钙沉淀,氢氧化镁沉淀和硫酸钙沉淀难以分离,导致回收得到的氢氧化镁纯度较低。

45.针对此,本技术实施例提供了一种脱硫废水处理方法,可以用于解决目前回收得到的氢氧化镁纯度较低的技术问题。如图1所示,该处理方法可以包括以下步骤:

46.步骤101,预处理阶段:将脱硫废水与第一溶液混合,反应得到硫酸钙,分离出硫酸钙后得到第二溶液。

47.其中,脱硫废水中含有大量的mg

2+

、ca

2+

、cl-、na

+

、so

42-等

48.所述第一溶液为富含钙离子的溶液,将富含钙离子的第一溶液与脱硫废水混合,

通过生成硫酸钙,可以预先将其中的硫酸根离子去除,进一步将硫酸钙分离出来,可以避免在后续氢氧化镁合成阶段时氢氧化镁沉淀中掺杂大量硫酸钙沉淀。

49.第二溶液为第一溶液与脱硫废水混合反应产生硫酸钙,进一步通过固液分离除去硫酸钙后得到的溶液,其中含有大量的镁离子。

50.步骤102,氢氧化镁合成阶段:将所述第二溶液与氢氧化钙混合,反应得到氢氧化镁沉淀,分离出氢氧化镁沉淀后得到第三溶液,将至少部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合。

51.将第二溶液从预处理阶段对应的装置导入氢氧化镁合成阶段对应的装置后,在富含镁离子的第二溶液中投入氢氧化钙,反应产生氢氧化镁沉淀。通过固液分离,可以分离出氢氧化镁沉淀进行回收。氢氧化钙的投加量与第二溶液中镁离子的摩尔比为1-1.2:1,反应时间为0.5-1h。

52.第三溶液为固液分离除去氢氧化镁沉淀后得到的溶液,其中含有大量钙离子。该富含钙离子的第三溶液可以回流至步骤101预处理阶段,作为第一溶液来去除脱硫废水中的硫酸根离子。

53.能够理解的是,在步骤101预处理阶段,对硫酸根进行了沉淀,并去除硫酸钙得到第二溶液,在步骤102氢氧化镁合成阶段沉淀第二溶液中的镁离子时,避免了大量硫酸钙沉淀,从而避免了氢氧化镁沉淀中掺杂大量硫酸钙沉淀。

54.在实际应用中,可以将部分或全部第三溶液回流至步骤101预处理阶段,来作为第一溶液。第三溶液回流至步骤101预处理阶段的回流量与脱硫废水的体积比为1-2:1。

55.可以理解,采用本技术实施例提供的脱硫废水处理方法,将氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的至少部分第三溶液,回流至预处理阶段作为第一溶液,并通过生成硫酸钙来预先去除脱硫废水中的硫酸根离子,避免了在氢氧化镁合成阶段时生成大量硫酸钙,即先通过预处理阶段沉淀硫酸根,再在氢氧化镁合成阶段沉淀镁,使得硫酸钙和氢氧化镁可以分步沉淀,避免了大量硫酸钙沉淀与氢氧化镁沉淀混合,进而提高了回收得到的氢氧化镁的纯度。另一方面,采用氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的至少部分第三溶液,回流至预处理阶段作为第一溶液,来提供钙源以沉淀硫酸根,使得预处理阶段无需投入其他钙药剂,大大降低了脱硫废水的处理成本。

56.在实际运行过程中,当最初没有第三溶液,无法将至少部分第三溶液,回流至预处理阶段作为第一溶液时,可以跳过预处理阶段,使第一批次的脱硫废水直接进入氢氧化镁合成阶段,在第一批次的脱硫废水中投入氢氧化钙,分离出沉淀后,得到第三溶液,再将至少部分第三溶液回流至下一批次的脱硫废水中,进行预处理阶段对应的处理步骤,以此建立起步骤101和步骤102中的第三溶液的循环回用。

57.在步骤102氢氧化镁合成阶段中,由于投入了氢氧化钙沉淀镁离子,使得分离出氢氧化镁沉淀后得到的第三溶液中,氢氧根离子含量较高,ph较高,ph一般在11左右。若直接将该第三溶液回流至预处理阶段作为第一溶液,来沉淀脱硫废水中的硫酸根,在生成硫酸钙沉淀的同时,也可能会生成大量氢氧化镁沉淀,导致硫酸钙和氢氧化镁不能分步进行沉淀,预处理阶段就会有大量的氢氧化镁沉淀。若在预处理阶段继续进行固液分离除去沉淀,则可能会导致氢氧化镁合成阶段回收到的氢氧化镁较少,若不进行固液分离,则可能会导致氢氧化镁合成阶段回收到的氢氧化镁纯度较低。

58.因此,在一种实施方式中,在将至少部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合之前,本技术实施例提供的脱硫废水处理方法还包括:将所述第三溶液的ph调节为6-8。

59.可以采用向第三溶液中添加盐酸的方式来调节第三溶液的ph。

60.可以理解,通过将第三溶液的ph调节为6-8后,再将至少部分第三溶液回流至预处理阶段作为第一溶液,可以避免预处理阶段生成大量氢氧化镁沉淀,进而可以提高回收得到的氢氧化镁的产品量和纯度。

61.步骤102氢氧化镁合成阶段直接分离出来的氢氧化镁沉淀一般含水量较高,以浆液的形式存在,可以进一步通过压滤处理减少其中的水分,得到氢氧化镁固体沉淀。

62.考虑到在步骤101预处理阶段,难以将脱硫废水中的硫酸根完全去除,导致在步骤102氢氧化镁合成阶段,第二溶液中残留的硫酸根与加入的氢氧化钙反应产生硫酸钙,使得氢氧化镁沉淀中含有少量硫酸钙。为了进一步提高回收得到的氢氧化镁的纯度,在一种实施方式中,在步骤102氢氧化镁合成阶段之后,本技术实施例提供的脱硫废水处理方法还包括步骤103,清洗阶段:利用洗涤溶液对氢氧化镁沉淀进行洗涤,如图2所示。

63.其中,所述洗涤溶液为不含硫酸根或者硫酸根含量较少的溶液。利用该洗涤溶液对含有少量硫酸钙的氢氧化镁沉淀进行洗涤,可以利用硫酸钙与氢氧化镁在水中的溶解度差异,溶解硫酸钙,从而去除氢氧化镁沉淀中的硫酸钙。被洗涤的氢氧化镁沉淀具体可以是经过压滤处理得到的氢氧化镁固体沉淀,其中含有少量硫酸钙固体沉淀。通过所述洗涤溶液对氢氧化镁沉淀进行洗涤,固液分离后,可以得到纯度更高的氢氧化镁产品,可以进一步对其进行干燥得到最终产物。固液分离后,还可以得到分离出氢氧化镁后剩余的清洗液,该清洗液中含有溶解的钙离子、硫酸根离子等。

64.在实际应用中,将部分第三溶液回流至预处理阶段作为第一溶液,已经可以为预处理阶段提供足够的钙源,为了避免资源浪费,在一种实施方式中,步骤102氢氧化镁合成阶段中,将至少部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合,具体为将部分所述第三溶液作为所述第一溶液在所述预处理阶段与所述脱硫废水混合。进一步,在氢氧化镁合成阶段之后,本技术实施例提供的脱硫废水处理方法还包括步骤104,结晶阶段:将剩余所述第三溶液、所述清洗液和目标溶液混合,反应得到硫酸钙,分离出硫酸钙后得到第四溶液;其中,所述目标溶液中含有硫酸根离子。

65.其中,剩余的第三溶液可以指将部分第三溶液回流至预处理阶段后剩下的第三溶液,富含钙离子。所述目标溶液具体可以为富含硫酸根的溶液。

66.将富含钙离子的第三溶液、含有钙离子和硫酸根离子的清洗液以及富含硫酸根的目标溶液混合,可以将第三溶液和清洗液中的钙离子沉淀,得到硫酸钙沉淀,进而可以实现硫酸钙的回收,提高了资源回收利用率。在具体实施时,可以在常温结晶器中,以过饱和驱动的常温条件下的自发结晶过程回收硫酸钙。

67.通过固液分离后即可回收硫酸钙(也可以称为回收石膏结晶),分离出硫酸钙后可以得到第四溶液,其中仍然含有较多的硫酸根离子和氯离子。在一种实施方式中,在步骤104结晶阶段之后,本技术实施例提供的脱硫废水处理方法还包括步骤105,纳滤处理阶段:利用纳滤工艺对所述第四溶液进行处理,得到所述第一纳滤溶液和第二纳滤溶液;其中,所述第一纳滤溶液中硫酸根离子含量大于所述第二纳滤溶液中硫酸根离子含量;将至少部分

所述第一纳滤溶液作为所述目标溶液在所述结晶阶段与所述清洗液和剩余所述第三溶液混合。

68.通过纳滤工艺对含有酸根离子和氯离子的第四溶液进行处理,可以分别得到富含硫酸根的第一纳滤溶液和富含氯离子的第二纳滤溶液。采用纳滤工艺选择性分离硫酸根离子和氯离子,可以保证后续蒸发结晶得到的氯化钠产品的纯度。

69.为避免在纳滤过程中硫酸钙沉淀结垢,可以在纳滤进水中投加硫酸钙阻垢剂,防止硫酸钙结垢,实现长周期稳定运行。纳滤工艺分离压力为0.5mpa-2mpa,第一纳滤溶液和第二纳滤溶液的体积流量比为1:1-3。第二纳滤溶液中硫酸根离子的去除率在98%以上。

70.将至少部分富含硫酸根的第一纳滤溶液作为所述目标溶液在所述结晶阶段与所述清洗液和剩余所述第三溶液混合,来沉淀得到硫酸钙,使得结晶阶段无需投入其他硫酸根药剂,进一步降低了脱硫废水的处理成本。在实际应用中,为了尽可能在结晶阶段回收到更多的硫酸钙,可以将全部的第一纳滤溶液作为所述目标溶液在所述结晶阶段与所述清洗液和剩余所述第三溶液混合。考虑到将第一纳滤溶液回流至结晶阶段时,投加的硫酸钙阻垢剂可能会一同回流至结晶阶段,阻碍硫酸钙的形成。因此,在结晶阶段时,还可以进一步投加阻垢失活剂,以破坏硫酸钙阻垢剂的阻垢效果。阻垢失活剂的投加量具体可以为10ppm-30ppm。

71.为了避免第四溶液中残留的悬浮物、胶体等,在纳滤处理阶段堵塞纳滤处理装置,使得对第四溶液的纳滤处理效果不理想,在一种实施方式中,在步骤105纳滤处理阶段之前,本技术实施例提供的脱硫废水处理方法还包括过滤阶段:对所述第四溶液进行过滤,去除其中的悬浮物和胶体。

72.其中,对所述第四溶液进行过滤,具体可以采用砂滤-超滤处理工艺。

73.为了进一步节约成本,在一种实施方式中,本技术实施例提供的脱硫废水处理方法还包括将所述第二纳滤溶液作为所述洗涤溶液,在步骤103清洗阶段对氢氧化镁沉淀进行洗涤。

74.由纳滤工艺得到的第二纳滤溶液正好是硫酸根含量较少的溶液,经实验,溶液中硫酸根离子的去除率在98%以上,符合步骤103清洗阶段中洗涤溶液的要求。将该第二纳滤溶液作为洗涤溶液在步骤103清洗阶段对氢氧化镁沉淀进行洗涤,使得步骤103清洗阶段无需投入其他洗涤溶液,从而进一步降低了脱硫废水的处理成本。在实际应用中,少量洗涤溶液就可以满足氢氧化镁沉淀的洗涤需求,因此,可以只将部分第二纳滤溶液作为所述洗涤溶液,在步骤103清洗阶段对氢氧化镁沉淀进行洗涤。被洗涤的氢氧化镁固体沉淀的质量与第二纳滤溶液的质量比为1:5~1:20。

75.为了进一步对脱硫废水实现资源回收利用,在一种实施方式中,在步骤105纳滤处理阶段之后,本技术实施例提供的脱硫废水处理方法还包括步骤106,浓缩阶段:利用浓缩工艺对所述第二纳滤溶液进行处理。

76.其中,利用浓缩工艺处理的第二纳滤溶液可以是全部的第二纳滤溶液,也可以是部分回流至清洗阶段作为洗涤溶液后剩下的第二纳滤溶液。第二纳滤溶液中不仅富含氯离子,也富含钠离子。

77.所述浓缩工艺具体可以包括高压反渗透、碟管式反渗透(dtro)和电渗析中的任意一种或多种的组合。

78.经过所述浓缩工艺处理后,可以得到氯化钠的浓缩液,其中氯化钠的质量分数为10%-15%。为了进一步得到氯化钠产品以进行后续回收、储存和再利用,可以利用蒸发结晶工艺对氯化钠浓缩液进行处理,得到除去水分的最终氯化钠产品。所述蒸发结晶工艺具体可以采用多效蒸发或蒸汽机械再压缩蒸发技术。在浓缩阶段采用高压反渗透和dtro或电渗析进行组合浓缩,也可以大幅降低后续蒸发结晶处理量,从而降低了蒸发结晶装置的投资和运行成本。

79.可见,采用本技术上述实施例提供的脱硫废水处理方法,不仅提高了回收得到的氢氧化镁的纯度,还可以对其他资源进行回收,包括硫酸钙、氯化钠等;另外,在步骤103清洗阶段采用步骤105纳滤处理阶段得到的第二纳滤溶液作为洗涤溶液,以及在步骤104结晶阶段采用步骤105纳滤处理阶段得到的第一纳滤溶液作为目标溶液,在节约资源的同时,也大大减少了脱硫废水的排放。

80.基于本技术上述实施例提供的脱硫废水处理方法,本技术实施例还提供一种更为具体的脱硫废水处理方法,应当理解的是,该脱硫废水处理方法仅为一种具体的示例,并不表示对本技术技术方案的限定。

81.如图3中的工艺流程图所示,该脱硫废水处理方法包括:

82.预处理阶段:将脱硫废水与第一溶液混合,反应得到硫酸钙(石膏),分离出硫酸钙后得到第二溶液;

83.氢氧化镁合成阶段:将所述第二溶液与氢氧化钙混合,反应得到氢氧化镁沉淀,分离出氢氧化镁沉淀后得到第三溶液,将部分所述第三溶液回流至所述预处理阶段,作为所述第一溶液与所述脱硫废水混合;

84.压滤阶段:将氢氧化镁合成阶段分离出的氢氧化镁沉淀进行压滤,得到氢氧化镁固体沉淀;

85.清洗阶段:利用洗涤溶液对所述氢氧化镁固体沉淀进行洗涤;

86.干燥阶段:将清洗阶段洗涤后分离出的氢氧化镁沉淀进行干燥,得到最终的氢氧化镁产品;

87.结晶阶段:将剩余第三溶液、清洗阶段洗涤分离出氢氧化镁沉淀后得到的清洗液和目标溶液混合,反应得到硫酸钙,分离出硫酸钙后得到第四溶液;

88.过滤阶段:对所述第四溶液进行过滤,去除其中的悬浮物和胶体;

89.纳滤处理阶段:利用纳滤工艺对所述第四溶液进行处理,得到富含硫酸根离子的第一纳滤溶液和富含氯离子的第二纳滤溶液;将第一纳滤溶液回流至所述结晶阶段,作为所述目标溶液与剩余第三溶液、清洗阶段洗涤分离出氢氧化镁沉淀后得到的清洗液混合;将部分第二纳滤溶液回流至所述清洗阶段,作为所述洗涤溶液对所述氢氧化镁沉淀进行洗涤;

90.浓缩阶段:利用浓缩工艺对剩余第二纳滤溶液进行处理,得到氯化钠浓缩液;

91.蒸发结晶阶段:利用蒸发结晶工艺对氯化钠浓缩液进行处理,得到除去水分的最终氯化钠产品。

92.可以理解,采用本技术上述实施例提供的脱硫废水处理方法,将氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的部分第三溶液,回流至预处理阶段作为第一溶液,并通过生成硫酸钙来预先去除脱硫废水中的硫酸根离子,避免了在氢氧化镁合成阶

段时生成大量硫酸钙,即先通过预处理阶段沉淀硫酸根,再在氢氧化镁合成阶段沉淀镁,使得硫酸钙和氢氧化镁可以分步沉淀,避免了大量硫酸钙沉淀与氢氧化镁沉淀混合,进而提高了回收得到的氢氧化镁的纯度。另一方面,将氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的部分第三溶液,回流至预处理阶段作为第一溶液,来提供钙源;在清洗阶段采用纳滤处理阶段得到的第二纳滤溶液作为洗涤溶液,提供硫酸根来源;以及在结晶阶段采用纳滤处理阶段得到的第一纳滤溶液作为目标溶液,无需另外投入钙药剂、硫酸根药剂和洗涤溶液,大大降低了脱硫废水处理成本的同时,也减少了脱硫废水的排放。

93.基于本技术上述实施例提供的脱硫废水处理方法,本技术实施例还提供一种与所述脱硫废水处理方法对应的脱硫废水处理系统30,如图4所示,该系统30包括预处理装置301、氢氧化镁合成装置302和第一回流管路303;所述预处理装置301具有第一出口和第一入口,所述氢氧化镁合成装置302具有第一入口和第一出口;所述预处理装置301的第一出口与所述氢氧化镁合成装置302的第一入口连通,所述氢氧化镁合成装置302的第一出口与所述第一回流管路303的入口连通,所述第一回流管路303的出口与所述预处理装置301的第一入口连通;所述第一回流管路303用于将至少部分所述第三溶液回流至所述预处理装置301。

94.其中,所述预处理装置301与所述预处理阶段对应。该预处理装置301具体可以包括连接的第一反应池3011和澄清池3012,如图5所示。第一反应池3011可以用于混合脱硫废水和第一溶液,混合后的溶液进入澄清池3012,在澄清池3012中进行沉降分层;澄清池3012可以具有溶液出口(可以视为预处理装置301的第一出口)和硫酸钙出口,第二溶液从溶液出口流出并进入氢氧化镁合成装置302中,硫酸钙沉淀从硫酸钙出口流出进行回收。

95.所述氢氧化镁合成装置302与所述氢氧化镁合成阶段对应。该氢氧化镁合成装置302具体可以包括相连的第二反应池3021和沉淀池3022,如图5所示。第二反应池3021用于混合第二溶液和氢氧化钙,混合后的溶液进入沉淀池3022,在沉淀池3022中进行沉降分层;沉淀池3022的溶液出口可以与第一回流管路303的入口连通,第一回流管路303的出口可以和第一反应池3011连通(第一反应池3011和第一回流管路303出口连通的入口可以视为预处理装置301的第一入口),将至少部分第三溶液回流至第一反应池3011。

96.可以理解,采用本技术实施例提供的脱硫废水处理系统,将氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的至少部分第三溶液,回流至预处理阶段作为第一溶液,并通过生成硫酸钙来预先去除脱硫废水中的硫酸根离子,避免了在氢氧化镁合成阶段时生成大量硫酸钙,即先通过预处理阶段沉淀硫酸根,再在氢氧化镁合成阶段沉淀镁,使得硫酸钙和氢氧化镁可以分步沉淀,避免了大量硫酸钙沉淀与氢氧化镁沉淀混合,进而提高了回收得到的氢氧化镁的纯度。另一方面,采用氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的至少部分第三溶液,回流至预处理阶段作为第一溶液,来提供钙源以沉淀硫酸根,使得预处理阶段无需投入其他钙药剂,大大降低了脱硫废水的处理成本。

97.在一种实施方式中,所述氢氧化镁合成装置302包括ph调节池3023,所述ph调节池3023用于在所述将至少部分所述第三溶液回流至所述预处理装置301之前,将所述第三溶液的ph调节为6-8。

98.所述氢氧化镁合成装置302除了包括相连的第二反应池3021和沉淀池3022,进一步还可以包括与沉淀池3022相连的ph调节池3023,如图5所示。沉淀池3022的溶液出口流出

的第三溶液进入ph调节池3023,ph调节池3023的出口(可以视为氢氧化镁合成装置302的第一出口)与第一回流管路303的入口连通,第三溶液经过ph调节后,可以通过第一回流管路303回流至第一反应池3011。

99.可以理解,通过对第三溶液的ph进行调节后,再将至少部分第三溶液回流至预处理装置301作为第一溶液,可以避免预处理阶段生成大量氢氧化镁沉淀,进而可以提高回收得到的氢氧化镁的产品量和纯度。

100.在一种实施方式中,本技术实施例提供的脱硫废水处理系统30还包括清洗装置304,所述清洗装置304与所述氢氧化镁合成装置302连接;所述清洗装置304用于通入洗涤溶液对氢氧化镁合成装置302得到的氢氧化镁沉淀进行清洗。所述清洗装置304具体可以与所述氢氧化镁合成装置302中的沉淀池3022连接。

101.洗涤氢氧化镁沉淀后,进行固液分离,可以得到除去氢氧化镁沉淀的清洗液。

102.在一种实施方式中,本技术实施例提供的脱硫废水处理系统还包括结晶装置305,所述结晶装置305与所述氢氧化镁合成装置302连接;所述结晶装置305用于在将部分第三溶液回流至所述预处理装置301后,将剩余所述第三溶液、所述清洗液和目标溶液混合,反应得到硫酸钙。分离出硫酸钙后可以得到第四溶液。所述结晶装置具体可以是常温结晶器。

103.在一种实施方式中,本技术实施例提供的脱硫废水处理系统还包括过滤装置306,所述过滤装置306与所述结晶装置305连接;所述过滤装置306用于对所述第四溶液进行过滤,去除其中的悬浮物和胶体。

104.在一种实施方式中,本技术实施例提供的脱硫废水处理系统还包括纳滤装置307,所述纳滤装置307与所述过滤装置306连接;所述纳滤装置307用于利用纳滤工艺对所述第四溶液进行处理,得到第一纳滤溶液和第二纳滤溶液;其中,所述第一纳滤溶液中硫酸根离子含量大于所述第二纳滤溶液中硫酸根离子含量,所述第二纳滤溶液中富含氯离子。

105.在一种实施方式中,本技术实施例提供的脱硫废水处理系统还包括第二回流管路308,所述纳滤装置307通过所述第二回流管路308与所述结晶装置305连接;所述第二回流管路308用于将至少部分所述第一纳滤溶液回流至所述结晶装置305。

106.在一种实施方式中,本技术实施例提供的脱硫废水处理系统还包括第三回流管路309,所述纳滤装置307通过所述第三回流管路309与所述清洗装置304连接;所述第三回流管路309用于将部分所述第二纳滤溶液回流至所述清洗装置304。

107.在一种实施方式中,本技术实施例提供的脱硫废水处理系统还包括相连的浓缩装置310和蒸发结晶装置311,所述浓缩装置310与所述纳滤装置307连接;所述浓缩装置310用于利用浓缩工艺对剩余所述第二纳滤溶液进行处理,得到氯化钠浓缩液;所述蒸发结晶装置311用于利用蒸发结晶工艺对氯化钠浓缩液进行处理,得到氯化钠产品。

108.以下将结合具体的应用示例对本技术实施例提供的脱硫废水处理方法及处理系统进行阐述,应当理解的是,下述示例仅为几种具体的实施方式,并不表示对本技术方案的限定。

109.示例1:

110.某电厂脱硫废水处理水量为10m3/h,脱硫废水及各工艺段的水质如表1所示。

111.表1水质指标

[0112][0113]

(1)脱硫废水首先进入预处理装置,预处理装置包括第一反应池和澄清池,在第一反应池内富含钙离子的第三溶液与脱硫废水反应去除废水中大部分硫酸根离子。第三溶液回流量与脱硫废水的体积比为1:1,反应后经澄清池固液分离得到石膏,上清液进入氢氧化镁合成装置。

[0114]

(2)氢氧化镁合成装置包括第二反应池、沉淀池和ph调节池,第二反应池投加氢氧化钙,与输送而来的上清液(即第二溶液)中的镁离子反应氢氧化镁沉淀物,经沉淀固液分离得到氢氧化镁浆液,浆液经压滤得到氢氧化镁固体。氢氧化钙投加量与上清液中镁离子的摩尔比为1.2:1,反应时间为1h,沉淀池出水(即第三溶液)调节ph至6-8。

[0115]

(3)由于预处理阶段难以将脱硫废水中的硫酸根完全去除,步骤(2)所得到的氢氧化镁固体含有少量的硫酸钙,利用硫酸钙与氢氧化镁在水中的溶解度差异,采用硫酸根含量较少的第二纳滤溶液对氢氧化镁固体进行洗涤,去除氢氧化镁固体中的少量硫酸钙,其中,氢氧化镁固体与第二纳滤溶液质量比为1:10。清洗分离后经干燥得到氢氧化镁产品,含水率<0.5%,氢氧化镁质量分数>97.5%,可达到工业氢氧化镁规范(hg/t3607-2007)i类标准。

[0116]

(4)步骤(2)所得到的第三溶液中富含钙离子,一部分回流至预处理装置沉淀脱硫废水中的硫酸根离子,一部分进入结晶装置,与富含硫酸根离子的第一纳滤溶液混合,投加阻垢失活剂20ppm,使硫酸钙阻垢剂失活,钙离子与硫酸根反应生成石膏,经分离后得到石膏产品。

[0117]

(5)步骤(4)处理后得到的废水经砂滤-超滤处理,去除水中悬浮物和胶体。

[0118]

(6)步骤(5)产水进入纳滤处理装置,得到富含硫酸根的第一纳滤溶液和富含氯离子的第二纳滤溶液,纳滤浓水回流至常温结晶单元沉淀废水中钙离子;纳滤进水中投加硫酸钙阻垢剂15ppm,纳滤分离压力为1.2mpa,第一纳滤溶液与第二纳滤溶液的体积流量比为1:1,第二纳滤溶液中硫酸根的去除率98%以上。

[0119]

(7)第二纳滤溶液一部分进入清洗装置,清洗氢氧化镁沉淀,一部分进入浓缩装置,采用为电渗析和高压反渗透的工艺组合对第二纳滤溶液进行浓缩,浓缩后浓水中nacl为13.4%。

[0120]

(8)氯化钠浓缩液进入蒸发结晶装置回收氯化钠产品。蒸发结晶采用多效蒸发技

术。

[0121]

示例2:

[0122]

某电厂脱硫废水处理水量为5m3/h,脱硫废水及各工艺段的水质如表2所示,

[0123]

表2水质指标

[0124][0125]

(1)脱硫废水首先进入预处理装置,预处理装置包括第一反应池和澄清池,在第一反应池内富含钙离子的第三溶液与脱硫废水反应去除废水中大部分硫酸根离子。第三溶液回流量与脱硫废水的体积比为2:1,反应后经澄清池固液分离得到石膏,上清液进入氢氧化镁合成装置。

[0126]

(2)氢氧化镁合成装置包括第二反应池、沉淀池和ph调节池,第二反应池投加氢氧化钙,与输送而来的上清液(即第二溶液)中的镁离子反应氢氧化镁沉淀物,经沉淀固液分离得到氢氧化镁浆液,浆液经压滤得到氢氧化镁固体。氢氧化钙投加量与上清液中镁离子的摩尔比为1.1:1,反应时间为0.5h,沉淀池出水(即第三溶液)调节ph至6-8。

[0127]

(3)由于预处理阶段难以将脱硫废水中的硫酸根完全去除,步骤(2)所得到的氢氧化镁固体含有少量的硫酸钙,利用硫酸钙与氢氧化镁在水中的溶解度差异,采用硫酸根含量较少的第二纳滤溶液对氢氧化镁固体进行洗涤,去除氢氧化镁固体中的少量硫酸钙,其中,氢氧化镁固体与第二纳滤溶液质量比为1:20。清洗分离后经干燥得到氢氧化镁产品,含水率<0.5%,氢氧化镁质量分数>97.5%,可达到工业氢氧化镁规范(hg/t3607-2007)i类标准。

[0128]

(4)步骤(2)所得到的第三溶液中富含钙离子,一部分回流至预处理装置沉淀脱硫废水中的硫酸根离子,一部分进入结晶装置,与富含硫酸根离子的第一纳滤溶液混合,投加阻垢失活剂30ppm,使硫酸钙阻垢剂失活,钙离子与硫酸根反应生成石膏,经分离后得到石膏产品。

[0129]

(5)步骤(4)处理后得到的废水经砂滤-超滤处理,去除水中悬浮物和胶体。

[0130]

(6)步骤(5)产水进入纳滤处理装置,得到富含硫酸根的第一纳滤溶液和富含氯离子的第二纳滤溶液,纳滤浓水回流至常温结晶单元沉淀废水中钙离子;纳滤进水中投加硫酸钙阻垢剂20ppm,纳滤分离压力为1.6mpa,第一纳滤溶液与第二纳滤溶液的体积流量比为1:1,第二纳滤溶液中硫酸根的去除率98%以上。

[0131]

(7)第二纳滤溶液一部分进入清洗装置,清洗氢氧化镁沉淀,一部分进入浓缩装置,采用为电渗析和高压反渗透的工艺组合对第二纳滤溶液进行浓缩,浓缩后浓水中nacl为13.6%。

[0132]

(8)氯化钠浓缩液进入蒸发结晶装置回收氯化钠产品。蒸发结晶采用多效蒸发技术。

[0133]

可以理解,采用本技术实施例提供的脱硫废水处理方法及处理系统,将氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的部分第三溶液,回流至预处理阶段作为第一溶液,并通过生成硫酸钙来预先去除脱硫废水中的硫酸根离子,避免了在氢氧化镁合成阶段时生成大量硫酸钙,即先通过预处理阶段沉淀硫酸根,再在氢氧化镁合成阶段沉淀镁,使得硫酸钙和氢氧化镁可以分步沉淀,避免了大量硫酸钙沉淀与氢氧化镁沉淀混合,进而提高了回收得到的氢氧化镁的纯度。另一方面,将氢氧化镁合成阶段分离出氢氧化镁沉淀后得到的富含钙离子的部分第三溶液,回流至预处理阶段作为第一溶液,来提供钙源;在清洗阶段采用纳滤处理阶段得到的第二纳滤溶液作为洗涤溶液,提供硫酸根来源;以及在结晶阶段采用纳滤处理阶段得到的第一纳滤溶液作为目标溶液,无需另外投入钙药剂、硫酸根药剂和洗涤溶液,大大降低了脱硫废水处理成本的同时,也减少了脱硫废水的排放。

[0134]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0135]

本领域技术人员应明白,本技术的实施例可提供为方法、系统或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0136]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1