一种食品加工废水厌氧氨氧化法去除总氮系统及工艺的制作方法

1.本发明属于废水处理技术领域,具体是涉及一种食品加工废水厌氧氨氧化法去除总氮系统及工艺。

背景技术:

2.食品加工,是指直接以农、林、牧、渔业产品为原料进行的谷物磨制、饲料加工、植物油和制糖加工、屠宰及肉类加工、水产品加工,以及蔬菜、水果和坚果等食品的加工活动,是广义农产品加工业的一种类型。

3.在食品加工过程中产生的大量生产废水,具有高盐、高cod、高氮、高磷、高悬浮物、高油脂等特性,直接排放会对周边环境造成严重污染。常规的食品加工废水处理工艺通常由格栅除杂、隔油、气浮、厌氧、好氧、深度处理系统组成,该工艺虽然能够满足现行排放标准,但存在运行费用高、污泥产量大等缺点。此外,由于食品加工废水会随生产排期、加工要求的不同而出现含盐浓度大幅波动的情况,复杂的水质状况会导致常规工艺中的生化系统无法有效地正常连续稳定运行。

4.厌氧氨氧化方法恰好具有运行费用低、污泥产量小、氨氮去除效果好且可以生产具有经济价值的厌氧氨氧化菌种这一附加产品等优点,能够有效解决现行食品加工废水处理中存在的系列问题,但针对食品加工行业废水的厌氧氨氧化处理系统及其工艺却鲜有报道。因此,亟需开发一种利用厌氧氨氧化法处理高氨氮废水的系统和工艺。

技术实现要素:

5.针对现有食品加工废水处理中所存在的问题,本发明专利提供了一种食品加工废水厌氧氨氧化法去除总氮系统及工艺,能够大幅降低水处理系统整体的运行费用与污泥产量。此外,还可以生产具有经济价值的厌氧氨氧化菌种作为附加产品,由于厌氧氨氧化菌属于自养型无需额外碳源,因此还可以省去相应的碳源投加费用。

6.本发明的技术方案是:一种食品加工废水厌氧氨氧化法去除总氮系统,包括首尾依次连通的用于食品加工车间的废水初滤的格栅、用于废水油脂回收的隔油池、用于溶解状态油脂去除的气浮机、用于调节废水酸碱度的调节池、用于废水厌氧处理的厌氧反应器、将废水中的总氮转化为氮气排出的厌氧氨氧化反应器;

7.所述格栅处设有捞渣组件,所述隔油池与所述气浮机的连接处、气浮机与所述调节池的连接处以及调节池与所述厌氧反应器之间设有均设有进水泵;

8.所述厌氧氨氧化反应器内由上至下依次设有厌氧菌培养组件、布气组件、布水组件,所述布气组件通过连接管连接有空气鼓风机,所述布水组件通过连接管与厌氧反应器连接,厌氧氨氧化反应器内部设有与循环泵连接的射流喷射器,厌氧氨氧化反应器侧壁设有排气口;

9.所述厌氧菌培养组件包括水平设于厌氧氨氧化反应器内的辅助安装框、与所述辅助安装框活动连接的厌氧菌培养床,所述厌氧菌培养床内由上至下设有多个水平网架,每

个所述水平网架上沿水平方向设有多个相互交叉并形成网格结构的安装杆,所述安装杆各个侧壁均设有多个培养主杆,且每个培养主杆外壁设有用于培养厌氧氨氧菌的多个波浪型培养外沟,各个波浪型培养外沟之间设有相互贯通的培养内沟,波浪型培养外沟和培养内沟的内壁均设有纤维簇,各个培养内沟入口处设有微型滤网。

10.进一步地,所述厌氧氨氧化反应器内污泥浓度为8000-10000mg/l,溶解氧低于0.1%,ph为7.5

±

0.1,通过严格控制数据,适时调整进水温度及曝气量,既降低了空气鼓风机的能耗,有提高了除氮效果。

11.进一步地,所述厌氧氨氧化反应器上装配有do检测仪、ph计、温度计、氨氮检测组件、硝酸根及亚硝酸根检测组件,方便更加直观、精确的检测并控制厌氧氨氧化反应器内各项参数,提高其运行可靠性。

12.进一步地,每个所述培养主杆外壁呈放射状设有多个微细枝条,通过所述微细枝条对水流进行打散缓冲,避免其直接冲击培养主杆,造成厌氧氨氧化菌流失,同时,还能避免水流长时间冲击水平网架,从而降低水平网架与辅助安装框之间连接的牢靠性。

13.进一步地,所述辅助安装框与水平网架连接处设有拆卸连接组件,所述拆卸连接组件包括设于所述水平网架四角处且内部贯穿设有螺纹孔的固定调节座、底端贯穿所述螺纹孔的t型操作杆、设于水平网架底端且与t型操作杆一一对应并相互平行的插接杆、设于辅助安装框上端且与所述固定调节座相对的弹簧抵接座,t型操作杆外壁设有与螺纹孔连接的外螺纹段,弹簧抵接座上设有相对放置的固定抵接块和移动抵接块,所述固定抵接块和移动抵接块通过弹簧杆连接,且固定抵接块和移动抵接块上端设有对称分布的抵接槽,t型操作杆底端与所述抵接槽对应的压块,移动抵接块侧壁设有嵌入插杆,插接杆上设有与所述嵌入插杆对应的插孔,当需要将水平网架安装于辅助安装框上时,可通过顺时针旋拧使t型操作杆下移直至压块与抵接槽接触,继续旋拧,使压块向抵接槽施压,在压力的作用下弹簧杆被拉长,使移动抵接块向移动抵接块移动,直至嵌入插杆插入插孔内即可将水平网架安装于辅助安装框上,当需要拆卸时,可通过逆时针旋拧t型操作杆,使压块与抵接槽分离,此时,弹簧杆回弹,嵌入插杆从插孔中移出,使水平网架与辅助安装框分离,通过上述方式,可方便对水平网架进行拆卸和安装,增加更换便捷性,保证厌氧氨氧化菌的活性,到达高效处理废水的目的。

14.进一步地,所述辅助安装框、水平网架、固定调节座、t型操作杆、弹簧抵接座、固定抵接块、移动抵接块、抵接槽、压块以及嵌入插杆外壁均喷涂有聚四氟乙烯膜防水材料,避免水体长期腐蚀生锈,影响整个系统的正常运行。

15.进一步地,所述辅助安装框底端四角处设有与厌氧氨氧化反应器内壁连接的加强筋,增加厌氧菌培养组件的安装稳定性。

16.进一步地,还包括冷却池,所述冷却池设有与调节池连接且对水质进行软化的电化学处理区、用于连接所述电化学处理区和厌氧反应器的冷却区,所述电化学处理区内设有电化学处理装置,电化学处理区与冷却区的连接处设有用于检测水质硬度的水质检测仪和电磁阀,所述冷却区设有冷却管组和冷却器,当需要对经调节池处理后的水体进行冷却时,水体首先进入电化学处理区,使阴极表面发生还原反应产生氢氧根离子,降低浓水硬度,处理后通过水质检测仪检测水质硬度,当不满足要求时,继续处理,直至满足要求后,打开电磁阀即进入冷却区,利用冷却管组对水体冷却,通过对水体进行冷却,可避免系统运行

温度过高,降低微生物活性,影响废水处理效果。

17.更进一步地,所述冷却管组包括由上至下分布于冷却区内多个安装架、设于所述安装架上且相互平行的多个冷却子管,相邻两个安装架上的冷却子管的排布方向相互垂直,通过排布方向相互垂直的冷却子管的设置,可增加水体与冷却管组的接触面积,从而缩短冷却时间,提高冷却效果。

18.上述食品加工废水厌氧氨氧化法去除总氮系统的处理工艺,其特征在于,包括以下步骤:

19.s1、食品加工车间来水首先进入格栅进行初滤,除去大颗粒杂物的水体后进入隔油池,同时,通过捞渣组件定期对格栅内部的杂物进行打捞;

20.s2、当水体进入隔油池后,对水体中的油脂进行回收,当隔油池内油脂聚集超标时,可对浮油进行清运;

21.s3、经过油脂回收的水体经进水泵抽至气浮机内,利用气浮工艺将水体中溶解状态的油脂进一步去除后,进入调节池,通过向调节池内添加酸碱试剂来调节水体ph值;

22.s4、经调节池中和处理后的水体先进入电化学处理区进行电化学处理,使阴极表面发生还原反应产生氢氧根离子,降低浓水硬度,处理后通过水质检测仪检测水质硬度,当不满足要求时,继续处理,直至满足要求后,打开电磁阀流出至冷却区,利用冷却管组对水体冷却;

23.s5、冷却后的水体通过进水泵抽至厌氧反应器进行厌氧处理,可去除水体中绝大部分cod去除,并将总氮转换成氨氮;

24.s6、从厌氧反应器流出的水体通过布水组件均匀布置在厌氧氨氧化反应器底端,通过循环泵保证反应器内整体布水均匀,射流喷射器使菌种在反应器内有一个较高的流速,在厌氧氨氧化菌的作用下,将总氮以氮气形式排放,达到去除总氮的效果。

25.相对于现有技术,本发明的有益效果是:

26.(1)本发明采用厌氧氨氧化法处理高氨氮废水,可以大大降低运行费用和污泥的产量,并且可以产生具有经济价值的厌氧氨氧化菌种,同时,由于厌氧氨氧化菌属于自养型,不需要额外碳源,节省了投加碳源的费用。

27.(2)本发明是针对总氮不超过500mg/l的食品加工废水,同时,将厌氧氨氧化溶解氧一般控制在0.1%以内,较低的溶解氧会大幅降低曝气风机的能耗,完善的检测装置及精确控制保证了系统的稳定运行。

28.(3)本发明的厌氧菌培养组件在使用时,可通过水平网架上设置的相互交叉并形成网格结构的安装杆缓冲水流对厌氧菌培养床的直接冲击作用,增加水平网架的安装牢靠性,通过在培养主杆上设置波浪型培养外沟以及在各个波浪型培养外沟之间设置相互贯通的培养内沟,可增加厌氧氨氧化菌培养面积,部分水体经微型滤网过滤后会进入培养内沟,既避免了杂质对培养内沟的堵塞,又增加了水体与厌氧氨氧化菌的接触面积,从而提高污水处理效果,因为波浪型培养外沟和培养内沟的内壁均设有纤维簇,为厌氧氨氧化菌提供依附,使厌氧氨氧化菌不易脱落。

29.(4)本发明通过对水体进行冷却,可避免水温过高导致生化系统运行温度高,从而降低微生物活性,影响废水处理效果,同时,由于冷却池中存在电化学处理区,可对水体进行电化学处理,降低水质硬度,避免结垢。

附图说明

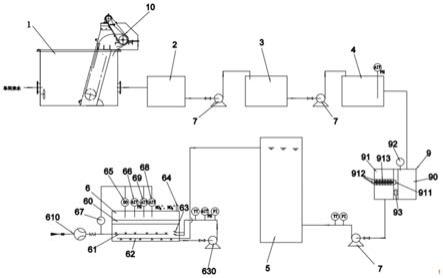

30.图1是本发明的总体结构示意图;

31.图2是本发明的厌氧氨氧化反应器的内部结构示意图;

32.图3是本发明的图2的a处放大图;

33.图4是本发明的厌氧菌培养床的剖视图;

34.图5是本发明的水平网架的俯视图;

35.图6是本发明的培养主杆的部分结构示意图;

36.图7是本发明的冷却管组的结构示意图。

37.其中,1-格栅、10-捞渣组件、2-隔油池、3-气浮机、4-调节池、5-厌氧反应器、6-厌氧氨氧化反应器、60-厌氧菌培养组件、600-辅助安装框、6000-加强筋、601-厌氧菌培养床、602-水平网架、603-安装杆、604-培养主杆、6040-波浪型培养外沟、6041-培养内沟、6042-纤维簇、6043-微型滤网、6044-微细枝条、61-布气组件、610-空气鼓风机、62-布水组件、63-射流喷射器、630-循环泵、64-排气口、65-do检测仪、66-ph计、67-温度计、68-氨氮检测组件、69-硝酸根及亚硝酸根检测组件、7-进水泵、8-拆卸连接组件、80-固定调节座、800-螺纹孔、81-t型操作杆、811-外螺纹段、82-插接杆、83-弹簧抵接座、830-固定抵接块、831-移动抵接块、832-弹簧杆、833-抵接槽、834-压块、835-嵌入插杆、836-插孔、9-冷却池、90-电化学处理区、91-冷却区、910-冷却管组、911-冷却器、912-安装架、913-冷却子管、92-水质检测仪、93-电磁阀。

具体实施方式

38.实施例

39.如图1所示,一种食品加工废水厌氧氨氧化法去除总氮系统,包括首尾依次连通的用于食品加工车间的废水初滤的格栅1、用于废水油脂回收的隔油池2、用于溶解状态油脂去除的气浮机3、用于调节废水酸碱度的调节池4、用于废水厌氧处理的厌氧反应器5、将废水中的总氮转化为氮气排出的厌氧氨氧化反应器6、冷却池9;

40.格栅1处设有捞渣组件10,隔油池2与气浮机3的连接处、气浮机3与调节池4的连接处以及调节池4与厌氧反应器5之间设有均设有进水泵7;

41.厌氧氨氧化反应器6内由上至下依次设有厌氧菌培养组件60、布气组件61、布水组件62,布气组件61通过连接管连接有空气鼓风机610,布水组件62通过连接管与厌氧反应器5连接,厌氧氨氧化反应器6内部设有与循环泵630连接的射流喷射器63,厌氧氨氧化反应器6侧壁设有排气口64;

42.如图2、5、6所示,厌氧菌培养组件60包括水平设于厌氧氨氧化反应器6内的辅助安装框600、与辅助安装框600活动连接的厌氧菌培养床601,厌氧菌培养床601内由上至下设有两个水平网架602,每个水平网架602上沿水平方向设有八个相互交叉并形成网格结构的安装杆603,安装杆603各个侧壁均设有八个培养主杆604,且每个培养主杆604外壁设有用于培养厌氧氨氧菌的两个波浪型培养外沟6040,各个波浪型培养外沟6040之间设有相互贯通的培养内沟6041,波浪型培养外沟6040和培养内沟6041的内壁均设有纤维簇6042,各个培养内沟6041入口处设有微型滤网6043,辅助安装框600底端四角处设有与厌氧氨氧化反应器6内壁连接的加强筋6000,增加厌氧菌培养组件60的安装稳定性;

43.每个培养主杆604外壁呈放射状设有八个微细枝条6044,通过微细枝条6044对水流进行打散缓冲,避免其直接冲击培养主杆604,造成厌氧氨氧化菌流失,同时,还能避免水流长时间冲击水平网架602,从而降低水平网架602与辅助安装框600之间连接的牢靠性;

44.厌氧氨氧化反应器6内污泥浓度为8000-10000mg/l,溶解氧低于0.1%,ph为7.5

±

0.1,通过严格控制数据,适时调整进水温度及曝气量,既降低了空气鼓风机610的能耗,有提高了除氮效果;

45.厌氧氨氧化反应器6上装配有do检测仪65、ph计66、温度计67、氨氮检测组件68、硝酸根及亚硝酸根检测组件69,方便更加直观、精确的检测并控制厌氧氨氧化反应器6内各项参数,提高其运行可靠性;

46.如图3、4所示,辅助安装框600与水平网架602连接处设有拆卸连接组件8,拆卸连接组件8包括设于水平网架602四角处且内部贯穿设有螺纹孔800的固定调节座80、底端贯穿螺纹孔800的t型操作杆81、设于水平网架602底端且与t型操作杆81一一对应并相互平行的插接杆82、设于辅助安装框600上端且与固定调节座80相对的弹簧抵接座83,t型操作杆81外壁设有与螺纹孔800连接的外螺纹段811,弹簧抵接座83上设有相对放置的固定抵接块830和移动抵接块831,固定抵接块830和移动抵接块831通过弹簧杆832连接,且固定抵接块830和移动抵接块831上端设有对称分布的抵接槽833,t型操作杆81底端与抵接槽833对应的压块834,移动抵接块831侧壁设有嵌入插杆835,插接杆82上设有与嵌入插杆835对应的插孔836,当需要将水平网架602安装于辅助安装框600上时,可通过顺时针旋拧使t型操作杆81下移直至压块834与抵接槽833接触,继续旋拧,使压块834向抵接槽833施压,在压力的作用下弹簧杆832被拉长,使移动抵接块831向移动抵接块831移动,直至嵌入插杆8354插入插孔836内即可将水平网架602安装于辅助安装框600上,当需要拆卸时,可通过逆时针旋拧t型操作杆81,使压块834与抵接槽833分离,此时,弹簧杆832回弹,嵌入插杆854从插孔836中移出,使水平网架602与辅助安装框600分离,通过上述方式,可方便对水平网架602进行拆卸和安装,增加更换便捷性,保证厌氧氨氧化菌的活性,到达高效处理废水的目的;

47.辅助安装框600、水平网架602、固定调节座80、t型操作杆81、弹簧抵接座83、固定抵接块830、移动抵接块831、抵接槽833、压块834以及嵌入插杆854外壁均喷涂有聚四氟乙烯膜防水材料,避免水体长期腐蚀生锈,影响整个系统的正常运行;

48.如图1所示,冷却池9设有与调节池4连接且对水质进行软化的电化学处理区90、用于连接电化学处理区90和厌氧反应器5的冷却区91,电化学处理区90内设有电化学处理装置,电化学处理区90与冷却区91的连接处设有用于检测水质硬度的水质检测仪92和电磁阀93,冷却区91设有冷却管组910和冷却器911,当需要对经调节池4处理后的水体进行冷却时,水体首先进入电化学处理区90,使阴极表面发生还原反应产生氢氧根离子,降低浓水硬度,处理后通过水质检测仪92检测水质硬度,当不满足要求时,继续处理,直至满足要求后,打开电磁阀93即进入冷却区91,利用冷却管组910对水体冷却,通过对水体进行冷却,可避免系统运行温度过高,降低微生物活性,影响废水处理效果;

49.如图7所示,冷却管组910包括由上至下分布于冷却区91内三个安装架912、设于安装架912上且相互平行的六个冷却子管913,相邻两个安装架912上的冷却子管913的排布方向相互垂直,通过排布方向相互垂直的冷却子管913的设置,可增加水体与冷却管组910的接触面积,从而缩短冷却时间,提高冷却效果。

50.上述食品加工废水厌氧氨氧化法去除总氮系统的处理工艺,其特征在于,包括以下步骤:

51.s1、食品加工车间来水首先进入格栅1进行初滤,除去大颗粒杂物的水体后进入隔油池2,同时,通过捞渣组件10定期对格栅1内部的杂物进行打捞;

52.s2、当水体进入隔油池2后,对水体中的油脂进行回收,当隔油池2内油脂聚集超标时,可对浮油进行清运;

53.s3、经过油脂回收的水体经进水泵7抽至气浮机3内,利用气浮工艺将水体中溶解状态的油脂进一步去除后,进入调节池4,通过向调节池4内添加酸碱试剂来调节水体ph值;

54.s4、经调节池4中和处理后的水体先进入电化学处理区90进行电化学处理,使阴极表面发生还原反应产生氢氧根离子,降低浓水硬度,处理后通过水质检测仪92检测水质硬度,当不满足要求时,继续处理,直至满足要求后,打开电磁阀93流出至冷却区91,利用冷却管组910对水体冷却;

55.s5、冷却后的水体通过进水泵7抽至厌氧反应器5进行厌氧处理,可去除水体中绝大部分cod去除,并将总氮转换成氨氮;

56.s6、从厌氧反应器5流出的水体通过布水组件62均匀布置在厌氧氨氧化反应器6底端,通过循环泵630保证反应器内整体布水均匀,射流喷射器63使菌种在反应器内有一个较高的流速,在厌氧氨氧化菌的作用下,将总氮以氮气形式排放,达到去除总氮的效果。

57.试验例1

58.利用本发明实施例对某食品厂的加工废水进行处理,其中,某食品厂水量1000m3/d,原水cod6000mg/l左右,经过现有技术预处理后,厌氧出水氨氮150-300mg/l,cod小于300mg/l,排水要求达到氨氮≤10mg/l、总氮≤20mg/l,现有工艺为厌氧出水进入两级ao,出水总氮一直在90-100mg/l,需要每天补充碳源500kg以及加硝化菌种等多种方法才能达标,硝化、反硝化处理吨水成本达到7.4元/吨,经过本发明的厌氧氨氧化技术改造后,好氧系统吨水处理成本仅为0.56元/吨。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1