一种用于基板减薄的清洗装置的制作方法

1.本发明属于基板制造技术领域,具体而言,涉及一种用于基板减薄的清洗装置。

背景技术:

2.基板经过减薄后,其表面会存留磨屑和砂轮脱落的颗粒等微粒,仅通过去离子水冲洗和干燥空气吹干的方法是无法全部去除的,这就会在后道抛光工序中微粒处形成缺陷,即而影响到基板表面质量。尤其是的多孔吸盘的边缘位置,若不及时清理堆积的颗粒物,这会影响吸盘工作台的平整度,影响吸盘工作台倾斜度的调整,致使基板减薄(磨削)效果变差。

技术实现要素:

3.本发明旨在至少一定程度上解决现有技术中存在的技术问题之一。

4.为此,本发明实施例的提供了一种用于基板减薄的清洗装置,其包括清洗部、驱动部和承载部,所述承载部为板状结构,所述驱动部设置于所述承载部的侧面,所述清洗部与所述驱动部连接,所述驱动部驱动清洗部旋转以清洗吸盘工作台或基板;所述清洗部包括第一清洗单元和第二清洗单元,其中一个清洗单元的底部配置有刷体及修整体,以清洗吸盘工作台;其中另一个清洗单元的底部配置有刷体,以清洗基板;所述清洗部包括法兰盘、第一安装板及第二安装板,所述第一安装板及第二安装板为盘状结构,其依次同心设置于法兰盘的下部;所述第一安装板的内部设置有流体通道,所述第一安装板的底面配置与流体通道相连通的喷嘴,所述喷嘴沿第一安装板的半径方向朝向清洗部的边缘位置倾斜设置;所述第二安装板的底面配置有沿径向的刷体和/或修整体。

5.作为优选实施例,沿半径方向设置的喷嘴为多排,其以第一安装板的中心为基准均匀分布;所述喷嘴的管径自第一安装板的中心向外逐渐变小。

6.作为优选实施例,所述第二安装板配置有贯通孔,所述贯通孔与所述喷嘴设置位置相匹配;所述第一安装板的喷嘴经由所述第二安装板的贯通孔朝向下侧延伸。

7.作为优选实施例,相邻喷嘴的轴线与水平面的夹角不同。

8.作为优选实施例,所述贯通孔设置于所述刷体和/或修整体之间,所述喷嘴朝向所述刷体和/或修整体喷射流体,以清洁刷体和/或修整体的表面杂物。

9.作为优选实施例,所述第一安装板与第二安装板之间设置有导向柱,所述第一安装板配置有导向孔,所述导向柱经由所述导向孔螺纹连接于所述第二安装板;所述导向柱与导向孔间隙配合,所述第二安装板及其上的导向柱能够沿所述导向孔上下移动,以调节刷体和/或修整体的位置。

10.作为优选实施例,所述导向柱的外周侧套设有柔性件,所述柔性件位于所述第一安装板与第二安装板之间,以缓冲刷体和/或修整体的移动。

11.作为优选实施例,还包括水平移动部,其设置于承载部的另一侧面;所述水平移动部能够驱动承载部及其上的第一清洗单元和第二清洗单元水平移动,以切换吸盘工作台和

基板的清洗;所述驱动部包括旋转机构和竖向移动机构;所述旋转机构设置于所述竖向移动机构,所述清洗部连接于旋转机构的底部;所述竖向移动机构设置于所述承载部的侧面,其能够带动旋转机构及其上的清洗部竖直移动以调节清洗部的位置。

12.再者,本发明还公开了一种基板减薄装备,其包括上面所述的清洗装置。

13.本发明的有益效果包括:

14.清洗部的第一安装板与第二安装板之间设置导向柱及柔性件,提升清洗部的自适应性,保证良好的清洗效果;喷嘴的管径由内向外逐渐变小,以增强吸盘工作台及基板边缘位置的清洁能力,避免吸盘工作台局部隆起,保证吸盘工作台顶面的平面度。

附图说明

15.通过结合以下附图所作的详细描述,本发明的优点将变得更清楚和更容易理解,这些附图只是示意性的,并不限制本发明的保护范围,其中:

16.图1是本发明所述基板减薄装备1000中减薄单元的示意图;

17.图2是本发明所述用于基板减薄的清洗装置的结构示意图;

18.图3是本发明所述第一清洗单元的结构示意图;

19.图4是图3示出的第一清洗单元的剖视图;

20.图5a及图5b是本发明所述喷嘴倾斜设置在第二安装板的示意图;

21.图6是本发明所述刷体的结构示意图;

22.图7是本发明所述第一安装板与第二安装板连接的示意图;

23.图8是本发明所述第二清洗单元的结构示意图;

24.图9是本发明中设置于第一安装板下侧的喷嘴朝向图;

25.图10是本发明所述基板减薄装备的结构示意图。

具体实施方式

26.下面结合具体实施例及其附图,对本发明所述技术方案进行详细说明。在此记载的实施例为本发明的特定的具体实施方式,用于说明本发明的构思;这些说明均是解释性和示例性的,不应理解为对本发明实施方式及本发明保护范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书及其说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

27.本说明书的附图为示意图,辅助说明本发明的构思,示意性地表示各部分的形状及其相互关系。应当理解的是,为了便于清楚地表现出本发明实施例的各部件的结构,各附图之间并未按照相同的比例绘制,相同的参考标记用于表示附图中相同的部分。在本发明中,基板(substrate)也称晶圆(wafer,w),其含义和实际作用等同。

28.图1是本发明所述基板减薄装备1000中减薄单元的示意图,清洗装置100设置在设置于龙门架200,龙门架200设置于基座400并位于旋转工作台300的一侧,而未示出的磨削模块设置于旋转工作台300的另一侧。

29.图2是一种用于基板减薄的清洗装置的示意图,清洗装置100包括清洗部10、驱动部20和承载部30。清洗装置100的承载部30设置于龙门架200的侧面并靠近旋转工作台300,

清洗部10设置于吸盘工作台310的上侧,吸盘工作台310数量为三件,其均布设置于旋转工作台300上部。

30.进一步地,驱动部20包括旋转机构21和竖向移动机构22,如图1所示。竖向移动机构22设置于承载部30的侧部,旋转机构21设置于竖向移动机构22的侧部,清洗部10设置于旋转机构21的底部;竖向移动机构22能够带动旋转机构21及其上的清洗部10沿竖直方向移动,以调节清洗部10与吸盘工作台310的距离。此处的距离为清洗部10的底部与吸盘工作台310顶面之间的距离。

31.清洗装置100还包括水平移动部50,其设置于龙门架200的侧部,如图2所示,其能够带动承载部30及其上的清洗部10水平移动,调节清洗装置100的水平位置,以规避搬运机械手与清洗装置100的干涉,保证基板的正常装载与卸载。

32.图1所示的实施例中,承载部30为板状结构,清洗部10设置于承载部30的侧面,清洗部10包括第一清洗单元10a和第二清洗单元10b,如图1所示。第一清洗单元10a的底部配置图3示出的刷体10a,以清洗吸盘工作台310吸附基板;第二清洗单元10b的底部配置图7及图8示出的刷体10a及修整体10b,以清洁吸盘工作台310。

33.由于第一清洗单元10a和第二清洗单元10b的配置不同,设置在龙门架200与承载部30之间的水平移动部50能够带动其上的第一清洗单元10a和第二清洗单元10b水平移动,以改变第一清洗单元10a和第二清洗单元10b相对于吸盘工作台310的位置,切换吸盘工作台310和基板的清洗。

34.基板减薄作业时,基板保持于吸盘工作台310的顶部,旋转工作台300旋转使得吸盘工作台310移动至磨削模块的下部,磨削模块对基板的表面磨削,磨削后的基板的表面会附着大量微小颗粒,为保证基板的加工质量,需要在基板转移至下一工序之前移除基板表面的颗粒。此时,将第一清洗单元10a移动至清洗吸盘工作台310的上侧。

35.当清洗装置100大致位于吸盘工作台310的上表面时,在水平移动部50的驱动下,第一清洗单元10a移动至吸盘工作台310上的基板正上方;在竖向移动机构22的驱动下,第一清洗单元10a的刷体10a移动至基板清洗距离;在旋转机构21的驱动下,第一清洗单元10a的刷体10a旋转以清洗基板表面,移除基板表面的颗粒,完成基板的清洗。

36.吸盘工作台310的顶面堆积的加工屑等颗粒超过设置要求时,需要将第二清洗单元10b移动至清洗吸盘工作台310的上侧,实施吸盘工作台310的清洗。具体地,基板周转机械手将吸盘工作台310上的基板搬运至下一工序,水平移动部50驱动第二清洗单元10b移动至吸盘工作台310上的正上方;在竖向移动机构22的驱动下,第二清洗单元10b的刷体10a及修整体10b移动至吸盘工作台310的清洗距离;在旋转机构21的驱动下,第二清洗单元10b旋转以清洗吸盘工作台310的表面,移除吸盘工作台310残留的颗粒,防止吸盘工作台310上的吸附孔堵塞。

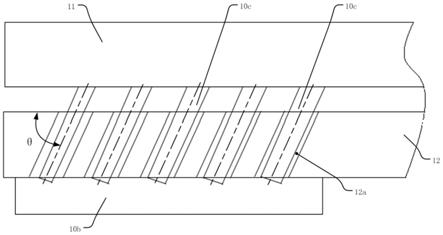

37.现以图3示出的第一清洗单元10a说明清洗部10的具体结构。清洗部10包括第一安装板11、第二安装板12、法兰盘13和图1示出的防护罩14,第一安装板11及第二安装板12为盘状结构,其依次同心设置于法兰盘13的下部;刷体10a设置于第二安装板12的底面并沿第二安装板12的半径方向设置。防护罩14可拆卸地设置于法兰盘13的外周侧,以防止磨削产生的颗粒物进入清洗部10的内部。

38.图3中,为了更好的体现清洗部10的内部结构,未示出设置于清洗部10外侧的防护

罩14。旋转机构21为旋转电机,其输出轴通过旋转接头40与法兰盘13连接,盘状的第一安装板11设置于法兰盘13的下部,第二安装板12通过紧固件连接于第一安装板11的下侧。第二安装板12的下表面设置有多个刷体10a,刷体10a沿第二安装板12的半径方向设置并卡接于第二安装板12的凹槽内,相邻刷体10a之间设置有一组喷嘴10c。

39.图4是图3示出了清洗部的剖视图,第一安装板11的中心处设置有竖向通道11a以及与竖向通道11a垂直连通的横向通道11b,喷嘴10c设置于第一安装板11的横向通道11b。第一安装板11的竖向通道11a与旋转接头40内部的流体通道40a相连通,清洗液经由连接于流体通道40a、第一安装板11的竖向通道11a以及横向通道11b,由喷嘴10c喷射至基板和/或吸盘工作台310顶面。

40.旋转接头40的外周壁设置通气孔,所述通气孔可以与外部的去离子水源连接,以将去离子水经由流体通道40a、竖向通道11a以及横向通道11b进入喷嘴10c,再由喷嘴10c喷射至基板或吸盘工作台310顶面。可以理解的是,为了提高流体的散射效果,可以在去离子水源的内部加入部分气体,如空气,以保证喷嘴10c喷射流体的清洁效果。

41.作为本发明的一个实施例,喷嘴10c沿第一安装板11的半径方向线性排列设置;作为本实施例的一个变体,喷嘴10c也可沿第一安装板111的中心向外辐射曲线排列分布,即一组喷嘴10c可沿一曲线分布设置于第一安装板11,经由喷嘴10c的清洗液喷射至刷体10a与吸盘工作台310或基板的抵接处,以冲洗刷体10a移除的颗粒。

42.作为本发明的一个实施例,喷嘴10c沿第一安装板11的半径方向成排设置,沿半径方向设置的喷嘴10c为多排,其以第一安装板11的中心为基准均匀分布。作为本发明的另一个实施例,喷嘴10c的管径自第一安装板11的中心向外逐渐变小,如图5a所示。如此设置,同样压力的去离子水经由流体通道40a、竖向通道11a以及横向通道11b进入喷嘴10c的流速不同,位于第一安装板11的外缘的喷嘴10c的管径小,其对应的流速变大,这有利于清除吸盘工作台310边缘位置堆积的颗粒物,降低颗粒物无法及时去除对基板减薄的影响。同理,在利用清洗部进行刷洗基板表面颗粒物时,由于离心力作用,基板边缘位置堆积的颗粒物较多,如此设置喷嘴10c的结构,也有利于提高基板表面清洗的效果。

43.进一步地,第二安装板12配置有贯通孔12a,贯通孔12a与喷嘴10c设置位置匹配,第一安装板11的喷嘴10c经由第二安装板12的贯通孔12a朝向下侧延伸。贯通孔12a设置于相邻的刷体10a之间,喷嘴10c朝向刷体10a喷射流体,以清洁刷体10a的表面杂物。

44.作为本发明的一个实施例,如图4所示,竖向设置于第一安装板11的喷嘴10c经由贯通孔12a安装固定,使得喷嘴10c的末端接近待清洗的吸盘工作台310和/或基板。

45.喷嘴10c的外周壁与贯通孔12a的内周壁之间预留有一定间隙,使得喷嘴10c可相对于第二安装板12在一定范围内上下移动。为了防止喷嘴10c的外周侧附着磨削形成的颗粒物,可以在喷嘴10c的外周侧设置耐污涂层,所述耐污涂层可以为帕瑞林c,以保证喷嘴10c与贯通孔12c之间的间隙,防止两者存在摩擦而影响第二安装板12相对于第一安装板11的平行度。

46.作为本实施例的一种变体,喷嘴10c倾斜设置于第一安装板11的下部,如图5a所示。喷嘴10c朝向清洗部10的外侧倾斜设置,以方便经由喷嘴10c喷射的清洗液将颗粒物朝向外侧冲洗,保证清洗部10的清洗效果及清洗效率。图5a中,喷嘴10c的轴线与水平面的夹角为θ,夹角θ为20-60

°

。优选地,喷嘴10c的轴线与水平面的夹角为30

°

。

47.图5a示出了第二清洗单元10b的局部结构图,第二安装板12上的贯通孔12a与喷嘴10c匹配斜向设置,喷嘴10c能够朝向第二安装板12底部的修整体10b喷射清洗液,以将修整形成的颗粒物快速清除,保证修整体10b对吸盘工作台310的修整效果。可以理解的是,倾斜设置的喷嘴10c也可以应用于第一清洗单元10a中,即倾斜的喷嘴10c朝向刷体10a与基板的接触处喷射清洗液,以将颗粒物快速清除,保证基板的清洗效果。

48.图5b是本发明所述清洗部10另一个实施例的局部示意图,相邻喷嘴10c的倾斜角度不同,以增加喷射角度,增强清洗液对吸盘工作台或基板的作用,保证清洁效果。在一些实施例中,相邻喷嘴10c倾斜角度的差值控制在10-50

°

以内,以保证清洗部10的清洁效果。可以理解的是,喷嘴10c可以沿竖直方向设置,与其相邻的喷嘴10c朝向清洗部10的外侧倾斜设置,以兼顾颗粒物的剥离与冲洗,保证清洗效果。

49.作为本发明的另一实施例,第二安装板12同心设置于第一安装板11的下部,第二安装板12的底面设置有多个刷体10a,刷体10a为条状结构,其沿第二安装板12的中心向外辐射分布。

50.图3所示的实施例中,刷体10a由刷体底板10a-1及设置在刷体底板10a-1上的刷毛10a-2组成,刷体底板10a-1为矩形结构。可以理解的是,刷体底板10a-1也可以为其他形状,如扇形结构、椭圆形结构或其他结构形式,只需方便固定于第二安装板12的底面即可。

51.图6是本发明刷体10a另一个实施例的示意图,刷毛10a-2的长度沿刷体底板10a-1的长度方向线性变化。刷体10a的刷毛10a-2朝下装配至第二安装板12的底面,刷毛10a-2在第二安装板12边缘位置的长度大于其在第二安装板12中心位置的长度。由于基板边缘部分的线速度较中心位置大,刷体10a的结构设置,如此能够避免基板边缘部分的清洗液溅射,保证基板表面的清洗效果。

52.作为图6所示的实施例一个变体,刷体10a上配置的刷毛10a-2的密度也可以不同,如第二安装板12边缘位置对应的刷毛10a-2的密度大于第二安装板12中心位置对应的刷毛10a-2的密度,以防止基板的中心位置过度清洁而破坏基板表面的平整度。

53.刷体10a的刷毛10a-2的长度需要与减薄后的基板顶面的面形相匹配,其防止微小的颗粒物在基板的凹部聚集而影响基板的清洗效果。尤其是,在进行基板加工时,若磨削步骤与抛光步骤相互结合,需根据抛光步骤的抛光特性确定磨削步骤的目标面形,可参看专利cn112548845a中的描述。这样,基板磨削后会出现各种非平整面形。操作人员可根据磨削后的面形确定刷体10a的具体结构。

54.作为本发明的一个实施例,第一安装板11与第二安装板12之间设置有导向柱15,如图7所示。具体地,第一安装板11配置有贯通的导向孔11c,导向柱15由第一安装板11的上侧穿过导向孔11c,导向柱15的底部螺纹连接于第二安装板12。

55.进一步地,导向柱15与导向孔11c间隙配合,第二安装板12及其上的导向柱15能够沿导向孔11c上下移动,以调节刷体10a和/或修整体10b的位置。竖向移动机构22可以选择气缸,由于气缸的极限位置是固定的,而吸盘工作台310及其上部的基板的位置可能存在偏差,这种结构存在清洗部10与基板硬性接触的风险。因此,导向柱15与导向孔11c之间的间隙能够调节第二安装板12的位置,防止修整体10b直接与待清洗的吸盘工作台310碰撞,保证吸盘工作台310工作的稳定性。

56.作为本发明的一个实施例,导向柱15与导向孔11c之间的间隙为0.1-0.5mm,导向

柱15能够在所述间隙范围内倾斜,以调节第二安装板12的平行度,进而调整第二安装板12配置的刷体10a和/或修整体10b的位置,提升清洗部10的自适应性。

57.图7中,导向柱15的外周侧套设有柔性件16,柔性件16位于第一安装板11与第二安装板12之间,以缓冲刷体10a和/或修整体10b的移动,提升清洗部10的自适应性。柔性件16可以为弹簧。优选地,柔性件16的刚度为0.5kn/m-10kn/m,以保证清洗部10的自适应性。可以理解的是,柔性件16也可选择能够伸缩灵活的其他部件。

58.进一步地,修整体10b的数量为多个,安装后的修整体10b的底面可能存在高度差。而在对吸盘工作台310进行修整作业时,朝向下侧的修整体10b会预先接触吸盘工作台310。而柔性件16的设置能够调节修整体10b的高度,使得修整体10b的底面大致平行于吸盘工作台310,保证良好的修整效果。

59.图4中,设置于法兰盘13外周侧的防护罩14能够防止清洗作业中产生的废液进入第一清洗单元10a的内部,保证清洗部的正常使用。作为本实施例的一个方面,防护罩14的外周壁设置有疏水涂层,所述疏水涂层可以为ptfe、fep等疏水材料,即具有疏水涂层的防护罩14外周壁的疏水接触角大于90

°

,清洗过程中产生的污染物和/或清洗液及其结晶不至于在防护罩14外周壁附着,以保证基板清洗的正常进行。清洗部10在对基板或吸盘工作台310进行清洁时,产生的含有颗粒物的废液经由防护罩14与待清洁部件(基板或吸盘工作台310)之间的间隙排出,有效防止颗粒物附着于清洗部10的内部。

60.图8是本发明所述第二清洗单元10b的结构示意图,第二清洗单元10b与第一清洗单元10a的结构类似,两者的相同部分这里不再赘述,下面主要阐述第二清洗单元10b与第一清洗单元10a的不同部分。

61.所述第二安装板12的底面还设置有修整体10b,修整体10b为条状结构,其设置于刷体10a与一排喷嘴10c之间。修整体10b可以为油石,其可拆卸地安装于第二安装板12的底面。修整体10b的数量为三个,其可以理解的是,修整体10b也可以为其他数量。

62.在竖向移动机构22的驱动下,第二清洗单元10b移动至吸盘工作台310的清洗距离;在旋转机构21的驱动下,第二清洗单元10b的旋转,即而带动第二安装板12上的修整体10c与吸盘工作台310接触,以清洗吸盘工作台310的表面,移除吸盘工作台310残留的颗粒,防止吸盘工作台310上的吸附孔堵塞。

63.作为本发明的一个实施例,所述第一安装板11的喷嘴10c也可以斜向设置,其喷射的流体朝向刷体10a与吸盘工作台310的接触处,以及修整体10c与吸盘工作台310的接触处,这样在第二清洗单元10b清洗吸盘工作台310的过程中,修整体10b移除的微小颗粒由刷体10a清除,同时喷嘴10c喷射流体于吸盘工作台310,在离心力的作用下吸盘工作台310的颗粒被移除,以保证吸盘工作台310顶面的平面度,避免磨削产生的微小颗粒在吸盘工作台310的局部区域聚集,而影响吸附于吸盘工作台310顶面的基板的平面度。

64.作为本发明的另一个实施例,设置于第一安装板11的喷嘴10c倾斜朝向第一安装板11的边缘设置且朝向喷嘴10c安装点所在半径的一侧倾斜,如图9所示。具体地,喷嘴10c的倾斜朝向与吸盘工作台310的旋转方向一致,使得喷嘴10c喷射的流体与吸盘工作台310顶面流体的切线方向平行或基本一致,以准确冲洗离心力堆积于吸盘工作台310边缘位置的颗粒物,增强喷嘴10c对吸盘工作台310顶面的清洁效果。

65.图9所示的实施例中,喷嘴10c的轴线与喷嘴10c安装点连线的夹角β为10-65

°

。本

发明中,喷嘴10c的朝向喷嘴10c安装点所在半径的夹角与吸盘工作台310的旋转速度有关。当吸盘工作台310以一定速度旋转后,其顶面的流体逐渐分布形成相对规则的流场。喷嘴10c倾斜设置,使得喷嘴10c喷射的流体与吸盘工作台310顶面流场的切线方向基本一致,以保证吸盘工作台310的清洁效果。可以理解的是,设置于吸盘工作台310的顶面的基板表面形成的流场与吸盘工作台310的类似,清洗部在进行基板表面清洗时,也同样可以提升基板边缘的清洁效果。

66.再者,本发明还提供了一种基板减薄装备1000,如图10所示,其包括上面所述的清洗装置100。清洗装置100设置于龙门架200,龙门架200设置于基座400并位于旋转工作台300的一侧,而磨削模块500设置于旋转工作台300的另一侧。

67.具体地,磨削模块500包括粗磨部510、精磨部520和磨削液供给部。其中,旋转工作台300上设置有用于吸附基板的吸盘工作台310,粗磨部510设置有用于对基板进行粗磨削的粗磨砂轮,精磨部520设置有用于对基板进行精磨削的精磨砂轮。磨削过程是将磨削用砂轮按压在基板表面并旋转,以实现基板材料的减薄。

68.磨削液供给部用于在粗磨削和/或精磨削时向基板表面喷淋磨削液以助研磨,磨削液可以为去离子水。

69.图10中,一种基板减薄装备1000还包括抛光模块600,其接收传送过来的基板进行化学机械抛光处理,以提高基板平坦化的效果。抛光模块600包括存片部、抛光盘、粘接在抛光盘上的抛光垫、吸附基板并带动基板旋转的承载头610、修整抛光垫的修整器620以及向抛光垫表面提供抛光液的供液部630。

70.下面简述本发明所述的基板减薄装备的使用步骤,其流程图,其包括以下步骤:

71.步骤一,水平移动部50驱动第一清洗单元10a水平移动至待清洗基板上侧,第一清洗单元10a的刷体10a抵接于吸盘工作台310顶面的基板;

72.具体地,水平移动部50驱动第一清洗单元10a水平移动至待清洗基板的上侧,竖向移动机构22驱动第一清洗单元10a的刷体10a抵接于吸盘工作台310顶面的基板。

73.步骤二,驱动部20的旋转机构21驱动第一清洗单元10a旋转,刷体10a清除基板上的颗粒,喷嘴10c朝向基板以及刷体10a与基板的接触处喷射流体,以冲洗基板表面的颗粒;

74.步骤三,完成清洗的基板转移至下一工序后,水平移动部50驱动第二清洗单元10b水平移动至吸盘工作台310的上侧;第二清洗单元10b的修整体10b与待清洗吸盘工作台310的顶面抵接;

75.步骤四,驱动部20的旋转机构21驱动第二清洗单元10b旋转,第二清洗单元10b的修整体10b磨削吸盘工作台310的顶面,第二清洗单元10b的刷体10a清除吸盘工作台310顶面的颗粒,喷嘴10c朝向冲洗吸盘工作台310的顶面以及刷体10a与吸盘工作台310的接触处喷射流体,以冲洗吸盘工作台310顶面的颗粒。

76.操作人员可以根据基板磨削工况,灵活确定吸盘工作台310的清洁频次,如间隔3-5片基板清洁一次吸盘工作台310,以保障吸盘工作台的清洁度,防止局部残留微小颗粒而影响待加工基板的平面度,保证基板的磨削质量。

77.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的

示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

78.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1