一种带集油桶存放箱的实时监控油水分离装置的制作方法

1.本实用新型属于油水分离设备领域,特别涉及一种带扫码开锁功能的集油桶存放箱的小型可实时监控的简易油水分离装置。

背景技术:

2.油水分离设备通常是利用油和水的比重差异,分离去除污水中的悬浮油并收集回收,主要应用在餐饮业污水处理、肉类加工、食品加工等行业,其产生的含油污水中的主要成分是植物脂肪以及油脂,其特点是分子颗粒比较大,且不易溶解于水,在水中呈悬浮状态。

3.市面常见的小型简易无动力油水分离器,包括浮渣处理区、浮油分离区及排水区,借助油水比重差,利用自然上浮分离去除含油污水中的可浮油,达到油水分离的效果。还有一些油水分离器是在上述简易装置基础上,在浮油分离区加入自动气浮、自动刮油、定时加热等装置,设备表面配备操作按钮及温度显示功能,形成智能设备,可将粒径60微米以上的浮油去除90%以上,外排污水动植物油含量低于《污水综合排放标准gb8978

‑

19906》中的三级标准(100mg/l),达到去除比重接近于水的微小悬浮物和分散油去除的效果,这部分是传统简易无动力系列所不能去除的,分离效果更好,但价位也相对较高。

4.但上述智能类型油水分离器,还不能自动实现分离后油脂的自动回收功能,通常是在设备表面设置观察窗口,当分离后油脂到达一定量出现在视窗中时,由人工观察后打开对应的出油口手动阀门,进行排油处理;且上述类型装置,还未有计量功能,能对分离后排除的油脂量进行统计、自动记录,未实现监控及自动控制功能。另外,上述油水分离器收集废弃油脂的桶在收集过程中无防盗措施,任意放置在无监控状态下可能会流向非法渠道被人为回收再利用,造成安全隐患。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对现有技术存在的上述缺陷或不足,提供一种带集油桶存放箱的实时监控油水分离装置,该装置能够杜绝废弃油脂在无监控状态下流向非法渠道被人为回收再利用,以消除食品安全隐患。

6.为了实现上述目的,本实用新型采用的技术方案是一种带集油桶存放箱的实时监控油水分离装置,包括独立设置的固液分离箱、垃圾桶、集油桶,该装置还包括集油桶存放箱,所述集油桶放置于集油桶存放箱内,所述集油桶存放箱后侧壁与固液分离箱前侧壁固定连接,集油桶存放箱左侧壁上通过焊接蝶形铰链铰接有集油桶存放箱门,集油桶存放箱左侧壁上还设有二维码标识牌及用于锁闭集油桶存放箱门的二维码二维码智能电控锁,二维码智能电控锁与固液分离箱左侧壁上嵌设的电控箱电连接。

7.进一步的,作为本实用新型上述方案的改进,所述集油桶存放箱箱体内侧安装有接近传感器,接近传感器传感器探头与闭合状态箱门内侧平齐,用于检测集油桶存放箱门的开关状态。

8.进一步的,作为本实用新型上述方案的改进,所述固液分离箱顶部设有上液箱盖板,上液箱盖板中间处搭放有滤渣盒,滤渣盒靠近垃圾桶一侧与上液箱盖板铰接连接,固液分离箱内部固设有上隔板、油水分离液箱,上隔板上开设有进液管,油水分离液箱位于上隔板下方,油水分离液箱前侧板中部固设有出水口电动阀、排油口电动阀,油水分离液箱前侧板下部设有排污口电动阀,排油口电动阀后端连接有排油管,排油管穿出固液分离箱前侧壁后伸入集油桶存放箱内,且出油端位于集油桶上方,出水口电动阀、排污口电动阀两者后端分别连接的输液管依次穿出固液分离箱、集油桶存放箱,固液分离箱左侧壁上嵌设的电控箱与出水口电动阀、排油口电动阀、排污口电动阀分别电连接。

9.进一步的,作为本实用新型上述方案的改进,所述滤渣盒为漏斗形结构,开设的滤孔孔径为3mm。

10.进一步的,作为本实用新型上述方案的改进,所述油水分离液箱左侧壁固设有电导率检测管,电导率检测管与排油口电动阀等高设置,电导率检测管与电控箱电连接。

11.进一步的,作为本实用新型上述方案的改进,所述油水分离液箱左侧壁固设有侧装式浮球液位开关,侧装式浮球液位开关位于电导率检测管上方,侧装式浮球液位开关与电控箱电连接。

12.进一步的,作为本实用新型上述方案的改进,所述油水分离液箱左侧壁固设有加热管,加热管位于电导率检测管下方,加热管与电控箱电连接。

13.进一步的,作为本实用新型上述方案的改进,所述排油口电动阀后端还连接有涡轮流量计,涡轮流量计位于固液分离箱和油水分离液箱之间的空腔内,涡轮流量计与电控箱电连接。

14.进一步的,作为本实用新型上述方案的改进,所述油水分离液箱内还设有竖直的隔油板,隔油板顶部固定在上隔板下表面上,且隔油板位于出水口电动阀、排油口电动阀之间。

15.进一步的,作为本实用新型上述方案的改进,所述固液分离箱底部安装有可制动滚轮。

16.进一步的,作为本实用新型上述方案的改进,所述电控箱箱体前部固设有控制屏,所述控制屏还与电控箱电连接。

17.进一步的,作为本实用新型上述方案的改进,所述固液分离箱左侧壁上设有左侧盖板,

18.与现有技术相比,由于采用了上述技术方案,本实用新型的有益技术效果是:通过增加带扫码开锁功能的集油桶存放箱,采用专人通过手机扫描取油的方式,形成一种可监控的废弃食用油脂前端收集装置,杜绝废弃油脂在无监控状态下流向非法渠道被人为回收再利用,以消除食品安全隐患;固液残渣通过滤渣盒静置分离后,可手动提拉翻转,轻松倾倒入垃圾桶中;油水分离通过比重法,利用油和水的密度不同,其电导率也不同,通过测量排油口处介质的电导率,对分离后的油水界面进行实时监测,当分离后油脂积累到达排油口处油水界面时,由电导率检测导管检测出油脂信号,通过电动阀控制排油口进行自动排油操作,并利用涡轮流量计对排油量进行计量统计,控制屏实现监测数据的可视化和自动/手动触控控制功能,以达到实时监控,自动排油,油量统计的目的;根据浅池沉淀理论,应用异向流分离原理及紊流变层流的辩证关系,使污水流经油水分离器的过程中,流速降低,水

流向下,油珠上浮,通过含油废水在设备中的平流、阻隔,将油脂收集回收,达到很好的油水分离效果。

附图说明

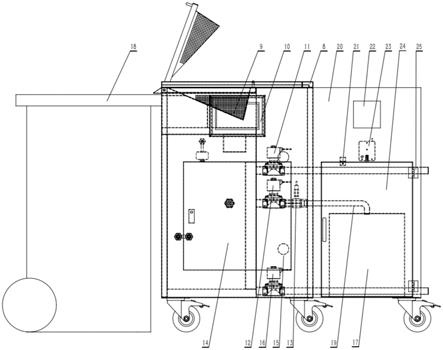

19.图1是本实用新型一实施例的带集油桶存放箱的实时监控油水分离装置的结构示意图;

20.图2是图1中固液分离箱的主视图;

21.附图标记:1

‑

电控箱,2

‑

上隔板,3

‑

侧装式浮球液位开关,4

‑

电导率检测管,5

‑

加热管,6

‑

隔油板,7

‑

滚轮,8

‑

上液箱盖板,9

‑

滤渣盒,10

‑

控制屏,11

‑

出水口电动阀,12

‑

排油口电动阀,13

‑

涡轮流量计,14

‑

油水分离液箱,15

‑

左侧盖板,16

‑

排污口电动阀,17

‑

集油桶,18

‑

垃圾桶,19

‑

排油管,20

‑

集油桶存放箱,21

‑

接近传感器,22

‑

二维码标识牌,23

‑

二维码智能电控锁,24

‑

集油桶存放箱门,25

‑

焊接蝶形铰链,a

‑

油脂区,b

‑

废水区。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下通过优选的实施例对本实用新型进行进一步详细说明。

23.实施例1

24.请参阅附图1

‑

2所示,本实施例提供的带集油桶17存放箱的实时监控油水分离装置,包括独立设置的固液分离箱、垃圾桶18、集油桶17,该装置还包括集油桶17存放箱,所述集油桶17放置于集油桶17存放箱内,所述集油桶17存放箱后侧壁与固液分离箱前侧壁固定连接,集油桶17存放箱左侧壁上通过焊接蝶形铰链25铰接有集油桶17存放箱门,集油桶17存放箱左侧壁上还设有二维码标识牌22及用于锁闭集油桶17存放箱门的二维码智能电控锁23,二维码智能电控锁23与固液分离箱左侧壁上嵌设的电控箱1电连接;所述集油桶17存放箱箱体内侧安装有接近传感器21,接近传感器21传感器探头与闭合状态箱门内侧平齐,用于检测集油桶17存放箱门的开关状态。

25.所述接近传感器21为简易外螺纹圆柱形,通过z形安装板固定于箱体内侧;所述二维码标识牌22固定于箱体上方表面,印有二维码及提示语,取油时人为操作手机扫码该二维码,进入远程服务器许可后开锁取油,该过程可通过手机网络上传远程服务器,记录取油量和时间地点等信息,后期可通过此操作,人为校验油水分离器本地数据与远程服务器取油数据是否一致,防止数据被篡改,有效增加可监控油脂、防止回用的安全性和可靠性;所述二维码智能电控锁23处于常闭状态,扫描二维码获得许可后,由本实用新型的装置发送通电指令后开锁;所述集油桶17存放箱门为透明亚克力板,带把手,方便人为观察箱体内排油状态,与接近传感器21感应处小块区域不为透明材质,为镶嵌有可被感应的金属片,通过铰链固定于箱体,开锁后从外侧打开取集油桶17;焊接蝶形铰链25连接门与箱体,两端采用焊接固定,箱门铰链焊接处镶嵌为碳钢板以便于焊接固定,不采用螺钉固定可防止人为拆解,增加箱体封闭的安全性。

26.所述固液分离箱顶部设有上液箱盖板8,上液箱盖板8中间处搭放有滤渣盒9,滤渣盒9靠近垃圾桶18一侧与上液箱盖板8铰接连接,固液分离箱内部固设有上隔板2、油水分离液箱14,上隔板2上开设有进液管,油水分离液箱14位于上隔板2下方,油水分离液箱14前侧

板中部固设有出水口电动阀11、排油口电动阀12,油水分离液箱14前侧板下部设有排污口电动阀16,排油口电动阀12后端连接有排油管19,排油管19穿出固液分离箱前侧壁后伸入集油桶17存放箱内,且出油端位于集油桶17上方,出水口电动阀11、排污口电动阀16两者后端分别连接的输液管依次穿出固液分离箱、集油桶17存放箱,固液分离箱左侧壁上嵌设的电控箱1与出水口电动阀11、排油口电动阀12、排污口电动阀16分别电连接。小型可实时监控的简易油水分离装置,包括独立设置的固液分离箱、垃圾桶18,固液分离箱顶部设有上液箱盖板8,上液箱盖板8中间处搭放有滤渣盒9,滤渣盒9靠近垃圾桶18一侧与上液箱盖板8铰接连接,固液分离箱内部固设有上隔板2、油水分离液箱14,上隔板2上开设有进液管,油水分离液箱14位于上隔板2下方,油水分离液箱14前侧板中部固设有出水口电动阀11、排油口电动阀12,油水分离液箱14前侧板下部设有排污口电动阀16,出水口电动阀11、排油口电动阀12、排污口电动阀16三者后端均连接输液管穿出固液分离箱前侧壁,固液分离箱左侧壁上嵌设有电控箱1,所述电控箱1与出水口电动阀11、排油口电动阀12、排污口电动阀16分别电连接。

27.本实施例中,所述的电控箱1内安装电气元件及接线,可单独拆卸,方便维修;上隔板2承接滤渣盒9固液分离后的油水,可集中油水,通过进液管流入油水分离液箱14;上液箱盖板8可单独拆卸抬起,方便维修及清渣。

28.所述排油管19采用透明pvc钢丝软管,耐油耐腐蚀,夹层含钢丝可增加强度,透明材质可人为观察排油状态。

29.所述集油桶17用于收集分离后的油脂。

30.所述滤渣盒9为漏斗形结构,开设的滤孔孔径为3mm;漏斗形状便于固液静置分离,通过铰链链接可进行大角度提拉翻转,便于手动倒渣。

31.所述油水分离液箱14左侧壁固设有电导率检测管4,电导率检测管4与排油口电动阀12等高设置,电导率检测管4与电控箱1电连接;电导率检测管4用于检测油水界面,油水界面之上为油脂区a,油水界面之下为废水区b。

32.所述油水分离液箱14内还设有竖直的隔油板6,隔油板6顶部固定在上隔板2下表面上,且隔油板6位于出水口电动阀11、排油口电动阀12之间,隔油板6起到平流阻隔作用以更好地对油水进行分离。

33.所述固液分离箱底部安装有可制动滚轮7,可方便移动定位。

34.所述电控箱1箱体前部固设有控制屏10,所述控制屏10还与电控箱1电连接,控制屏10可显示数据、设备状态与触摸操作。

35.所述固液分离箱左侧壁上设有左侧盖板15,左侧盖板15可拆卸,便于安装阀门、管路组件及维修。

36.所述排油口电动阀12后端还连接有涡轮流量计13,涡轮流量计13位于固液分离箱和油水分离液箱14之间的空腔内,涡轮流量计13与电控箱1电连接;涡轮流量计13记录排油量,可通过发送脉冲信号输入电控箱1内控制器中,进行油量的统计。

37.实施例2

38.在实施例1的基础上,所述油水分离液箱14左侧壁还固设有侧装式浮球液位开关3,侧装式浮球液位开关3位于电导率检测管4上方,侧装式浮球液位开关3与电控箱1电连接,侧装式浮球液位开关3用于最高液面限位报警。

39.实施例3

40.在实施例2的基础上,所述油水分离液箱14左侧壁还固设有加热管5,加热管5位于电导率检测管4下方,加热管5与电控箱1电连接。加热管5加热油水分离液箱14内含油废液防止冬天油脂凝结影响排出。

41.本实用新型的装置首次使用时出水口电动阀11、排污口电动阀16、排油口电动阀12关闭,倒入清水至油水分离液箱14顶部液位检测到位,出水口电动阀11开,其他2个阀门持续关闭,提示可倒入油水固渣混合体的泔水。通过漏斗形滤渣盒9完成静置状态下的固液分离,可过滤出大部分固渣,滤渣盒9单次最大倾倒量约为8kg,符合人为日常厨余垃圾的倾倒量,通过铰链设计可进行提拉翻转,装置高度兼容标准120l垃圾桶18,直接将垃圾桶18靠于装置外侧限位处,人为进行便携倾倒。固液分离后的油水混合体,通过上隔板2底部进水管汇集,流入油水分离液箱14,通过现有油水分离原理——比重法+隔油板6平流阻隔,完成油和水的分离。随着泔水倒入量的增加,油脂区a部分分离后的油脂量也逐渐增加,当到达油水界面时,因为油和水的电导率不同,会被电导率检测管4所检测到数值变化,提示油脂到达排除液面,此时出水口电动阀11、排污口电动阀16阀门关闭,排油口电动阀12打开,控制屏10提示排油中,禁止泔水倒入,直到排油完成恢复下一个循环。

42.排油量通过排油口电动阀12后端连接的涡轮流量计13进行检测,原理是流体通过流量计内部带动的涡轮叶片旋转,通过输出数字脉冲信号,接入控制屏10实现出油量的监测统计,累计监测数据存储在控制器中方便记录和查询。

43.油水分离液箱14内置加热管5,可对液箱内液体进行加热,温度控制范围40

‑

60℃,防止冬天因气温过低,导致油脂凝结影响排油。

44.若一次倒入过量,液面到达顶部浮球开关液位计时,会检测超出最大液位,显示屏提示报警,禁止倒入,出水口自动排水直到报警消除,可再次倒入泔水。

45.当油面低于电导率检测导管所在的油水界面后,电导率信号改变,认为排油过程结束,排油口电动阀12门关闭,提示倒入泔水操作,恢复下一个循环。

46.排污过程由人为按钮操作,此时排油口、出水口电动阀11关闭,排污口电动阀16开,对液箱底部残渣及剩余液体进行排空,直到人为观察出口透明水管液体放空后消除复位,恢复正常油水分离阶段。

47.控制屏10及电器元件接线集中在电控箱1内,控制屏10可进行触控操作,自动或手动控制各电动阀及加热管5。

48.以上所述仅为本实用新型的较佳实施例,用以解释本实用新型的技术方案,本领域技术人员还可以在本实用新型的精神和原则之内作常规修改、等同替换和改进等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1