一种用于处理印染废水的沉淀系统的制作方法

1.本实用新型涉及废水处理技术领域,尤其涉及一种用于处理印染废水的沉淀系统。

背景技术:

2.印染行业是耗水大户,废水排放量和污染物总量分别位居全国工业部门的第二位和第四位,是我国重点污染行业之一。随着社会环境保护意识不断加强,现行标准《纺织染整工业水污染物排放标准》gb4287

‑

2012代替gb4287

‑

92中排放指标更加严格,导致许多老牌印染企业面临废水排放超标困境。

3.目前印染企业面临主要困境是面对进水废水水质变化及外排指标要求提高,现有污水处理站系统无法满足处理需求。针对此困境,通常可以通过增加混凝沉淀工艺单元增加原系统处理能力。但印染企业普遍存在可利用空间少,常规沉淀构筑物在现有系统中无法设置,而通过架空等手段,需增加提升措施与中间水箱,投资成本和运行成本高。

4.中国专利文献上公开了“沉淀系统”,其公开号为cn 210150865u,该实用新型提供了一种对水体中溶解态的codcr具有高去除率且表面水力负荷大、絮凝效果好、反应时间短,污泥浓度高并且可以有效减少占地面积的新型高效沉淀系统。但是,该实用新型的沉淀系统不适用于印染废水的处理。

技术实现要素:

5.本实用新型为了克服上述现有技术中存在的问题,提供了一种表面负荷高、成本低的用于处理印染废水的沉淀系统。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种用于处理印染废水的沉淀系统,包括依次连通的加药系统,混凝反应系统,沉淀系统和污泥回收系统,所述污泥回收系统与絮凝反应系统相连通;所述混凝反应系统包括混凝反应单元和絮凝导流单元,所述絮凝导流单元与沉淀系统相连通;所述沉淀系统包括沉淀导流单元,刮泥单元,排泥单元和出水收集单元;所述沉淀导流单元包括填料支架和设于填料支架上的蜂窝填料。

8.本实用新型区别于一般的沉淀系统,通过设计特殊的结构,利用沉淀导流单元,刮泥单元,排泥单元的高效协同配合絮凝产生的沉淀的顺利排出。该用于处理印染废水的沉淀系统的表面负荷高,可以高达8~12m3/m2.h,远远高于常规气浮2~4m3/m2.h及沉淀池系统0.6~1.5m3/m2.h;在减少占地面积的同时,满足系统一次提升后,自流进入各工艺构筑物进行处理后达标排放的要求。该实用新型采用与絮凝反应系统相连通的污泥回收系统,循环利用回收的污泥内所含有的药剂,大大减少系统药剂的总使用量,降低吨水运行费用,同时循环絮凝、沉淀可以提高沉淀的回收率,可以达到高要求的印染废水外排指标。

9.作为优选,所述加药系统包括化药单元和进药单元,所述化药单元包括搅拌系统、液位控制系统和若干个化药罐;所述进药单元包括与化药罐连通的储药罐,药剂泵和自动

调节机构,所述储药罐通过药剂泵与混凝反应系统相连通。

10.本实用新型通过设计化药单元便于充分溶解处理印染废水所需要的混凝剂及絮凝剂,溶解后的混凝剂及絮凝剂置于储药罐内,并通过药剂泵泵入混凝反应系统中,自动调节机构用于控制加药量,实现自动化。

11.作为优选,所述刮泥单元为中心传动刮泥机,便于及时处理产生的沉淀,避免堆积,提高排泥效率。

12.作为优选,所述出水收集单元为出水堰板,所述出水堰板设于沉淀导流单元的上方,用于泥水分离,及时将处理后的印染废水排出。

13.作为优选,所述排泥单元包括污泥浓缩泥斗和排泥泵。

14.作为优选,所述污泥回收系统包括设于排泥单元下方的污泥回收池、污泥回流泵和控制系统。

15.作为优选,所述污泥浓缩泥斗通过排泥泵与污泥回收池相连通,所述污泥回收池通过污泥回流泵与絮凝导流单元相连通。

16.作为优选,所述控制系统包括密度仪和流量计,通过密度仪测定排出的污泥的密度,判断是否需要回收,提高可控性。

17.因此,本实用新型具有如下有益效果:

18.(1)通过设计特殊的结构,利用沉淀导流单元,刮泥单元,排泥单元的高效协同配合絮凝产生的沉淀的高效排出;

19.(2)表面负荷高,可以高达8~12m3/m2.h,远远高于常规气浮2~4m3/m2.h及沉淀池系统0.6~1.5m3/m2.h;在减少占地面积的同时,满足系统一次提升后,自流进入各工艺构筑物进行处理后达标排放的要求;

20.(3)采用与絮凝反应系统相连通的污泥回收系统,循环利用回收的污泥内所含有的药剂,大大减少系统药剂的总使用量,降低吨水运行费用,同时循环絮凝、沉淀可以提高沉淀的回收率,可以达到高要求的印染废水外排指标。

附图说明

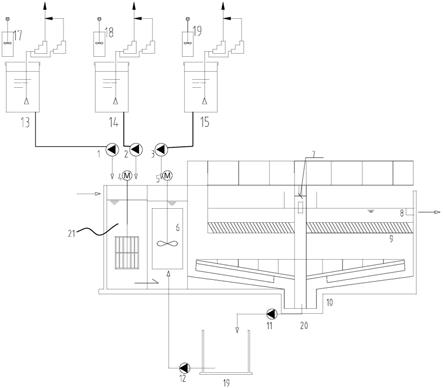

21.图1是本实用新型的一种结构示意图。

22.图中:第一药剂泵1,第二药剂泵2,第三药剂泵3,混凝搅拌机4,絮凝搅拌机5;絮凝导流桶6,中心传动刮泥机7,出水堰板8,沉淀导流单元9,污泥浓缩泥斗10,排泥泵11,污泥回流泵12,第一储药罐(混凝剂)13,第二储药罐(混凝剂)14,第三储药罐(絮凝剂)15,第一化药罐(混凝剂)16,第二化药罐(混凝剂)17,第三化药罐(絮凝剂)18,污泥回收池19,沉淀系统20,混凝反应系统21。

具体实施方式

23.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

24.实施例1

25.如图1所示,一种用于处理印染废水的沉淀系统,包括依次连通的加药系统,混凝反应系统21,沉淀系统20和污泥回收系统。加药系统包括化药单元和进药单元,化药单元包

括搅拌系统、液位控制系统、第一化药罐(混凝剂)16,第二化药罐(混凝剂)17,第三化药罐(絮凝剂)18;进药单元包括分别与化药罐连通的第一储药罐(混凝剂)13,第二储药罐(混凝剂)14,第三储药罐(絮凝剂)15和自动调节机构,储药罐分别通过第一药剂泵1,第二药剂泵2,第三药剂泵3与混凝反应系统21相连通。混凝反应系统包括设有混凝搅拌机4的混凝反应单元和设有絮凝搅拌机5和絮凝导流桶6的絮凝导流单元,絮凝导流单元与沉淀系统相连通。沉淀系统包括沉淀导流单元9,中心传动刮泥机7,污泥浓缩泥斗10、排泥泵11和设于沉淀导流单元的上方的出水堰板8;沉淀导流单元包括填料支架和设于填料支架上的蜂窝填料;污泥回收系统包括设于污泥浓缩泥斗下方的污泥回收池19、污泥回流泵12和控制系统,污泥浓缩泥斗通过排泥泵与污泥回收池相连通,所述污泥回收池通过污泥回流泵与絮凝导流单元相连通,控制系统包括密度仪和流量计。

26.该实施例的工作原理为:

27.某印染厂废水总量为16000t/d,废水主要是染色废水,设计进水codcr≤800mg/l,tp≤2mg/l。

28.将印染废水加入到混凝反应系统21中,通过加药系统加入混凝剂,通过混凝搅拌机4的搅拌使得印染废水与混凝剂充分混合反应,通过加药系统加入絮凝剂,通过絮凝搅拌机5的搅拌使得印染废水与絮凝剂充分混合反应,然后进入沉淀系统20;利用沉淀导流单元9,中心传动刮泥机7,排泥单元的高效协同配合絮凝产生的沉淀的顺利排出,进入污泥回收池19,污泥经过密度仪测量后,低密度的污泥通过污泥回流泵12泵入絮凝导流单元,进行循环絮凝沉淀再次排出,处理后的印染废水从出水堰板8处排出。该沉淀系统能够循环利用回收的污泥内所含有的药剂,大大减少系统药剂的总使用量,降低吨水运行费用,同时循环絮凝、沉淀可以提高沉淀的回收率,可以达到高要求的印染废水外排指标。

29.改造前处理工艺“调节池

‑

水解酸化池

‑

水解沉淀

‑

好氧池

‑

好氧沉淀

‑

砂滤池

‑

高级氧化

‑

外排池”处理后,外排出水cod<150mg/l,tp<1mg/l。

30.运行费用为2.65元/吨水(含电费、药剂、人工、污泥处置费用等)。

31.改造后处理工艺“调节池

‑

水解酸化池

‑

水解沉淀

‑

好氧池

‑

好氧沉淀

‑

高效沉淀池

‑

砂滤池

‑

高级氧化

‑

外排池”处理后,外排出水cod<50mg/l,tp<0.1mg/l。表面负荷高,高达8~12m3/m2.h,远高于常规气浮2~4m3/m2.h及沉淀池系统0.6~1.5m3/m2.h。

32.运行费用为3.2元/吨水(含电费、药剂、人工、污泥处置费用等)。

33.实施例2

34.实施例2的用于处理印染废水的沉淀系统与实施例1完全相同。

35.某印染厂废水总量为5000t/d,废水主要是染色废水,设计进水codcr≤2500mg/l,tsb≤2mg/l。

36.改造前处理工艺“调节池

‑

冷却塔

‑

初沉池

‑

水解酸化池

‑

水解沉淀

‑

ao池

‑

二沉池

‑

三沉池

‑

外排池”处理后,外排出水cod<265mg/l,tsb<0.2mg/l。

37.运行费用为4.2元/吨水(含电费、药剂、人工、污泥处置费用等)。

38.改造后处理工艺“调节池

‑

冷却塔

‑

初沉池

‑

高密度沉淀池

‑

水解酸化池

‑

水解沉淀

‑

ao池

‑

二沉池

‑

三沉池

‑

外排池”处理后,外排出水cod<150mg/l,tsb<0.1mg/l。表面负荷高,可以高达8~12m3/m2.h,远远高于常规气浮2~4m3/m2.h及沉淀池系统0.6~1.5m3/m2.h。

39.运行费用为4.35元/吨水(含电费、药剂、人工、污泥处置费用等)。

40.以上所述仅为本实用新型的较佳实施例,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1