一种废旧锂电池低温蒸发回收电极粉系统的制作方法

1.本实用新型属于废旧锂电池回收技术领域,具体的说是一种废旧锂电池低温蒸发回收电极粉系统。

背景技术:

2.2020年,我国动力锂电池累计报废量可达到12万

‑

17万吨,动力锂电池理论报废量将由2020年的18.91gwh增长至2025年的105.3gwh,废旧锂电池中含量钴、镍、锰、锂、铁和铝等金属及有机物,三元电池中锂的平均含量为1.9%,镍为9%、钴为3%、锰为4%、铜为13.3%、铝为12.7%等。废旧锂电池若不回收利用会给环境造成巨大威胁和污染,同时对资源也是一种浪费。

3.目前废旧锂电池回收技术主要有三种:(1)火法回收工艺;(2)湿法回收工艺。(3)火法

‑

湿法联合处理工艺。

4.火法回收工艺,是通过还原焙烧的方式处理废旧锂离子电池,通常采用特制的熔炉来处理电解液,塑料,粘结剂等有机组分。该工艺将电池及包装放入冶炼炉中进行焙烧,焙烧前不需预处理。同时石墨和有机溶剂燃烧释放出的能量可以加以利用,得到钴、镍等金属的混合物,实现金属的循环利用。火法工艺的缺点是:能耗较大,电解质溶液和电极中其他成分燃烧后会转变为氢氟酸或五氧化二磷等有害成分,产生大量的废气,增加尾气处理的成本同时容易引起大气污染。

5.湿法回收工艺,是将废旧电池拆解预处理后溶于酸碱溶液中,萃取出部分有价值金属元素,再经过离子交换法和电沉积等手段,提取出剩余有价值金属。缺点:反应速度慢,物料通过量小,工艺复杂,成本高,回收产品价值低。

6.火法

‑

湿法联合处理工艺,是通过熔炼炉先去除电解液,塑料,粘结剂等有机组分,得到钴、镍等金属的混合物,然后在采用湿法分离的方式提取出剩余有价值金属。缺点:能耗大,产生大量废气,投资成本和运行成本大,回收率低。

技术实现要素:

7.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种废旧锂电池低温蒸发回收电极粉系统,用以实现下述目的:

8.(1)回收废旧锂电池电极粉;

9.(2)在低温条件下分离电解液,减小能源消耗,避免产生大量废气;

10.(3)回收废旧锂电池中的铜和铝;

11.(4)采用机械剥离黑粉和粘结剂。

12.(5)提高黑粉的回收率。

13.(6)提高铝的回收率。

14.(7)避免废水产生。

15.为达到以上目的,本实用新型采取的技术方案是:

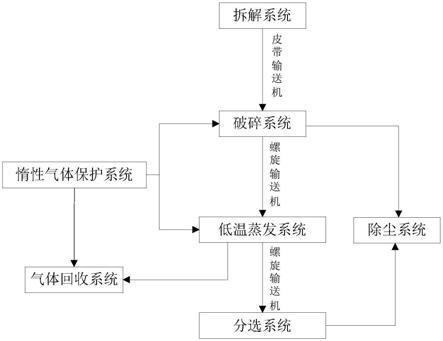

16.一种废旧锂电池低温蒸发回收电极粉系统,包括:拆解系统、破碎系统、低温蒸发系统、分选系统、除尘系统、气体回收系统和惰性气体保护系统;

17.所述拆解系统与破碎系统连接,所述破碎系统与低温蒸发系统连接,所述低温蒸发系统与分选系统连接,所述气体回收系统与低温蒸发系统,所述惰性气体保护系统分别与破碎系统、低温蒸发系统和气体回收系统连接,所述除尘系统分别与破碎系统和分选系统连接;

18.所述拆解系统用于将废旧锂电池包进行拆解,分离出塑料和外壳,得到模组或电芯;所述模组或电芯经皮带输送机进入破碎系统;

19.所述破碎系统包括:粗破碎机、细破碎机、缓冲箱和定量给料机;

20.所述粗破碎机通过螺旋输送机与细破碎机连接,所述粗破碎机用于破碎模组,并将破碎后的物料送入细破碎机;所述细破碎机用于破碎电芯和粗破碎机送入的物料,并将破碎后物料送入缓冲箱,缓冲箱底部设有定量给料机,缓冲箱通过螺旋输送机将破碎后的物料送入低温蒸发系统;

21.所述低温蒸发系统包括:干燥系统和加热系统,所述加热系统包括导热油加热器,用于为干燥系统提供热源,所述干燥系统包括干燥器,干燥器内部安装有刀型板,刀型板与内壁的夹角为45

°‑

60

°

,作用是增大物料在干燥器内的扰动,便于物料在干燥器内均匀受热,从而有利于提高电解液的蒸发同时便于黑粉的脱离,干燥器顶部通过管道与气体回收系统连接,使产生的废气进入气体回收系统;

22.所述气体回收系统包括冷却器、洗涤塔和活性炭吸附装置,冷却器与洗涤塔通过管道连接,洗涤塔与活性炭吸附装置通过管道连接,

23.所述冷却器用于将可凝废气冷凝,可凝废气冷凝后形成电解液,其它不凝废气进入洗涤塔内,所述洗涤塔用于将不凝废气中的hf等气体吸收,所述活性炭吸附装置用于对经洗涤塔处理后的不凝废气进行吸附处理,使处理后的废气中的voc<50mg/m3,

24.所述分选系统包括:一次筛分装置、研磨装置、二次筛分装置和风选装置;所述一次筛分装置与研磨装置连接,研磨装置与二次筛分装置连接,二次筛分装置与风选装置连接,

25.干燥后的物料经螺旋输送机输送到一次筛分装置,一次筛分装置用于将干燥后的物料分离出重组分和轻组分,重组分经磁选分离出磁性物质和非磁性物质,非磁性物质经涡电流选分离出铜和铝;轻组分进入研磨装置,研磨装置的内壁装有耐磨钢板,耐磨钢板与内壁通过螺栓连接,方便拆卸更换,研磨装置用于将轻组分中的黑粉剥离,二次筛分装置用于分离出轻组分中的黑粉和铜铝混合物,所述风选装置用于分离出铜铝混合物中的铜、铝和少量的黑粉;

26.所述除尘系统包括:风机、布袋除尘装置和烟囱,风机与布袋除尘装置通过管道连接,布袋除尘装置与烟囱通过管道连接,布袋除尘装置用于去除破碎系统和分选系统中产生的粉尘,布袋除尘装置具有拒水防油作用,避免水分和油分堵塞布袋。

27.在上述方案的基础上,所述皮带输送机上方设有防雨罩,皮带输送机设有拉线保护装置。

28.在上述方案的基础上,所述破碎系统中细破碎机破碎后物料的粒径小于20mm。

29.在上述方案的基础上,所述螺旋输送机为全密封状态。

30.在上述方案的基础上,所述干燥器的控制温度为80℃

‑

150℃。

31.在上述方案的基础上,所述惰性气体保护系统选用氮气作为惰性气体,惰性气体通过管路分别进入破碎系统、低温蒸发系统和气体回收系统,所述惰性气体用于防止物料的着火和爆炸。

32.一种废旧锂电池低温蒸发回收电极粉方法,应用上述的低温蒸发回收电极粉系统,包括以下步骤:

33.步骤1、首先利用拆解系统将废旧锂电池包进行拆解,分离出塑料和外壳,得到模组或者电芯;

34.步骤2、所述模组或电芯经皮带输送机进入破碎系统,破碎系统中的粗破碎机用于破碎模组并通过螺旋输送机将破碎后的物料送入细破碎机,细破碎机用于破碎电芯和粗破碎机送入的物料,破碎后的物料进入缓冲箱,所述缓冲箱通过螺旋输送机将破碎后的物料送入低温蒸发系统;

35.步骤3、低温蒸发系统中的干燥系统对破碎后的物料进行干燥处理,处理后产生的废气通过管道进入气体回收系统;

36.步骤4、废气进入气体回收系统中的冷却器,可凝废气在冷却器内冷凝,回收电解液,其它不凝废气进入洗涤塔内,不凝废气中的hf等气体被吸收,然后再经活性炭吸附装置进行处理,使处理后的废气中的voc<50mg/m3;

37.步骤5、干燥后的物料经螺旋输送机输送到分选系统中的一次筛分装置,干燥后的物料经一次筛分装置分离出重组分和轻组分,重组分经磁选分离出磁性物质和非磁性物质,非磁性物质经涡电流选分离出铜和铝,轻组分进入研磨装置,在研磨装置内在剪切力的作用下轻组分中的黑粉被剥离,再经二次筛分装置,分离出黑粉和铜铝混合物,铜铝混合物经风选装置分离出铜、铝和少量的黑粉;同时除尘系统去除破碎系统和分选系统中产生的粉尘。

38.本实用新型技术方案带来的有益效果:

39.(1)占地面积小。

40.(2)黑粉的回收率>98%。

41.(3)黑粉中电解液的残余量<4%。

42.(4)铜和铝的回收率>98%。

43.(5)废气中voc<50mg/m3。

44.(6)无二噁英产生。

45.(7)无废水产生。

46.(8)安全性高。

附图说明

47.本实用新型有如下附图:

48.图1本实用新型所述方法流程图。

49.图2本实用新型的废旧锂电池低温蒸发回收电极粉系统框图。

具体实施方式

50.以下结合附图1

‑

2对本实用新型作进一步详细说明。

51.一种废旧锂电池低温蒸发回收电极粉系统,包括:拆解系统,破碎系统,低温蒸发系统,分选系统,除尘系统,气体回收系统和惰性气体保护系统。

52.所述拆解系统与破碎系统连接,所述破碎系统与低温蒸发系统连接,所述低温蒸发系统与分选系统连接,所述气体回收系统与低温蒸发系统,所述惰性气体保护系统分别与破碎系统、低温蒸发系统和气体回收系统连接,所述除尘系统分别与破碎系统和分选系统连接;

53.拆解系统用于将废旧锂电池包进行拆解,分离出塑料和外壳,得到模组或者电芯。所述模组或电芯经皮带输送机进入破碎系统。

54.所述破碎系统包括:粗破碎机、细破碎机、缓冲箱和定量给料机;

55.所述粗破碎机与细破碎机连接,所述粗破碎机用于破碎模组,并将破碎后的物料送入细破碎机;所述细破碎机用于破碎电芯,并将破碎后物料送入缓冲箱,缓冲箱底部设有定量给料机,缓冲箱通过螺旋输送机将破碎后的物料送入低温蒸发系统;

56.所述低温蒸发系统包括:干燥系统和加热系统,所述加热系统包括导热油加热器,用于为干燥系统提供热源,采用导热油加热的好处,第一导热油能循环使用,第二便于控制温度,第三,没有污染产生。干燥器控制温度为80℃

‑

150℃,目标是蒸发破碎后的物料中的低沸点溶剂并去除六氟磷酸锂,以能够在安全的条件下(没有惰性)可以达到有效的机械分选。

57.所述干燥系统包括干燥器,干燥器内部安装有刀型板,刀型板与内壁的夹角为45

°‑

60

°

,作用是增大物料在干燥器内的扰动,有利于提高电解液的蒸发同时便于黑粉的脱离,便于物料在干燥器内均匀受热,干燥器顶部通过管道与气体回收系统连接,使产生的废气进入气体回收系统;

58.分选系统包括:一次筛分装置、研磨装置、二次筛分装置和风选装置;所述一次筛分装置与研磨装置连接,研磨装置与二次筛分装置连接,二次筛分装置与风选装置连接,

59.干燥后的物料经螺旋输送机输送到一次筛分装置,一次筛分装置用于将干燥后的物料分离出重组分和轻组分,重组分经磁选分离出磁性物质和非磁性物质,非磁性物质经涡电流选分离出铜和铝,轻组分进入研磨装置,研磨装置的内壁装有耐磨钢板,耐磨钢板与内壁通过螺栓连接,方便拆卸更换,研磨装置用于将轻组分中的黑粉剥离,二次筛分装置用于分离出轻组分中的黑粉和铜铝混合物,所述风选装置用于分离出铜铝混合物中的铜、铝和少量的黑粉。

60.气体回收系统包括冷却器,洗涤塔和活性炭吸附装置,冷却器与洗涤塔通过管道连接,洗涤塔与活性炭吸附装置通过管道连接。所述冷却器用于将可凝废气冷凝,可凝废气冷凝后形成电解液,其它不凝废气进入洗涤塔内所述洗涤塔用于将不凝废气中的hf等气体吸收,所述活性炭吸附装置用于对经洗涤塔处理后的不凝废气进行吸附处理,使处理后的废气中voc<50mg/m3。

61.惰性气体保护系统:选用氮气作为惰性气体,惰性气体通过管路分别进入破碎系统,低温蒸发系统和气体回收系统。惰性气体的作用是防止物料的着火和爆炸。

62.所述除尘系统包括:风机、布袋除尘装置和烟囱,风机与布袋除尘装置通过管道连

接,布袋除尘装置与烟囱通过管道连接,布袋除尘装置用于去除破碎系统和分选系统中产生的粉尘,布袋除尘装置具有拒水防油作用,避免水分和油分堵塞布袋。

63.在上述方案的基础上,所述皮带输送机上方设有防雨罩,皮带输送机设有拉线保护装置。

64.在上述方案的基础上,所述破碎系统中细破碎机破碎后物料的粒径小于20mm。

65.在上述方案的基础上,所述螺旋输送机为全密封状态。

66.一种废旧锂电池低温蒸发回收电极粉方法,应用上述的低温蒸发回收电极粉系统,包括以下步骤:

67.步骤1、首先利用拆解系统将废旧锂电池包进行拆解,分离出塑料和外壳,得到模组或者电芯;

68.步骤2、所述模组或电芯经皮带输送机进入破碎系统,破碎系统中的粗破碎机用于破碎模组并通过螺旋输送机将破碎后的物料送入细破碎机,细破碎机用于破碎电芯和粗破碎机送入的物料,破碎后的物料进入缓冲箱,所述缓冲箱通过螺旋输送机将破碎后的物料送入低温蒸发系统;

69.步骤3、低温蒸发系统中的干燥系统对破碎后的物料进行干燥处理,处理后产生的废气通过管道进入气体回收系统;

70.步骤4、废气进入气体回收系统中的冷却器,可凝废气在冷却器内冷凝后形成电解液,其它不凝废气进入洗涤塔内,不凝废气中的hf等气体被吸收,然后再经活性炭吸附装置进行处理,使处理后的废气中的voc<50mg/m3;

71.步骤5、干燥后的物料经螺旋输送机输送到分选系统中的一次筛分装置,干燥后的物料经一次筛分装置分离出重组分和轻组分,重组分经磁选分离出磁性物质和非磁性物质,非磁性物质经涡电流选分离出铜和铝,轻组分进入研磨装置,在研磨装置内在剪切力的作用下轻组分中的黑粉被剥离,再经二次筛分装置,分离出黑粉和铜铝混合物,铜铝混合物经风选装置分离出铜、铝和少量的黑粉;同时除尘系统去除破碎系统和分选系统中产生的粉尘。

72.本实用新型的技术关键点和欲保护点:

73.(1)工艺流程系统;

74.(2)蒸发温度80℃

‑

150℃;

75.(3)细破碎物料的粒径<20mm;

76.(4)处理后voc<50mg/m3;

77.(5)干燥器内件形状及安装角度45

°‑

60

°

。

78.(6)研磨机内部耐磨钢板及与内壁的连接方式。

79.(7)黑粉的回收率>98%。

80.(8)黑粉中电解液的残余量<4%。

81.(9)铜和铝的回收率>98%。

82.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1