一种新型支撑型钢活络头的制作方法

1.本实用新型涉及钢支撑安装辅助设备的技术领域,尤其涉及一种新型支撑型钢活络头。

背景技术:

2.在国家大力发展基础建设的过程中,发展方向逐步从地上向地下延伸,这样在保证地面上建筑物不动的情况下合理充分的利用了地下空间资源,如隧道、地铁、及地下基坑。

3.目前基坑工程中钢支撑活络端结构普遍采用的是打入钢楔块来填塞抽屉状楔槽的结构形式,在实际施工应用中存在诸多问题,如:整体性差、在轴力变化时钢楔块易脱落,若钢楔块强行插入,钢楔块易出现应力集中和偏心受力,预加轴力易损失,不满足整体结构“强节点弱构件”设计原则,特别是在地层土质较软时,上层钢支撑处地层易出现向基坑外的变形,导致钢支撑松动脱落,在受到压力的情况下,容易发生弯曲。

技术实现要素:

4.针对现有的活络头存在的易发生弯曲的上述问题,现旨在提供一种新型支撑型钢活络头,在固定部件上设置有导向组件,导向组件上设置有第一滑槽、第二滑槽,第一滑槽、第二滑槽起到了引导第一导向承力件的作用的同时,也限制了第一导向承力件只能沿着第一滑槽、第二滑槽运动,活络头在受到压力的情况下,活动部件也不会发生弯曲,具有结构简单、安装拆卸方便的优点。

5.具体技术方案如下:

6.一种新型支撑型钢活络头,其特征在于,包括:

7.固定部件,所述固定部件包括:第一端板组件、至少两导向组件、至少两第一限位板,两所述导向组件分别设置于所述第一端板组件一侧的两端,每一所述导向组件的一端均与所述第一端板组件固定连接,两所述第一限位板分别与两所述导向组件的另一端固定连接;

8.活动部件,所述活动部件的一端与所述固定部件连接,所述活动部件包括:第二端板组件、至少两第一承重板、至少两第一导向承力件,两所述第一承重板分别设置于所述第二端板组件一侧的两端,每一所述第一承重板的一端分别与所述第二端板组件固定连接,两所述导向承力件分别与两所述第一承重板的另一端固定连接,两所述第一导向承力件分别与两所述导向组件滑动连接,且两所述第一限位板分别与两所述第一导向承力件限位配合,所述第一导向板、所述第二导向板分别与所述第一承重板滑动连接。

9.上述的一种新型支撑型钢活络头,其特征在于,每一所述导向组件均包括:第一导向板和第二导向板,所述第一导向板、所述第二导向板对称设置于对应一所述第一承重板的两侧。

10.上述的一种新型支撑型钢活络头,其特征在于,所述第一导向板上设置有至少两

第一滑槽,两所述第一导向承力件的一侧分别与两所述第一滑槽滑动连接,所述第二导向板上设置有至少两第二滑槽,两所述第一导向承力件的另一侧分别与两所述第二滑槽滑动连接。

11.上述的一种新型支撑型钢活络头,其特征在于,还包括:至少两塞铁,每一所述第一导向板、与该一所述第一导向板对应的一所述第二导向板之间形成半封闭空间,一所述塞铁设置于所述半封闭空间内,且一所述塞铁与一所述第一承重板限位配合。

12.上述的一种新型支撑型钢活络头,其特征在于,所述第一端板组件包括:

13.第一端头连接板;

14.至少两第一侧面封板,每一所述第一侧面封板的一端均与所述第一端头连接板的一端固定连接,每一所述第一侧面封板上设置有至少两固定通孔和至少两吊装通孔;

15.第一中间连接板,每一所述第一侧面封板的另一端均与所述第一中间连接板的一端固定连接,每一所述导向组件的一端均与所述第一中间连接板的另一端固定连接。

16.上述的一种新型支撑型钢活络头,其特征在于,所述第二端板组件包括:

17.第二端头连接板;

18.至少两第二侧面封板,每一所述第二侧面封板的一端均与所述第二端头连接板的一端固定连接,每一所述第二侧面封板上设置有至少两所述固定通孔和至少两所述吊装通孔;

19.第二中间连接板,每一所述第二侧面封板的另一端均与所述第二中间连接板的一端固定连接,每一所述导向组件的另一端均与所述第二中间连接板的另一端固定连接。

20.上述的一种新型支撑型钢活络头,其特征在于,每一所述第一承重板的另一端均设置有至少两第一通槽,两所述第一导向承力件分别贯穿两所述第一通槽与两所述第一承重板固定连接。

21.上述的一种新型支撑型钢活络头,其特征在于,所述固定部件还包括:第一垫板,所述第一垫板的一侧与一所述第一导向板的一侧固定连接,所述第一垫板的另一侧与另一所述第一导向板的一侧固定连接。

22.上述的一种新型支撑型钢活络头,其特征在于,所述活动部件还包括:第二垫板,所述第二垫板的一侧与一所述第一承重板的一侧固定连接,所述第二垫板的另一侧与另一所述第一承重板的一侧固定连接。

23.上述的一种新型支撑型钢活络头,其特征在于,所述第一垫板上设置有至少两第三滑槽,所述第二垫板上设置有至少两第一滑块,若干所述第一滑块与若干所述第三滑槽滑动连接。

24.上述技术方案与现有技术相比具有的积极效果是:

25.本实用新型在固定部件上设置有导向组件,导向组件上设置有第一滑槽、第二滑槽,第一滑槽、第二滑槽起到了引导第一导向承力件的作用的同时,也限制了第一导向承力件只能沿着第一滑槽、第二滑槽运动,活络头在受到压力的情况下,活动部件也不会发生弯曲。

附图说明

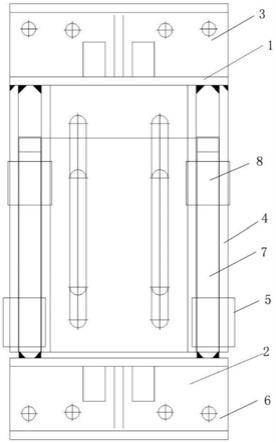

26.图1为本实用新型一种新型支撑型钢活络头的装配结构示意图;

27.图2为本实用新型一种新型支撑型钢活络头的固定部件结构示意图;

28.图3为本实用新型一种新型支撑型钢活络头的活动部件结构示意图;

29.图4为本实用新型一种新型支撑型钢活络头的第一端头连接板和第二端头连接板的结构示意图;

30.图5为本实用新型一种新型支撑型钢活络头的第一侧面封板和第二侧面封板的结构示意图;

31.图6为本实用新型一种新型支撑型钢活络头的第一承重板的结构示意图;

32.图7为本实用新型一种新型支撑型钢活络头的第一垫板的结构示意图;

33.图8为本实用新型一种新型支撑型钢活络头的第二垫板结构示意图。

34.附图中:1、固定部件;2、活动部件;3、第一端板组件;4、导向组件;5、第一限位板;6、第二端板组件;7、第一承重板;8、第一导向承力件;9、第一导向板;10、第二导向板;13、第一端头连接板;14、第一侧面封板;15、第一中间连接板;16、第二端头连接板;17、第二侧面封板;18、第二中间连接板;19、第一通槽;20、第一垫板;21、第二垫板;22、第三滑槽;23、第一滑块;24、固定通孔;25、吊装通孔;26、第一止挡板;27、螺钉。

具体实施方式

35.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

36.图1为本实用新型一种新型支撑型钢活络头的装配结构示意图,图2为本实用新型一种新型支撑型钢活络头的固定部件结构示意图,图3为本实用新型一种新型支撑型钢活络头的活动部件结构示意图,图4为本实用新型一种新型支撑型钢活络头的第一端头连接板和第二端头连接板的结构示意图,图5为本实用新型一种新型支撑型钢活络头的第一侧面封板和第二侧面封板的结构示意图,图6为本实用新型一种新型支撑型钢活络头的第一承重板的结构示意图,图7为本实用新型一种新型支撑型钢活络头的第一垫板的结构示意图,图8为本实用新型一种新型支撑型钢活络头的第二垫板结构示意图,如图1至图8所示,示出了一种较佳实施例的新型支撑型钢活络头,包括:固定部件1和活动部件2,活动部件2的一端与固定部件1连接,固定部件1包括:第一端板组件3、至少两导向组件4、至少两第一限位板5,两导向组件4分别设置于第一端板组件3一侧的两端,每一导向组件4的一端均与第一端板组件3固定连接,两第一限位板5分别与两导向组件4的另一端固定连接,活动部件2包括:第二端板组件6、至少两第一承重板7、至少两第一导向承力件8,两第一承重板7分别设置于第二端板组件6一侧的两端,每一第一承重板7的一端分别与第二端板组件6固定连接,两导向承力件8分别与两第一承重板7的另一端固定连接,两第一导向承力件8分别与两导向组件4滑动连接,且两第一限位板5分别与两第一导向承力件8限位配合。

37.优选的,每一导向组件4的一端均焊接于第一端板组件3上,每一第一限位板5均焊接于导向组件4的另一端,每一第一承重板7的一端焊接于第二端板组件6上,每一导向承力件8焊接于两第一承重板7的另一端。

38.进一步,作为一种较佳的实施例,每一导向组件4均包括:第一导向板9和第二导向板10,第一导向板9、第二导向板10对称设置于对应一第一承重板7的两侧。

39.进一步,作为一种较佳的实施例,第一导向板9上设置有至少两第一滑槽,两第一

导向承力件8的一侧分别与两第一滑槽滑动连接,第二导向板10上设置有至少两第二滑槽,两第一导向承力件8的一另侧分别与两第二滑槽滑动连接。

40.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

41.本实用新型在上述基础上还具有如下实施方式:

42.本实用新型的进一步实施例中,请继续参见图1至图8所示,一种新型支撑型钢活络头还包括:至少两塞铁,每一第一导向板9、与该一第一导向板9对应的一第二导向板10之间形成半封闭空间,一塞铁设置于半封闭空间内,且一塞铁与一第一承重板7限位配合,从而实现固定部件1、活动部件2在受压力的情况下不会发生移动的目的。

43.进一步,作为一种较佳的实施例,第一端板组件3包括:第一端头连接板13、至少两第一侧面封板14和第一中间连接板15,每一第一侧面封板14的一端均与第一端头连接板13的一端固定连接,每一第一侧面封板14上设置有至少两固定通孔24和至少两吊装通孔25,每一第一侧面封板14的另一端均与第一中间连接板15的一端固定连接,每一导向组件4的一端均与第一中间连接板15的另一端固定连接。

44.优选的,固定通孔24为螺栓孔,吊装通孔25为矩形通孔,第一侧面封板14实用螺钉27可拆卸地连接于基坑支护中的钢围檩上,吊装通孔25用于吊装该活络头的固定部件1、活动部件2时使用。

45.优选的,第一端头连接板13、第一中间连接板15均为横截面为矩形的钢板,第一端头连接板13、第一中间连接板15均沿第一端头连接板13的中心线对称设置,且第一端头连接板13的长度与第一中间连接板15的长度相等,两第一侧面封板14沿第一端头连接板13的中心线对称设置。

46.优选的,固定通孔24、吊装通孔25沿第一端头连接板13的中心线对称设置。

47.进一步,作为一种较佳的实施例,第二端板组件6包括:第二端头连接板16、至少两第二侧面封板17和第二中间连接板18,每一第二侧面封板17的一端均与第二端头连接板16的一端固定连接,每一第二侧面封板17上设置有至少两固定通孔24和至少两吊装通孔25,每一第二侧面封板17的另一端均与第二中间连接板18的一端固定连接,每一导向组件4的另一端均与第二中间连接板18的另一端固定连接,第一端头连接板13、两第一侧面封板14、第一中间连接板15形成一箱型结构,第二端头连接板16、两第二侧面封板17、第二中间连接板18形成另一箱型结构。

48.优选的,第二端头连接板16、第二中间连接板18均为横截面为矩形的钢板,第二端头连接板16、第二中间连接板18均沿第二端头连接板16的中心线对称设置,且第二端头连接板16的长度与第二中间连接板18的长度相等,两第二侧面封板17沿第二端头连接板16的中心线对称设置。

49.优选的,固定部件1与活动部件2装配完成后,第一端头连接板13的中心线与第二端头连接板16的中心线重合。

50.进一步,作为一种较佳的实施例,每一第一承重板7的另一端均设置有至少两第一通槽19,两第一导向承力件8分别贯穿两第一通槽19与两第一承重板7固定连接。

51.优选的,每一通槽均为矩形通槽,两第一导向承力件8焊接于两第一承重板7的两矩形槽内。

52.进一步,作为一种较佳的实施例,固定部件1还包括:第一垫板20,第一垫板20的一侧与一第一导向板9的一侧固定连接,第一垫板20的另一侧与另一第一导向板9的一侧固定连接。

53.优选的,第一垫板20的一侧与一第一导向板9的一侧焊接,第一垫板20的另一侧与另一第一导向板9的一侧焊接。

54.进一步,作为一种较佳的实施例,活动部件2还包括:第二垫板21,第二垫板21的一侧与一第一承重板7的一侧固定连接,第二垫板21的另一侧与另一第一承重板7的一侧固定连接。

55.第二垫板21的一侧与一第一承重板7的一侧焊接,第二垫板21的另一侧与另一第一承重板7的一侧焊接。

56.进一步,作为一种较佳的实施例,第一垫板20上设置有至少两第三滑槽22,第二垫板21上设置有至少两第一滑块23,若干第一滑块23与若干第三滑槽22滑动连接。

57.本实用新型的安装方式为:首先将活动部件2和固定部件1分别顶在被支撑物的两边,然后通过顶伸设备调节活动部件2和固定部件1的距离,在调整好距离后在固定部件1的第一导向板9和第二导向板10之间插入塞铁,从而达到了顶伸的效果,又由于第一导向承力件8只能在导向组件4的第一滑槽和第二滑槽中滑动,且由于第一导向承力件8是长方体,第一滑槽和第二滑槽也为方形滑道,从而达到了防止固定部件1和活动部件2在工作过程中发生弯曲的现象。

58.本实用新型在固定部件上设置有导向组件4,导向组件4上设置有第一滑槽、第二滑槽,第一滑槽、第二滑槽起到了引导第一导向承力件8的作用的同时,也限制了第一导向承力件8只能沿着第一滑槽、第二滑槽运动,活络头在受到压力的情况下,固定部件1、活动部件2也不会发生弯曲。

59.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1