耳带焊接的输送装置的制作方法

1.本技术涉及口罩生产设备的领域,尤其是涉及一种耳带焊接的输送装置。

背景技术:

2.平面口罩包括罩体,罩体由多层布料层合而成,如无纺布。罩体的两侧设有用于将该口罩穿戴在用户耳朵上的耳带。

3.一篇申请号为cn202010324605.1的中国专利公开了一种平面口罩耳带焊接机,包括装配板、输送装置、两组耳带焊接装置和两个超声波换能器,输送装置包括驱动机构、两条输送链条和治具,两条输送链条相互平行地并排设置,驱动机构控制两条输送链条移动,治具分别位于两条输送链条上并放置有平面口罩,装配板在竖直方向上位于输送链条的上方,两组耳带焊接装置关于治具镜像设置,且两组耳带焊接装置在输送链条移动方向错开设置,每一组耳带焊接装置包括固定板、移动板、第一气缸、联动板、两个连动杆、两个压簧、两个焊接头、旋转盘、驱动电机、第二第一气缸、第三第一气缸、两个抵压头、两个抵压板和压线板。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:由于治具直接暴露在空气中,时间较长后,空气中的灰尘会粘附在治具上,因此平面口罩从一侧输送至治具上时会粘附到灰尘,从而影响平面口罩的洁净度,导致平面口罩被污染,进而降低平面口罩的成品率。

技术实现要素:

5.为了避免平面口罩在冶具上输送时不易被污染,提高平面口罩的成品率,本技术提供一种耳带焊接的输送装置。

6.本技术提供的一种耳带焊接的输送装置采用如下的技术方案:

7.一种耳带焊接的输送装置,包括机架、传送带、耳带焊接装置、两条输送链条和多个冶具,所述传送带传送安装于所述机架上,两条所述输送链条平行间隔布设且传动的设置于所述机架上,所述传送带的输送方向与所述输送链条的输送方向相互垂直,多个所述冶具分别设于两条所述输送链条上,所述耳带焊接装置设于所述机架远离所述传送带的一端,所述机架靠近所述传送带的一端设有清洗装置,所述清洗装置位于所述传送带远离所述耳带焊接装置的一侧,所述清洗装置用于对所述冶具的内侧进行清洗。

8.通过采用上述技术方案,工作时,输送链条间歇传动工作,使每个冶具依次正对传送带,在冶具输送至传送带处之前停顿时,清洗装置先对冶具的内侧进行清洗,再经输送链条传送至传送带处,传送带逐个将口罩片传送至干净的冶具上放置,然后传送至耳带焊接装置进行耳带焊接加工工作,清洗装置便于逐个对冶具进行清洗,使冶具保持清洁,因此口罩片在与冶具接触时不易被污染,进而提高平面口罩的成品率。

9.可选的,所述清洗装置包括:第一气缸、清洗板和清洗布;

10.所述第一气缸设于所述机架的顶部且输出端与所述传送带的输送方向相平行,所

述清洗板呈u形状且开口朝上布设,所述清洗板可升降的设置于所述第一气缸的输出端,所述清洗板的水平部分与所述冶具的宽度方向相平行,所述清洗布可拆卸设置于所述清洗板的外侧,当清洗组件对所述冶具清洗时,所述清洗布外侧与所述冶具的内侧相贴合。

11.通过采用上述技术方案,当对冶具清洗时,第一气缸先驱动清洗板至冶具靠近第一气缸的一侧,然后清洗板下降,使清洗布外侧与冶具的内侧相贴合,第一气缸继续驱动清洗板向远离第一气缸的一侧运动,从而实现清洗布对冶具内侧的充分清洗,当清洗布运动至冶具远离第一气缸的一侧时,清洗板上升,以便于冶具的传送,在冶具传送时,第一气缸驱动清洗板向靠近第一气缸的一侧运动,以便于清洗布对下一个冶具进行清洗,依次循环,逐个完成对冶具的清洗,操作方便、快捷。

12.可选的,所述第一气缸的输出端设有第二气缸,所述第二气缸的输出端朝下,所述清洗板设于所述第二气缸的输出端。

13.通过采用上述技术方案,第二气缸驱动清洗板上下运动,从而使清洗布贴合和远离冶具,以便于对冶具的清洗或输送工作的正常进行。

14.可选的,所述清洗板的内侧设有多个暗扣子扣,所述清洗布的内侧设有多个暗扣母扣,所述暗扣子扣和所述暗扣母扣相扣合。

15.通过采用上述技术方案,暗扣子扣和暗扣母扣相扣合,便于清洗布与清洗板之间的快速分离和固定,实现清洗布的更换。

16.可选的,所述清洗板和所述机架之间设有喷洒组件,所述喷洒组件位于所述清洗板远离所述第一气缸的一侧,所述喷洒组件用于向所述冶具的内侧喷洒清洗液。

17.通过采用上述技术方案,清洗布对冶具进行清洗前,喷洒组件向冶具上喷洒清洗液,以便清洗布更好的对冶具进行清洗。

18.可选的,所述喷洒组件包括:喷头、导液软管、水泵和储液箱;

19.所述导液软管的一端固定于所述清洗板上且端部呈封闭状,所述储液箱设于所述机架上,所述导液软管的另一端与所述储液箱相连通,所述水泵设于所述导液软管上,所述喷头设有多个,多个所述喷头分别间隔设于所述导液软管远离所述储液箱的一端,且朝向远离所述第一气缸的一侧倾斜向下布设。

20.通过采用上述技术方案,喷洒组件工作时,启动水泵,水泵将储液箱内的清洗液经导液软管输送至喷头处,然后经喷头喷出至冶具上,实现喷洒清洗液的自动化。

21.可选的,所述清洗板上设有烘干组件,所述烘干组件设于所述清洗板靠近所述第一气缸的一侧,所述烘干组件用于将所述冶具的内侧烘干。

22.通过采用上述技术方案,烘干组件便于将清洗布清洗后的冶具的内侧进行烘干,使口罩片传送至冶具上时不易粘附污物。

23.可选的,所述烘干组件包括:安装箱、风扇和导风管;

24.所述安装箱设于所述清洗板上且上下两端均呈开口状,所述风扇设于所述安装箱内,所述导风管的上端与所述安装箱的下端相连接,且与所述安装箱相连通,所述导风管的下端朝向所述冶具内侧。

25.通过采用上述技术方案,烘干组件工作时,启动风扇,风扇产生的风景导风管吹至冶具内侧,以完成对冶具内侧的烘干,保持冶具内的干燥和洁净。

26.可选的,所述安装箱上端的开口处设有过滤网。

27.通过采用上述技术方案,过滤网能够过滤空气中的灰尘或杂质,使经导风管吹至冶具上的风保持干净,使冶具内侧更加干净。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.清洗装置便于逐个对冶具进行清洗,使冶具保持清洁,因此口罩片在与冶具接触时不易被污染,进而提高平面口罩的成品率;

30.2.清洗布对冶具进行清洗前,喷洒组件向冶具上喷洒清洗液,以便清洗布更好的对冶具进行清洗;

31.3.烘干组件工作时,启动风扇,风扇产生的风景导风管吹至冶具内侧,以完成对冶具内侧的烘干,保持冶具内的干燥和洁净,使口罩生产更加清洁化。

附图说明

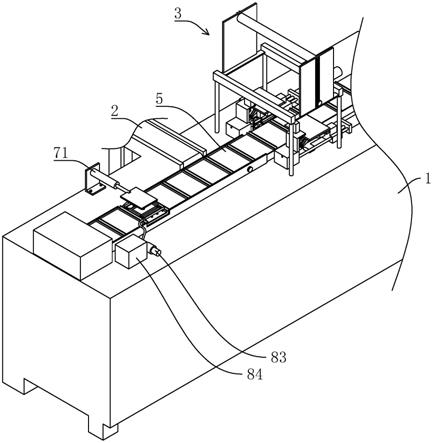

32.图1是本技术实施例的整体结构示意图;

33.图2是本技术实施例中冶具、清洗装置、喷洒组件、烘干组件之间的连接关系示意图;

34.图3是沿图2中a

‑

a线的剖视结构示意图;

35.图4是图3中b部分的局部放大示意图。

36.附图标记:1、机架;2、传送带;3、耳带焊接装置;4、输送链条;5、冶具;7、清洗装置;71、第一气缸;72、清洗板;721、暗扣子扣;73、清洗布;731、暗扣母扣;74、第二气缸;8、喷洒组件;81、喷头;82、导液软管;83、水泵;84、储液箱;9、烘干组件;91、安装箱;92、风扇;93、导风管;94、过滤网。

具体实施方式

37.以下结合附图1

‑

4对本技术作进一步详细说明。

38.本技术实施例公开一种耳带焊接的输送装置。参照图1和图2,耳带焊接的输送装置包括机架1、传送带2、耳带焊接装置3、两条输送链条4和多个冶具5,传送带2传送安装于机架1上,两条输送链条4平行间隔布设且传动的设置于机架1上,传送带2的输送方向与输送链条4的输送方向相互垂直,冶具5为不锈钢材质,冶具5呈c形状且开口向上,冶具5水平部分与输送链条4的输送方向相互垂直,多个冶具5分别通过螺钉固定于两条输送链条4上且平行间隔布设,耳带焊接装置3设于机架1远离传送带2的一端。

39.参照图2和图3,为了使输送至传送带2处承接口罩片的冶具5保持清洁,机架1靠近传送带2的一端设有清洗装置7,清洗装置7位于传送带2远离耳带焊接装置3的一侧,清洗装置7用于对冶具5的内侧进行清洗,清洗装置7逐个对冶具5进行清洗,使冶具5保持清洁,因此口罩片在与冶具5接触时不易被污染,进而提高平面口罩的成品率。

40.清洗装置7包括:第一气缸71、清洗板72和清洗布73;第一气缸71设于机架1的顶部且输出端与传送带2的输送方向相平行,第一气缸71的输出端设有安装板,安装板上设有第二气缸74,第二气缸74的输出端朝下,清洗板72为不锈钢材质,清洗板72呈u形状且开口朝上布设,清洗板72焊接于第二气缸74的输出端,清洗板72的水平部分与冶具5的宽度方向相平行。

41.清洗布73为棉质纱布,清洗布73可拆卸设置于清洗板72的外侧,清洗板72的内侧

边缘处通过螺钉固定有多个暗扣子扣721,清洗布73的内侧边缘处缝制有多个暗扣母扣731,暗扣子扣721和暗扣母扣731相扣合(如图4所示),以便于清洗布73与清洗板72之间的快速分离和固定,实现清洗布73的更换,当清洗组件对冶具5清洗时,清洗布73外侧与冶具5的内侧相贴合。

42.当对冶具5清洗时,第一气缸71先驱动清洗板72至冶具5靠近第一气缸71的一侧,然后第二气缸74驱动清洗板72下降,使清洗布73外侧与冶具5的内侧相贴合,第一气缸71继续驱动清洗板72向远离第一气缸71的一侧运动,从而实现清洗布73对冶具5内侧的充分清洗,当清洗布73运动至冶具5远离第一气缸71的一侧时,第二气缸74驱动清洗板72上升,以便于冶具5的传送,在冶具5传送时,第一气缸71驱动清洗板72向靠近第一气缸71的一侧运动,以便于清洗布73对下一个冶具5进行清洗,依次循环,逐个完成对冶具5的清洗。

43.参照图2和图3,为了使清洗布73更好的对冶具5进行清洗。清洗板72和机架1之间设有喷洒组件8,喷洒组件8位于清洗板72远离第一气缸71的一侧,喷洒组件8用于向冶具5的内侧喷洒清洗液。

44.喷洒组件8包括:喷头81、导液软管82、水泵83和储液箱84;清洗板72远离第一气缸71的一侧焊接有不锈钢的第一支撑架,导液软管82的一端绑扎于第一支撑架上且端部呈封闭状,储液箱84固定于机架1上,储液箱84内可以盛装酒精以做清洗液,导液软管82的另一端与储液箱84相连通,水泵83设于导液软管82上,喷头81设有多个,多个喷头81分别水平间隔设于导液软管82远离储液箱84的一端,喷头81朝向远离第一气缸71的一侧倾斜向下布设,水泵83将储液箱84内的清洗液经导液软管82输送至喷头81处,然后经喷头81喷出至冶具5上,以便后续清洗布73对冶具5的清洗。

45.为了使承接口罩片的冶具5在清洗后保持干燥清洁,清洗板72上设有烘干组件9,烘干组件9设于清洗板72靠近第一气缸71的一侧,烘干组件9用于将冶具5的内侧烘干。

46.参照图2和图3,烘干组件9包括:安装箱91、风扇92和导风管93;清洗板72靠近第一气缸71的一侧焊接有第二支撑架,安装箱91为不锈钢材质且呈圆柱状,安装箱91焊接于第二支撑架上且上下两端均呈开口状,安装箱91上端的开口处通过螺钉固定有过滤网94,风扇92设于安装箱91内,导风管93为不锈钢材质,导风管93的上端与安装箱91的下端焊接固定,且与安装箱91相连通,导风管93的下端朝向冶具5的内侧。

47.本技术实施例一种耳带焊接的输送装置的实施原理为:工作时,输送链条4间歇传动工作,使每个冶具5依次正对传送带2,在冶具5输送至传送带2处之前停顿时,清洗装置7先对冶具5的内侧进行清洗,再经输送链条4传送至传送带2处,传送带2逐个将口罩片传送至干净的冶具5上放置,然后传送至耳带焊接装置3进行耳带焊接加工工作。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1