一种三相催化氧化处理污水的装置的制作方法

1.本实用新型涉及污水处理领域,具体地说是一种三相催化氧化处理污水的装置。

背景技术:

2.利用固

‑

液

‑

气三相催化氧化反应进行污水处理已经得到广泛应用,最为常见的就是塔式工艺及对应的塔板、塔盘等设备,但这种设备构造比较复杂,另外现有技术中还出现了一些新型的工艺设备,如公开号为cn110002575a、名称为臭氧催化氧化多级循环反应连续工艺及方法的中国实用新型专利中就公开了一种工艺设备,该设备反应器就是组合了鼓泡接触与文丘里喷射混合接触原理、又结合了循环反应器原理而成的工艺设备装置,在不同的应用场合,工艺过程可以设置单台反应器,也可以设置多台反应器,该反应器的结构是:整体装置反应器以文丘里喷射器为核心部件,在喷射器之后连接一根长管段,为平推流反应管,与喷射器共同组成喷射管式反应组件;喷射管式反应组件一般有多组,安装固定在反应器鼓泡反应段壳体的顶部,共同并联运行;在反应段壳体中,分层安装有臭氧曝气头、冷却盘管、催化剂床层及气泡均布板等内件;在罐体上部,连接一个筒形的分离段壳体,壳体内安装有扑沫器与除沫器;分离段壳体外部,分别连接有总成的超声波雾化加湿器和防爆水封;新鲜臭氧管分为上下两路,上路进入各喷射器,下路进入鼓泡反应段的底部,喷射管式反应组件上口连接液相进料管,侧口分别与新鲜臭氧管的上支管以及分离段壳体相连,下部的平推流反应管插入反应器的鼓泡反应段之内。

3.但该反应器存在如下缺陷:1、文丘里的气水混合方式需要有足够的气量,对降低臭氧成本方面不利,通过文丘里的内循环会造成紊流返回;2、为了减少紊流在文丘里上连接一个平推流反应管,难以实现预期减少紊流的效果,且设备加工、维护、运行都会很困难,最关键的是臭氧氧化的羟基自由基猝灭时间极短,这种设计限制了羟基自由基与废水的充分接触,会直接影响氧化效率。

技术实现要素:

4.本实用新型的目的在于提供一种三相催化氧化处理污水的装置,提高了气体利用率和反应效率,且使用灵活,占地面积小。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种三相催化氧化处理污水的装置,包括塔体,所述塔体内部由下到上依次设有气水混合区、一级氧化反应区和二级氧化反应区,其中所述气水混合区上端设有进水口、下端设有进气口,所述气水混合区内部底侧设有曝气嘴与所述进气口连通,所述气水混合区与一级氧化反应区之间通过一级隔断筛板隔开,所述一级氧化反应区与二级氧化反应区之间通过二级隔断筛板隔开,所述塔体上端设有溢流区,且所述二级氧化反应区上端插入所述溢流区中并且端口设有溢流堰,所述溢流区一侧下端设有出水口、另一侧下端设有循环接口与一个循环管路的输入端相连,所述循环管路的输出端与所述一级氧化反应区上端连通,所述溢流区上端设有出气口。

7.所述气水混合区内设有隔板,且所述气水混合区内部通过隔板分隔成多个腔体,每个腔体上端均设有进水口,每个腔体底部均设有一组曝气嘴,各组曝气嘴中间交汇处通过管路与所述进气口连通。

8.所述气水混合区一侧设有清理口。

9.所述一级氧化反应区一侧上端设有一级填料口、下端设有一级清理口。

10.所述二级氧化反应区一侧上端设有二级填料口、下端设有二级清理口。

11.所述二级氧化反应区内部设有压料筛板。

12.所述循环管路上设有循环泵、流量计和控制阀。

13.所述溢流区内设有丝网除沫器。

14.本实用新型的优点与积极效果为:

15.1、本实用新型的气水混合区内设有隔板将区内横向分隔成多个腔体,每个腔体均设有进水口和曝气嘴,这种新型气水分布方式明显改善了臭氧在废水中的分布和停留状态,减少了因气体流量大造成的小范围局部紊流和局部涡流导致的臭氧化分布与停留的不均匀性。

16.2、本实用新型在塔体内纵向形成多级串联氧化反应区,氧化反应更为充分彻底。

17.3、本实用新型设有循环管路,实现内循环的同时不造成内部紊流,可根据需要决定是否开启以进一步强化反应,使用更加灵活。

18.4、本实用新型塔体为一体化结构,塔体合适的径高比确保反应器形态对满足反应需求,减少设备占地面积。

附图说明

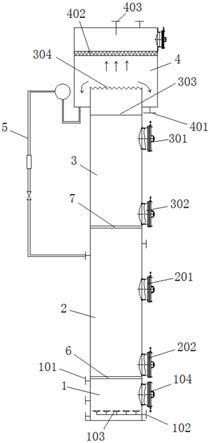

19.图1为本实用新型的结构示意图,

20.图2为图1中的气水混合区示意图,

21.图3为图2中的气水混合区俯视图。

22.其中,1为气水混合区,101为进水口,102为进气口,103为曝气嘴,104为清理口,105为隔板,2为一级氧化反应区,201为一级填料口,202为一级清理口,3为二级氧化反应区,301为二级填料口,302为二级清理口,303为压料筛板,304为溢流堰,4为溢流区,401为出水口,402为丝网除沫器,403为出气口,5为循环管路,6为第一隔段筛板,7为第二隔断筛板。

具体实施方式

23.下面结合附图对本实用新型作进一步详述。

24.如图1~3所示,本实用新型包括塔体,所述塔体内部由下到上依次设有气水混合区1、一级氧化反应区2和二级氧化反应区3,其中所述气水混合区1上端设有进水口101、下端设有进气口102,所述气水混合区1内部底侧设有曝气嘴103与所述进气口102连通,所述气水混合区1与一级氧化反应区2之间通过一级隔断筛板6隔开,所述一级氧化反应区2与二级氧化反应区3之间通过二级隔断筛板7隔开,所述塔体上端设有溢流区4,且所述二级氧化反应区3上端插入所述溢流区4中并且端口设有溢流堰304,所述溢流堰304为沿着端口边沿设置的一圈三角齿状堰板或方形齿状堰板,所述溢流区4一侧下端设有出水口401、另一侧

下端设有循环接口与一个循环管路5的输入端相连,所述循环管路5的输出端与所述一级氧化反应区2上端连通,所述溢流区4上端设有出气口403。本实用新型工作时,气体由所述进气口101进入后经各个曝气嘴103输入气水混合区1中,并和由所述进水口101输入的水混合,一级氧化反应区2和二级氧化反应区3内均装有催化剂,气水混合后上升依次经过两个反应区并与对应反应区内的催化剂发生反应,最后处理后的水由二级氧化反应区3上端的溢流堰304溢出并经出水口401输出,尾气则上升经由溢流区4上侧的出气口403输出,本实用新型根据出水水质检测情况决定是否开启循环管路5,如果水质未达到要求,则开启循环管路5,溢流区4内的水经循环管路5再次流回一级氧化反应区2重新经催化剂反应处理。

25.如图2~3所示,所述气水混合区1内设有隔板105将区内分隔成多个腔体,每个腔体上端均设有进水口101,每个腔体底部均设有一组曝气嘴103,各组曝气嘴103中间交汇处通过管路与所述进气口102连通。本实用新型通过隔板105以及布气方式的设计,使气水混合区1内部结构实现分割,在确保气水充分混合的基础上,保障了反应体系的平推流,减少了返混及紊流。

26.如图1所示,所述气水混合区1一侧设有清理口104,所述一级氧化反应区2一侧上端设有一级填料口201、下端设有一级清理口202,所述二级氧化反应区3一侧上端设有二级填料口301、下端设有二级清理口302,各个清理口和填料口均设有密封盖门保证反应时塔内密封,填料或清理时将盖门打开。另外所述二级氧化反应区3内部设有压料筛板303用于压实催化剂。

27.如图1所示,所述循环管路5上设有循环泵、流量计和控制阀等部件,循环泵启动驱动溢流区4内的水进入循环管路5中并流入一级氧化反应区2,流量计实时监测并调节管路流量,控制阀可控制管路通断。所述循环泵、流量计和控制阀均为本领域公知技术且为市购产品。

28.如图1所示,所述溢流区4内设有丝网除沫器402用于去除浮沫。

29.如图1所示,所述出气口403通过管路与相应的尾气处理设备连接。

30.所述进水口101、进气口102、出气口403、出水口401的连接管路上均相应设有控制阀控制通断。

31.本实用新型的工作原理为:

32.本实用新型工作时,气体由所述进气口101进入后经各个曝气嘴103输入气水混合区1中,并和由所述进水口101输入的水混合,一级氧化反应区2和二级氧化反应区3内均装有催化剂,气水混合后上升依次经过两个反应区并与对应反应区内的催化剂发生反应,最后处理后的水由二级氧化反应区3上端的溢流堰304溢出并经出水口401输出,尾气则上升经由溢流区4上侧的出气口403输出,本实用新型根据出水水质检测情况决定是否开启循环管路5,如果水质未达到要求,则开启循环管路5,溢流区4内的水经循环管路5再次流回一级氧化反应区2重新经催化剂反应处理。

33.因为气液混合区1是气液两相表面接触反应,如果产生紊流等,从气泡的运动行为学上来讲,更容易使气泡发生碰撞并聚,加速气泡破裂,从而减少了臭氧的溶解,降低了臭氧在水中停留时间,进而影响反应效率。本实用新型的气水混合区1内设有隔板105将区内横向分隔成多个腔体,每个腔体上端均设有进水口101,每个腔体底部均设有一组曝气嘴103,这种新型气水分布方式明显改善了臭氧在废水中的分布和停留状态,提高了臭氧在催

化剂微孔中的吸附率,改善了在催化剂表面与臭氧和废水的三相界面传质动力学效应和臭氧化特征污染物的分解效果,另外明显减少了臭氧投加量的同时,减少了因气体流量大造成的小范围局部紊流和局部涡流导致的臭氧化分布与停留的不均匀性。

34.另外本实用新型为一体式结构,塔体内由下到上依次设有多个区间,从而在塔体内纵向形成多级串联氧化反应区,减少返混,在满足臭氧进气压力的条件下,塔体合适的径高比确保反应器形态对满足反应需求,减少设备占地面积。

35.再者本实用新型设有循环管路,实现内循环的同时不造成内部紊流,可根据需要决定是否开启以进一步强化反应。

36.所述一级氧化反应区2内的催化剂为三氧化二铝基、负载铜、锰其中一种或者多种活性组分的催化剂,催化剂形状为球形或者柱状。所述二级氧化反应区3内的催化剂为三氧化二铝基、负载铑、铱、锡、镍其中一种或多种活性组分的催化剂。催化剂形状为球形或者柱状,催化剂尺寸φ4~6mm,第一隔段筛板6的筛孔直径为φ8~10mm,第二隔断筛板7的筛孔直径为φ8~10mm。下面例举几个应用例予以说明。

37.应用例1:用于处理化工园区深度处理,启动水阀和气阀,水从装置的四个进水口101按照一定流速进入,气水在装置气水混合区1的四个腔室分别混合。第一隔段筛板6上依次放置φ10~12mm的瓷球3cm,φ6~8mm的瓷球3cm,φ4~6mm的活性组分包括锰的球形催化剂30cm,第二隔断筛板7上依次放置φ10~12mm的瓷球3cm,φ6~8mm的瓷球3cm,φ4~6mm的活性组分包括锡的柱形催化剂30cm,废水从底部进入装置,经过两层催化剂层催化氧化反应,从上端溢流后经由出水口401流出,本应用例进水cod:100~200mg/l,出水cod≤50mg/l,处理后出水水质达到《城镇污水处理厂污染物排放标准》(gb18918

‑

2016)一级a标准.另外当水质>50时mg/l,启动循环管路5,强化二段催化反应,通过内循环实现废水与催化剂的充分接触,提高反应效率。

38.应用例2:用于处理化工园区预处理,启动水阀和气阀,水从装置的四个进水口101按照一定流速进入,气水在装置气水混合区1的四个腔室分别混合。第一隔段筛板6上依次放置φ10~12mm的瓷球3cm,φ6~8mm的瓷球3cm,φ4~6mm的活性组分包括铜的球形催化剂30cm,第二隔断筛板7上依次放置φ10~12mm的瓷球3cm,φ6~8mm的瓷球3cm,φ4~6mm的活性组分包括镍的球形催化剂30cm,废水从底部进入装置,经过两层催化剂层催化氧化反应,从上端溢流后由出水口401流出,本应用例进水cod500~800mg/l,出水cod≤250mg/l,预处理后废水生化性显著提高,处理后出水经过生化系统进一步处理后水质达到《城镇污水处理厂污染物排放标准》(gb18918

‑

2016)一级a标准.另外当水质>350时mg/l,启动循环管路5,强化二段催化反应,通过内循环实现废水与催化剂的充分接触,提高反应效率。

39.应用例3:用于处理含络合物废水,启动水阀和气阀,水从装置的四个进水口101按照一定流速进入,气水在装置气水混合区1的四个腔室分别混合。第一隔段筛板6上放置φ10~12mm的瓷球3cm,φ6~8mm的瓷球3cm,φ4~6mm的活性组分包括锰的球形催化剂30cm,第二隔断筛板7上放置φ10~12mm的瓷球3cm,φ6~8mm的瓷球3cm,φ4~6mm的活性组分包括锡的柱形催化剂30cm,废水从底部进入装置,经过两层催化剂层催化氧化反应,从上端溢流口流出,进水cod:500mg/l,出水cod≤200mg/l,处理出水水质中不含络合态有机物或者无机物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1