一种用于热解脱附设备的热解提取装置的制作方法

1.本实用新型涉及热解脱附技术领域,尤其是涉及一种用于热解脱附设备的热解提取装置。

背景技术:

2.含油污泥是油田开采过程中产生的污染物,它是由粘土、钻井加重材料、各种化学添加剂以及钻井工程中带出的油水、钻屑等组成的稳态多相胶体液固的混合物,具有化学成分复杂,即含有细小粘土悬浮颗粒、重金属离子、油、酚类和硫化物,又含有可溶性有机处理剂,污染物含量高,直接排放到土壤里会对周围的土壤、植物、地表水和地下水造成严重污染,会影响到作物生长的营养环境条件及其品质,影响和破坏环境。

3.热解脱附技术是对含油污泥处理的重要技术之一,通过直接或间接热交换,将污染介质及其所含的有机污染物加热到足够的温度(通常被加热到150~650℃),以使有机污染物从污泥介质上得以挥发或分离。

4.而目前的热解提取装置大多数采用燃烧天然气的进行间接加热,这种加热方式不能有效的利用热量,因此,如何提高热量利用率亟待解决的问题。

技术实现要素:

5.本实用新型的目的在于提供一种用于热解脱附设备的热解提取装置,解决了现有技术中存在的燃料燃烧间接加热热量利用率低的技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

6.为实现上述目的,本实用新型提供了以下技术方案:

7.本实用新型提供的用于热解脱附设备的热解提取装置,包括绞龙输送机构以及电磁加热机构;

8.其中所述电磁加热机构套设在所述绞龙输送机构的外部;

9.所述绞龙输送机构的外壳为金属材质。

10.优选地,所述电磁加热机构包括电磁线圈以及耐高温绝缘套,所述耐高温绝缘套设置在所述电磁线圈和所述外壳之间。

11.优选地,所述电磁加热机构的数量为多个且在所述绞龙输送机构的长度方向上布设。

12.优选地,还包括控制板,所述控制板与所述电磁加热机构连接。

13.优选地,所述绞龙输送机构包括驱动总成、螺旋叶片以及所述外壳,所述外壳上设置进料口、油气通道以及下料口,所述驱动总成与所述螺旋叶片连接,所述螺旋叶片设置在所述外壳内,所述外壳一端与所述驱动总成连接,所述进料口设置在所述外壳靠近所述驱动总成的一端上,所述下料口设置在所述外壳远离所述驱动总成的一端上。

14.优选地,所述绞龙输送机构水平设置,所述进料口和所述油气通道设置在所述外壳上部,所述下料口设置在所述外壳下部。

15.优选地,所述驱动总成包括变频电机以及减速器,所述减速器与所述变频电机连接,所述减速器的输出轴与所述螺旋叶片连接。

16.优选地,所述油气通道设置在所述外壳长度方向的中部位置,所述油气通道的两侧均设置所述电磁加热机构。

17.本实用新型提供的技术方案中,包括绞龙输送机构以及电磁加热机构;其中所述电磁加热机构套设在所述绞龙输送机构的外部;所述绞龙输送机构的外壳为金属材质,绞龙输送机构采用的金属外壳配合电磁加热机构进行加热,用以实现对绞龙输送机构内的含油污泥的加热,从而产生热解,相较于现有燃料燃烧加热方式提高了热量利用率,节约资源。

18.本实用新型优选技术方案至少还可以产生如下技术效果:

19.电磁加热机构包括电磁线圈以及耐高温绝缘套,耐高温绝缘套设置在电磁线圈和外壳之间,耐高温绝缘套的设置隔绝电磁线圈与外壳,避免高热对电磁线圈产生损伤而降低其使用寿命;

20.电磁加热机构的数量为多个且在绞龙输送机构的长度方向上布设,通过多电磁加热机构的设置,可以通过采用不同型号的线圈,而使其内部的外壳局部产生不同的温度,间接的满足含油污泥内不同有机物所需挥发或分离温度不同需求;

21.还包括控制板,控制板与电磁加热机构连接,控制板的设置用于控制电磁加热机构的启停等,使热解提取装置控制智能化;

22.绞龙输送机构包括驱动总成、螺旋叶片以及外壳,外壳上设置进料口、油气通道以及下料口,驱动总成用于提供动力,进料口用于填充含油污泥,油气通道用于排出挥发的有机物,下料口用于排出合格物料。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

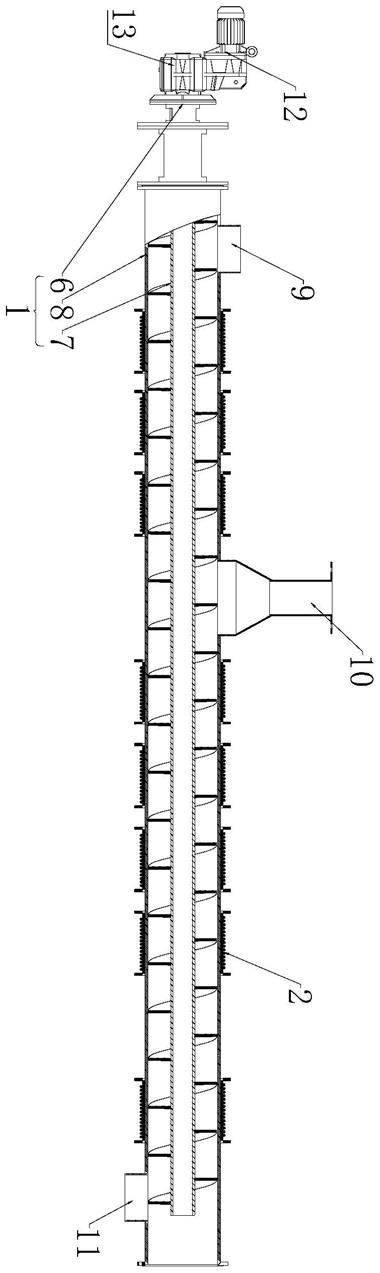

24.图1是本实用新型实施例提供的用于热解脱附设备的热解提取装置主视剖视结构示意图;

25.图2是本实用新型实施例提供的用于热解脱附设备的热解提取装置俯视结构示意图;

26.图3是本实用新型实施例提供的电磁加热机构结构示意图。

27.图中1、绞龙输送机构;2、电磁加热机构;3、电磁线圈;4、耐高温绝缘套;5、控制板;6、驱动总成;7、螺旋叶片;8、外壳;9、进料口;10、油气通道;11、下料口;12、变频电机;13、减速器。

具体实施方式

28.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部

的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

29.本实用新型的具体实施例提供了一种用于热解脱附设备的热解提取装置,结合附图1以及附图2所示包括绞龙输送机构1以及电磁加热机构2等;

30.具体的其中电磁加热机构2套设在绞龙输送机构1的外部;电磁加热机构2用于对绞龙输送机构1进行加热,因此需要将绞龙输送机构1的外壳8设计为金属材质,如不锈钢等材质既能防腐又能在电磁加热机构2的作用下被电磁加热。

31.本实用新型的具体实施例提供的电磁加热机构2采用电磁线圈3以及耐高温绝缘套4的结构形式如附图3所示,耐高温绝缘套4设置在电磁线圈3和外壳8之间,耐高温绝缘套4用于隔离电磁线圈3和绞龙输送机构1,避免外壳8与电磁加热机构2之间直接接触而导电存在安全隐患,耐高温绝缘套4可以采用陶瓷、玻璃纤维等材质制作而成。

32.电磁线圈3为线缆均匀缠绕在耐高温绝缘套4上形成。

33.由于绞龙输送机构1为较长的输送结构,因此电磁加热机构2的数量可以为一个或多个,当采用一个电磁加热机构2时需要在绞龙输送机构1外部通长设置电磁加热机构2以保证能对外壳8加热最终实现对绞龙输送机构1内含油污泥的热解;

34.当采用多个电磁加热机构2时,多个电磁加热机构2布设在绞龙输送机构1的长度方向上,此时每个电磁加热机构2可以分别采用不同的型号,以保证不同的部位能产生使外壳8局部产生不同的温度,可以使外壳8内部的含油污泥逐步升温,同时还能使含油污泥内部不同成分的有机物逐步挥发释放;因此由进料口9向下料口11的方向上依次采用的电磁加热机构2为:靠近进料口9处的电磁加热机构2能产生的温度较低,而靠近下料口11处的电磁加热机构2能产生的温度较高,且由进料口9向下料口11的方向温度依次升高,实现物料的逐步升温。

35.值得说明的是,电磁加热机构2可以采用如附图1和附图2中所示的7个设置并且其产生的加热效果可以如下设置,其温度的产生可以通过线圈匝数的设置以及通入电流的频率来进行调整,由上至下(附图2中方位,不是实际使用方向)

36.第一个电磁加热机构2通过高频电流后,使得外壳8受磁场感应而发热产生的温度在200~300℃范围内;

37.第二个电磁加热机构2通过高频电流后,使得外壳8受磁场感应而发热产生的温度在300~400℃范围内;

38.第三个电磁加热机构2通过高频电流后,使得外壳8受磁场感应而发热产生的温度在400~500℃范围内;

39.第四个~第六个电磁加热机构2通过高频电流后,使得外壳8受磁场感应而发热产生的温度在600~700℃范围内;

40.第七个电磁加热机构2通过高频电流后,使得外壳8受磁场感应而发热产生的温度在800~900℃范围内。

41.为了实现用于热解脱附设备的热解提取装置的智能化,因此还可以设置控制板5,控制板5与电磁加热机构2连接,控制板5用于控制电磁加热机构2的启停等。

42.本技术提供的物料输送、搅拌机构为绞龙输送机,绞龙输送机构1具体的包括驱动总成6、螺旋叶片7以及外壳8等,同时在外壳8上设置进料口9、油气通道10以及下料口11,进

料口9用于物料的填充,下料口11用于排出合格物料,油气通道10用于释放挥发的有机物等气体,油气通道10上设置法兰盘用于连接后续的喷淋机构,实现有机物气体的液化收集。

43.驱动总成6提供动力,且驱动总成6与螺旋叶片7连接,螺旋叶片7设置在外壳8内,外壳8一端与驱动总成6连接,可以在其一端实现外壳8内部的密封避免污染气体的溢出,进料口9设置在外壳8靠近驱动总成6的一端上,下料口11设置在外壳8远离驱动总成6的一端上。

44.本技术提供的用于热解脱附设备的热解提取装置为水平设置,即绞龙输送机构1水平设置,进料口9和油气通道10设置在外壳8上部,方便物料的填充以及气体的排出,下料口11设置在外壳8下部,方便物料的排出,不含水分及低沸点有机物的物料经下料口11处设置的星型卸料器(防止空气进入绞龙输送机构1内部以及阻止绞龙输送机构1内部气体逃逸出,造成环境污染)从下料口11出来经刮板机或传动带运往合格物料堆放区。

45.本技术具体实施例提供驱动总成6如附图1所示包括变频电机12以及减速器13,减速器13与变频电机12连接,减速器13的输出轴与螺旋叶片7连接。油气通道10设置在外壳8长度方向的中部位置,油气通道10的两侧均设置电磁加热机构2,此种设置可以保证油气通道10两侧挥发的气体均方便排出。

46.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1