一种三相分离式升流厌氧污泥床的制作方法

1.本实用新型涉及污水处理技术领域,尤其涉及一种三相分离式升流厌氧污泥床。

背景技术:

2.自20世纪70年代升流式厌氧污泥床反应器(uasb)实用新型应用以来,由于其充分利用了颗粒污泥良好的沉降性能以及高效三相分离器的分离作用,大大提高了反应器的处理能力。但随着其应用的普及,也暴露了许多它固有的弱点,如运行不稳定,处理效果不够理想等。

3.如公开的cn208151055 u专利涉及一种升流式厌氧反应器,包括污泥床反应器以及设置在污泥床反应器内顶部的三相分离器,污泥床反应器内设有若干个隔板,将污泥床反应器分为若干个隔室,污泥床反应器两侧的隔室上设有进水口和出水口,出水口位于进水口的上方,污泥床反应器的上方开设有若干个排气口,隔室的外侧设有加热装置,隔室上还设有循环进水口和循环出水口,加热装置与循环进水口和循环出水口连通,加热装置上安装有循环泵,有效地解决了我国北方冬季室外环境温度因长时间处于摄氏0℃以下而造成厌氧反应不能正常进行,影响有机废水处理的问题。

4.目前,在传统升流式厌氧污泥床反应器的基础上,升流式厌氧污泥床反应器是集有机物去除以及泥、水、气三分离于一体的集成化废水工艺,在反应器中可以培养形成沉降性能良好的颗粒污泥、形成污泥浓度极高的污泥床,具有容积负荷率高、污泥截留效果好的特点。工厂排放的高浓度有机工业污水与日生产量息息相关,污水排放量及浓度每日会有波动,然而,目前在工厂普遍应用的厌氧反应器通常按照满负荷排放量及高浓度的设计要求,对于低负荷排放量、低浓度污水排放时,厌氧反应器的运行操作管理难度大,微生物的繁殖不稳定,严重影响处理效果。

技术实现要素:

5.本实用新型实施例提供一种三相分离式升流厌氧污泥床,已解决现有技术中的问题。

6.本实用新型实施例采用下述技术方案:一种三相分离式升流厌氧污泥床,其特征在于,包括摆放架、生物反应器壳体、厌氧反应装置、搅拌装置、污泥回流装置和气水分离装置,所述生物反应器壳体设置在摆放架的顶部,所述厌氧反应装置设置在生物反应器壳体的内部,所述搅拌装置竖直设置在生物反应器壳体内部且与生物反应器壳体转动配合,所述污泥回流装置架设在摆放架的上方且连通至生物反应器壳体,所述气水分离装置位于生物反应器壳体上。

7.进一步的,所述厌氧反应装置包括污泥进料管、清水进料管、三个进泥管和三个进水管,所述污泥进料管和清水进料管环绕在生物反应器壳体的外侧壁上,三个进泥管相连通在污泥进料管上且延伸至污泥向生物反应器壳体内,三个进水管相连通在清水进料管上且延伸至污泥向生物反应器壳体。

8.进一步的,所述厌氧反应装置还包括支撑架、高压水泵和布水器,所述支撑架位于生物反应器壳体内,所述高压水泵位于支撑架的顶部,所述布水器位于支撑架上且布水器朝向搅拌装置设置,所述布水器与高压水泵相连通,所述高压水泵上设有延伸至生物反应器壳体外的移水管。

9.进一步的,所述搅拌装置包括搅拌桨、转动轴、搅拌电机和电机座,所述搅拌电机通过电机座固定在摆放架的底部,所述转动轴与搅拌电机的主轴连接且延伸至生物反应器壳体内,所述搅拌桨位于转动轴上。

10.进一步的,所述污泥回流装置包括污泥排出管和抽泥泵,所述污泥排出管位于摆放架的顶部且污泥排出管的进泥端延伸至生物反应器壳体内,所述抽泥泵位于污泥排出管上。

11.进一步的,所述支撑架的顶部设有水平设置的阻拦网格板。

12.进一步的,所述气水分离装置包括气水分离器、排气管和排水管,所述气水分离器位于生物反应器壳体内上端,所述排气管和排水管分别连通在气水分离器上。

13.本实用新型实施例采用的上述至少一个技术方案能够达到以下有益效果:

14.其一,通过搅拌装置对水和污泥进行搅拌,有利于让厌氧污泥和清水混合均匀,从而提高转化的效率,在反应完成后污泥回流装置将处理的污泥从生物反应器壳体内向外排出,气水分离装置对反应产生的水和气体进行分离。

15.其二,通过污泥回流装置,在对污泥进行生化反应后,抽泥泵工作通过污泥排出管将生物反应器壳体内产生沉淀的污泥和水向外排出。

附图说明

16.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

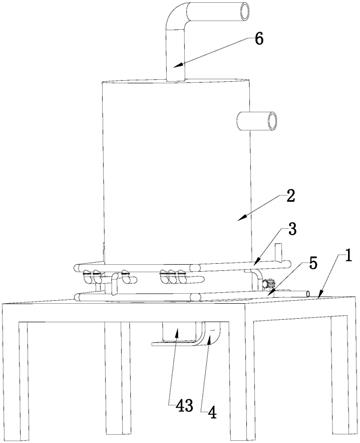

17.图1为本实用新型的立体结构示意图;

18.图2为本实用新型的立体结构剖视图示意图;

19.图3为本实用新型的局部立体结构示意图;

20.图4为本实用新型的厌氧反应装置和污泥回流装置的立体结构示意图一;

21.图5为本实用新型的厌氧反应装置和污泥回流装置的立体结构示意图二;

22.图6为本实用新型的厌氧反应装置的局部立体结构示意图;

23.图7为本实用新型的搅拌装置的立体结构示意图;

24.附图标记:摆放架1,生物反应器壳体2,厌氧反应装置3,污泥进料管31,清水进料管32,进泥管33,进水管34,支撑架35,高压水泵36,布水器37,阻拦网格板38,搅拌装置4,搅拌桨41,转动轴42,搅拌电机43,电机座44,污泥回流装置5,污泥排出管51,抽泥泵52,气水分离装置6,气水分离器61,排气管62,排水管63。

具体实施方式

25.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例

仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.下面结合图1至图7所示,本实用新型实施例提供了一种三相分离式升流厌氧污泥床,包括摆放架1、生物反应器壳体2、厌氧反应装置3、搅拌装置4、污泥回流装置5和气水分离装置6,所述生物反应器壳体2设置在摆放架1的顶部,所述厌氧反应装置3设置在生物反应器壳体2的内部,所述搅拌装置4竖直设置在生物反应器壳体2内部且与生物反应器壳体2转动配合,所述污泥回流装置5架设在摆放架1的上方且连通至生物反应器壳体2,所述气水分离装置6位于生物反应器壳体2上。工作原理:在对污水进行处理时,通过厌氧反应装置3将水和污泥向生物反应器壳体2内输送,生物反应器壳体2对污泥和水进行转化和反应,在转化的过程中通过搅拌装置4对水和污泥进行搅拌,有利于让厌氧污泥和清水混合均匀,从而提高转化的效率,在反应完成后污泥回流装置5将处理的污泥从生物反应器壳体2内向外排出,气水分离装置6对反应产生的水和气体进行分离。

27.具体地,所述厌氧反应装置3包括污泥进料管31、清水进料管32、三个进泥管33和三个进水管34,所述污泥进料管31和清水进料管环绕在生物反应器壳体2的外侧壁上,三个进泥管33相连通在污泥进料管31上且延伸至污泥向生物反应器壳体2内,三个进水管34相连通在清水进料管32上且延伸至污泥向生物反应器壳体2;在使用时污泥通过污泥进料管31向三个进泥管33进行输送至污泥向生物反应器壳体2内,清水通过清水进料管32向三个进水管34进行输送至污泥向生物反应器壳体2内,在生物反应器壳体2内清水与污泥进行生化反应。

28.具体地,所述厌氧反应装置3还包括支撑架35、高压水泵36和布水器37,所述支撑架35位于生物反应器壳体2内,所述高压水泵36位于支撑架35的顶部,所述布水器37位于支撑架35上且布水器37朝向搅拌装置4设置,所述布水器37与高压水泵36相连通,所述高压水泵36上设有延伸至生物反应器壳体2外的移水管;在清水与污泥进行生化反应时,高压水泵36通过移水管将清水抽取,通过布水器37向生物反应器壳体2内输送,使得反应的效果更好。

29.具体地,所述搅拌装置4包括搅拌桨41、转动轴42、搅拌电机43和电机座44,所述搅拌电机43通过电机座44固定在摆放架1的底部,所述转动轴42与搅拌电机43的主轴连接且延伸至生物反应器壳体2内,所述搅拌桨41位于转动轴42上;在使用时,通过搅拌电机43带动转动轴42转动,从而带动搅拌桨41旋转,可使厌氧污泥与清水进行搅拌转动,从而使清水和厌氧污泥混合均匀,清水与厌氧污泥进行混合接触,从微生物分解污水中有机物,将其转化成甲烷及二氧化碳气体。

30.具体地,所述污泥回流装置5包括污泥排出管51和抽泥泵52,所述污泥排出管51位于摆放架1的顶部且污泥排出管51的进泥端延伸至生物反应器壳体2内,所述抽泥泵52位于污泥排出管51上;在对污泥进行生化反应后,抽泥泵52工作通过污泥排出管51将生物反应器壳体2内产生沉淀的污泥和水向外排出。

31.具体地,所述支撑架35的顶部设有水平设置的阻拦网格板38;在进行反应时,阻拦网格板38可以对污泥产生的杂质和废渣进行阻拦,防止有杂质和废渣进入气水分离组件内。

32.具体地,所述气水分离装置6包括气水分离器61、排气管62和排水管63,所述气水分离器61位于生物反应器壳体2内上端,所述排气管62和排水管63分别连通在气水分离器61上;气水分离器61可以对反应产生的气体中的水气进行分离,水通过排水管63向外排出,气体通过排气管62向外排出。

33.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1