激光除锈装置和激光除锈小车的制作方法

1.本实用新型涉及机械设备领域,特别涉及一种激光除锈装置和激光除锈小车。

背景技术:

2.铁轨用于铁路上并与转辙器合作,令火车无需转向便能行走。轨道通常由两条平行的铁轨组成,铁轨固定放在轨枕上,轨枕之下为路碴。以钢铁制成的路轨,可以比其它物料承受更大的重量。

3.轨枕亦称枕木,或路枕,功用是把铁轨的重量分开散布,保持路轨固定,维持路轨的轨距。一般而言,轨道的底部为石砾铺成的路碴,路碴亦称道碴、碎石或道床,是为轨道提供弹性及排水功能。铁轨也可以铺在混凝土筑成的基座上,甚至嵌在混凝土里面。

4.然而,铁轨被雨水淋湿后可能会生锈,需要定期对铁轨进行除锈,由于铁轨太长,因此使用人工清理的话难度太大,将耗费较高的人力成本,且除锈所耗费时间较长,除锈效率也不高。

技术实现要素:

5.本实用新型的主要目的在于提出一种激光除锈装置,旨在解决现有的人工除锈方式所存在的除锈难度大、人力成本高、除锈效率低的技术问题。

6.为实现上述目的,本实用新型提出一种激光除锈装置,所述激光除锈装置包括安装框、可移动地设于所述安装框上的激光抛光机构和位于所述激光抛光机构下方的密封舱,所述密封舱包括内部中空的上舱体和下舱体,所述上舱体的上部开口处设有透明密封板,所述上舱体的下部开口与所述下舱体的上部开口对接,所述下舱体的下部开口与铁轨相适配,所述下舱体包括可相对开合的第一夹座与第二夹座,所述第一夹座与所述第二夹座分别位于所述上舱体的相对两侧。

7.优选地,所述激光除锈装置还包括用于驱动所述第一夹座与所述第二夹座开合的驱动机构,所述驱动机构包括两间隔设于所述安装框上的反向丝杆、用于驱动所述反向丝杆转动的第一电机和设于两所述反向丝杆之间的同步组件,所述第一电机设于所述安装框上并与两所述反向丝杆中的一个传动连接,所述第一夹座与所述第二夹座分别套设于两所述反向丝杆上。

8.优选地,所述激光除锈装置还包括设于所述安装框上并与两所述反向丝杆中的另一个传动连接的手轮。

9.优选地,所述激光抛光机构包括设于所述安装框上的第二电机、与所述第二电机的输出轴连接的直线模组、与所述直线模组的输出执行端连接的滑座和设于所述滑座上的激光抛光头。

10.优选地,所述安装框上设有用于抽除所述密封舱内氧气的抽氧孔。

11.优选地,所述安装框上设有用于充入惰性气体于所述密封舱内的进气孔。

12.优选地,所述透明密封板为光学镜片。

13.本实用新型还提出一种激光除锈小车,包括前述所记载的激光除锈装置,所述激光除锈装置包括安装框、可移动地设于所述安装框上的激光抛光机构和位于所述激光抛光机构下方的密封舱,所述密封舱包括内部中空的上舱体和下舱体,所述上舱体的上部开口处设有透明密封板,所述上舱体的下部开口与所述下舱体的上部开口对接,所述下舱体的下部开口与铁轨相适配,所述下舱体包括可相对开合的第一夹座与第二夹座,所述第一夹座与所述第二夹座分别位于所述上舱体的相对两侧。

14.优选地,所述激光除锈小车还包括设于所述车架上的真空泵和惰性气体瓶。

15.优选地,所述激光除锈小车还包括设于所述车架上、用于吸除所述密封舱内灰尘的吸尘器。

16.与现有技术相比,本实用新型实施例的有益技术效果在于:

17.本实用新型所提出的激光除锈装置,其利用激光抛光机构对铁轨表面进行除锈处理,相较于人工除锈,其除锈效率得到提高,并且能够降低除锈难度,减少人力成本。

附图说明

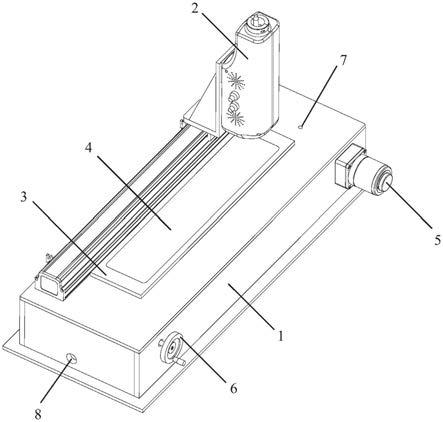

18.图1为本实用新型一实施例中的激光除锈装置的结构示意图;

19.图2为图1所示的激光除锈装置的爆炸结构示意图;

20.图3为图2中所示的激光除锈装置未装配激光抛光机构时的结构示意图;

21.图4为图2中所示的密封舱的结构示意图;

22.图5为图4所示的密封舱在另一视角下的结构示意图;

23.图6为图2中所示的密封舱的爆炸结构示意图;

24.图7为本实用新型一实施例中的激光除锈小车的结构示意图;

25.图8为图7中a处局部放大示意图;

26.图9为图7所示的激光除锈小车未装配外罩时的结构示意图;

27.图10为图9中所示的车轮组件的结构示意图。

具体实施方式

28.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例一

30.请参见图1-6,本实用新型提出一种激光除锈装置,包括安装框1、可移动地设于安装框1上的激光抛光机构2和位于激光抛光机构2下方的密封舱3,密封舱3包括内部中空的上舱体31和下舱体32,上舱体31的上部开口处设有透明密封板4,上舱体31的下部开口与下舱体32的上部开口对接,下舱体32的下部开口与铁轨01相适配,下舱体32包括可相对开合的第一夹座321与第二夹座322,第一夹座321与第二夹座322分别位于上舱体31的相对两侧。

31.本实用新型所提出的激光除锈装置,先控制第一夹座321与第二夹座322打开,以

使得下舱体32的下部开口扩大,而后再将第一夹座321与第二夹座322对应铁轨01安装,然后控制第一夹座321与第二夹座322闭合,直至第一夹座321与第二夹座322分别夹持于下舱体32的两相对侧壁上,此时,下舱体32的下部开口被铁轨01所封闭,而上舱体31的上部开口又被透明密封板4所封闭,从而使得铁轨01可在密封空间内进行激光除锈,避免铁轨01在激光抛光过程中被氧化。待第一夹座321与第二夹座322闭合夹持后,通过上方的激光抛光机构2对密封舱3内的铁轨01表面进行除锈,除锈过程中激光抛机构可沿着铁轨01的长度方向往复移动,从而实现对于铁轨01的自动除锈。

32.在对铁轨01表面进行除锈时,激光抛光机构2所发射的激光将经由透明密封板4照射于铁轨01表面,透明密封板4在此的主要作用在于密封,避免激光除锈过程中有外部空气进入于密封舱3内,从而保证激光除锈过程中铁轨01不会被外部空气所氧化。

33.本实用新型所提出的上舱体31为内部中空结构,其上下部均开设有开口,上部开口用于供激光抛光机构2所发射的激光照射于其内,下部开口用于与下舱体32的上部开口对接。下舱体32的上部开口由第一夹座321与第二夹座322围合形成,下舱体32的下部开口也由第一夹座321与第二夹座322围合形成,第一夹座321与第二夹座322可相对开合,以使得第一夹座321与第二夹座322可安装于铁轨01上。

34.实施例二

35.请参见图2-4,本实用新型实施例所提出的激光除锈装置还包括用于驱动第一夹座321与第二夹座322开合的驱动机构5,驱动机构5包括两间隔设于安装框1上的反向丝杆51、用于驱动反向丝杆51转动的第一电机52和设于两反向丝杆51之间的同步组件53,第一电机52设于安装框1上并与两反向丝杆51中的一个传动连接,第一夹座321与第二夹座322分别套设于两所述反向丝杆51上。本实施例中,安装框1的内部中空,其内部设有两个间隔预设距离的反向丝杆51,反向丝杆51的两端分别与安装框1的两相对侧壁转动连接,电机与其中一个反向丝杆51传动连接,驱动与其连接的反向丝杆51转动。两个反向丝杆51之间安装有同步组件53,同步组件53可以是“同步带+同步轮”,也可以是“链条+链轮”等,包括但不限于此,本领域技术人员可根据实际情况进行设计。由于两个反向丝杠之间安装有同步组件53,因此,另一个反向丝杆51也将在电机的驱动下转动,又因为第一夹座321与第二夹座322的两端均分别套设于两个反向丝杆51上,所以第一夹座321与第二夹座322将在两个反向丝杆51上相向或背向移动,从而实现对于第一夹座321与第二夹座322的开合。

36.实施例三

37.请参见图2-4,本实用新型实施例所提出的激光除锈装置还包括设于安装框1上并与两反向丝杆51中的另一个传动连接的手轮6。本实施例中,在对激光除锈装置进行初次调试时,可利用手轮6调节第一夹座321与第二夹座322,具体的,通过手轮6带动第一夹座321与第二夹座322移动,在第一夹座321与第二夹座322移动过程中,电机端的编码器将记录电机的转动数据,待第一夹座321与第二夹座322闭合后,电机的编码器将其所检测到的电机转动数据发送给控制器,在后续的使用中,控制器再据此转动数据控制电机转动,以使得第一夹座321与第二夹座322完全闭合。

38.实施例四

39.请参见图2,本实用新型实施例所提出的激光抛光机构2包括设于安装框1上的第二电机21、与第二电机21的输出轴连接的直线模组22、与直线模组22的输出执行端连接的

滑座23和设于滑座23上的激光抛光头24。本实施例中,通过第二电机21驱动直线模组22的丝杆转动,丝杆转动将带动套设于其上的螺母在丝杆上移动,螺母与滑座23连接,滑座23将跟随螺母移动,激光抛光头24设于滑座23上,激光抛光头24也将跟随螺母移动,从而带动激光抛光头24沿着铁轨01的长度方向移动,进而对预设长度的铁轨01的表面进行除锈。

40.实施例五

41.请参见图1-2,本实用新型实施例所提出的安装框1上设有用于抽除密封舱3内氧气的抽氧孔7。本实施例中,为避免铁轨01在除锈过程中发生氧化,因此需要将密封舱3内的空气抽出,具体的,通过真空泵将密封舱3内的空气抽除,真空泵与抽氧孔7之间通过气管连接。作为优选,在密封舱3内设有氧气浓度传感器,以通过氧气浓度传感器实时监测密封舱3内的氧气浓度,当密封舱3内的氧气浓度降低至预设阈值时,则可停止对密封舱3内的空气的抽除。

42.实施例六

43.请参见图1-2,本实用新型实施例所提出的安装框1上设有用于充入惰性气体于密封舱3内的进气孔8。本实施例中,在将密封舱3内的空气抽除后,再通过进气孔8将惰性保护气体充入于密封舱3内,具体的,通过惰性气体瓶将惰性保护气体充入,惰性气体瓶与进气孔8之间通过气管连接。作为优选,在将惰性气体充入过程中,氧气浓度传感器也将实时监测密封舱3内的氧气浓度,以保证监测到的氧气浓度低于预设阈值。

44.实施例七

45.本实用新型实施例所提出的透明密封板4为光学镜片。本实施例中,光学镜片不仅能够起到密封以及透光的作用,还能够避免激光损耗,该光学镜片具体可采用石英材料制成。

46.实施例八

47.请参见图7-10,本实用新型提出一种激光除锈小车,包括车架10、激光发生器20、若干设于车架10上的车轮组件30和两个激光除锈装置40,两个激光除锈装置40分别设于车架10的相对两侧。激光除锈装置40的具体结构参照上述实施例,由于本激光除锈小车采用了上述所有实施例的所有技术方案,因此至少具有上述实施例的技术方案所带来的全部技术效果,在此不再一一赘述。

48.本实施例中,两个激光除锈装置40间隔设于车架10上,两个激光除锈装置40的间距与两条平行铁轨01的间距相同,如此便可将激光除锈小车安装于两条平行铁轨01上,以通过激光除锈小车同时对两条平行铁轨01进行抛光除锈。具体的,在需要进行铁轨01除锈时,先将激光除锈小车安装于两条平行铁轨01上,而后再控制第一夹座321与第二夹座322闭合,从而使得铁轨01处于密封空间内,然后再控制激光发生器20产生激光给激光抛光头24,激光抛光头24将在第二电机21的驱动下沿着铁轨01的长度方向往复移动,从而实现对于铁轨01的自动除锈。在除锈完成后,控制第一夹座321与第二夹座322打开,而后再控制车轮组件30转动,以通过车轮组件30带动激光除锈小车沿着铁轨01前进预设距离,然后再对新的铁轨01段进行除锈,如此循环往复。

49.作为优选,请参见图10,本实用新型实施例所提出的车轮31组件30包括有车轮31、与车架10连接的车轮安装座32和用于驱动车轮31转动的第三电机33,车轮31的一端构造有转轴,车轮31通过转轴与车轮安装座32转动连接,转轴上设有第一同步轮34,电机轴上设有

第二同步轮35,第一同步轮34与第二同步轮35可以是齿轮,也可以是同步带轮,本领域技术人员可根据实际情况进行设计。本实施例中,第一同步轮34与第二同步轮35为齿轮,第一同步轮34与第二同步轮35相互啮合,两者可以直接啮合,也可以通过车轮安装座32上设置的第三同步轮36间接啮合,也即:第一同步轮34与第三同步轮36啮合,第三同步轮36与第二同步轮35啮合。此外,车轮31组件30还包括有编码器,通过编码器可记录激光除锈小车的行程。

50.进一步的,本实用新型实施例所提出的激光除锈小车还包括有设于车架10上的电控组件50和激光传感器,电控组件50用于控制激光发生器20、激光抛光机构2、密封舱3等,激光传感器用于检测激光除锈小车前方的障碍物,若激光除锈小车在前进时检测到障碍物,则控制激光除锈小车停止并发出报警提示。

51.更进一步的,本实用新型实施例所提出的激光除锈小车还包括有gps定位模块和通信模块,gps定位模块用于对激光除锈小车进行实时定位,通信模块用于与智能移动终端进行通信,通过智能移动终端上的app可绑定激光除锈小车,实现对于激光除锈小车的电量监控、气体检测、行程监测、报警反馈等功能。

52.实施例九

53.请参见图9,本实用新型实施例所提出的激光除锈小车还包括设于车架10上的真空泵60和惰性气体瓶70。本实施例中,真空泵60和惰性气体瓶70分别通过气管与密封舱3连接,真空泵60用于抽除密封舱3内的空气,以将密封舱3内的氧气抽除,避免铁轨01在除锈过程中发生氧化,惰性气体瓶70用于产生惰性保护气体,比如氮气,而后将产生的氮气充入于密封舱3内。

54.实施例十

55.请参见图9,本实用新型实施例所提出的激光除锈小车还包括设于车架10上、用于吸除密封舱3内灰尘的吸尘器80。本实施例中,激光抛光机构2在对铁轨01进行除锈过程中会产生灰尘及烟雾等污染物,为避免灰尘及烟雾等污染物飘向空气中,可在除锈完成后通过吸尘器80吸除密封舱3内的灰尘及烟雾等污染物,从而避免激光除锈对环境造成污染。

56.以上的仅为本实用新型的部分或优选实施例,无论是文字还是附图都不能因此限制本实用新型保护的范围,凡是在与本实用新型一个整体的构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1