一种氯碱行业用除铵系统的制作方法

1.本实用新型涉及化工设备领域,具体而言,涉及一种氯碱行业用除铵系统。

背景技术:

2.在绝大部分的氯碱生产企业中,电解原料都是原盐(氯化钾或者氯化钠)或者卤水,而电解原料中往往含有铵(有机氨、无机氨及氨的总称),若电解原料中的铵没有被有效去除,则会参与电解反应生成三氯化氮。

3.三氯化氮在常温下为黄色粘稠的油状、挥发性有毒液体,有刺激性气味,熔点

‑

40℃,沸点71℃,密度1.65g/cm3(20℃),极不稳定,稍加震动或光照就会发生爆炸性分解。若液氯生产企业,则三氯化氮的存在威胁就更大,因为该物质比氯气更易被液化。在排污过程中,若因操作不当或者开关阀门过快则都会引起小范围的爆炸,最终,引起大量的液氯汽化扩散,造成人员中毒或者严重的环境污染。

4.为了消除三氯化氮的威胁,目前各企业都想方设法增添额外的除氨设施设备,但现有的除铵流程主要是;电解出来的淡盐水—真空脱氯—化学脱氯—送入化盐桶—折流槽—一次精制(加精制剂过滤)—除铵(额外加氧化剂,如氯气、次氯酸钠反应,之后吹脱)—二次精制—送入电解槽,通过真空脱氯和化学脱氯,使淡盐水中的游离氯脱除至<20ppm后再送入化盐桶进行化盐。其中,传统真空脱铵是盐水精制工序中通过单独的脱铵塔进行;化学脱氯的方法需要加入二氧化硫,生成的硫酸根,而硫酸根需要通过后续盐水精制工序加入氯化钡去除,不仅成本高,且具有剧毒性。因此,现有的除铵方式不仅能源消耗巨大,且效果不好,况且,要想相对完全的去除,还要额外消耗大量的辅料,大大增加了生产成本。

技术实现要素:

5.本实用新型的目的在于提供一种氯碱行业用除铵系统,不仅在脱氯过程中不需要加入大量盐酸,且后期也不用增加过多的碱液来中和酸,减少了化学方法(如:加入so2等双性物质)除尽淡盐水中的游离氯步骤,降低了运行成本,增加了安全性。

6.为实现本实用新型目的,采用的技术方案为:

7.一种氯碱行业用除铵系统,包括脱氯塔和化盐桶,所述脱氯塔上设有盐水进口管,且脱氯塔内呈真空状态,所述脱氯塔与化盐桶之间通过脱氯淡盐水管连接,脱氯淡盐水管或化盐桶上还设有进气管道,且化盐桶上设有投料口。

8.进一步的,所述脱氯塔上连接有抽真空管道。

9.进一步的,所述脱氯淡盐水管的出口端延伸至化盐桶底部。

10.进一步的,所述脱氯淡盐水管的出口端水平布设,且脱氯淡盐水管的出口端开设有多个通孔。

11.进一步的,所述脱氯淡盐水管上还设有碱液管道,且碱液管道上设有自动调节阀,且脱氯淡盐水管上还设有ph检测器,ph检测器与自动调节阀连接。

12.进一步的,所述脱氯淡盐水管上还设有orp在线检测装置。

13.进一步的,所述脱氯淡盐水管上还设有脱氯盐水泵。

14.进一步的,所述投料口上还设有阻挡格栅网,且化盐桶或投料口上还设有加水管道。

15.进一步的,还包括吸收塔,吸收塔与化盐桶之间连接有送气管道,且吸收塔上还设有排空管道。

16.进一步的,所述吸收塔底部与吸收塔上部之间还连接有碱液循环管路,且碱液循环管路上还设有碱液循环泵。

17.进一步的,还包括折流槽和粗盐水槽,且化盐桶、折流槽和粗盐水槽依次连接。

18.一种氯碱行业用除铵方法,将电解出来的淡盐水进行真空脱氯,使脱氯淡盐水中游离氯在100~150ppm,并向脱氯淡盐水中加入原料盐和压缩空气,脱析出ncl

x

气体、n2和未反应的氯气。

19.进一步的,向脱氯淡盐水中加入碱液,使脱氯后的淡盐水ph值为8~12。

20.进一步的,脱氯淡盐水ph值为8.5~10.5。

21.进一步的,脱氯淡盐水ph值为8.5~9.5。

22.进一步的,脱氯后实时检测脱氯淡盐水中的游离氯含量。

23.进一步的,除铵后的ncl

x

气体、n2和未反应的氯气采用5%~15%的烧碱溶液吸收。

24.本实用新型的有益效果是,

25.1、直接对电解槽出口的淡盐水进行处理,使脱氯过程中不需要加入大量的盐酸,且使脱氯塔送出的淡盐水中游离氯的含量在100~150ppm,从而使后期在化盐桶内反应时不需要增加太多的碱液来中和酸,减少了化学方法(如:加入so2等双性物质)除尽淡盐水中的游离氯步骤,降低了运行成本。

26.2、整个除铵过程中不需要中间贮存槽(配水桶/槽),减少了淡盐水的热量散失,节约了热能消耗。

27.3、通过采用本实用新型提供的除铵系统,大大降低了氨含量,减少了三氯化氮的生成,降低了液氯冷冻岗位的威胁,保证了人身和财产安全。

附图说明

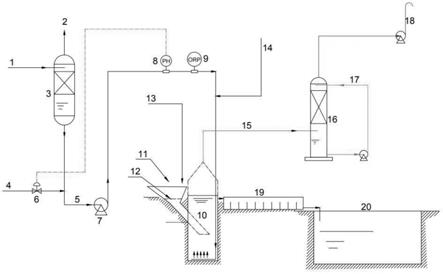

28.图1是本实用新型提供的氯碱行业用除铵系统的系统图。

29.附图中标记及相应的零部件名称:

30.1、盐水进口管,2、抽真空管道,3、脱氯塔,4、碱液管道,5、脱氯淡盐水管,6、自动调节阀,7、脱氯盐水泵,8、ph检测器,9、orp在线检测装置,10、化盐桶,11、投料口,12、阻挡格栅网,13、加水管道,14、进气管道,15、送气管道,16、吸收塔,17、碱液循环管路,18、排空管道,19、折流槽,20、粗盐水槽。

具体实施方式

31.下面通过具体的实施例子并结合附图对本实用新型做进一步的详细描述。

32.如图1所示,本实用新型提供的一种氯碱行业用除铵系统,包括脱氯塔3和化盐桶10,脱氯塔3内部呈真空状态,脱氯塔3上设有盐水进口管1,而脱氯塔3内具有填料环,填料环的上方具有分配器,通过盐水进口管1送入到脱氯塔3的盐水进入到分配器上,分配器将

淡盐水均匀分布,均匀分布的淡盐水并通过填料环再次分配自然下落,从而增加表面蒸发/脱氯面积;同时,脱氯塔3在对淡盐水真空脱氯过程中加入酸,并配合脱氯塔3内的真空环境,使淡盐水中的绝大部分氯气被脱析出来。所述脱氯塔3与化盐桶10之间通过脱氯淡盐水管5连接,使脱析出来的氯气和淡盐水通过脱氯淡盐水管5送入到化盐桶10内,且脱氯淡盐水管5上还并联有进气管道14,进气管道14主要用于向化盐桶10中加入压缩空气,而化盐桶10上设有投料口11,投料口11主要用于向化盐桶10中加入固体原料,使淡盐水与固体原料逆向接触时,并加入压缩空气,使脱氯淡盐水与固体原料充分反应,从而得到的ncl

x

和n2等物质带出离开水面,从而除去了淡盐水中的氮氯气体物质、n2和未反应而溢出的氯气。

33.电解槽出来的淡盐水温度在85℃左右,游离氯>500ppm。现有传统除铵工艺,须经过真空脱氯和化学脱氯,将游离氯控制在<20ppm,真空脱氯过程中需要消耗大量盐酸,增加了后续中和碱液用量,化学脱氯过程中,需要加入二氧化硫,生成的硫酸根离子也需要后续精制过程加入氯化钡去除,由于氯化钡的成本高且有剧毒,也增加了成本和工人风险。若将电解槽出来的游离氯>500ppm的淡盐水不经脱氯处理直接用于化盐,虽能够达到除铵的效果,但化盐桶中原盐铵含量并不能完全消耗游离氯,因此对化盐桶的密闭性要求非常高,否则一旦泄露会造成人员氯气中毒,且这样也会加大吸收塔的设备负荷。本实用新型针对上述两种除铵工艺存在的缺陷,通过将电解槽出来的游离氯>500ppm的淡盐水经过一次真空脱氯,使淡盐水中游离氯含量控制在100~150ppm,并将游离氯含量在100~150ppm的脱氯淡盐水送入到化盐桶10内进行反应脱氨,该除铵方式存在有以下优势:1、能够减少真空脱氯中盐酸的用量,进而减少后续中和碱液用量;2、简化工艺流程,取消了化学脱氯工序,避免额外硫酸根离子生成,避免后续盐水精制工序中氯化钡沉淀剂的使用;3、能够有效消耗化盐桶原盐中铵含量,也大大降低化盐桶中游离氯的含量,降低对化盐桶密闭性的要求,排除工人氯气中毒风险;4、大大降低吸收塔的设备负荷,降低设备风险。

34.在一些实施方式中,所述脱氯塔3上连接有抽真空管道2,抽真空管道2与真空泵连接,通过真空泵对脱氯塔3内进行真空抽吸,不仅使脱氯塔3内保持真空状态,且使脱氯塔3脱析出的绝大部分氯气通过真空泵抽出后送入到氯气系统中进行下一步处理。

35.在一些实施方式中,所述脱氯淡盐水管5的出口端延伸至化盐桶10底部,不仅使脱氯淡盐水通过脱氯淡盐水管5送入到化盐桶10内时,随着化盐桶10内淡盐水逐渐增多,新进入到化盐桶10内的淡盐水会对化盐桶10内的淡盐水进行搅动,且使淡盐水加入完毕后,通过进气管道14进入的压缩空气从脱氯淡盐水管5的出口端进入到化盐桶10内后,压缩空气可对化盐桶10内的物质进行自下而上的搅动,不仅使化盐桶10内的反应更加充分,且使反应后生成的ncl

x

气体物质、n2和未反应而溢出的氯气可充分的溢出化盐桶10水面。

36.在一些实施方式中,所述脱氯淡盐水管5的出口端水平布设,且脱氯淡盐水管5的出口端开设有多个通孔,多个通孔沿脱氯淡盐水管5的水平部均匀间隔排布,使通过脱氯淡盐水管5送入到压缩空气更加分散,使压缩空气进入到化盐桶10内后,化盐桶10内的物质搅动更加均匀,使化盐桶10内的反应更加充分,使化盐桶10内的反应效果更好。此处,脱氯淡盐水管5的出口端还可设置成螺旋盘绕状或分散状,从而使脱氯淡盐水管5出口端的通孔相对化盐桶10底部均匀分散,以保证脱氯淡盐水与固体原料反应更加彻底。

37.在一些实施方式中,所述脱氯淡盐水管5进口端上还并联安装有碱液管道4,碱液管道4主要用于向化盐桶10中加入碱液,且碱液管道4上设有自动调节阀6,而脱氯淡盐水管

5上还设有ph检测器8,ph检测器8用于实时检测脱氯淡盐水ph值,ph检测器8将检测到的ph值反馈给自动调节阀6,自动调节阀6接收到ph值后与预设ph值进行对比,预设ph值为8~12,当检测到的ph值小于预设ph值时,自动调节阀6打开,通过碱液管道4向脱氯淡盐水中加入碱液,使通过脱氯淡盐水管5送入到化盐桶10后与固体原料的反应更加充分。

38.在一些实施方式中,所述脱氯淡盐水管5上还设有orp在线检测装置9,orp在线检测装置9用于在线监测脱氯淡盐水中游离氯的含量,使脱氯淡盐水中游离氯的含量保持在100~150ppm之间,当orp在线检测装置9检测出的游离氯含量较高时,则需向脱氯淡盐水中加入碱液,不仅可以中和真空脱氯过程中加入的酸,且碱液还可去除脱氯淡盐水中多余的游离氯,从而保证进入化盐桶10内的脱氯淡盐水保持碱性,使脱氯淡盐水与固体原料反应时具有足够的游离氯,使脱氯淡盐水与固定原料反应时能够促进氨气溢出,从而促进氨气与clo

‑

反应生成氯胺。反应的化学方程式如下:

39.nh

4+

+oh

‑

——nh4oh;

40.nh4oh——nh3·

h2o;

41.nh3+clo

‑

——nh2cl+oh

‑

。

42.在一些实施方式中,所述脱氯淡盐水管5上还设有脱氯盐水泵7,脱氯盐水泵7主要用于将在脱氯塔3中脱氯后的脱氯淡盐水抽送至化盐桶10内。

43.在一些实施方式中,所述投料口11呈漏斗状,投料口11下端延伸至化盐桶10的底部,当固体原料通过投料斗送入到化盐桶10内时,固体原料直接进入到化盐桶10底部,配合通过脱氯淡盐水管5排出的压缩空气,使固体原料在脱氯淡盐水中自下而上进行翻滚,使固体原料与脱氯淡盐水的反应更加充分彻底;同时,投料口11内还安装有阻挡格栅网12,当固体原料通过投料口11加入化盐桶10内时,阻挡格栅网12可对固体原料中大的机械杂质或者编织袋之类的物质进行筛分,避免机械杂质对脱氯淡盐水管5上的通孔和化盐桶10的出水管造成堵塞。

44.在一些实施方式中,所述投料口11上还设有加水管道13,加水管道13可向化盐桶10中补充水源,且还可辅助投入固体原料,使固体原料顺利的沿投料口11进入到化盐桶10底部,使固体原料的添加更加方便。

45.在一些实施方式中,除铵系统还包括吸收塔16,吸收塔16内具有5%~15%的烧碱溶液,吸收塔16与化盐桶10之间连接有送气管道15,送气管道15进口端位于化盐桶10顶部,通过送气管道15将化盐桶10中反应产生的ncl

x

气体物质、n2和未反应而溢出的氯气送入到吸收塔16中,通过5%~15%的烧碱溶液对ncl

x

气体物质和溢出的氯气进行吸收,而与5%~15%的烧碱溶液不反应的n2等气体则直接通过吸收塔16上的排空管道18排放到大气中即可。

46.在一些实施方式中,所述吸收塔16底部与吸收塔16上部之间还连接有碱液循环管路17,碱液循环管路17上还设有碱液循环泵,使ncl

x

气体物质和未反应而溢出的氯气在通过5%~15%的烧碱溶液吸收后,未反应的气体向上运动,未反应的气体在向上运动过程中,碱液循环管路17可将吸收塔16底部的5%~15%的烧碱溶液抽吸喷淋,使残留的气体再次通过5%~15%的烧碱溶液进行循环吸收,使有害气体的吸收更加彻底,避免有害气体排放到大气中。

47.在一些实施方式中,本除铵系统还包括折流槽19和粗盐水槽20,使除铵后的淡盐

水送入到折流槽19内进行精制,而精制后的合格的混合盐水则直接送入到粗盐水槽20中。

48.本除铵系统使电解槽电解后的淡盐水直接送入到脱氯塔3中脱析出大部分的氯气,并在大部分氯气脱析后直接送入到化盐桶10中与原料盐进行反应,相对于现有技术,不仅省去了化学脱氯、除铵步骤和精制次数,省去了化学脱氯、除铵、精制步骤中所需的原料和设备,且使除氯和除铵效果更好,降低了设备的运行成本;同时,本除铵系统在除铵过程中对化盐桶10的密封性要求不高,使ncl

x

气体物质和未反应而溢出的氯气在通过吸收塔16进行吸收时不会增大吸收塔16的负荷。

49.本实施方式中还提供了一种氯碱行业用除铵方法,将通过电解槽电解后的淡盐水送出后在环境下进行脱氯处理,并在真空脱氯过程中加入酸,从淡盐水中脱析处将淡盐水中大部分的氯气,脱析出的氯气可直接送入到氯气系统中进行下一步处理,而脱氯处理后的脱氯淡盐水中的游离氯含量在100~150ppm,并向脱氯淡盐水中加入固体原料和压缩空气,使固体原料与脱氯淡盐水反应,从而得到ncl

x

和n2,使淡盐水中的铵被脱析出来,而固体原料与脱氯淡盐水反应过程中未反应的氯气也会直接溢出。

50.在一些实施方式中,由于电解槽电解后送出的淡盐水温度为85℃,在真空脱氯工序加入盐水调节至ph值为1.5~2.0,可加快氯气的脱出,为了使脱氯淡盐水与固体原料进行充分反应,还可向脱氯淡盐水中加入碱液,并使加入碱液后的脱氯淡盐水的ph值为8~12,不仅促进氨气溢出,且促进氨气与clo

‑

反应生成氯胺。优选的,脱氯淡盐水ph值为8.5~10.5;优选的,脱氯淡盐水ph值为8.5~9.5。

51.在一些实施方式中,在脱氯后,实时检测脱氯淡盐水中的游离氯含量,当脱氯淡盐水中的游离氯含量>100~150ppm时,则需向脱氯淡盐水中加入碱液,不仅可以中和真空脱氯过程中加入的酸,且碱液还可去除脱氯淡盐水中多余的游离氯,以保证脱氯淡盐水中游离氯的含量保持在100~150ppm,促进脱氯淡盐水后续与固体原料的反应中氨气的溢出和氯氨的生成。反应的化学方程式如下:

52.nh

4+

+oh

‑

——nh4oh;

53.nh4oh——nh3·

h2o;

54.nh3+clo

‑

——nh2cl+oh

‑

。

55.在一些实施方式中,除铵后的ncl

x

气体采用碱液吸收,而除铵过程中未反应的氯气也会直接溢出,未反应的氯气会随ncl

x

气体被碱液吸收,而未被碱液吸收的n2等则直接排放到大气中即可。此处,用于对ncl

x

气体、氯气吸收的碱液为5%~15%的烧碱溶液。

56.上述除铵方法也可基于本实施例中提供的除铵系统进行设置,当上述除铵方法基于除铵系统设置时,通过盐水进口管1将电解槽电解后的淡盐水送入到脱氯塔3中,进入脱氯塔3内的淡盐水通过氯塔顶部分配器进行均匀分布,并在分布后通过塔内的填料环再次分配自然下落,以增加表面蒸发/脱氯面积,同时,向除氯塔中加入酸,并通过真空泵对脱氯塔3内进行真空抽吸,真空抽吸时,脱氯塔3脱析出的氯气随抽真空管道2送入到氯气系统中进行下一步处理。

57.脱氯后的脱氯淡盐水通过脱氯淡盐水管5送入到化盐桶10内,而脱氯淡盐水在输送过程中,orp在线检测装置9对脱氯淡盐水中的游离氯进行监测,ph检测器8对脱氯淡盐水的ph值进行监测。

58.当ph检测器8检测到ph值低于8~12,且游离氯含量>100~150ppm时,通过碱液管

道4向脱氯淡盐水中加入碱液。脱氯淡盐水加入到化盐桶10后内,通过送气管道15向化盐桶10中加入压缩空气,并通过投料口11向化盐桶10中加入固体原料,压缩空气自下而上将化盐桶10中的脱氯淡盐水和固体原料搅动,使脱氯淡盐水与固体原料充分反应的同时,压缩空气带动脱氯淡盐水与固体原料反应产生的ncl

x

气体、n2溢出脱氯淡盐水水面,而固体原料与脱氯淡盐水反应过程中未反应的氯气也会随压缩空气溢出脱氯淡盐水水面。

59.溢出的氯气、ncl

x

气体、n2则通过送气管道15送入到吸收塔16,氯气、ncl

x

气体通过吸收塔16内5%~15%的烧碱溶液进行吸收,最后,与5%~15%的烧碱溶液不反应的气体则通过排空管道18排放到大气中。通过固体原料与脱氯淡盐水反应脱氨后的盐水则直接送入到折流槽19内,通过向折流槽19内加入精制剂进行精制,精制完成的合格混合盐水则送入到粗盐水槽20内。

60.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1