一种带螺旋蒸汽管的水汽蒸发系统的制作方法

1.本实用新型涉及半导体和光伏领域,特别是一种带螺旋蒸汽管的水汽蒸发系统。

背景技术:

2.现有技术中,bbr3低压扩散炉在工艺过程后,会逐渐残留硼酸等物质在工艺腔室内壁和炉口与炉门位置,属于粘性状,多炉次工艺过程后,炉门即被炉口残留积存的粘性物质粘连,不能正常打开炉门,工艺管内壁同样有粘性物质残留,对于工艺腔室内部的片舟进行粘连,此种状况下就需要停止工作,加热器断电降温,等1050℃的工作温度降低到接近室温后,对套装在加热器内部的工艺管腔室进行拆卸、清洗或更换,一次拆卸或更换需要至少两个班次的时间,其中降温时间需要12-15小时,拆换需要2-3小时,浪费产能,增加工作人员的工作量,还可能在拆卸、清洗、更换中损坏工艺管腔室(石英材质)。

技术实现要素:

3.本实用新型的目的是为了解决上述问题,设计了一种带螺旋蒸汽管的水汽蒸发系统。

4.实现上述目的本实用新型的技术方案为,一种带螺旋蒸汽管的水汽蒸发系统,包括供水系统,用于提供定量纯水,和供气系统,用于提供定量携带气,所述供水系统和供气系统通过气水三通与蒸汽管连通,并将纯水和携带气混合形成气水混合物,所述蒸汽管为螺旋状,所述蒸汽管被蒸发加热器环抱,用于给所述蒸汽管提供高温环境,汽化气水混合物。

5.作为对本实用新型的进一步说明,所述供水系统包括带有水位计且密闭的微正压小水罐,所述微正压小水罐通过小水罐进气管连通控压进气管,所述小水罐进气管底端与预设最高水面间留有间隙,用于提供预设压力的气体,挤压所述微正压小水罐内纯水,所述微正压小水罐还插有小水罐出水管,所述小水罐出水管底端与所述微正压小水罐底面间留有间隙,且低于预设最低水面。

6.作为对本实用新型的进一步说明,所述微正压小水罐还插有小水罐补水管,所述小水罐补水管设有阀门,所述小水罐补水管底端与预设最高水面间留有间隙。

7.作为对本实用新型的进一步说明,所述小水罐出水管设有压力表,用于调整小水罐进气管的气体压力并显示小水罐出水管的压力值。

8.作为对本实用新型的进一步说明,所述小水罐出水管设有水阀门,用于控制是否需要进水,和水流量计,用于精确控制进水量。

9.作为对本实用新型的进一步说明,所述供气系统包括携带气进气管,所述携带气进气管设有气门阀。

10.作为对本实用新型的进一步说明,所述携带气进气管还设置气流量计,用于精确控制进气量。

11.作为对本实用新型的进一步说明,所述蒸发加热器两端设置加热器保温盖。

12.作为对本实用新型的进一步说明,还包括外壳,用于保护整个水汽蒸发系统,所述外壳通过支架支撑。

13.作为对本实用新型的进一步说明,所述蒸汽管另一端通过带阀门的连接管连接带阀门的工艺进气管,所述工艺进气管连通工艺腔室。

14.其有益效果在于,一种带螺旋蒸汽管的水汽蒸发系统中特别优化了水汽蒸发核心部件的结构,将现有技术中的直管状蒸汽管优化为螺旋状蒸汽管,3倍延长了蒸汽管在蒸发加热器内部高温区的受热长度,可以让纯水在同样的蒸发加热器长度和温度参数不变的情况下更容易实现进入纯水的全部蒸汽化,汽化的效果更完美;同时螺旋状蒸汽管在保证进入的微量纯水完全汽化的条件下,可以缩短蒸发加热器的长度,更加有利于减小水汽蒸发系统的空间,实现精巧化,小型化;此外,在蒸发加热器两端设置了加热器保温盖,更好的保持了蒸发加热器内部汽化加热腔的温度不流失,更优的实现蒸发加热器温度的充分利用,节省能源,也同样对缩短蒸发加热器长度起到有力作用。

附图说明

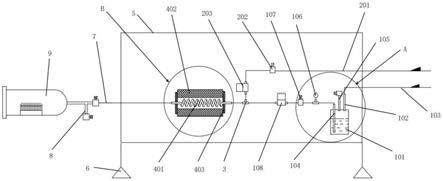

15.图1是本实用新型的结构示意图;

16.图2是图1中a部分的局部放大结构示意图;

17.图3是图1中b部分的局部放大结构示意图;

18.图中,101、微正压小水罐;102、小水罐进气管;103、控压进气管;104、小水罐出水管;105、小水罐补水管;106、压力表;107、水阀门;108、水流量计;201、携带气进气管;202、气门阀;203、气流量计;3、气水三通;401、蒸汽管;402、蒸发加热器;403、加热器保温盖;5、外壳;6、支架;7、连接管;8、工艺进气管;9、工艺腔室。

具体实施方式

19.下面结合附图对本实用新型进行具体描述,如图1-3所示,一种带螺旋蒸汽管的水汽蒸发系统,包括供水系统,用于提供定量纯水,和供气系统,用于提供定量携带气,所述供水系统和供气系统通过气水三通3与蒸汽管401连通,并将纯水和携带气混合形成气水混合物,所述蒸汽管401为螺旋状,所述蒸汽管401被蒸发加热器402环抱,用于给所述蒸汽管401提供高温环境,汽化气水混合物。

20.其中,供水系统包括带水位计的且密闭的微正压小水罐101,其内盛放一定水位的纯水,可以用小水罐补水管105对微正压小水罐101进行补水,小水罐补水管105设置有阀门,一般采用电控阀门,用来控制是否补水动作,微正压小水罐101内水不能充满,由水位计(图中未标出)监测液位,微正压小水罐101可预设最高水面和最低水面,低于预设最低水面时补水,高于预设最高水面时停止补水,预设最高水面在水面之上留有小高度空间(小容积),此小容积空间由小水罐进气管102充入微正压气体(用气量非常少许),小水罐进气管102在微正压小水罐101内位于预设最高水面之上,进入水面上部的小空间容积的微正压气体对水面产生压力,由于插装在微正压小水罐101内的小水罐出水管104底端与微正压小水罐101底面间留有间隙,且低于预设最低水面,所以使微正压小水罐101内部的水从底部压入小水罐出水管104从而连续输出纯水,小水罐出水管104设有压力表,配合小水罐进气管102上游设置的控压进气管103调整小水罐进气管102的气体压力,并显示小水罐出水管104

的压力值,小水罐出水管104还设有水阀门107和水流量计108,分别用于控制是否需要进水和精确控制进水量。

21.供气系统包括携带气进气管201,所述携带气进气管201设有气门阀202,用于控制是否供给携带气,携带气一般为氮气;携带气进气管201还设置气流量计203,用于精确控制进气量。

22.纯水和携带气通过气水三通3混合形成气水混合物,并向螺旋状的蒸汽管401定量提供。

23.由于螺旋状的蒸汽管401的加热区域都位于蒸发加热器402内被其高温环抱,在携带气将微量的定量水随携带气一起进入螺旋状的蒸汽管401,在进入和经过螺旋状的蒸汽管401的全过程中,由蒸发加热器402的高温对所进入和经过的含定量的微量水及携带气的气水混合物进行加热使微量水全部被汽化,形成蒸汽,提供给外部设备。

24.另外,本实用新型给出一个外部设备的实施例,为半导体行业的工艺腔室,蒸汽管401另一端通过带阀门的连接管7连接带阀门的工艺进气管8,工艺进气管8连通工艺腔室9,进而使得蒸汽可以选择性的单独进入或跟随工艺气体进入工艺腔室9。

25.作为优化实施例,蒸发加热器402两端设置加热器保温盖403,更好的保持了-蒸发加热器402内部汽化加热腔的温度不流失,更优的实现蒸发加热器402温度的充分利用,节省能源,也同样对缩短蒸发加热器402长度起到有力作用。

26.为了美观和保护装置考虑,本实用新型还包括外壳5,用于保护整个水汽蒸发系统,所述外壳5通过支架6支撑。

27.应用场景:

28.1、用于如bbr3低压扩散炉的硼扩散工艺设备上,为了防止工艺过程后出现内部残留的化学物质积存后出现粘性物质过多而影响设备的正常使用,其方式为在每一次正常的硼扩散工艺结束后,都会停止工艺进气,打开炉门,取出晶舟和晶片,关闭炉门,对空腔的工艺腔室进行水清洗功能,开启阀门,经过水汽蒸发系统通入定量的微量水蒸汽,此水汽充斥工艺腔室9与刚刚结束的正常硼扩散工艺后的残存在内壁上的化学物质进行接触实现中和作用,起到对工艺腔室9的水清洗功能,或者依据经验,可以几炉次硼扩散工艺后进行一次清洗功能,从而避免工艺腔室9内部和管口产生存留物质,黏附炉门和工艺腔室内不干净的作用,延长工艺腔室拆卸清洗周期,提高设备利用率,提高产能,减少工艺管拆换工作量;

29.2、用于氧化炉或bci3低压硼扩散炉中的湿氧工艺中补入水汽,水汽中含氧,利用精确控制水汽进入,满足湿氧生长氧化膜需求的氧含量,实现晶片表面的含氧薄膜的生长,此时,水汽蒸发系统通入定量的微量水蒸汽和工艺进气管8的工艺气体是同时按分别精确计量的进入量汇合一起进入工艺腔室9的,实现含氧薄膜的生长。

30.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1