车载式医疗机构污泥处理装置的制作方法

1.本实用新型属于生态环境保护技术领域,涉及对医疗机构污泥的处理,本实用新型所述的医疗机构污泥是指,医疗机构污水处理系统在处理污水的过程中所产生的污泥。

背景技术:

2.医疗机构污泥是指医疗机构污水处理系统在处理污水的过程中所产生的污泥,包括化粪池污泥、剩余污泥、消化池污泥等。医疗机构污水的来源和组成复杂,包含大量的废药剂和致病微生物,而据估计污水处理系统中超过80%的病原菌、寄生虫卵和废药剂会被浓缩到污泥中。因此,医疗机构污泥具有明显的毒性和感染性,是疾病传播的潜在源头,对生态环境和人体健康构成了潜在危害,必须予以妥善处理处置。

3.根据《医疗机构水污染物排放标准》(gb 18466-2005)和《排污许可证申请与核发技术规范 医疗机构》(hj 1105-2020)规定,医疗机构污泥属于危险废物,应按照危险废物的环境管理要求进行收集、贮存、运输、处置和监管。然而,我国大多数中小型医疗机构产生的污泥长期没有得到有效、规范的处理处置。一方面,相关收集、运输、贮存和处置单位缺乏危险废物经营资质,相关污染防治措施可能不符合标准规范;另一方面,高含水率的医疗机构污泥流动性强,在收集、运输、贮存和处置过程中,毒性和感染性污染物易发生扩散和迁移。因此,目前的处理处置方式存在明显的环境风险,亟待提升和改进。从削弱污染物扩散和迁移以及降低外委处置费用两个方面考虑,医疗机构污泥应在场内进行规范的消毒和脱水预处理,以达到无害化和减量化的目的。然而,大多数医疗机构污泥年产生量不大,建设专门的污泥脱水、贮存设施将导致设施利用率低的问题,并将产生非必要的闲置设备维护保养费用,增加了医疗机构的运行成本,此外还需配备专门的操作和管理人员,进一步增加了医疗机构的管理成本,且操作人员的专业水平很难达到危险废物环境管理的标准要求。

4.因此,在我国大力推进“无废城市”和“无废社会”建设的新背景下,按照危险废物环境管理要求,根据集约建设、共享治污的理念,构建一种新的医疗机构污泥规范化和集约化预处理模式,并创造和开发相应的装置、设备,不仅能够为消除医疗机构污泥环境风险隐患,减轻相关部门的监管压力提供必要的技术支撑,更是我国推进生态文明建设,推动高质量发展,实现资源全面节约的必然要求,具有突出的现实意义。

技术实现要素:

5.为了解决背景技术中所提出的技术问题,本实用新型的目的是提出一种符合环保标准要求,施工作业机动灵活,成本低廉,效果稳定的适用于医疗机构污水处理污泥的移动式车载深度减量化装置及其作业方法。所述装置通过“流动作业,共享治污”的方式,进入各个医疗机构场内,对污泥收集池内含水率90%以上的污泥进行抽吸、消毒、深度脱水,形成含水率在60%以下的固化泥饼。全部作业过程在密闭空间内完成,并对废气进行集中收集处理,最终在实现污泥原位深度减量化的同时,有效防范了污染物液相和气相迁移扩散所带来的环境风险。

6.本实用新型的目的是这样实现的:水力旋流器、消毒罐、漂白粉仓、84消毒液罐、超声波振荡槽、调质罐、pac加药罐、pam加药罐、隔膜式板框压滤机、滤液缓冲槽、卸泥斗、螺旋输送机、液压站、压榨水箱、空气压缩机、plc控制柜和车载发电机,安装在车载集装箱里;其中

7.水力旋流器安装于消毒罐的顶部,水力旋流器底流出口与消毒罐的进料口连接;漂白粉仓和84消毒液罐的出料口均与消毒罐的加药口连接;消毒罐的出料口与超声波振荡槽的进料口连接;超声波振荡槽的出料口与调质罐的进料口连接;pac加药罐和pam加药罐的出料口均与调质罐的加药口连接;调质罐的出料口与隔膜式板框压滤机的进料口连接;隔膜式板框压滤机的板框下方两侧设置有所述的滤液缓冲槽;隔膜式板框压滤机的板框正下方设置有卸泥斗;卸泥斗底部设置有螺旋输送机;水力旋流器的进料口、溢流出口和滤液缓冲槽的出液口均通过横穿集装箱侧壁的管道与医疗机构场内的污泥收集池连接;螺旋输送机横穿集装箱侧壁,其出料口位于集装箱外;

8.它还包括废气净化器、活性炭吸附箱、引风机,并依次相连接,均安装于集装箱顶部;废气净化器的进风口与集装箱内部空间相通。

9.本实用新型的作业方法按照如下步骤进行:首先利用运输车辆的机动性将整套装置移动至医疗机构场内,并将水力旋流器的进料口、溢流出口和滤液缓冲槽的出液口均通过横穿集装箱侧壁的管道与医疗机构场内的污泥收集池连接,同时将螺旋输送机的出料口与密封太空袋的进料口连接;然后将污泥收集池中含水率在90%以上的原始污泥抽吸送入水力旋流器,进行固-液分离,含固率低的溢流由溢流出口经横穿集装箱侧壁的管道回流至污泥收集池,含固率高的底流由底流出口进入消毒罐,从而完成污泥的连续动态浓缩,减少了后续消毒和深度脱水环节的处理量,提高了处理效率;漂白粉仓和84消毒液罐将消毒剂按照预设比例加入消毒罐,在消毒罐的搅拌作用下,消毒剂与浓缩污泥充分接触、混合,完成消毒过程;消毒之后的污泥由消毒罐的出料口进入超声波振荡槽,在低强度、短时间的超声波作用下,污泥的结合水量减少,脱水性能提高,大幅节省了后续混凝/絮凝环节所需的药剂量;超声处理之后的污泥由超声波振荡槽的出料口进入调质罐,同时pac加药罐和pam加药罐将混凝/絮凝剂按照预设比例加入调质罐,在调质罐的搅拌作用下,混凝/絮凝剂与污泥充分接触、混合,完成调质过程;调质之后的污泥由调质罐的出料口进入隔膜式板框压滤机,在两次压榨的作用下,污泥含水率降低至60%以下,并形成固化泥饼;隔膜式板框压滤机产生的滤液流入滤液缓冲槽,并由滤液缓冲槽出液口经横穿集装箱侧壁的管道回流至污泥收集池;隔膜式板框压滤机产生的固化泥饼落入卸泥斗,并由位于卸泥斗底部的螺旋输送机送出集装箱外,进入密封太空袋,装袋密封后外运处置;集装箱内产生的废气在负压作用下依次流经废气净化器、活性炭吸附箱和引风机,经深度处理后排放;液压站、压榨水箱和空气压缩机分别为隔膜式板框压滤机提供机械动力、二次压榨高压水和反吹空气;plc控制柜和车载发电机分别完成整个装置工作过程的自动控制和电力供应。

10.与现有技术相比,本实用新型具有如下有益效果:

11.(1) 通过两次压榨的深度脱水处理,能够将污泥含水率降低至60%以下,从而实现污泥的原位深度减量化目标,大幅降低医疗机构的污泥外委处置成本。

12.(2) 将水力旋流器集成于工艺流程中,实现了污泥的连续动态浓缩,大幅提高了装置整体的处理能力和效率。

13.(3) 将超声波振荡槽集成于工艺流程中,利用空化效应显著改善了污泥的脱水性能,大幅节省了混凝/絮凝剂的使用量。

14.(4) 整个作业过程实现全封闭效果,能够同时对固、液、气三相中的致病微生物进行深度消毒和净化处理,且产生的低含水率固化泥饼显著削弱了污染物的扩散和迁移能力,全面消除了二次污染风险。

15.(5) 装置集成度高,施工便利,同时具有高机动性和流动作业的能力,能够实现数量庞大、零散分布的中小型医疗机构污泥收集、贮存、运输和处置的全过程集约化建设和规范化共享共治。

附图说明

16.图1为本实用新型的工艺流程图。

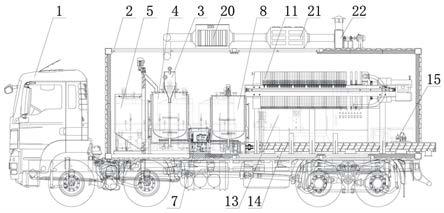

17.图2为本实用新型的示意图。

18.图3为本实用新型的俯视图。

19.图4为图3沿a-a剖面图。

20.图2-4中,1—运输车辆,2—集装箱,3—水力旋流器,4—消毒罐,5—漂白粉仓,6—84消毒液罐,7—超声波振荡槽,8—调质罐,9—pac加药罐,10—pam加药罐,11—隔膜式板框压滤机,12—滤液缓冲槽,13—卸泥斗,14—螺旋输送机,15—液压站,16—压榨水箱,17—空气压缩机,18—plc控制柜,19—车载发电机,20—废气净化器,21—活性炭吸附箱,22—引风机。

具体实施方式

21.下面结合附图和具体实施例对本实用新型作进一步说明。

22.如图2-4所示,本实用新型所述的车载式医疗机构污泥处理装置,整个装置由运输车辆1、集装箱2、水力旋流器3、消毒罐4、漂白粉仓5、84消毒液罐6、超声波振荡槽7、调质罐8、pac加药罐9、pam加药罐10、隔膜式板框压滤机11、滤液缓冲槽12、卸泥斗13、螺旋输送机14、液压站15、压榨水箱16、空气压缩机17、plc控制柜18、车载发电机19、废气净化器20、活性炭吸附箱21、引风机22组成。

23.所述的水力旋流器3安装于消毒罐4的顶部,其底流出口与消毒罐4的进料口连接;漂白粉仓5和84消毒液罐6的出料口均与消毒罐4的加药口连接;消毒罐4的出料口与超声波振荡槽7的进料口连接;超声波振荡槽7的出料口与调质罐8的进料口连接;pac加药罐9和pam加药罐10的出料口均与调质罐8的加药口连接;调质罐8的出料口与隔膜式板框压滤机11的进料口连接;隔膜式板框压滤机11的板框下方两侧设置有滤液缓冲槽12;隔膜式板框压滤机11的板框正下方设置有卸泥斗13;卸泥斗13底部设置有螺旋输送机14;上述所有设备与液压站15、压榨水箱16、空气压缩机17、plc控制柜18、车载发电机19均集成安装于集装箱2内;水力旋流器3的进料口、溢流出口和滤液缓冲槽12的出液口均通过横穿集装箱2侧壁的管道与医疗机构场内的污泥收集池连接;螺旋输送机14横穿集装箱2侧壁,其出料口位于集装箱2外并与密封太空袋的进料口连接;废气净化器20、活性炭吸附箱21、引风机22均安装于集装箱2顶部,并依次相连接;废气净化器20的进风口与集装箱2内部空间相通;集装箱2整体安装于运输车辆1之上。

24.所述的集装箱2采用全封闭结构,并留有检修门。

25.所述的消毒罐4和调质罐8均同时具有搅拌和加热功能,并能独立控制两项功能的开启与关闭。

26.所述的漂白粉仓5采用立式螺旋的方式调控物料的输送。

27.所述的漂白粉仓5、84消毒液罐6、pac加药罐9、pam加药罐10均具有计量功能。

28.所述的车载发电机19采用柴油机或汽油机。

29.所述的废气净化器20采用低温等离子体净化器或uv光氧催化净化器。

30.上述装置进行医疗机构污泥原位消毒及深度减量化的具体实施过程如下所述:首先利用运输车辆1的机动性将整套装置移动至医疗机构场内,并将水力旋流器3的进料口、溢流出口和滤液缓冲槽12的出液口均通过横穿集装箱2侧壁的管道与医疗机构场内的污泥收集池连接,同时将螺旋输送机14的出料口与密封太空袋的进料口连接;然后将污泥收集池中含水率在90%以上的原始污泥抽吸送入水力旋流器3,进行固-液分离,含固率低的溢流由溢流出口经横穿集装箱2侧壁的管道回流至污泥收集池,含固率高的底流由底流出口进入消毒罐4,从而完成污泥的连续动态浓缩,减少了后续消毒和深度脱水环节的处理量,提高了处理效率;漂白粉仓5和84消毒液罐6将消毒剂按照预设比例加入消毒罐4,在消毒罐4的搅拌作用下,消毒剂与浓缩污泥充分接触、混合,完成消毒过程;消毒之后的污泥由消毒罐4的出料口进入超声波振荡槽7,在低强度、短时间的超声波作用下,污泥的结合水量减少,脱水性能提高,大幅节省了后续混凝/絮凝环节所需的药剂量;超声处理之后的污泥由超声波振荡槽7的出料口进入调质罐8,同时pac加药罐9和pam加药罐10将混凝/絮凝剂按照预设比例加入调质罐8,在调质罐8的搅拌作用下,混凝/絮凝剂与污泥充分接触、混合,完成调质过程;调质之后的污泥由调质罐8的出料口进入隔膜式板框压滤机11,在两次压榨的作用下,污泥含水率降低至60%以下,并形成固化泥饼;隔膜式板框压滤机11产生的滤液流入滤液缓冲槽12,并由滤液缓冲槽12出液口经横穿集装箱2侧壁的管道回流至污泥收集池;隔膜式板框压滤机11产生的固化泥饼落入卸泥斗13,并由位于卸泥斗13底部的螺旋输送机14送出集装箱2外,进入密封太空袋,装袋密封后外运处置;集装箱2内产生的废气在负压作用下依次流经废气净化器20、活性炭吸附箱21和引风机22,经深度处理后排放;液压站15、压榨水箱16和空气压缩机17分别为隔膜式板框压滤机11提供机械动力、二次压榨高压水和反吹空气;plc控制柜18和车载发电机19分别完成整个装置工作过程的自动控制和电力供应。

31.实施例1

32.对某医疗机构所产生的污泥一进行原位消毒及深度减量化处理。

33.按照本实用新型所述的原理方法,处理过程包括以下步骤:

34.步骤一:装置进场及外部接口连接。首先利用运输车辆1的机动性将整套装置移动至医疗机构场内,并将水力旋流器3的进料口、溢流出口和滤液缓冲槽12的出液口均通过横穿集装箱2侧壁的管道与医疗机构场内的污泥收集池连接,同时将螺旋输送机14的出料口与密封太空袋的进料口连接。

35.步骤二:旋流固-液分离。利用污泥收集池中的污泥泵,将含水率96%的原始污泥抽吸送入水力旋流器3,进行固-液分离;含固率约2.4%的溢流由溢流出口经横穿集装箱2侧壁的管道回流至污泥收集池,含固率约13.0%的底流由底流出口进入消毒罐4,完成污泥的连续动态浓缩。

36.步骤三:浓缩污泥消毒。漂白粉仓5和84消毒液罐6将漂白粉和84消毒液分别以6.2%(质量分数)和400 mg/l(按有效氯计)的比例加入消毒罐4,开启消毒罐4的搅拌功能,充分搅拌、混合25 min,完成消毒过程。

37.步骤四:超声波振荡处理。消毒之后的污泥由消毒罐4的出料口进入超声波振荡槽7,在90 w/l声能密度和30 s振荡时间下,污泥的结合水量减少,脱水性能提高,大幅节省了后续混凝/絮凝环节所需的药剂量。

38.步骤五:混凝/絮凝调质。超声处理之后的污泥由超声波振荡槽7的出料口进入调质罐8,同时pac加药罐9和pam加药罐10将pac和pam分别以1.1 g/l和10 mg/l的比例加入调质罐8,开启调质罐8的搅拌功能,充分搅拌、混合8 min,完成调质过程;

39.步骤六:深度脱水。调质之后的污泥由调质罐8的出料口进入隔膜式板框压滤机11,在两次压榨的作用下,污泥含水率降低至52%,并形成固化泥饼。

40.步骤七:滤液回流,泥饼密封。隔膜式板框压滤机11产生的滤液流入滤液缓冲槽12,并由滤液缓冲槽12出液口经横穿集装箱2侧壁的管道回流至污泥收集池;隔膜式板框压滤机11产生的固化泥饼落入卸泥斗13,并由位于卸泥斗13底部的螺旋输送机14送出集装箱2外,进入密封太空袋,装袋密封后外运处置。

41.步骤八:废气处理。整个作业过程中,集装箱2内产生的废气在负压作用下,以1.8 m3/h的流量依次流经废气净化器20、活性炭吸附箱21和引风机22,经深度处理后排放。

42.经过上述处理过程,医疗机构污泥一的含水率由96%降低至52%,质量缩小为原来的1/12,实现了污泥的原位深度减量化目标,大幅降低了医疗机构的污泥外委处置成本,同时固、液、气三相中的致病微生物均得到了深度消毒和净化处理,全面消除了作业过程的二次污染风险。

43.实施例2

44.对某医疗机构所产生的污泥二进行原位消毒及深度减量化处理。

45.按照本实用新型所述的原理方法,处理过程包括以下步骤:

46.步骤一:装置进场及外部接口连接。首先利用运输车辆1的机动性将整套装置移动至医疗机构场内,并将水力旋流器3的进料口、溢流出口和滤液缓冲槽12的出液口均通过横穿集装箱2侧壁的管道与医疗机构场内的污泥收集池连接,同时将螺旋输送机14的出料口与密封太空袋的进料口连接。

47.步骤二:旋流固-液分离。利用污泥收集池中的污泥泵,将含水率98%的原始污泥抽吸送入水力旋流器3,进行固-液分离;含固率约1.1%的溢流由溢流出口经横穿集装箱2侧壁的管道回流至污泥收集池,含固率约7.1%的底流由底流出口进入消毒罐4,完成污泥的连续动态浓缩。

48.步骤三:浓缩污泥消毒。漂白粉仓5和84消毒液罐6将漂白粉和84消毒液分别以6.1%(质量分数)和270 mg/l(按有效氯计)的比例加入消毒罐4,开启消毒罐4的搅拌功能,充分搅拌、混合20 min,完成消毒过程。

49.步骤四:超声波振荡处理。消毒之后的污泥由消毒罐4的出料口进入超声波振荡槽7,在80 w/l声能密度和30 s振荡时间下,污泥的结合水量减少,脱水性能提高,大幅节省了后续混凝/絮凝环节所需的药剂量。

50.步骤五:混凝/絮凝调质。超声处理之后的污泥由超声波振荡槽7的出料口进入调

质罐8,同时pac加药罐9和pam加药罐10将pac和pam分别以0.6 g/l和7 mg/l的比例加入调质罐8,开启调质罐8的搅拌功能,充分搅拌、混合7 min,完成调质过程;

51.步骤六:深度脱水。调质之后的污泥由调质罐8的出料口进入隔膜式板框压滤机11,在两次压榨的作用下,污泥含水率降低至54%,并形成固化泥饼。

52.步骤七:滤液回流,泥饼密封。隔膜式板框压滤机11产生的滤液流入滤液缓冲槽12,并由滤液缓冲槽12出液口经横穿集装箱2侧壁的管道回流至污泥收集池;隔膜式板框压滤机11产生的固化泥饼落入卸泥斗13,并由位于卸泥斗13底部的螺旋输送机14送出集装箱2外,进入密封太空袋,装袋密封后外运处置。

53.步骤八:废气处理。整个作业过程中,集装箱2内产生的废气在负压作用下,以1.5 m3/h的流量依次流经废气净化器20、活性炭吸附箱21和引风机22,经深度处理后排放。

54.经过上述处理过程,医疗机构污泥二的含水率由98%降低至54%,质量缩小为原来的1/23,实现了污泥的原位深度减量化目标,大幅降低了医疗机构的污泥外委处置成本,同时固、液、气三相中的致病微生物均得到了深度消毒和净化处理,全面消除了作业过程的二次污染风险。

55.上述对实施例描述的目的是便于该技术领域的普通技术人员能够充分理解和有效使用本实用新型。熟悉本领域技术的人员显然可以容易地通过对这些实施例所做出的各种修改,将在此说明的一般性原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的启示,不脱离本实用新型范畴所做出的修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1