一种超临界水氧化反应器装置的制作方法

1.本实用新型属于废水废料净化处理技术领域,具体涉及一种超临界水氧化反应器装置。

背景技术:

2.水在自然界中常见相态为:固态、液态、气态。当水的温度和压力升高到临界点(tc=374.3℃,p=22.1mpa)以上时,水会处于一种既不同于气态,也不同于液态和固态的新流体态——超临界态,该状态的水即称之为超临界水(supercritical water,简称scw)。

3.超临界水氧化技术(supercritical water oxidation,简称scwo)的兴起,始于20世纪80年代。超临界水氧化技术原理是:以超临界水为反应介质,经过均相氧化反应,实现对多种有机废物进行深度氧化处理的技术。该技术通过氧化作用将有机物完全氧化为清洁的水、二氧化碳、氮气以及其他无害小分子物质,硫、磷等元素转化为高价盐类,重金属经过氧化反应存在于固相中。

4.超临界水氧化技术是一种新颖的水污染控制方法,具有环保、节能、高效等特点。与普通状态的水相比,超临界水有许多特殊性质:在常温状态下,液态水为极性分子,可溶解离子物质,而有机物则难溶其中;超临界水则为非极性分子,易溶有机物,而无机盐则难溶其中。在水的超临界状态下,所有的离子物质不再溶解于内,并开始从溶液中结晶析出,沉淀物结块,最终会在反应器壁面和超临界流道内留下厚厚的沉积物,沉淀物的积聚阻碍了反应器的运行效率,并对反应器结构产生一定程度的损害。与此同时,超临界水氧化过程中,硫、磷、氯等元素会氧化为酸性物质,对反应器的内壁造成严重的腐蚀。

5.因此,如何有效解决超临界水氧化过程中的盐析结晶和酸腐蚀问题,是目前急需解决的事情。

技术实现要素:

6.针对现有技术存在的缺陷,本实用新型提供一种超临界水氧化反应器装置及方法,可有效解决上述问题。

7.本实用新型采用的技术方案如下:

8.本实用新型提供一种超临界水氧化反应器装置,包括:反应器外壳体(12)、蒸发壁壳体(13)、螺旋导片(14)、锥形分流器(16)和净化水出水管(17);

9.所述反应器外壳体(12)为轴对称结构,包括反应器外壳体主体部(12.1)以及反应器外壳体端头部(12.2);所述反应器外壳体主体部(12.1)的内部,同轴设置所述蒸发壁壳体(13),所述反应器外壳体主体部(12.1)和所述蒸发壁壳体(13)之间具有间隙(31);所述蒸发壁壳体(13)的表面开设蒸发壁小孔(27);所述反应器外壳体(12)侧壁底部开设与所述间隙(31)连通的蒸发水入口(a1);所述反应器外壳体(12)侧壁顶部开设与所述间隙(31)连通的蒸发水出口(a2);所述蒸发壁壳体(13)的内部,安装所述螺旋导片(14);

10.所述反应器外壳体主体部(12.1)的底部中心位置开设废液入口(d1);所述废液入

口(d1)的外部开设环形的氧化剂入口(e1);所述氧化剂入口(e1)的一侧开设第一冲洗器入口(b1),所述氧化剂入口(e1)的另一侧开设第二冲洗器入口(b2);其中,所述第一冲洗器入口(b1)和所述第二冲洗器入口(b2)相对倾斜设置;

11.所述反应器外壳体端头部(12.2)的中心安装所述净化水出水管(17);所述净化水出水管(17)的表面开设净化水小孔(21);所述净化水出水管(17)的底部延伸到所述反应器外壳体主体部(12.1)的内部,并在所述净化水出水管(17)的底端固定安装所述锥形分流器(16);其中,所述锥形分流器(16)的锥头向下;所述净化水出水管(17)的顶部形成净化水出口(f1);所述净化水出口(f1)的外部开设废液出口(c1)。

12.优选的,所述蒸发水入口(a1)位置安装蒸发水注射器组件(30);所述蒸发水出口(a2)位置安装蒸发水抽吸器组件(15)。

13.优选的,所述第一冲洗器入口(b1)和所述第二冲洗器入口(b2)的位置安装冲洗器组件(11)。

14.优选的,所述净化水出水管(17)的净化水出口(f1)位置安装净化水抽吸器组件。

15.优选的,所述反应器外壳体端头部(12.2)为自下向上直径逐渐变小的锥形台结构。

16.优选的,所述反应器外壳体主体部(12.1)和所述蒸发壁壳体(13)均为圆柱形状。

17.优选的,在反应器外壳体(12)内部,并且位于所述废液入口(d1)的正上方,安装电火花加热装置。

18.本实用新型提供的一种超临界水氧化反应器装置具有以下优点:

19.本实用新型提供一种超临界水氧化反应器装置,可以有效避免反应器内壁的盐析结晶以及酸腐蚀问题。

附图说明

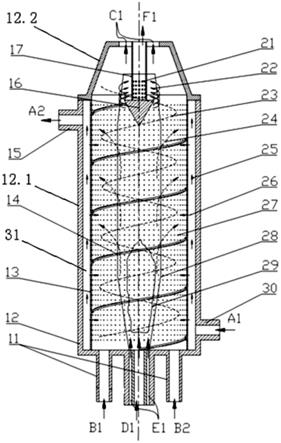

20.图1为本实用新型提供的一种超临界水氧化反应器装置的原理结构示意图;

21.图2为本实用新型提供的一种超临界水氧化反应器装置的立体图;

22.图3为本实用新型提供的一种超临界水氧化反应器装置的剖面图;

23.图4为本实用新型提供的一种超临界水氧化反应器装置的侧视图;

24.其中:

25.a1-蒸发水入口、a2-蒸发水出口、b1-第一冲洗器入口、b2-第二冲洗器入口、c1-废液出口、d1-废液入口、e1-氧化剂入口、f1-净化水出口;

26.11-冲洗器组件、12-反应器外壳体、12.1-反应器外壳体主体部、12.2-反应器外壳体端头部、13-蒸发壁壳体、14-螺旋导片、15-蒸发水抽吸器组件、16-锥形分流器、17-净化水出水管、21-净化水小孔、22-处理水流、23-上升螺旋流、24-沉淀离子、25-蒸发水上升流、26-蒸发水穿透蒸发壁流向、27-蒸发壁小孔、28-超临界水氧化反应核心区、29-水热火焰区域、30-蒸发水注射器组件、31-间隙。

具体实施方式

27.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施

例仅用以解释本实用新型,并不用于限定本实用新型。

28.本实用新型提供一种超临界水氧化反应器装置,主要用于废水废料的超临界水氧化技术处理,可以有效避免反应器内壁的盐析结晶以及酸腐蚀问题。

29.参考图1和图2,本实用新型提供一种超临界水氧化反应器装置,包括:反应器外壳体12、蒸发壁壳体13、螺旋导片14、锥形分流器16和净化水出水管17;

30.所述反应器外壳体12为轴对称结构,包括反应器外壳体主体部12.1以及反应器外壳体端头部12.2;所述反应器外壳体主体部12.1的内部,同轴设置所述蒸发壁壳体13,蒸发壁壳体13同样为轴对称结构;所述反应器外壳体主体部12.1和所述蒸发壁壳体13之间具有间隙31;

31.所述蒸发壁壳体13的表面开设蒸发壁小孔27;蒸发壁小孔27呈圆周阵列于蒸发壁壳体13上。

32.所述反应器外壳体12侧壁底部开设与所述间隙31连通的蒸发水入口a1;所述反应器外壳体12侧壁顶部开设与所述间隙31连通的蒸发水出口a2;所述蒸发壁壳体13的内部,安装所述螺旋导片14,自底部螺旋上升至顶部。其中:蒸发水出口a2和蒸发水入口a1相对布置。

33.所述反应器外壳体主体部12.1的底部中心位置开设废液入口d1;所述废液入口d1的外部开设环形的氧化剂入口e1;所述氧化剂入口e1的一侧开设第一冲洗器入口b1,所述氧化剂入口e1的另一侧开设第二冲洗器入口b2;其中,所述第一冲洗器入口b1和所述第二冲洗器入口b2相对倾斜设置;

34.所述反应器外壳体端头部12.2的中心安装所述净化水出水管17;所述净化水出水管17的表面开设净化水小孔21;净化水小孔21呈圆周阵列于净化水出水管17的表面;所述净化水出水管17的底部延伸到所述反应器外壳体主体部12.1的内部,并在所述净化水出水管17的底端固定安装所述锥形分流器16;其中,所述锥形分流器16的锥头向下,朝向反应器的底部;锥形分流器16的平底端与净化水出水管17连接固定。

35.所述净化水出水管17的顶部形成净化水出口f1;所述净化水出口f1的外部开设废液出口c1。

36.作为一种具体实施例,所述蒸发水入口a1位置安装蒸发水注射器组件30;所述蒸发水出口a2位置安装蒸发水抽吸器组件15。

37.作为一种具体实施例,所述第一冲洗器入口b1和所述第二冲洗器入口b2的位置安装冲洗器组件11。

38.作为一种具体实施例,所述净化水出水管17的净化水出口f1位置安装净化水抽吸器组件。

39.作为一种具体实施例,所述反应器外壳体端头部12.2为自下向上直径逐渐变小的锥形台结构。所述反应器外壳体主体部12.1和所述蒸发壁壳体13均为圆柱形状。

40.作为一种具体实施例,在反应器外壳体12内部,并且位于所述废液入口d1的正上方,安装电火花加热装置。

41.本实用新型还提供一种超临界水氧化反应器装置的方法,包括以下步骤:

42.步骤1,废液物料经过废液入口d1,进入到反应器外壳体12内部轴线中心区域;

43.同时,氧化剂经由氧化剂入口e1,进入到反应器外壳体12内部轴线中心区域;

44.同时,第一股冲刷水流经由第一冲洗器入口b1,自底部向右倾斜射入反应器外壳体12内部;同时,第二股冲刷水流经由第二冲洗器入口b2,自底部向左倾斜射入反应器外壳体12内部;

45.同时,一股蒸发水流从蒸发水入口a1进入反应器外壳体12内部;

46.具体的,由于废液入口d1和氧化剂入口e1均位于反应器外壳体12的底部中心位置;而第一冲洗器入口b1和第二冲洗器入口b2位于废液入口d1和氧化剂入口e1的两侧;又由于反应器外壳体12内部为高压状态,所以,由废液入口d1和氧化剂入口e1喷入到反应器外壳体12内部的初始状态时,废液物料和氧化剂均会聚集于反应器外壳体12内部轴线中心区域的下部位置。而第一股冲刷水流和第二股冲刷水流环绕于废液物料和氧化剂的外部。

47.步骤2,对超临界水氧化反应器装置内部温度和压强进行控制,其中,温度控制方法为:对位于反应器外壳体12内部轴线中心区域的电火花加热装置进行加热,使反应器外壳体12内部轴线中心区域达到超临界水反应条件所需温度;使反应器外壳体12内部轴线中心区域的压强达到超临界水反应条件所需压强;其中:超临界水反应条件为:温度t》374.3℃,压强p》22.1mpa。

48.其中:由于反应器外壳体12内部,从轴线中心向反应器外壳体内壁方向,温度逐渐降低(原因为:电火花加热装置布置于轴线中心,而反应器外壳体内壁距离轴线中心最远,所以从轴线中心向反应器外壳体内壁方向,温度逐渐降低),因此,仅在反应器外壳体12内部轴线中心区域周围形成超临界水反应条件;

49.当反应器外壳体12内部轴线中心区域周围形成超临界水反应条件时,一方面,在电火花加热装置周围,在氧化剂的作用下,废液物料进行燃烧,从而使电火花加热装置周围形成水热火焰区域29;另一方面,在反应器外壳体12内部轴线中心区域周围,形成超临界水氧化反应核心区28,在超临界水氧化反应核心区28,在氧化剂的作用下,废液物料发生超临界水氧化反应;其中,参考附图可知,超临界水氧化反应核心区28包含水热火焰区域29;

50.废液在发生超临界水氧化反应之后得到净化,得到净化水;同时废液中的离子盐不断在超临界水氧化反应核心区28析出;

51.步骤3,对于第一股冲刷水流和第二股冲刷水流:

52.第一股冲刷水流经由第一冲洗器入口b1,自底部向右倾斜射入反应器外壳体12内部;同时,第二股冲刷水流经由第二冲洗器入口b2,自底部向左倾斜射入反应器外壳体12内部;

53.由于第一股冲刷水流和第二股冲刷水流相对交叉形成,另外,在反应器外壳体12内部,在螺旋导片14的辅助作用下,以及在第一股冲刷水流和第二股冲刷水流的相互作用下,第一股冲刷水流和第二股冲刷水流均形成上升螺旋流23,并且,上升螺旋流23位于超临界水氧化反应核心区28的外部,靠近蒸发壁壳体13的内壁,为温度最低区,形成亚临界水域;

54.具体的,第一股冲刷水流和第二股冲刷水流为上升螺旋流,已经实验证明,原理为:

55.1)第一冲洗器入口b1和第二冲洗器入口b2相对倾斜设置,与反应器的内部平面并非90

°

垂直,因此,由第一冲洗器入口b1入射的第一股冲刷水流,和由第二冲洗器入口b2入射的第二股冲刷水流相对交叉,在反应器内部螺旋交叉上升互相推动;

56.2)蒸发壁内部的螺旋导片可以起到辅助第一冲洗器入口b1和第二冲洗器入口b2入射的水流呈现螺旋上升的趋势。

57.亚临界水域和超临界水氧化反应核心区28之间过渡区域形成跨临界过渡水域;亚临界水域和跨临界过渡水域均为环状分布。

58.随着废液、氧化剂和冲刷水流不断地注入反应器外壳体12内部,形成相对稳定的超临界水氧化反应核心区28、亚临界水域和跨临界过渡水域;并且,超临界水氧化反应核心区28析出的沉淀离子24会流向跨临界过渡水域和亚临界水域,并在亚临界水域再次溶解;

59.需要强调的是,由于反应器内部的压强和温度的不同,形成超临界水氧化反应核心区、亚临界水域和跨临界过渡水域,三个水域的分布是动态的,渐变形成的,而非固定不变的。

60.冲刷水流所形成的上升螺旋流23,具有隔离蒸发壁壳体13的作用;

61.步骤4,对于蒸发水流:

62.一股蒸发水流从蒸发水入口a1进入反应器外壳体12内部,蒸发水具有两个流向:一个流向是:蒸发水经由蒸发壁小孔27穿透蒸发壁壳体13向内横向流动,到达反应器内部;另一个流向是:蒸发水形成自下而上的蒸发水上升流25,将蒸发水从底部运输到上部,使蒸发水分布于反应器外壳体12和蒸发壁壳体13中间,并从蒸发水出口a2流出;

63.只需设定蒸发水出口a2处的流量小于蒸发水入口a1处的流量,就可以保证蒸发水通过蒸发壁小孔27进入反应器内部,于是废液不会通过蒸发壁小孔27反向进入反应器外壳体12与蒸发壁壳体13形成的空间内,腐蚀反应器外壳体12的内壁。

64.因此,超临界水反应条件仅维持在反应器外壳体12内部轴线中心区域周围,远离反应器外壳体12内壁,并且,蒸发水不断地从蒸发壁小孔27注入,从而有效防止盐析结晶物在蒸发壁壳体13的内壁和反应器外壳体12的内壁结垢和沉淀;

65.步骤5,发生超临界水氧化反应之后的净化水,经锥形分流器16移动并透过净化水小孔21进入到净化水出水管17,并从净化水出口抽离;

66.其中:通过安装锥形分流器16,使锥形分流器16位置处由于几何形状产生突变,防止离子物质在锥形分流器16周围沉淀;

67.没有经过超临界水氧化反应的废水,以及没有来得及经由净化水出水管17抽出的物料,从废液出口c1抽出。可以在反应器的外部建立连接,将废液出口c1与废液入口d1相连接,如此可以实现废水的连续性减量处理。

68.本实用新型提供的一种超临界水氧化反应器装置及方法具有以下优点:

69.本实用新型在结构上进行巧妙设计,由反应器底部注入的两股冲洗水流形成螺旋上升的层流,可以隔离超临界水氧化产物与反应器外壳体内壁的直接接触,同时,通过蒸发壁小孔的蒸发水,也可以有效隔离超临界水氧化产物与蒸发壁壳体内壁以及反应器外壳体内壁的接触。这两种措施的施行,有效地解决了以往超临界水氧化反应器所存在的盐析结晶在反应器内壁位置处的沉淀堵塞,以及超临界水氧化产物对反应器内壁的酸腐蚀的问题,有效避免反应器内壁的盐析结晶以及酸腐蚀问题。

70.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1