清洗机用的挡板的制作方法

1.本实用新型涉及化学清洗领域,具体涉及一种清洗机用的挡板。

背景技术:

2.清洗机作为重要的实验工具,在使用之后需要对清洗机内的残留进行清洗,从而为下一次的使用做准备,同时及时将清洗机内的残留,保证清洗机内的清洁干净能够延长清洗机的使用寿命。

3.在对清洗机进行清洗时,清洗机上有个敞口,敞口对应清洗机的待清洁槽,往敞口内倒入清洗溶剂,操作人员带着手套通过敞口对清洗机的待清洗槽进行清洗,在清洗溶剂的作用,残留易于清洗掉。

4.但是在清洗清洗机的过程中,敞口处没有任何的密封装备,清洗人员很容易吸入清洗溶剂,长期吸入会对操作人员的健康产生不利影响,所以如何提高一种挡板,既能实现对清洗机的有效清洗,又能减少操作人员吸入的清洗溶剂,保证操作人员的健康,这是目前急需解决的技术问题。

技术实现要素:

5.本实用新型解决的问题是提供一种清洗机用的挡板,使得操作人员在不打开挡板的前提下就能进行清洗操作,杜绝清洗剂挥,降低了清洗剂挥发的风险,减少了对操作人员的伤害,保证了操作人员的健康。

6.为解决上述问题,本实用新型提供一种清洗机用的挡板,包括所述挡板可拆卸地连接在所述清洗机上,用于密封所述清洗机的敞口;通孔,位于所述挡板上且贯穿所述挡板。

7.可选的,所述挡板包括第一挡板和第二挡板,所述第一挡板和所述第二挡板转动连接。

8.可选的,所述第一挡板和所述第二挡板之间铰接或者轴连接。

9.可选的,所述通孔的数量为一个或者两个,当所述通孔的数量为两个时,相邻的两个通孔之间的间距与所述挡板长度的比值为0.4至0.5。

10.可选的,所述通孔的内径大小与所述挡板长度的比值为0.1至0.2。

11.可选的,所述通孔的顶部凸出于所述挡板的表面。

12.可选的,所述通孔的侧壁上设有凹槽,所述凹槽靠近所述挡板。

13.可选的,所述挡板为通明材质。

14.可选的,所述挡板上还有把手。

15.可选的,在平行于所述通孔的轴向方向上,所述凹槽的顶部表面与所述挡板表面之间的距离和所述通孔的顶部表面与所述挡板表面之间的距离之比为0.3至0.4。

16.与现有技术相比,本实用新型的技术方案具有以下优点:

17.利用所述挡板可拆卸地连接在所述清洗机上,用于密封所述清洗机的敞口;所述

通孔位于所述挡板上且贯穿所述挡板,这样在对清洗机进行清洗时,操作人员直接通过所述通孔对所述清洗机的内部进行清洗,不需要打开所述挡板,从而杜绝了所述清洗机内的清洗溶剂的挥发、泄露等产生的风险,保证了操作人员的健康同时提高了生产的安全性。

18.进一步,所述挡板包括第一挡板和第二挡板,所述第一挡板和所述第二挡板转动连接,利用所述第一挡板和所述第二挡板能够相互转动,这样所述第一挡板或者所述第二挡板可以折叠,从而可以对清洗机的内部死角部位进行进一步清洗,这就使得对清洗机内部的清洗变得非常便利,提高了清洗机清洗效率。

19.进一步,所述通孔的侧壁上设有凹槽,所述凹槽靠近所述挡板,所述凹槽用于固定手套,这样就使得手套的更换变得便捷。

附图说明

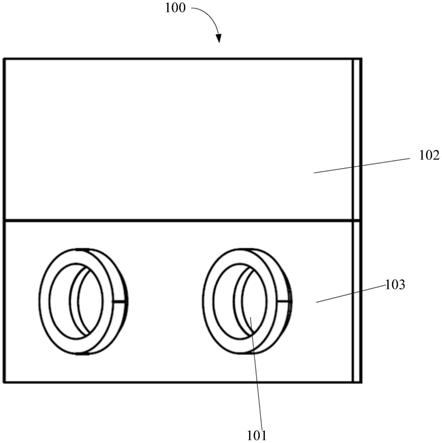

20.图1为本实用新型中一实施例中挡板的结构示意图;

21.图2为图1不同观察角度上的挡板的结构示意图;

22.图3为图1的主视图;

23.图4为图3在a-a剖线的剖视图。

具体实施方式

24.目前在清洗机的清洗过程中,直接将清洗机的敞口打开后对清洗机的内部进行清洗。

25.发明人发现,这种直接打开清洗机的敞口对清洗机的内部进行清洗的方式,在清洗的过程中,由于清洗溶剂易挥发,这样操作人员在清洗清洗机的过程中,就很容易吸入大量的清洗溶剂,这对操作人员的健康产生巨大的威胁;同时由于清洗溶剂具有易燃的特性,当挥发到空气中达到一定的浓度时,对生产的安全性产生极大的威胁。

26.发明人通过研究发现,利用所述挡板可拆卸地连接在所述清洗机上,用于密封所述清洗机的敞口;所述通孔位于所述挡板上且贯穿所述挡板,这样在对清洗机进行清洗时,操作人员直接通过所述通孔对所述清洗机的内部进行清洗,不需要打开所述挡板,从而杜绝了所述清洗机内的清洗溶剂的挥发、泄露等产生的风险,保证了操作人员的健康同时提高了生产的安全性。

27.发明人还发现,所述挡板包括第一挡板和第二挡板,所述第一挡板和所述第二挡板转动连接,利用所述第一挡板和所述第二挡板能够相互转动,这样所述第一挡板或者所述第二挡板可以折叠,从而可以对清洗机的内部死角部位进行进一步清洗,这就使得对清洗机内部的清洗变得非常便利,提高了清洗机清洗效率。

28.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细地说明。

29.图1为本实用新型中一实施例中挡板的结构示意图;图2为图1不同观察角度上的挡板的结构示意图;图3为图1的主视图;图4为图3在a-a剖线的剖视图。

30.请结合参考图1至图4,清洗机用的挡板100,包括通孔101。

31.所述挡板100可拆卸地连接在所述清洗机(图中未示出)上,用于密封所述清洗机的敞口;

32.通孔101,位于所述挡板100上且贯穿所述挡板100。

33.在本实施例中,所述敞口对应的所述清洗机的待清洗槽。

34.在本实施例中,由于所述挡板100上设有所述通孔101,所述通孔101贯穿所述挡板100,这样操作人员在清洗所述清洗机内部时,不需要将所述挡板100从所述清洗机上拆卸下来,可以直接穿过所述通孔101就可以实现对所述清洗机内部的清洗工作,从而避免了清洗溶剂从所述清洗机内挥发出来,降低了操作人员吸入清洗溶剂的风险,保证了操作人员的身体健康;同时由于所述清洗溶剂不容易泄露到空气中,这样空气中的清洗溶剂的浓度不易累积,这样不易出现所述清洗溶剂被点燃的风险,从而降低了出现火灾的风险,提高了生产的安全系数。

35.在本实施例中,所述挡板100的材料为玻璃;在其他实施例中,所述挡板100的材料还可为有机塑料,只要具有透明的性质就行,这样操作人员直接可以透过所述挡板100而观察到所述清洗机内的情况,从而针对性地对所述清洗机进行清洗。

36.在本实施例中,所述挡板100与所述清洗机的敞口之间可拆卸连接,一方面便于拿掉所述挡板100,对所述清洗机进行清洗,将所述清洗机内的死角处都能清洗干净,从而提高所述清洗机的清洁度;另外一方面,随着使用时间的延长,所述挡板100表面会累积很多污垢,此时可以将所述挡板100从所述清洗机上拆卸下来清洗干净,延长所述挡板100的使用寿命。

37.在本实施例中,所述挡板100包括第一挡板102和第二挡板103,所述第一挡板102和所述第二挡板103转动连接。

38.在本实施例中,所述挡板100采用两个挡板转动连接构成;在其他实施例中,所述挡板100还可为一个挡板。

39.在本实施例中,所述挡板100转动连接的所述第一挡板102和所述第二挡板103的目的在于这样所述第一挡板或者所述第二挡板相对可以折叠,这样一个所述挡板固定在所述清洗机上,一个所述挡板被翻起来,操作人员可以对清洗机的内部死角部位进行进一步清洗,这就使得对清洗机内部的清洗变得非常便利,提高了清洗机清洗效率。

40.在本实施例中,所述第一挡板102和所述第二挡板103之间铰接,比如合页连接。

41.在其他实施例中,所述第一挡板102和所述第二挡板103之间轴连接。

42.所述第一挡板102和所述第二挡板103之间可以相对折叠。

43.在本实施例中,所述挡板100上还具有把手(图中未示出)。

44.在本实施例中,所述把手便于将所述第一挡板102或者所述第二挡板103翻起来,实现所述第一挡板102和所述第二挡板103之间的折叠,从而便于清洗所述清洗机中不易清洗的死角部分。

45.在本实施例中,所述通孔101的数量为两个。

46.在其他实施例中,所述通孔101的数量还可为一个、三个等不同的数量。

47.在本实施例中,所述通孔101的数量为两个时,相邻的两个所述通孔101之间的间距与所述挡板100长度的比值为0.4至0.5;当两个所述通孔101的间距与所述挡板100长度的比值小于0.4,此时两个所述通孔101之间的距离太小,这样操作人员透过所述通孔101对所述清洗机进行清洗时,操作人员的两个胳膊之间的距离太近,导致操作不方便,降低清洗的效率;当两个所述通孔101的间距与所述挡板100长度的比值大于0.5,此时所述由于两个

所述通孔101之间的间距太大,这样在清洗所述清洗机的过程中,两个所述通孔101之间的区域不容易被清洗到,同样也降低清洗的效率。

48.在本实施例中,所述通孔101的内径大小与所述挡板100长度的比值为0.1至0.2;当所述通孔101的内径大小与所述挡板100长度的比值小于0.1,此时所述通孔101太小,不便于操作人员的使用,且由于所述通孔101太小,操作人员可以操作的空间小,这样能够清洗到范围就小,会导致有清洗不到的死角,降低了清洗的效率;当所述通孔101的内径大小与所述挡板100长度的比值大于0.2,此时所述通孔101太大,这样在清洗的时候清洗溶剂容易从所述通孔101内挥发出来,增加了操作人员吸入清洗溶剂的风险,对操作人员的危害增加。

49.在本实施例中,所述通孔101的顶部凸出于所述挡板100的表面。

50.在其他实施例中,所述通孔101的顶部表面还可与所述挡板100的表面齐平。

51.在本实施例中,所述通孔101的顶部表面凸出于所述挡板100的表面的目的在于为手套的固定提供空间,从而便于手套的更换。

52.在清洗所述清洗机的过程中,减少化学药品对人体的伤害,操作人员需要带上手套,从而起到保护的作用。

53.在本实施例中,所述通孔101的侧壁上设有凹槽104,所述凹槽104靠近所述挡板100。

54.在本实施例中,所述凹槽104用于固定手套,手套绕在凹槽104上即可实现固定,这样减少了手套固定需要的成本,从而也便于操作人员更换手套。

55.在本实施例中,所述凹槽104沿着所述通孔101的周向上绕着所述通孔101的侧壁一圈;在其他实施例中,所述凹槽104还可只设置在所述通孔101的部分侧壁上。

56.在本实施例中,请参考图4,在平行于所述通孔101的轴向方向上,所述凹槽104的顶部表面与所述挡板100表面之间的距离(d)和所述通孔101的顶部表面与所述挡板100表面之间的距离(d)之比为0.3至0.4;当所述凹槽104的顶部表面与所述挡板100表面之间的距离(d)和所述通孔101的顶部表面与所述挡板100表面之间的距离(d)之比小于0.3时,此时所述凹槽104的开口太小,这样能够固定手套的位置就太小,在取下手套时,容易对手套造成划伤;当所述凹槽104的顶部表面与所述挡板100表面之间的距离(d)和所述通孔101的顶部表面与所述挡板100表面之间的距离(d)之比大于0.4时,此时由于所述凹槽104的开口太大,导致手套不能够很好的被固定,容易造成手套的滑脱。

57.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1