一种油田压裂返排液全量化处理系统的制作方法

1.本实用新型属于石油设备技术领域,涉及一种油田压裂返排液全量化处理系统。

背景技术:

2.压裂返排液是油田开采中产生的不可避免的污染物,其含有大量的胍胶、石油类、盐分及其它各种添加剂,是一种较难实现全量化处理的污水。目前,针对此污水,基于污水处理技术的发展和环保要求的趋严,国内主要采用以下三种处理工艺:1.以生化为主的组合工艺,该工艺以生化降cod为主,占地面积大,效率低,且出水最终无法达到国家要求的排放标准;2.以高级氧化为主的组合工艺,该工艺在生化出水增加高级氧化工艺以深度降解前端生化工艺无法降解的大分子cod,药剂投加量大,成本高,且出水最终也无法满足国家要求的排放标准;3.以膜为主的组合工艺,该工艺在生化和高级氧化的基础上,对高级氧化出水增加膜过滤工艺,能有效降低出水cod值,达到国家规定的排放标准,但膜浓水没有有效的处理措施。

技术实现要素:

3.针对以上技术问题,本实用新型的目的在于提供一种膜浓水有效处理的油田压裂返排液全量化处理系统,其具有能耗低、处理效率高及盐泥无害化处理的特点。

4.为了实现上述目的,本实用新型提供以下的技术方案:

5.一种油田压裂返排液全量化处理系统,其特征在于,包括依次连通的预处理工段、膜处理工段、蒸发结晶工段及盐泥固化工段,所述预处理工段用于初步去除原水中的胶状物、悬浮物及胶体;所述膜处理工段用于截留来水中的小分子有机物及胶体形成浓水排出;所述蒸发结晶工段包括相连通形成浓水回路的主换热器及闪蒸罐,所述闪蒸罐连通有蒸汽出管,所述蒸汽出管连接有压缩机并连通至所述主换热器用于循环浓水的换热升温;所述盐泥固化工段与所述闪蒸罐的料液排出口连通,包括至少一用于盐泥固化的固化装置。

6.在一些技术方案中,所述浓水回路上布设提供浓水循环动力的循环泵,所述循环泵的进口管路与浓水进管的一端连通,所述浓水进管的另一端连通至所述膜处理工段,所述浓水进管上布设有蒸发泵,所述循环泵的循环流量为所述蒸发泵流量的200-400倍和/或所述循环泵的扬程为20-30m。

7.在一些技术方案中,所述浓水进管上设置用于浓水预热的预换热器,所述预换热器连接于所述主换热器的下游并连通至冷凝水箱。

8.在一些技术方案中,所述循环泵的出口管路具有旁通至所述盐泥固化工段的可调流量排料支路,所述可调流量排料支路具有旁通至所述闪蒸罐的可调流量循环支路。

9.在一些技术方案中,所述主换热器连通至所述闪蒸罐的管路上布设用于调控浓水闪蒸量的第一调节阀。

10.在一些技术方案中,所述主换热器上游连通有补气进管,所述补气进管上布设用于蒸汽流量调控的第二调节阀。

11.在一些技术方案中,所述主换热器采用板式换热器且位于换热板面上设置用于提供循环浓水紊态的扰流结构。

12.在一些技术方案中,所述盐泥固化工段还包括依次连通的稠厚器、离心机及干化装置,所述离心机及所述干化装置下游均连通至所述固化装置。

13.在一些技术方案中,所述膜处理工段包括顺次连通的超滤装置及反渗透装置,所述反渗透装置的清水出管连通至产水箱且浓水出管连通至浓水箱,所述浓水箱与所述浓水进管连通。

14.在一些技术方案中,所述预处理工段包括依次连通的调节池、破乳池、紫外高级氧化箱及软化池,所述软化池的软水出管连通至所述膜处理工段。

15.本实用新型采用以上技术方案至少具有如下的有益效果:

16.通过膜处理工段下游依次连通的蒸发结晶工段及盐泥固化工段实现膜浓水的有效处理,该蒸发结晶工段通过相连通的主换热器及闪蒸罐构建的浓水回路使得膜处理工段排放的浓水在浓水回路循环流动的同时在进入闪蒸罐内时溶剂水迅速蒸发并经蒸汽出管排放,该蒸汽经压缩机做功升温后流通至主换热器供循环浓水换热升温,如此往复,可以将浓水浓缩为饱和盐浆,该饱和盐浆在盐泥固化工段析出盐结晶后通过固化装置形成稳定的固化块并外运填埋,实现盐泥的无害化处理,该系统运行稳定,能耗低且效率高。

附图说明

17.为了更清楚的说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图及其标记作简单的介绍,显而易见地,下面描述的附图仅仅是本实用新型的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

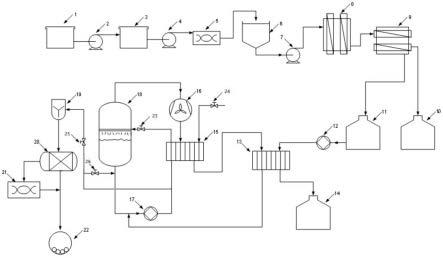

18.图1为本实用新型实施例所述的一种油田压裂返排液全量化处理系统的结构示意图。

19.图中标注符号的含义如下:

20.1-调节池;2-原水泵;3-破乳池;4-清水泵;5-紫外高级氧化箱;6-软化池;7-软化泵;8-超滤装置;9-反渗透装置;10-产水箱;11-浓水箱;12-蒸发泵;13-预换热器;14-冷凝水箱;15-主换热器;16-压缩机;17-循环泵;18-闪蒸罐;19-稠厚器;20-离心机;21-干化装置;22-固化装置;23-第一调节阀;24-第二调节阀;25-第三调节阀;26-第四调节阀。

具体实施方式

21.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,下面结合附图对本实用新型的具体实施方式做详细的说明。

22.需要说明的是,本文中的术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多级、多层”的含义是至少两级/层,例如两级/层、三级/层等;以及术语“及/或”为包括一个或多个相关的所列项目的任意的和所有的组合。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领

域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

24.请参阅图1,示出了一种油田压裂返排液全量化处理系统,包括依次连通的预处理工段、膜处理工段、蒸发结晶工段及盐泥固化工段。

25.在一具体实施方式中,预处理工段包括顺次连通的调节池1、破乳池3、紫外高级氧化箱5及软化池6,调节池1与破乳池3之间的管路上布设有原水泵2,破乳池3与紫外高级氧化箱5之间的管路上布设有清水泵4。

26.该预处理工段的工艺步骤为:压裂返排液首先进入调节池1进行水质水量调节,再通过原水泵2送至破乳池3,在破乳池3内原水与破乳剂反应分层,胶状物及大部分有机物沉淀至池底;破乳上清液再通过清水泵4送至紫外高级氧化箱5,来水残留的cod及表面活性剂在紫外光和氧化剂的作用下逐渐分解,出水cod值稳定在1000mg/l以下并进入软化池6;在软化池6内添加纯碱和混凝剂将来水硬度降低至1000mg/l以下。

27.在另一具体实施方式中,膜处理工段包括顺次连通的超滤装置8及反渗透装置9,超滤装置8的进口管路上布设有软化泵,反渗透装置9的清水出管连通至产水箱10且浓水出管连通至浓水箱11。需要说明的是,膜处理工段可包括连接于超滤装置8上游的多级过滤装置,根据过滤粒级分别设为pp棉初级过滤装置、颗粒活性炭过滤装置及精密压缩活性炭过滤装置。

28.该膜处理工段的工艺步骤为:预处理工段的软化上清液通过软化泵送至超滤装置8;超滤装置8将来水残留的悬浮物及胶体拦截,产水进入反渗透装置9;反渗透装置9将来水的盐拦截,出水进入产水箱10供回用,浓水进入浓水箱11。

29.蒸发结晶工段包括相连通形成浓水回路的主换热器15及闪蒸罐18,闪蒸罐18顶侧连通有蒸汽出管,蒸汽出管连接有压缩机16,压缩机16连通至主换热器15用于循环浓水的换热升温。较佳的,该压缩机16采用变频设计,可防止压缩机16喘振,有效节能。在一较佳实施方式中,主换热器15采用板式换热器且位于换热板面上设有扰流结构,采用板式换热器设计,可大大提高换热效率,减少设备占地面积,需要说明的是,该扰流结构可以是换热板面上设计的各种纹路,具体纹路形式不作限制,仅需满足维持循环浓水紊流状态,避免板面结垢即可。在另一较佳实施方式中,闪蒸罐18采用2205钢材制作,闪蒸罐18内装设有闪蒸喷淋管,可提高蒸发效率。

30.在一具体实施方式中,浓水回路上布设提供浓水循环动力的循环泵17,循环泵17采用高强度耐磨合金制作,其进口管路与浓水进管的一端连通,浓水进管的另一端连通至浓水箱11,浓水进管上布设有蒸发泵12,循环泵17的循环流量为蒸发泵12流量的200-400倍,循环泵17的扬程为20-30m,且循环泵17的出口管路流速设计为3-4m/s,通过此大流量、高扬程及高流速的设计,可使循环浓水在主换热器15表面形成强力冲刷,有效防止循环浓水在主换热器15及管路内析出晶体与钙镁结垢沉积。

31.浓水进管上设置用于浓水预热的预换热器13,预换热器13连接于主换热器15的下游并连通至冷凝水箱14。该实施方式中通过充分利用蒸汽热量用于浓水升温,有效缩短浓缩周期,节约能耗,降低处理成本;通过冷凝水箱14收集冷凝水回用或用于后工序洗涤,水资源回收利用率高,系统无母液外排。

32.为了提供较佳的蒸发效果,主换热器15连通至闪蒸罐18的管路上布设有第一调节

阀23,通过调控第一调节阀23的开度,维持循环泵17出口管路内0.2mpa以上的压力,控制循环浓水沸点在120℃以上,防止其在主换热器15表面蒸发而析出结晶盐,高温浓水通过第一调节阀23后进入常压的闪蒸罐18内瞬间蒸发,大大提高了蒸发效率。

33.在一较佳实施方式中,循环泵17的出口管路具有旁通至盐泥固化工段的排料支路,排料支路上布设有第三调节阀25,为防止循环浓水结晶盐在管路内沉积,排料支路还具有旁通至闪蒸罐18的循环支路,循环支路上布设有第四调节阀26,当第三调节阀25关闭,蒸发结晶工段停止排料时,控制第四调节阀26开启,以使浓水在管路内循环流动。

34.在另一较佳实施方式中,蒸发结晶工段的浓水管路采用2205钢材;二次蒸汽管路采用316l材质,以保证系统耐腐能力维持系统稳定运行。

35.该蒸发结晶工段的工艺步骤为:反渗透浓水通过蒸发泵12送至预换热器13,与主换热器15的蒸汽冷凝水换热升温后经循环泵17入口侧进入,由循环泵17送至主换热器15与压缩机16压缩完的蒸汽换热,温度升高后回到闪蒸罐18,闪蒸罐18蒸发出来的蒸汽被压缩机16压缩做功后,温度压力升高,作为主要热源至主换热器15将热量传递给循环泵17送来的浓水,控制浓水升温3-5℃再回到闪蒸罐18闪蒸,产生的蒸汽又进入压缩机16,周而复始,直至浓水在闪蒸罐18内浓缩到420000mg/l以上,通过排料支路定时少量排放至盐泥固化工段,同时,根据闪蒸罐18内液位变化定时少量地向蒸发结晶工段补充浓水。过程中,维持闪蒸罐18内浓缩液的温度在110℃以上,二次蒸汽压力在15kpa以上,从而保持系统连续稳定运行,实现热量动态平衡。

36.在又一较佳实施方式中,主换热器15上游连通有补气进管,所述补气进管上布设用于蒸汽流量调控的第二调节阀24,系统启动时需开启第二调节阀24补充外界蒸汽使闪蒸罐18内浓缩液达到蒸发温度,之后启动压缩机16使系统自行稳定运行。

37.盐泥固化工段包括依次连通的稠厚器19、离心机20、干化装置21及固化装置22,离心机20采用卧螺式离心机,可彻底分离浓缩液固液相,降低浓缩液母液量及后续处理负荷,较佳的,离心机20采用变频设计,达到最佳分离效果;干化装置21采用低能耗滚筒式干化设备,以高温蒸汽作为热源,滚筒将浓缩液料液粘附,在高温的作用下瞬间干化,形成一层盐泥薄膜,薄膜通过另一侧的刮刀刮下,掉入螺旋往外输送,滚筒电机变频设计,达到最优干化处理量及干化效果;固化装置22内装填有固化剂,将破乳和软化产生的污泥、离心机20和干化装置21排出的盐泥进行混合固化,达到无害化及一定的强度和硬度。

38.该盐泥固化工段的工艺步骤为:稠厚器19接收闪蒸罐18内的过饱和盐浆暂存待至盐晶体进一步析出,使浓盐浆增稠,增稠后排至离心机20,在高速离心力作用下,盐浆与水分离,上清液一部分回闪蒸罐18继续蒸发,一部分至干化装置21继续干化处理,直至出盐泥粉,离心机20出盐与干化出盐泥进入固化装置22,通过添加固化剂,使盐泥被固化剂包裹,形成稳定的固化块后装袋封存,再外运填埋。需要说明的是,离心机20工作完毕需及时清洗,清洗用原料液,无外界水引入。

39.采用以上一种油田压裂返排液全量化处理系统及工艺至少具有如下益处:

40.1.从根本上解决结垢问题,故进蒸发结晶工段的原料液只需进行简单的除硬、除ss及cod等预处理,大大缩短废水蒸发结晶处理的工艺流程,大大减小废水的处理成本及操作强度;

41.2.蒸发结晶工段对蒸发母液进行有效后处理,使系统无母液外排,大大减轻后续

母液处理费用;

42.3.采用全自动控制,有效减轻人员配置及操作强度;

43.4.蒸发系统工艺清洗周期6个月以上,极大降低系统维护强度;

44.5.反渗透产水及蒸发结晶工段的蒸汽冷凝水能达到《gbt18920-2002城市污水再生利用城市杂用水水质》标准,能全部回用于压裂液的配置,使水资源达到重复利用,产生一定环保效益。

45.6.固化装置22能有效将蒸发系统的盐泥废料固化为具有一定强度且稳定的无害化固化块,使其成为一般固废,能直接达到填埋要求。

46.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1