一种海上油田生产水高效除悬聚结破乳分离装置的制作方法

1.本实用新型涉及油水分离技术领域,具体地说,是关于一种海上油田生产水高效除悬聚结破乳分离装置。

背景技术:

2.世界上30%的原油产自海洋,随着海洋石油平台生产进入到中后期,50%(过半) 的平台采出液含水率超过80%,且逐年增涨,部分已经达到90%,甚至接近100%。

3.目前海油平台生产水的处理工艺系统大多采用单一重力沉降、旋流、气浮、精细过滤等技术方法,主要体现为生产分离器、斜板除油器、水力旋流器、气浮分离器、核桃壳过滤器设备。这些技术普遍存在设备体积大、占地面积广、分离效率低、自适应能力差等弊端。

4.cn110078236a公开了一种适用于海上油田平台的水处理系统及其处理方法,采用深度聚结除油器替代传统斜板除油器和气浮过滤器,纤维球过滤器代替核桃壳过滤器,降低了水处理级数,提升平台空间利用效率。该实用新型仍采用传统的生产分离器,分离效率低,占用空间过大,很大程度上限制了平台生产。

5.cn111875085a公开了一种新型的适用于海上油田的生产水处理工艺系统,包含气液旋流分离器、旋流油水分离器、一级水力旋流器、二级水力旋流器、旋流气浮器、气体处理箱、储油罐和净化水排放箱。该实用新型在减小单台设备体积的同时,却增加生产水处理级数,对平台空间利用效率提升有限。

6.在平台生产水处理工艺系统超负荷运行时,需要对系统进行改造:(1)在原有设备基础上对罐体改造,提升单罐处理能力及油水分离效率;(2)在原有系统内增加额外的水处理设备。这两种改造方式一方面会增加经济成本,另一方面受平台有限空间的限制,所需技术难度极大,传统生产水处理技术及装置无法满足需求。

7.因此,需要一种新型、高效、占用空间小的适用于海上油田平台高效生产水处理的方法和装置来解决上述问题。

技术实现要素:

8.本实用新型主要是为了解决上述现有技术所存在的不足,依据分级分离得思路,采用amfd自适应高效分离技术和cfc油水分离技术,提供一种更加高效、占用空间更小的、适用于海上油田平台高效生产水得分级分离装置。

9.为此,本实用新型提供了一种海上油田生产水高效除悬聚结破乳分离装置,包括:

10.立式罐体的amfd三相分离器,用于对来自采油树的采出液进行油、气、水、固四相的粗分离,其罐体侧壁上设有采出液进料口,罐体的顶部设有气相出口以及悬浮油出口,罐体的底部设有固相出口和粗分离水相出口,罐体的内部设有整流分布腔、设置于所述整流分布腔上方的自适应脱气除油芯管、以及设置于所述粗分离水相出口管上方的伞帽式挡板;

11.立式罐体的amfd油水分离器,用于对来自amfd三相分离器的粗分离后的含油生产

水进行油、水预分离,其罐体侧壁上设有粗分离水入口,罐体顶部设有油相出口,罐体底部设有预分离水相出口,罐体的内部设有自适应脱气除油芯管;

12.立式罐体的cfc油水分离器,用于对来自amfd油水分离器的预分离的生产水进行深度、绿色、高效破乳分离,其罐体上部的侧壁上设有预分离水相入口,罐体顶部设有油相出口,罐体底部设有水相出口,罐体的内部按上下位置设置有整流分配器和异性组合纤维束颗粒模块;

13.缓冲罐,用于对来自对破乳分离后水相进行重力沉降、缓冲,其罐体侧壁上设有破乳分离水入口,罐体顶部设有油相出口,罐体底部设有水相出口;

14.污油罐,其罐体上设有污油入口,并分别与所述amfd三相分离器、amfd油水分离器、cfc油水分离器以及缓冲罐的油相出口连接,用于接收来自这些罐体的悬浮油。

15.根据本实用新型,所述amfd三相分离器和amfd油水分离器中的所述整流分布腔为列管的形式,且每一个列管的上端均与一个所述的自适应脱气除油芯管的入口连接,以使进入整流分布腔的液体经均布后进入自适应脱气除油芯管中。

16.根据本实用新型,所述amfd三相分离器和amfd油水分离器中的所述自适应脱气除油芯管包括主管、以及通过连接管沿切线方向连接于所述主管外围的若干个支管,并且,所述主管的底部设有造旋器,所述支管的底部设有锥形或凸台形的分离锥。

17.根据本实用新型,所述cfc油水分离器中的所述整流分配器为平行隔板的形式,用于经预分离后进入cfc油水分离器的含油水相的均布。

18.根据本实用新型,所述cfc油水分离器中的异性组合纤维束颗粒模块中填充有以束缚环固定的异性组合纤维丝,以用于经预分离后的含油水相中乳化态油滴的积聚长大。

19.根据一个优选实施例,本实用新型的海上油田生产水高效除悬聚结破乳分离装置还包括高压注水泵,该高压注水泵与所述缓冲罐的水相出口连接,用于将破乳净化后的生产水注入到地层中。

20.本实用新型具有以下有益效果:

21.1、amfd三相分离器采用立罐形式,单罐设备单位占地面积处理量不小于 93.75m3/h;单位占空间体积处理量不小于23.45m3/h;同系数对比是传统沉降式卧罐生产分离器的5-6.25倍。

22.2、amfd油水分离器采用立罐形式,相同处理流量下,设备尺寸和占地空间与amfd 三相分离器相同。

23.3、cfc油水分离器采用立罐形式,相同处理流量下,设备占地面积较斜板除油器减小60-75%。

24.4、异性组合纤维束颗粒模块由异性组合纤维束颗粒散堆填装而成,异性组合纤维束颗粒为纤维束与球形颗粒的组合形式,可保证设备油水分离不低于94%-95%。

25.5、本实用新型根据采出液物质组成及特性,采用旋流耦合微气浮技术,异性纤维颗粒破乳技术,构建了海上油田生产水分级分离设备,可对成分复杂、固含量、油含量量大、乳化程度高的油田采出液高效分级净化,快速达标回注或排放。

26.6、本实用新型中所应用的装备,主要采用立式结构,克服了传统技术与设备立式结构效率低的难题,在保证分离效率的同时,单罐设备较传统设备可减少占地面积 60%以上。

swirl flotation deoil)三相分离器、amfd油水分离器和cfc (compact fiber coalescence)油水分离器等高效分级分离装置,且具有操作弹性大、占地面积小、操作简单等优点,相同条件下,amfd三相分离器、amfd油水分离器占地面积仅为传统重力沉降式生产分离器的三分之一;cfc油水分离器占地面积较斜板除油器减小60-75%。基于上述发现,本实用新型得以完成。

45.实施例1、海上油田生产水高效除悬聚结破乳分离装置

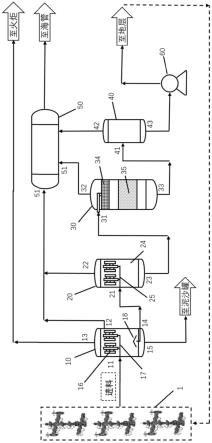

46.如图1所示,本实施例的海上油田生产水高效除悬聚结破乳分离装置包括:

47.立式罐体的amfd三相分离器10,用于对来自采油树1的采出液进行油、气、水、固四相的粗分离,其罐体中部的侧壁上设有采出液进料口11,用于来自采油树1的采出液的进料,罐体顶部设有悬浮油出口12和气相出口13,底部则设有粗分离水相出口14和固相出口15,罐体的内部设置有整流分布腔17、设置于所述整流分布腔17 上方的若干个自适应脱气除油芯管16、以及设置于所述粗分离水相出口管上方的伞帽式挡板18;

48.立式罐体的amfd油水分离器20,用于对来自amfd三相分离器的粗分离后的含油水进行油、水预分离,其罐体中部的侧壁上设有粗分离水相入口21,罐体的顶部和底部分别设有油相出口22和预分离水相出口23,罐体的内部设有整流分布腔25、以及设置于所述整流分布腔25上方的若干个自适应脱气除油芯管24,其中,所述粗分离水相入口21与所述amfd三相分离器10的粗分离水相出口14连通;

49.立式罐体的cfc油水分离器30,用于对来自amfd油水分离器20的预分离水产水进行深度、绿色、高效破乳分离,其罐体上部的侧壁上设有预分离水相入口31,罐体的顶部和底部分别设有油相出口32和破乳分离水相出口33,罐体的内部按上下位置设置有整流分配器34和异性组合纤维束颗粒模块35,其中,所述预分离水相入口 31与所述amfd油水分离器20的预分离水相出口23连通;

50.缓冲罐40,用于对来自cfc油水分离器30的破乳分离后的水相进行重力沉降、缓冲,其罐体中部的侧壁上设有破乳分离水相入口41,罐体的顶部和底部分别设有油相出口42和水相出口43,其中,所述破乳分离水相入口41与所述cfc油水分离器30的破乳分离水相出口33连通;以及

51.污油罐50,罐体上设有一个或多个污油入口51,分别连通所述amfd三相分离器 10的悬浮油出口12、amfd油水分离器20的油相出口22、cfc油水分离器30的油相出口32、以及缓冲罐40的油相出口42。

52.进一步的,所述amfd三相分离器10中,所述整流分布腔17的入口与所述采出液进料口11连接,如图2所示,该整流分布腔17为列管171的形式,每一个列管的上端均与一个所述的自适应脱气除油芯管16的入口连接,以使进入整流分布腔17的采出液经均布后进入自适应脱气除油芯管16中。

53.如图3和图4所示,所述自适应脱气除油芯管16包括主管161、以及通过连接管162沿切线方向连接于所述主管161外围的若干个支管163,所述主管161的底部设有造旋器164,例如螺旋叶片,所述支管163的底部设有锥形或凸台形的分离锥 165。这样,来自采油树1的采出液经整流分布腔17均布后,由列管171进入自适应脱气除油芯管16中,首先经过造旋器164形成旋流,采出液中所含的气体由主管161 的上端排出,脱气后的液体进一步经连接管162沿切线方向进入支管163中旋流分离,较重的水相和固相如泥沙等由支管163底

部的分离锥165处流出,较轻的油相和固体漂浮物则由支管163的顶部流出,从而实现油、气、水、固四相的粗分离。优选的,所述自适应脱气除油芯管16可采用cn112387013a中所公开的自适应脱气除油除浊一体化分离芯管的形式。

54.进一步的,所述粗分离水相出口14设置于罐体底部的侧壁上,其位于罐体内的管口的上方设置所述伞帽式挡板18,以用于阻挡分离出的泥沙等固体颗粒物;所述固相出口15位于罐体的底端,以便于沉积到罐体底部的固体颗粒物排出至泥沙罐中。优选的,所述amfd三相分离器10的自适应脱气除油芯管16的处理量为10~20m3/h。

55.在所述amfd油水分离器20中,所述整流分布腔25和自适应脱气除油芯管24的形式与所述amfd三相分离器10中的整流分布腔17和自适应脱气除油芯管16相同,用于通过旋流的方式对来自amfd三相分离器10的粗分离含油水相进行油、水的预分离;优选的,所述amfd油水分离器20的自适应脱气除油芯管24的处理量为5~10m3/h。

56.如图5所示,所述cfc油水分离器30中,所述整流分配器34为平行隔板341的形式,用于经预分离后进入cfc油水分离器30的含油水相的均布。

57.所述cfc油水分离器30中异性组合纤维束颗粒模块35由异性(疏水性和亲水性)组合纤维束颗粒散堆填装而成,异性组合纤维束颗粒为纤维束与球形颗粒的组合形式,可用于含油水相中乳化态油滴的积聚长大,从而实现深度油水分离。

58.根据需要,本实施例的高效除悬聚结破乳分离装置还可以进一步包括高压注水泵 60,该高压注水泵60与缓冲罐40的水箱出口43连接,用于将破乳净化后的生产水注入到地层中。

59.结合图1所示,使用本实施例的海上油田生产水高效除悬聚结破乳分离装置的工艺流程如下:

60.来自井口采油树1的采出液由amfd三相分离器的进料口11进入amfd三相分离器10,由整流分布腔17均布后进入自适应脱气除油芯管16,通过旋流气浮的方式将其中所含的油、气、水、固四相进行粗分离,其中,分离所得的气相由气相出口13输送至火炬进行燃烧,分离出的悬浮油和固体悬浮物由悬浮油出口12输送至污油罐50,分离出的泥沙等固相固相出口15输送至泥沙罐排污,分离处的含油水相则由粗分离水相出口14输送至amfd油水分离器20;

61.来自amfd三相分离器10的含油水相由amfd油水分离器20的粗分离水相入口 21进入amfd油水分离器20中,含油水相经整流分布腔25均布后,由自适应脱气除油芯管24进行油、水的预分离,分离出其中的微小分散态油,分离出的油相由油相出口22流出至污油罐50,水相则由预分离水相出口23流出至cfc油水分离器30;

62.来自amfd油水分离器20的含油水相由cfc油水分离器30的预分离水相入口31 进入cfc油水分离器30中,首先由整流分配器34均布,然后进入下方的异性组合纤维束颗粒模块35,进一步脱除水相中的乳化态油滴,分离出的油相由油相出口32流出至污油罐50,水相则由破乳分离水相出口33流出至缓冲罐40中;

63.来自cfc油水分离器30的破乳净化生产水由缓冲罐40的进料口41进入缓冲罐 40中进一步缓冲沉降,以防止流速过大导致油滴夹带;经缓冲沉降后的生产水由水相出口43流出,根据需要直排入海或经由高压注水泵60注入地层中;净化水中夹带的油滴可在缓冲沉降后由油相出口42流出至污油罐50。

64.实施例2、海上油田平台生产水的高效除悬聚结破乳分离方法

65.采用实施例1的海上油田平台生产水的高效除悬聚结破乳分离方法包括以下步骤:

66.步骤1:对井口采油树的采出液进行油、气、水、固四相粗分离,去除所含的悬浮油和泥沙等固相,分离所得气相输送至火炬进行燃烧,分离出悬浮油输送至污油罐,分离出泥沙等固相输送至泥沙罐排污,分离后含油水相进入下一级分离;

67.步骤2:对粗分离后含油生产水进行油、水预分离,去除所含的微小分散态油,分离所得的分散态油输送至污油罐,少量的固态悬浮物随油相进入污油罐,分离后的含油水相进入下一级分离;

68.步骤3:对预分离的生产水进行深度、绿色、高效破乳分离,去除所含的乳化态油,收集到的油相输送至污油罐;

69.步骤4:利用缓冲罐对破乳分离后的水相进行重力沉降、缓冲,防止因流速过大导致油滴夹带;

70.步骤5:对破乳净化生产水进行高压回注或直接排放入海。

71.本实施例中,优选的,所述井口采油树采出液的综合含水率不小于80%,采出液的油品密度为0.8~0.99g/cm3,采出液的油品粘度小于3500mpa

·

s,固含量不超过 0.2%,聚合物含量不超过0.05%。

72.经检测,采用旋流耦合微气浮技术,对井口采油树采出液进行油、气、水、固四相粗分离,分离后的生产水中油含量为5000~10000mg/l,固含量不大于200mg/l。

73.采用旋流耦合微气浮技术,对粗分离后生产水进行油、水预分离,分离后生产水中的油含量为500~1000mg/l,固含量不大于60mg/l。

74.优选的,根据材料结构及表界面润湿性的不同,对油滴极性受力差异性,生产水的深度、绿色、高效破乳分离采用纤维、颗粒异质结构组合方法进行;经检测,破乳分离前水中油滴的中值粒径d50为10~30um,破乳分离后水中油滴的中值粒径d50 为1~10um,油含量小于30mg/l,油滴粒径小d90≤1um,分离效率为95~99%。

75.优选的,根据所处海域的环保要求,净化的生产水可直接排放入海,或者需要回注地下,回注水的油含量小于20mg/l,回注水的固含量小于10mg/l,回注压力为10~ 16mpa。

76.综合考量,本实施例的海上油田平台高效生产水分级分离方法中各级分离效率为 90~99%,系统操作压降小于0.3mpa,减少破乳剂、清水剂用量40~60%。

77.本实用新型根据采出液物质组成及特性,采用旋流耦合微气浮技术,异性纤维颗粒破乳技术,构建了海上油田生产水分级分离设备,可对成分复杂、固含量、油含量量大、乳化程度高的油田采出液高效分级净化,快速达标回注或排放。本实用新型中所应用的装备,主要采用立式结构,克服了传统技术与设备立式结构效率低的难题,在保证分离效率的同时,单罐设备较传统设备可减少占地面积60%以上。本实用新型操作简单、能耗低,适用于对海上油田平台含油、含固、高度乳化生产水净化处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1