浮动分离净水器的制作方法

1.本实用新型涉及水处理技术领域,特别涉及一种浮动分离净水器。

背景技术:

2.水处理行业中,物化处理作为后续生化或膜分离处理的前端工艺,起了至关重要的作用,物化处理技术在水处理工艺链中或单独或联合其它工艺成为不可或缺的关键工艺,而固液分离技术作为物化处理的常规技术,基本应用于各类水处理系统中,依据分离颗粒的不同,核心应用技术有所不同,往往依据所分离颗粒的粒径、重量、特性等因素确定处理工艺,包含有沉淀、粗滤、气浮、精滤、微滤、超滤、纳滤、反渗透等不同级别处理工艺,根据工艺处理特性单独选择或联合选择,应用于净水处理、污水处理、污泥处理等各类水处理领域。

3.而作为前端处理或深度处理的重要工艺链技术,净水技术是工艺达标的重要环节,现有的净水技术种类繁多,应用成熟,从沉淀分离、澄清分离到砂滤分离、膜过滤分离等,应用非常广泛,往往结合使用,各类技术针对性强、相对独立,但也存在工艺链长、占地面积大、检修繁琐、投资运行费用高等问题。

技术实现要素:

4.本实用新型的目的是克服现有技术存在的缺陷,提供一种双筒型结构设计,将4级反应机理集成在一个设备内,高效并节约占地空间的浮动分离净水器。

5.实现本实用新型目的的技术方案是:一种浮动分离净水器,具有内筒和外筒;所述内筒通过连杆与外筒内壁相连,且内筒的内腔安装有若干星型翼片,内筒的底部设有流体反射器,内筒的上端具有原水进水管;所述外筒的下端为储泥斗,上端具有浮动过滤层,顶部具有出水管,外筒与内筒之间设有斜管分离器;所述斜管分离器将外筒与内筒之间的空腔分隔成紊流反应区和澄清分离区;所述紊流反应区内设置有紊流板;所述浮动过滤层将外筒的顶部分隔为清水区。

6.上述技术方案所述浮动过滤层设有滤层搅拌器;所述滤层搅拌器与驱动电机相连。

7.上述技术方案所述外筒的顶部设有反洗水进水管;所述反洗水进水管与设置于清水区的反洗水布水器相连。

8.上述技术方案所述外筒对应浮动过滤层的位置设有检修通道。

9.上述技术方案所述外筒对应浮动过滤层的位置设有过滤层视窗。

10.上述技术方案所述储泥斗上安装有泥斗区视窗。

11.上述技术方案所述储泥斗的排污口连接有排污强度调节系统。

12.上述技术方案所述排污强度调节系统包括若干并联设置的排污自动阀。

13.采用上述技术方案后,本实用新型具有以下积极的效果:

14.(1)本实用新型将药水混合充分反应、紊流混合、浅池澄清、浮动分离技术融合在

一体设备内,实现固液的高效净化分离,通过功能区明显的结构设置,实现了布置紧凑、设备化的布局,达到了节地目标,出水效果优良,设备功能齐全,可应用于各类水处理行业中。

15.(2)本实用新型针对悬浮物、浊度、cod等物质具有明显的处理效果,获得较好的出水水质,整体设备双筒式结构设置,内筒混合、外筒各级反应,功能明确,各功能区设置专门结构促进处理机理完好实现并针对存在的问题设置专门设施,保障了整体设备处理效果稳定、出水可靠、设备经久耐用。

16.(3)本实用新型待处理原水从一体化设备中间进入,经内筒反应后进入外筒各分离阶段,洁净水从上部排出,分离出的固体混合物从底部锥斗排出。

17.(4)本实用新型的双筒型结构设计,将4级反应机理集成在一个设备内,高效并节约占地空间。

18.(5)本实用新型的星型翼片及紊流板设置,依据水流的方向不同,改变了水体流道,避免短流,增加了药水的混合反应时间,反应充分。

19.(6)本实用新型的浮动滤料层内设置压缩空气搅拌及机械搅拌双重滤料清洁系统,完全杜绝滤料板结、团块的情况,确保滤料始终处于浮动过滤最佳状态,保障了设备整体性能不受影响。

20.(7)本实用新型的浮动分离区、泥斗区均设置透明可视窗,实时观察滤料清洁度、污泥层高度情况,可人工及时强制清洗滤料或排泥。

21.(8)本实用新型的排污强度调节系统可通过调节排污强度设定排泥及反洗排污所需强度,避免反洗排污过量导致水位不足影响反洗效果,确保了滤料反洗所需液位水量。

附图说明

22.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

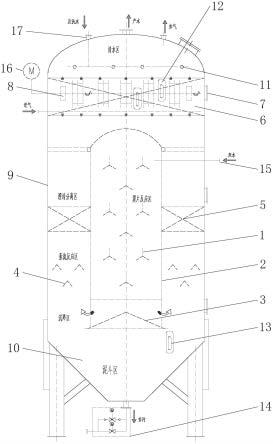

23.图1为本实用新型的结构示意图;

24.附图中标号为:星型翼片1、内筒2、流体反射器3、紊流板4、斜管分离器5、浮动过滤层6、检修通道7、滤层搅拌器8、外筒9、储泥斗10、反洗水布水器11、过滤层视窗12、泥斗区视窗13、排污强度调节系统14、原水进水管15、驱动电机16、反洗水进水管17。

具体实施方式

25.见图1,本实用新型具有内筒2和外筒9,通过合理的流体结构设计实现顺序反应,设备外筒9的整体顶部为半球形结构,桶身为直筒结构,下部采用圆锥体结构作为储泥斗10;内筒2通过连杆与外筒9内壁相连,且内筒2的内腔安装有若干星型翼片1,内筒2的底部设有流体反射器3,内筒2的上端具有原水进水管15;外筒9的下端为储泥斗10,上端具有浮动过滤层6,顶部具有出水管,外筒9与内筒2之间设有斜管分离器5;斜管分离器5将外筒9与内筒2之间的空腔分隔成紊流反应区和澄清分离区;紊流反应区内设置有紊流板4,紊流反应区与储泥斗10的泥斗区之间为沉淀区;浮动过滤层6将外筒9的顶部分隔为清水区。安装星型翼片1的翼片反应区实现药剂和水的充分反应,形成大颗粒沉降絮体;沉降区实现固液的分离,固态物质下行,水流上行;紊流反应区改变水流流道,进一步加剧细小颗粒接触几率,获得大颗粒,下沉净化;澄清分离区提供大面积接触载体,实现微小颗粒的聚结长大,再

次分离;浮动分离区实现轻质或微细固体的截留;清水区获得处理合格的清水;泥斗区集中收集沉降的固体颗粒物,并在其中实现初级浓缩;强度调节区调节排泥(污)强度,控制浮动滤料所需反洗液位,创造最佳反洗水位环境。

26.本实用新型的工作原理为:待处理原水通过进水口进入翼片反应区内,翼片反应区位于混合反应筒内筒2隔离内,内设置星型翼片1,原水中已注入絮凝药剂,在翼片反应区内进行药剂和水的充分混合反应,形成大的絮体,利于沉降分离。絮凝反应完成后,混合液下行通过流体反射器3的反射作用改变流向,上向流进入外筒9内并避免对泥斗区的污泥造成扰动,影响沉淀效果,水流上行进入紊流反应区,紊流反应区设置紊流板4,改变上升流道,二次混合反应分离。储泥斗10的排污口连接有排污强度调节系统14,在泥斗区中,沉降的污泥累积浓缩,通过定时排污措施排出,并可以通过储泥斗10上安装有泥斗区视窗13进行观察,排污强度调节系统14包括若干并联设置的排污自动阀。经翼片反应和紊流反应后,大多数的固体物质已被沉淀去除,水流继续上行进入澄清分离区,澄清分离区通过斜管分离器5使得微小颗粒在斜板面碰撞接触变大,进一步净化水质。经过澄清分离区后,水体上行进入浮动过滤层6,通过浮动滤料的拦截作用将最终的轻质、微细物质拦截,浮动滤料层内设置压缩空气冲洗系统,通过气流的强力冲击搅动清洁滤料,防止粘连,另浮动滤料层内设置滤层搅拌器8,滤层搅拌器8与驱动电机16相连,定期搅动清洗滤料层,协助空气搅拌系统,防止板结、结块等不良情况,保持滤料清洁。在清水区内设置反洗水布水器11,外筒9的顶部设有反洗水进水管17;反洗水进水管17与设置于清水区的反洗水布水器11相连,在反洗阶段通过均匀布水保障浮动滤料清洗彻底,维持良好的过滤效果。外筒9设置为一体化,包含上部半球体顶、直筒段、锥体段、支撑腿、检修通道7等部件组成,在浮动过滤层6区域设置过滤层视窗12,透明可视结构,通过视窗观察滤料的洁净情况,做及时清洁,在储泥斗内设置泥斗区视窗13观察泥位情况,便于人工干预及时排泥。排污强度调节系统14设置在排污口上,通过区分排泥及反洗排水的强度需求不同自动调节排污强度,保障反洗时净水器内所需的液位高度,为反洗充分彻底创造有利条件。

27.整体设备的4级反应机理,逐级处理,实现固液的彻底分离。翼片反应区的设置,使混合了药剂的混合液流道不断改变,药水混合更加充分,反应时间更加充足,得到利于沉降的大颗粒混合絮体;混合液上升阶段,为达到紊流效果,实现二次絮凝反应,形成细小颗粒进一步接触架桥效应,设置紊流板,加强残余反应,进一步获得沉降絮体;经过两级混合反应沉降的水流已获得较好处理效果,水中的固体物质基本去除,残留的细微颗粒物进入澄清反应区,该区域内设置斜板,通过“浅池反应”原理,增加细微颗粒的碰撞反应,颗粒集结长大,下沉净化;澄清后的水流进一步上行,进入浮动过滤层,浮动过滤层6内设置轻质可浮滤料,通过过滤的机理实现第四级净化,浮动过滤层6的应用实现了流体的上向流过滤,并在连续的水流推动下浮动滤料不断压实形成致密的过滤层,出水水质不断优化。

28.实验测试结果,本浮动分离净水器的进水和出水对比结果如下:

29.进水:悬浮物≤1000mg/l(短时可达3000mg/l)

30.出水:悬浮物≤10mg/l,油类去除率90%以上,cod去除率30~50%。

31.以上的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本

实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1