连续流动反应器中的好氧生物废水处理的制作方法

连续流动反应器中的好氧生物废水处理

1.本发明属于具有好氧颗粒污泥的连续流通反应器中的好氧生物废水净化领域。

2.发明背景

3.为了保护水生环境,生物处理来自住宅、城市和工业活动的废水是一项重要的活动。大量的生物净化技术是已知的,并且这些技术可以广泛地分为厌氧和好氧技术。这两种技术都使用微生物,其将废水中的污染物作为基质,并因此将它们转化为危害较小的物质。在厌氧技术中,微生物(mo)在不向mo和废水的混合物中添加大量氧气的情况下大量繁殖。mo主要将污染物转化为甲烷气体并繁殖mo。此类厌氧技术的实例是biobulk、uasb、egsb和厌氧mbr。这类技术的优点是可以利用甲烷气体。然而,主要的缺点是废水处理性能相当有限,并且为了充分保护水环境,通常需要采用好氧技术进行后续处理。应注意的是,以下呈现的发明不是这类厌氧净化技术的一部分。

4.在好氧技术中,氧气以这样或那样的方式供应给mo,例如通过表面曝气器、通过气泡曝气器或其他方式引入空气。好氧mo主要将有机碳质污染物转化为二氧化碳并繁殖mo。

5.另外,还有一些好氧技术,其中工艺条件以这样的方式设置,即除了好氧mo之外,能够从废水中去除诸如氮和磷酸盐等营养物质的mo也可以大量繁殖。这样的工艺条件通常包括所谓的厌氧和缺氧条件。在缺氧条件下,除了有机污染物外,还存在氧化的氮化合物,如亚硝酸盐和硝酸盐,其中mo可以大量繁殖,其将这些转化为无害的氮气。在所谓的厌氧条件下,这种氧化的氮化合物的浓度是有限的或根本不存在。在这种条件下,可以储存磷酸盐的mo可以大量繁殖,例如像pao(磷酸盐积累生物)类的mo一样。应该注意的是,尽管这些工艺条件的术语“厌氧”是常用的,并且与厌氧净化技术中相似,但它代表了一类非常不同的mo,并且不应与主要产生甲烷的上述厌氧净化技术中的那些混淆。需要注意的是,也有特定的mo可以将铵与亚硝酸盐转化为氮气。这类mo通常被称为厌氧氨氧化菌(anammox)(缺氧铵氧化剂)。这类mo不能在碳质污染物的存在下大量繁殖,其也不能去除这些重要的污染物。因此,使用厌氧氨氧化菌mo的技术不属于好氧废水处理,但通常需要这样的好氧净化技术组分作为预处理,以从铵或有机氮污染物中产生亚硝酸盐。

6.一种常用的,并且直到最近,世界范围内应用最广泛的好氧废水净化技术是所谓的连续(或流通)活性污泥系统。在ep0474296中描述的所谓的卡鲁赛尔(carousel)技术是这样的实施方案的一个实例。mo以污泥絮凝物的形式生长,其在卡鲁赛尔净化反应器中与周围的废水一起循环,并以这种方式暴露在好氧和缺氧条件下。还存在具有上游厌氧反应器的卡鲁赛尔实施方案,以使pao mo能够在循环活性污泥中生长。在通过活性污泥(as)中的mo从废水中去除污染物后,通过沉降、浮选、膜过滤器或其他方式将as与水分离,并将as回流到好氧、缺氧和/或厌氧工艺条件。为了使as的分离正确且快速地进行,as具有良好的沉降性能是重要的。这就是为什么在as系统中经常使用所谓的污泥选择器,其中再循环的as与未经处理的废水充分混合,以便抑制具有较差沉降性能的所谓丝状mo的生长。这种污泥选择器在许多实施方案中是可用的,可以包括一个或多个隔室或反应器,总是很好地混合,并且可以在有或没有曝气的情况下运行。而且,可以通过集成或连续的非曝气接触槽来延长非曝气污泥选择器的接触时间,以刺激pao的生长。在有或没有集成或连续的非曝气接

触槽的情况下,这些污泥选择器的特点是活性污泥和水充分混合,并且污泥在污泥选择器中的停留时间与污泥/水混合物的停留时间相同。用不同的方式表示:污泥停留时间(srt)与水力停留时间(hrt)相同。另一特点是控制污泥选择器中的所有污泥都具有相同的srt,并且如果srt中出乎意料地存在有限的分布,则不同尺寸的污泥颗粒的这种分布是可比较的。应注意的是,以下呈现的发明并不涉及hrt=srt的这类污泥选择器。

7.一类新的好氧活性污泥系统利用颗粒污泥代替絮凝活性污泥。从科学角度讲,好氧颗粒污泥被定义为尺寸至少为0.212mm且通常小于6mm的污泥,由此在沉降期间不会发生混凝,并且随后沉降5分钟后的污泥体积指数(污泥沉降性能的度量)与沉降30分钟后的指数相当。主要优点是,好氧颗粒污泥的沉降(4-40m/h)比絮凝活性污泥(0.5

–

2m/h)快得多,并且如果颗粒足够大,则会出现上述去除营养物质所需的缺氧和厌氧条件;即使颗粒污泥被曝气,并且颗粒外层中的好氧mo分解有机碳质污染物,因此可能同时脱氮并将磷酸盐固定在颗粒中更深的地方。因此,与活性污泥系统相比,不需要或需要明显更少的循环和推进来将污泥暴露在各种所需条件下,从而节省20%-50%的能源。然而,取决于所应用的曝气条件,这需要污泥具有0.4mm的颗粒尺寸,并且优选地具有大于1mm(并且优选地小于6mm)的尺寸,否则在颗粒内较深处没有实现或没有实现足够的脱氮能力。另外,颗粒污泥处理厂的构建成本明显低于活性污泥系统。一方面,由于污泥的快速沉降,净化反应器和澄清器中需要较少的水力停留时间,且另一方面,因为颗粒污泥的良好沉降特性,mo的量要高得多。为了比较,在活性污泥系统通常使用3-5g/l的mo浓度的情况下,这对于颗粒污泥系统为8-20g/l。

8.wo2004/024638中描述了第一种在实践中广泛应用于废水好氧净化的颗粒污泥技术。要实现从活性污泥向颗粒污泥的过渡,并在净化过程中保持颗粒,有许多重要的工艺技术条件。颗粒污泥必须暴露在“厌氧”阶段(这里的厌氧指的是“没有曝气”;严格来说,该阶段也可以是缺氧的(在硝酸盐存在的情况下)),以便mo能够吸收有机碳质污染物。在好氧处理期间,这种吸收对于使mo消耗特别是吸收的碳质污染物是重要的,这是实现颗粒形成的重要条件。另外,在颗粒的缺氧和厌氧部分,需要这种碳将氧化的氮化合物转化为氮气。此外,限制絮凝活性污泥的量也很重要。由于在上述厌氧阶段中吸收后,一部分碳污染物也残留在废水中,这将导致有限数量的活性污泥絮凝物的生长。为了产生这些重要的工艺条件,wo2004/024638使用了具有不连续废水供给的净化反应器,该反应器属于顺序分批反应器(sbr)类。在第一阶段中,将废水从底部送入反应器,使得未稀释的废水与能够吸收有机物质的颗粒接触。随后,停止废水的供应并且开始含氧气体的供应。在发生了充分的好氧、缺氧和厌氧生物转化以将废水净化到所需的水质之后,将具有最差沉降性能的污泥与形成的絮凝污泥一起从反应器中排出。通过只有在一定程度的污泥沉降已经发生后才排放污泥,并通过从反应器的上部排放污泥,实现絮凝物之间的分离,即最差和最好沉降的污泥。在专业文献中,这种分离也被称为选择压力。

9.自从wo2004/024638中最初描述的好氧颗粒污泥及其操作方法和实施方案的第一次实际实施以来,由于其许多优点,该技术迅速取代了活性污泥系统的应用。然而,这种方法和实施方案的一个主要缺点是,它发生在sbr中,而现有的处理厂中很大的一部分是基于连续活性污泥。从连续供给反应器转化为不连续供给反应器并不容易。受颗粒污泥的许多优点驱动,以及上述对形成颗粒污泥所需的关键工艺条件的科学见解,已经进行了许多尝

试,以将颗粒污泥也应用于连续流通处理反应器中。例如,wo2017/025345描述了一种工艺,其中分离器用于将来自连续活性污泥系统的曝气槽的部分活性污泥分成两个部分,即较快沉降部分和较慢沉降部分,并且其中较快沉降部分在厌氧槽中与待处理的废水和回流污泥混合在一起。

10.us2020/0002201描述了一种连续活性污泥系统,其中在循环到连续活性污泥系统开始之前,在“孵育器”中处理从最终澄清器再循环到连续净化处理开始的部分活性污泥。所公开的处理方法包括应用缺氧和厌氧条件,由此还通过添加化学物质或通过发酵来自初级沉降的部分污泥来提供额外的碳源。另外,在处理的不同位置,使用分离器选择性地排放沉降较慢的污泥。与wo2004024638一样,该工艺提供了所有条件以便实现颗粒形成:存在厌氧阶段,并且通过分离器施加选择压力。然而,公开展示的该工艺的现场测试结果(iwa可持续废水处理和资源回收创新会议(iwainnovation conference on sustainable wastewater treatment and resource recovery),上海(2019年11月))表明,该方法没有导致广泛的颗粒化:所有污泥中只有约30%证明是大于0.212mm的科学颗粒下限,并且超过90%小于0.25mm。发现足够大以允许前面描述的需要至少0.5-1mm的颗粒尺寸的同时脱氮的颗粒污泥部分几乎可以忽略不计。因此,在连续活性污泥工艺中,只能实现颗粒污泥净化的一小部分潜在益处。

11.在wo2019/195918中提出了类似的工艺。在这里,污泥也从二级沉降循环到单独的隔室、单独的反应器或具有缺氧条件的一系列反应器,之后,污泥在又一隔室、独立的反应器或一系列待暴露于厌氧条件的反应器中与未经处理的废水混合在一起。wo2019/195918还通过将较少沉降的污泥排放到污泥处理线中来施加选择压力。上述us2020/0002201的缺点似乎也在这里发挥了作用。

12.在现有技术中,持续需要进一步实施和优化wo2004/024638中所述的方法,以及在例如上文所述的连续流通系统中实现广泛的颗粒污泥形成。

13.发明概述

14.在实验上,发明人已经证实,尽管使用了如上所述的卡鲁赛尔技术背景下的污泥选择器,并且无论是否与现有技术一样集成了或后面是非曝气槽,并且通过将厌氧槽中的污泥与未经处理的废水混合,无论之前是否有缺氧阶段,通过上述连续系统都不可能在工业规模上实现大部分污泥转化并保持在至少0.4

–

1.0mm的所需颗粒尺寸。然而,在他们的研究中,发明人确定,在缺氧或厌氧接触槽或选择器内,具有不同沉降性能或尺寸的单个污泥颗粒的粒度与污泥停留时间的分布程度之间存在相关性。发明人随后利用这一令人惊讶的见解,基于wo2004/024638和wo2017/025345,开发了用于连续供给、流通式好氧生物净化反应器的改进的方法和装置实施方案,其中,通过部署这种污泥停留时间分布,普通活性污泥可以转化为具有广泛颗粒形成水平的污泥,并且这使得它在实践中首次可能与以前只能在使用sbr的颗粒污泥技术中实现的优势相匹配。

15.在实践中,根据本发明人,这可以通过在好氧净化之前,在厌氧或缺氧条件下使用选择器来实现,其主动提供或控制在选择器中具有较大尺寸和/或较高沉降速率的污泥与含有基质的废水接触的时间更长(即比具有较小尺寸和/或较低沉降速率的污泥更长)。例如,这可以通过在选择器中应用以下条件来实现:(i)具有流速的离散的或不连续的变化的多个相,(ii)增加的流量梯度(即连续增加的流速),或者(i)和(ii)的组合。通过这两种方

式,实现了沉降速率的分布(允许具有较低和较高沉降速率的部分),同时增加了与废水接触的较大颗粒的接触时间和基质浓度。这是对wo2017/025345中的工艺的改进。选择器的功能是允许至少显著部分的较大污泥颗粒的停留时间比经适应的污泥/水混合物的水力停留时间长,并且优选地使较大污泥颗粒暴露于较高的基质浓度。如此,优选具有流速的离散变化的实施方案(i)。这可以在以下情形中更有利地实现:(a)通过以恒定水/污泥流速提供选择器流动方向上流量的变化实现的连续形式,和/或(b)在半批次步骤中,其中通过水/污泥流速的变化实现选择器中流速的变化。在详细描述和附图中进一步阐述了不同的实施方案(i)(a)和(i)(b)以及(ii)。

16.在利用好氧颗粒污泥技术的有利的废水处理中,本发明特别涉及用于连续流通式好氧生物活性污泥反应器中含有基质的废水的净化的方法,其中在厌氧或缺氧条件下,使至少部分的生物污泥在具有至少部分的待净化的含有基质的废水的选择器中适应(无论是否在接收的废水的常规预处理步骤后),使得选择器中至少20wt%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少20%的停留时间,并且其中优选地较大的污泥颗粒与最高基质浓度接触,

17.此后,将经适应的污泥/水混合物(无论是否在最终的另外的厌氧或缺氧步骤后)送入好氧净化反应器中并进行(常规的)好氧净化,

18.其中好氧净化后处理的(净化的)废水与污泥分离。

19.如此,相比具有较小尺寸或较低沉降性能的污泥颗粒,具有较大尺寸和/或较快沉降性能的污泥颗粒与含有基质的废水具有较长的接触时间。通过使用选择器,将经适应的污泥/水混合物(无论是否在最终的另外的厌氧或缺氧步骤后)送入好氧净化反应器中,其中至少20wt%的污泥包含颗粒污泥。优选地,颗粒污泥的比例为至少25wt%,优选地至少30wt%,且最优选地,至少40wt%,特别地至少50wt%;并且优选地,使得好氧生物净化反应器b中该颗粒污泥中的至少20wt%(即具有至少0.212mm尺寸的污泥),或更优选地该颗粒污泥中的至少25wt%,优选地至少30wt%,且最优选地至少40wt%,特别地至少50wt%具有至少0.4

–

1.0mm的粒径。

20.从好氧处理的废水中分离出来的污泥可以回流(作为回流污泥)到选择器。这种回流确立了废水处理的连续特征,并确保形成和保持有效的颗粒污泥粒度分布。换言之,在上述方法中,在厌氧或缺氧条件下,在选择器中处理污泥,使得较大的污泥颗粒与废水具有较长的接触时间。另外,优选地还实现了相比较小的污泥颗粒,选择器中较大的污泥颗粒与较高的基质浓度有更多的接触。在实践中,由于废水组分的波动和选择器中mo的吸收,基质浓缩物变化很大。优选地,在选择器中,至少最大10wt%的污泥颗粒以比污泥的平均接触时间长至少20%的时间与最高基质浓度接触,并且基质浓度优选地比与最小15wt%的污泥颗粒接触的基质浓度高至少50%。

21.在本发明的背景下,上述改进的沉降速率分布以及较大颗粒与废水的接触时间和基质接触浓度的增加及其相关特征是通过使用选择器,优选在开始部署方法后200天内实现,更优选在150天内实现。如图11和图12a所示,不使用选择器,这些目标在启动阶段之后就无法实现。

22.在一实施方案中,选择器中的污泥/水混合物在厌氧或缺氧条件下经历流速和/或流量梯度的离散的变化。在特定的实施方案中,通过选择器流动方向内流量的离散的变化

和/或通过供应的废水和/或回流污泥流速的离散的变化来实现流速的离散的变化。

23.本发明背景中的术语“离散的变化”是指流速(可分辨的)不连续的变化。

24.在特定的实施方案中,选择器具有第一步骤,其在厌氧或缺氧条件下,将一部分污泥分离成较快和较慢的沉降部分,其中选择废水和较快或较慢的沉降部分的混合物,并且该混合物至少在选择器的第二、下一步骤中再次分离成较快和较慢的沉降部分。为了在选择器的不同步骤中进行分离,优选地在上流柱中的任何时间应用基于沉降速率的选择,其中通过选择器的不同步骤的废水的上流速度可以作为参数单独且独立地调节。如此,实现了流速的不连续或离散的变化。例如,这可以通过具有一起形成选择器的同心布置的隔室的上流柱的方式来实现。选择器的每一步骤中的上流速度优选在1

–

25m/h的范围内。优选地,选择器的每个步骤中的上流速度低于前一步骤,优选地,在每种情况下,为前一步骤中的上流速度的25%-50%。优选地,选择器具有至少第三步骤,其中来自第二步骤的较快或较慢的沉降部分被进一步分离成较快或较慢的沉降部分,之后,将污泥处理过的废水流和污泥送入常规的净化反应器,并且其中剩余部分回流到选择器的先前步骤。第三步骤是优选的,以避免沉降过快的污泥堆积。基于厌氧选择器中的沉降速度/流速变化的这种多重污泥分离步骤实现了这样的目的,即选择器中至少20%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少20%的停留时间。而且,还实现了该目的,即至少最大10wt%的污泥颗粒在选择器中与最高基质浓度接触的时间比污泥的平均接触时间长至少20%,而该基质浓度比与最小15wt%的污泥颗粒接触的基质浓度高至少50%。这类实施方案示意性地显示在图2中。

25.在另一实施方案中,选择器是半批次步骤,其中污泥在厌氧或缺氧条件下,在反应器中与废水接触,并且其中供给速率是变化的。

26.在另一特定的实施方案中,选择器通过在流速上产生梯度(增加或减少的)的方式进行分离,从而基于选择器的沉降速度引起下游污泥的连续分离,使得污泥在选择器中的停留时间随着沉降速率的增加而增加。为了达到该目的,可以相应地调整梯度。这些实施方案示意性地显示在图3-6中。在这些情况下,提供了流速的连续增加。

27.在这些实施方案中的每项中,目标是选择器中至少20wt%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少20%的停留时间。优选地,好氧生物净化反应器b中颗粒污泥(为具有至少0.212mm尺寸的污泥)的比例甚至为该颗粒污泥(即具有至少0.212mm尺寸的污泥)中的至少25wt%,优选地至少30wt%,且最优选地至少40wt%,特别地至少50wt%;并且优选地至少20wt%,或者更优选地,该颗粒污泥中的至少25wt%,优选地至少30wt%,且最优选地至少40wt%,特别地至少50wt%具有至少0.4

–

1.0mm的粒径。另外,优选地,还实现了相比较小的污泥颗粒,选择器中较大的污泥颗粒与较高基质浓度具有更多的接触。本领域技术人员能够调节供给速度和流速参数以实现这些目标。

28.在这些实施方案中的任一项中,可以通过在可调节量的时间内周期性地增加混合程度或流速,从而也将更快沉降的污泥引导至下游的好氧反应器,来防止污泥在选择器中的累积性积聚。此外,在任何实施方案中,可以通过从选择器中最差沉降污泥颗粒比例最大的位置收回至少一部分浪费的剩余污泥来进一步降低污泥絮凝物的比例。优选地,这种混合以每小时不超过2次,更优选每小时不超过1次,且甚至更优选每4小时不超过1次的频率发生。这种混合的持续时间取决于几个因素,包括水力停留时间,且优选为至少5分钟,且更

优选为至少15-30分钟。

29.工艺和实施方案的描述

30.下面呈现了本发明的各种可能的工作和实施方案,所有这些的目的都是为了通过改善污泥停留时间的分布来实现颗粒化——如上所述。技术人员将认识到,所描述的方法和实施方案具有的共同点在于实现了污泥停留时间的显著分布,并且以最大的污泥颗粒暴露于延长的接触和较高的基质接触浓度的方式,将这种分布与将污泥与未经处理的废水或污染的支流接触相结合。技术人员还将认识到,所描述的方法不排除实现相同效果的变型、替代方案和其他实施方案,并且这些实施方案和类似方法是相同发明的一部分。

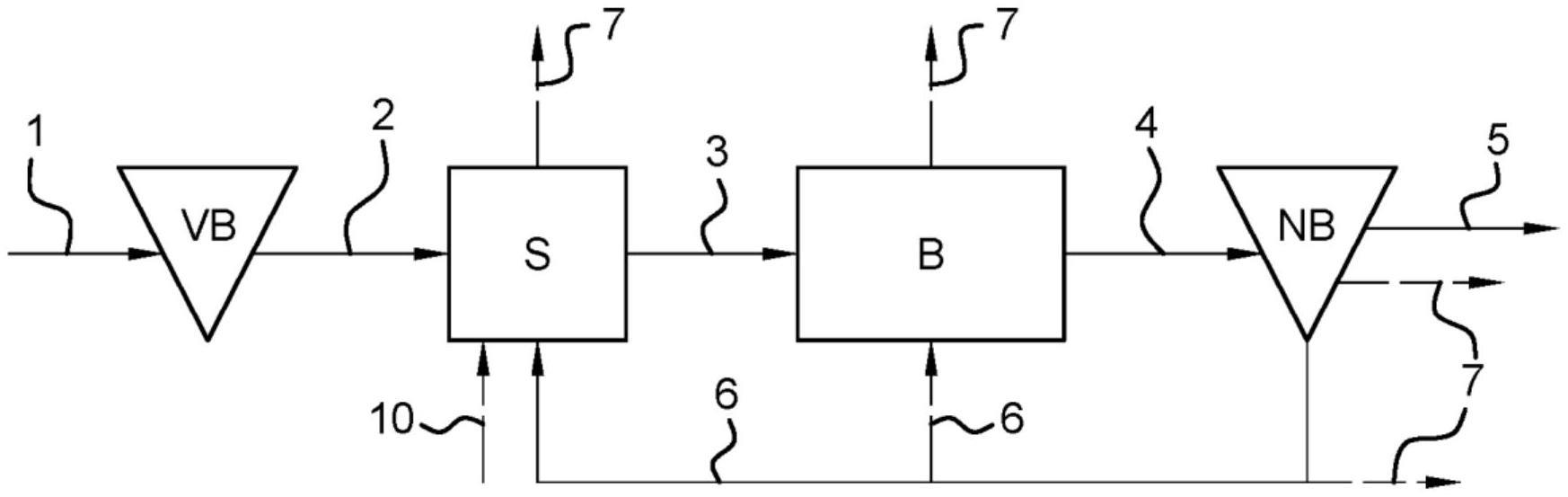

31.图1显示了根据本发明的改进的连续流通生物净化的基本原理。如果需要,废水1首先在初级沉降槽vb中进行预处理,然后经由2送至选择器s,并在这里与回流污泥6混合。废水/污泥混合物从选择器s流到生物活性污泥处理反应器b,之后,来自净化的废水/污泥混合物4的污泥优选在二级沉降器nb 5中与处理过的废水分离,并且至少部分(作为6)回流至选择器。在净化处理中生长的部分污泥会从该处理中排出。该剩余污泥排放7可以在不同的处理位置或多个位置的组合处发生。

32.技术人员将理解,预处理vb可以具有各种实施方案,诸如但不限于筛网、筛子、过滤器、旋风器、重力沉降器、薄片沉降器、浮选装置等。生物净化反应器b可以是连续流通活性污泥反应器的任何常规实施方案,包括但不限于氧化沟、平推流、cstr、bardenpho、uct等。这种生物净化反应器通常也具有隔室或子反应器,在其中维持好氧、缺氧和厌氧条件。

33.在本发明的上下文中,流6可互换地表示为生物污泥、污泥和回流污泥。如后面在图10中所阐述的,在根据本发明的方法中,至少一部分回流污泥可以来源于常规的废水处理。

34.在该实施方案中,通过朝向流动方向的流量变化来实现所需的污泥停留时间分布。选择器s优选地是具有同心定向隔室的分隔的上流式反应器,如图2a中的横截面中所示,其中隔室sa的有效体积小于sb的有效体积,并且后者再次小于sc的有效体积。在替代形式中(图2b中),选择器应用了3个相邻且连接的隔室sa、sb以及可能地具有调节的体积的sc,其中隔室sa的有效体积小于sb的有效体积。在图2a和图2b中,也可能仅利用隔室sa和sb运行。(回流)污泥6在隔室sa的底部标高处被引入,其中它与废水2的至少一部分接触。废水2的剩余部分被引入其它隔室的底部。由于隔室a中的垂直流动,有意实现显著的污泥停留时间分布,这是由于单个污泥颗粒的污泥停留时间而引起,后者由其单独的沉降性能决定。沉降特征(沉降速度)远低于垂直流速的颗粒将随着向上流动离开隔室a,并且在该隔室中的保持时间不会比水在该隔室中的停留时间长。然而,具有比液体速度高的沉降性能的污泥颗粒在隔室中停留的时间比水长,并且沉降最快的污泥颗粒积聚在隔室sa的底部,从那里它们流到隔室sb。由于与富含营养物的水的接触以及缺氧或厌氧条件,对颗粒污泥的形成很重要的mo可以优先吸收基质,并且具有最佳沉降性能的污泥颗粒因此获得向颗粒污泥生长并保留颗粒污泥的生物选择优势。

35.然后,取决于其沉降速率,污泥颗粒将通过隔室sa的溢流或底流进入隔室sb中。隔室sd中的流体速度低于隔室sa中的流体速度。这将再次对污泥施加显著的污泥停留时间分布,并且同样重要的是,具有最佳沉降性能的污泥将具有更多的接触时间,并暴露于更浓缩的废水。最后,具有与液体速度相当的沉降速度的颗粒在隔室中保留的时间与液体一样长,

并在相对较短的时间段内与隔室下部中较少的未稀释的废水接触。更快的沉降部分,以及来自隔室a底部的最佳沉降的颗粒,可以在隔室sb的下部中停留显著更长的时间,并吸收进一步的基质。类似的效果发生在隔室sc中,其从隔室sb经由底部和溢流供给。在这里,沉降更快的单个污泥颗粒与最浓缩的废水接触的时间也最长。不用说,选择器可以根据相同的原理用更多的隔室(sd、se、...)来扩展。

36.为了防止污泥颗粒在最后一个隔室(在图2a和2b中,即隔室sc)中过快沉降的积累,该隔室优选与混合器m连续或间歇性地混合。这种混合可以通过使用机械搅拌器或推进装置来实现,但也可以通过引入气体,或者通过以产生的垂直液体流速大于隔室a中的方式确定后一隔室的尺寸来实现。尽管存在这种气体也可以是氧气或含氧气体这一事实,但选择器被认为是厌氧或缺氧反应器,因为最后一个隔室中的气体最多会减少选择器的有效厌氧接触时间。

37.选择隔室内的尺寸和产生的速度,使得发生上述目标水平的污泥停留时间分布。

38.在图2中的示意图中,除了隔室sa,还显示了另外两个隔室sb和sc。基于这里给出的信息,技术人员将认识到,为了实施本发明,至少一个另外的隔室sb是必要的,但是也可以使用更多的另外的隔室(sb、sc、sd、se...),以用于进一步优化性能和操作鲁棒性。随着另外的隔室数量的增加,进一步增加和控制污泥停留时间分布的可能性也增加。这也适用于分隔方法以及如何在相关隔室中实现所需的流动模式和混合。例如,四边形槽优选地设计成具有隔室sa和仅一个另外的隔室sb。任选地,来自另一隔室的溢流经由导管转移到另一(优选相邻的)隔室的下部。

39.顺便说一下,废水2的流入也可以从隔室的底部和隔室中液体标高处回流污泥6的供应发生。在这种情况下,隔室之间的分隔壁不需要在底部的隔室之间具有开口。这显示在图2c中,仅针对隔室sa。隔室sa中废水2的液体速度被选择为使得6中的污泥颗粒被冲出进入隔室sb中。具有较高沉降速度的污泥颗粒在与向上流动的废水一起冲出之前在该隔室sa中停留的时间比具有较低沉降速率的颗粒更长。因此,还实现了接触时间和基质接触浓度的期望分布。如图2a所示,底部上具有废水供给的几个隔室可以相互接续。

40.图3显示了另一优选的变型,其中选择器s设计有倾斜的底板v,由此液体速度随着流动而增加。废水2和(回流)污泥6在入口侧彼此紧密接触,其中废水优选地均匀地分布在底部上,或者这任选地通过混合器m来实现。然后水/污泥混合物向右(在倾斜底板v的方向上)流动,由此液体速度稳定地增加。沉降最快的污泥颗粒可以在选择器开始处围绕底部聚集,然后随着流速的增加经由倾斜的底板v移动到选择器开始处。沉降速度较慢的污泥颗粒经由3在选择器中具有较短的停留时间。因此,获得了所需的污泥停留时间分布。

41.本领域技术人员将认识到,该优选变型也可以集成在循环或平推流活性污泥系统中使用,如图4a、4b和4c所示。图4b和4c为侧视图,图4a为俯视图。图4b显示了如何通过在循环活性污泥系统的a段和a'段之间提供上升高度或折流挡板来实现图3的优选变型。该折流挡板增加了折流挡板上的流速,并且具有足够高的沉降速度(即高于流速的沉降速度)的污泥颗粒向折流挡板上游流动,或者至少更缓慢地向下游流动,并从而与在折流挡板开始前或开始处进入的废水接触更长的时间段。混合器或推进装置定期运行一段时间。取决于偏好,(回流)污泥6可以就在挡板前(如图4b所示)或后(如图6b所示,如下所述)不远处,或者在任何其他位置处供应,例如经由现有的回流污泥入口。在该实施方案中,重要的是在a-a'

段中获得足够的厌氧时间,以用于污泥对有机污染物的水解和吸附。图4c示出了如何通过在流动方向上倾斜a和a'段的凹入底部来实现这一点。当然,在平推流系统的分段中,这可以同样适用。

42.与上述优选的变型一样,通过白天期间废水流速的变化,有利于污泥停留时间的进一步分布,并且为了防止最佳沉降污泥颗粒在选择器中的累积性积聚,可以定期运行混合器或推进器。

43.在另一优选的变型中,循环或平推流系统中的污泥停留时间分布是通过应用通道宽度的部分加宽来获得的,这导致液体速度的变化和最佳沉降污泥颗粒朝向底部的沉降。参见图5。这是流速不连续变化和连续流动梯度的中间形式。

44.对于在现有情况下安装选择器,在实践中应用先前提出的优选变型可能具有建设性的困难或不具有成本效益。在这种情况下,如图6所示的优选变型是有利的。运行与图4a或4b中的运行相同,但这里液体速度的增加是通过在废水和回流污泥进入之前放置折流挡板d来产生的。由于刚好在该挡板之后流速降低,较大的颗粒将在这里向底部沉降并与食物接触。同样,在上述集成中,在该变型中,重要的是在段a-a'中获得足够的厌氧时间,以用于污泥对有机污染物的水解和吸附。

45.在另一优选的变型中,如图7所示,废水2分布在选择器s的底部上,并且(回流)污泥6经由具有至少3个不同高度处的横向开口的管道引入。通过这些开口,污泥与废水接触。获得了所需的污泥停留时间分布,因为更快沉降的污泥颗粒在选择器中的更大深度处与废水接触。

46.在另一优选的变型中,如图8a和8b中示意性示出的,通过使用至少两个选择器隔室sa和sb获得选择器s中所需的污泥停留时间分布,其中供给废水2和(回流)污泥6与经适应的污泥的排放交替,并且其中通过在隔室的底部处向隔室供给废水2获得选择器s中所需的污泥停留时间分布,并且其中经适应的污泥的排放可以通过施加流速变化和/或施加混合而实现,以及/或者通过收回隔室(3a)底部标高处至少一部分的污泥/废水,同时任选地在隔室(6b)中液体标高处和/或隔室的底部标高(6a)和液位之间的某处提供污泥6而发生。

47.使用这两个选择器隔室sa和sb以及替代的废水和(回流)污泥供应,可以使用混合器m。该实施方案如图8a所示。废水2在隔室的底部标高处被引入。回流污泥6在隔室底部和液位之间的一个或多个高度处供应。在图8a中,只画出了在底部供应污泥的选项,但也可以在其中应用按照6a和6b划分的该选项,以及任选地之间进一步污泥供应(图8b)。在供给期间,混合器/推进器不使用,并且水/污泥混合物通过出口3溢出,并且污泥床基于沉降性能分层。最小的污泥颗粒随着流动向上移动,更重、更大的颗粒逆着它移动,并与含有基质的废水接触更长时间。这里的适应是通过流速的上流和/或不连续变化而发生的。在达到所需的厌氧接触时间后,继续供给一段所需的时间,但现在用操作的混合器m进行,从而将污泥/水混合物3送入连续流通生物反应器。为了维持废水处理的连续特征,至少交替运行2个隔室,从而确保经适应的污泥/废水3的连续排放。而且,同样地,如在前面描述的变型中,代替使用混合器m,也可以通过使用泵、阿基米德螺旋、气举、粗气泡等来实现将较大的污泥颗粒输送到反应器b。

48.上述变型也可以在没有混合器m的情况下进行配置和运行。这显示在图8b中。与上述变型中一样,污泥6可以在隔室(6a)底部标高处,或者在液体(6b)标高处或者在之间的某

处供应,但是代替使用混合器,隔室可以在隔室(3a)底部标高处和液体(3b)标高处以及可替换地或附加地在之间的某处配备有至少一个污泥/废水出口。在上述供给和厌氧选择器运行期间,污泥/废水通过3b从选择器隔室中去除。在达到厌氧接触时间后,继续供给一段所需的时间段,但现在通过3a将污泥/废水从隔室中去除,从而将含有较大污泥颗粒的混合物3送入连续流通生物反应器。在该变型中,还可以通过6b将污泥供应到选择器隔室中来有效地实现从隔室中去除经适应的污泥/废水。

49.利用以上详述的和如图2-8所示的实施方案,以及所有可想到的上述其变化,向生物反应器b连续供给污泥是可能的。

50.技术人员将认识到,如果从选择器s向生物反应器b连续供给污泥对于生物反应器的运行不是必需的,则仅使用一个间歇性运行的选择器槽/隔室,且无需提供流速差异(例如,折流挡板),即可实现根据本发明的工艺的相同优点。该实施方案显示在图9a中。在该优选变型中,选择器s首先在短时间内填充(回流)污泥6。之后,选择器s以较低的流速被垂直地供给进料2。在该供给期间,较大的污泥颗粒向选择器底部集中,并且较小的污泥颗粒被冲出,这产生污泥停留时间的分布。在供给期间,来自废水的基质被污泥吸收。最初,存在于供给废水中的可快速降解基质(如脂肪酸)几乎完全被选择器底部的较大污泥颗粒吸收。因此,这种基质不再适用于选择器中较高位置的较小污泥颗粒。只有当较大污泥颗粒中的mo完全被基质饱和,并且污泥颗粒不能再吸收基质时,基质才变得可用于选择器中较高位置的污泥颗粒中的mo。这通过标记显示在图9a中。图中标记为“a区”的污泥与基质接触,而“b区”的污泥则不与基质接触。a区的高度随着时间的推移而增加。这示意性地显示在图9b中。水平轴是自供给废水以来的时间,并且垂直轴显示了基质前部的高度(a区和b区之间的边界e)。一旦该基质前部到达选择器的顶部,就达到了污泥和废水之间的最大有效接触时间(图9b中的时间-dt),并启动混合器m,由此将污泥冲至反应器b,之后重复上述步骤。

51.对于所有提到的优选变型,回流污泥也可以间歇性地或以不同的流速引入选择器中。

52.不用说,所有以上提及的优选变型也可以用于与仅具有一部分回流污泥的净化反应器并行的污泥回流线中。在这种情况下,在选择器s中处理的回流污泥的比例优选大于30wt%,更优选大于50wt%,且最优选大于70wt%。

53.在污泥排放7中,所有先前提出的优选变型优选地与最小或最差沉降污泥颗粒的分离和排放相结合。可以使用机械或重力分离器,并且这种分离器通常位于回流污泥中、选择器s中,但也可以平行于生物反应器b或在b和最终沉降槽nb之间使用。通过使用这样的分离器并结合选择器s中停留和接触时间分布的优化,进一步刺激了连续净化中的颗粒化。

54.优选地,最小和最差沉降污泥颗粒的该污泥排放为从连续净化处理(剩余的污泥)排放的污泥总量的至少30wt%,并且更优选地至少40wt%,并且更优选地剩余污泥的至少60wt%。优选地,分离并因而排放的最小污泥颗粒的平均尺寸为最多0.4mm,或者甚至更优选地最多0.2mm。如此,增加了颗粒污泥的比例。

55.如上所述,这种选择性排放(也参见图1)可以发生在活性污泥系统中的不同位置处,如活性污泥反应器b和二级沉降槽nb之间、最终沉降槽nb中、活性污泥系统的回流线中,以及厌氧选择器s中。选择器s的所有实施方案优选地还具有用于分离和排放最小或最差的沉降污泥颗粒的方式。在一种变型中,诸如排放的方式位于选择器s的顶部。例如,图9a显示

了选择器c中如何可能在污泥床顶部发生选择性排放。该槽的上部特别包含最小尺寸的污泥,并且通过从槽的上部排放,最小颗粒因此与更朝向槽底部的较大污泥颗粒分离。图2b显示了污泥排放7如何在隔室sb的上部中发生,其中具有最小尺寸的污泥浓度最高,并且图9a显示了具有最小尺寸的污泥e如何通过污泥排放7排放。

56.发明详述

57.本发明涉及用于净化连续流通式好氧生物净化反应器中含有基质的废水的方法,其中在厌氧或缺氧条件下,将至少部分的生物污泥在具有至少部分的含有基质的废水的选择器中适应(无论是否在接收的废水的常规的预处理步骤后),使得选择器中至少20wt%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少20%的停留时间,并且其中优选地较大的污泥颗粒与最高基质浓度接触,之后由此适应的经适应的污泥/水混合物(无论是否在最终的另外的厌氧或缺氧步骤后)被送入好氧净化反应器,并进行(常规的)好氧净化,其中通过沉降、浮选或机械分离将好氧净化后处理的(净化的)废水与污泥分离。

58.特别地,本发明涉及用于净化连续流通式好氧生物净化反应器b中含有基质的废水的方法,其中在厌氧或缺氧条件下,将至少部分的生物污泥6在具有待处理的至少一部分的含有基质的废水2的选择器s中适应(无论是否在供应的废水的常规的预处理步骤vb后),使得选择器中至少20%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少20%的停留时间,之后由此适应的污泥/水混合物3(无论是否在任何另外的厌氧或缺氧接触时间后)被送入好氧净化反应器b,并进行(常规的)好氧净化,其中通过沉降器nb、浮选或机械分离将好氧处理后处理的(净化的)废水4与污泥分离,并且从好氧处理的废水中分离的(至少部分的)污泥作为回流污泥6回流至选择器。一部分的污泥,优选地具有最差沉降污泥颗粒的污泥,可以作为污泥排放7清除。本文参考了图1。

59.在本发明的上下文中,术语“净化”废水和“处理”废水可互换使用。

60.在上述方法中,污泥在厌氧或缺氧条件下,基于沉降速率的差异,在选择器中分离,并且控制较大的污泥颗粒(特征在于较高的沉降速率)相比较小的污泥颗粒,获得与废水的较长的接触时间,并且较大的污泥颗粒与废水中较高的基质浓度接触。这可以例如通过在选择器中应用以下条件来实现:(i)具有离散的或不连续的流速变化的多个相,(ii)增加的流量梯度(即连续增加的流速),或者(i)和(ii)的组合。

61.在一实施方案中,在厌氧或缺氧条件下,对选择器中的污泥/水混合物进行流速和/或流量梯度的离散的变化。在特定的实施方案中,通过选择器流动方向上流量的离散的变化和/或通过供应的废水和/或回流污泥流速的离散的变化来实现流速的离散的变化。

62.有利地,从常规的活性污泥开始,通过上述方法生产颗粒污泥,优选在启动后200天内,更优选在方法启动后100天内。如上所述,由于颗粒污泥比污泥絮凝物沉降得快得多,因此在净化处理中可以使用明显更小的沉降器和/或可以维持明显更多的污泥,从而实现废水的更广泛的净化。在所提出的工艺中,颗粒污泥是在连续流通废水净化工艺中获得的,并且可以使用较小的沉降量或较高的上流,同时仍然保持污泥和处理的水的有效分离。此外,厌氧和好氧区之间的缺氧槽或好氧处理反应器内的缺氧隔室的体积可以减少,或者不需要这样的缺氧槽/隔室,以及需要将水/污泥从好氧区再循环到缺氧区和厌氧区中,同时仍然实现从废水中广泛去除氮化合物。

63.在一实施方案中,可以排除厌氧和好氧步骤(a)和(b)之间的缺氧反应器隔室或反应器区。

64.如上文所述,本发明特别涉及用于连续流通废水净化的方法,其中废水1任选地在初级沉降槽vb中进行预处理,并且预处理的废水2随后:

65.(a)在厌氧条件下,在选择器s中与生物污泥6接触,以获得废水和污泥的混合物,其中选择器s控制和/或确保选择器中至少20%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少20%的停留时间,

66.(b)其中然后具有在选择器中适应的污泥的流3被送入好氧净化反应器b,并且

67.(c)其中任选地(通过沉降nb、浮选或机械分离)将污泥与废水分离,以获得经处理的废水5,并且(至少部分)分离的污泥作为回流污泥6再循环至步骤(a),回到选择器s,并且部分的污泥,优选地具有最差沉降污泥颗粒的部分,可作为流7从处理过程中清除。该污泥清除7可在处理过程内的不同位置或位置的组合处发生。

68.如此,选择器控制较大、沉降较快的污泥颗粒与浓缩较高的富含基质的废水的接触时间比较小、沉降更慢的污泥颗粒长。因此,相比具有较短停留时间和与高基质浓度接触较少的较小污泥颗粒,这些较大污泥颗粒中的mo可以吸收更多、更长时间的基质。这导致mo的生长具有竞争优势,其刺激连续流通净化工艺中的颗粒生长和随后颗粒污泥的形成和稳定维持。

69.优选地选择器中至少40%,且更优选地50-90%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少20%的停留时间。

70.如果不需要预处理,则废水流1和2是相同和可互换的。

71.在一实施方案中,优选地,选择器中至少40%,且更优选地50-90%的污泥在选择器中具有比选择器中污泥/水混合物的水力停留时间长至少40%的停留时间。

72.优选地选择器使污泥-废水混合物适应,使得好氧生物净化反应器b中颗粒污泥的比例相当于为至少25wt%,优选地至少30wt%,且最优选地至少40wt%,特别地至少50wt%;并且优选地使得好氧生物净化反应器b中该颗粒污泥(即具有至少0.212mm尺寸的污泥)中的至少20wt%,或者更优选地该颗粒污泥中的至少25wt%,优选地至少30wt%,且最优选地至少40wt%,特别地至少50wt%具有至少0.4

–

1.0mm的粒径。

73.在优选的实施方案中,根据本发明的改进的颗粒污泥尺寸分布和污泥停留时间分布通过使用应用流速的离散的或不连续的变化的选择器s,优选地具有不同隔室(sa、sb等,具有其自身的流速)的选择器s来实现,其中随后的隔室中的流速总是为前面隔室中流速的25%

–

50%。

74.更优选地,选择器s是具有一系列同心隔室的上流式反应器,所述同心隔室具有内部的第一隔室sa和至少一个或多个围绕其同心定向的其他隔室(sb、sc等),它们总是在底部和顶部与先前的隔室流体连接,其中(回流)污泥6的供应位于第一隔室s的下部,并且每个随后的隔室具有用于废水2进入下部中的入口,使得污泥和废水1彼此接触,由此选择器在隔室中提供垂直流(

‘

上流式’)。技术人员可以以这样的方式选择不同隔室的直径,以便在相邻隔室之间实现所需的流速差异。以这种方式(a1)通过沉降速度来选择混合物,并且包括沉降较慢的污泥在内的第一部分污泥s1经由溢流被带到第二隔室,而包括沉降较快的污泥在内的第二部分污泥s2在底部被收集,并经由底部的连接被带入第二隔室内,其中优

选地使第二隔室中的较快沉降的污泥s2以较低的流速与废水重新接触,并重复分离底部侧沉降较快的污泥s3和与第三隔室连接以及沉降较慢的污泥s4经由溢流到第三隔室的过程。以这种方式,沉降较快的污泥与废水的接触时间增加,并且还实现了最大的污泥颗粒经历最高的基质浓度,并且可以优先吸附基质以形成颗粒mo。关于进一步的解释参考图2a。

75.在一实施方案中,选择器s是上流式反应器,其具有3个相邻的且相互连接的隔室sa、sb和任选地具有调节的体积的sc,其中隔室sa的有效体积小于sb的有效体积,其中生物污泥6和待净化的含有基质的废水2从sa连续地流至sb,并从sb连续地流至sc,所述隔室总是在底部和顶部处与先前的隔室流体连接,其中(回流)污泥6的供应位于第一隔室的下部中,并且每个随后的隔室具有用于废水进入下部2中的入口,使得污泥和废水1彼此接触,由此选择器在隔室中提供垂直流(

‘

上流式’)。关于进一步的解释参考图2b。

76.在根据本发明的方法中,通过改变废水2的供给速率来实现选择器中流速的变化。发明人已经发现,废水流速2在白天期间波动可以提供污泥停留时间分布的进一步改善。特别是在供应量较低的时期,最好的可沉降污泥颗粒聚集在不同隔室的底部周围,并从而与最浓缩的、稀释程度最低的废水进行最大程度的接触。这使得污泥在选择器中的污泥停留时间分布甚至更加巨大。

77.在根据本发明的方法中,通过改变污泥6的流速来实现选择器中流速的变化。

78.在优选的实施方案中,通过不仅影响选择器中污泥年龄的分布,而且通过给予合适的外部碳源或通过诸如水解、发酵等的此类过程预处理供应的废水以增加供应的废水中存在的基质浓度来促进颗粒化mo的生长,进一步刺激颗粒化。以这种方式,可快速生物降解基质如脂肪酸的比例优选地增加至总基质浓度的至少15%,或者更优选地至总基质浓度的至少25%。在一实施方案中,通过给予外部碳源,即来自作为使用生物净化反应器的处理厂的一部分的污泥处理线的侧流,或者通过水解或发酵的方式整体或部分地预处理废水,来增加基质浓度。

79.废水来源没有限制。用根据本发明的方法处理的废水通常含有有机营养物(有机物质),在本发明的上下文中也称为含有基质的废水。通常,进入废水的生化需氧量(bod)最低为50mg/l,如100-10,000mg/l。任何类型的废水,如污水或来自工业生产过程的水,都可以根据本发明进行处理。因此,根据本发明的方法也可以称为废水处理。经过根据本发明的工艺的废水可以在步骤(a)之前进行预处理,如本领域已知的经过初级处理的废水,尽管初级处理对于有效地运行当前工艺并不总是必要的。典型的废水预处理技术包括以下一种或多种:净化、去除粗悬浮固体、去除油脂和初级沉淀。

80.在一实施方案中,废水源中可快速生物降解的脂肪酸的比例小于基质/营养物总量的10-15wt%,并且/或者所供应的废水中的脂肪酸浓度存在波动,由此该比例的时间比10-15wt%少至少20%。发明人发现,低脂肪酸浓度及其中的变化使基于颗粒污泥技术的连续废水处理复杂化;根据本发明的选择器的使用使得基于颗粒污泥技术的连续废水净化成为可管理的。

81.根据本发明的选择器s是厌氧区的一部分。在优选的实施方案中,选择器s形成(唯一的)厌氧区。选择器s中的条件被称为“厌氧的”,因为没有添加氧气。如上所述,选择器s中的条件也可能是缺氧的。在缺氧条件下,除了有机污染物外,还存在诸如亚硝酸盐和硝酸盐等氧化氮化合物,并且mo可以大量繁殖,其将这些化合物转化为无害的氮气。在厌氧条件

下,这种氧化的氮化合物的浓度是有限的或根本不存在。在这种条件下,mo可以大量繁殖,其储存磷酸盐。在厌氧区内,废水的适应和停留时间使得污泥颗粒可以从进入的废水中吸收有机营养物。这些有机营养物通常以聚合物的形式储存在微生物中,如聚β-羟基丁酸酯(phb)。污泥和水的混合物在步骤的厌氧区中的典型平均停留时间为15min-5小时,优选30min-2小时。

82.如前言中所述,颗粒污泥在现有技术中被定义为尺寸至少为0.212mm(并且通常小于6mm)并且在沉降过程中不凝结的污泥,并因此,沉降5分钟后的svi与沉降30分钟后的相当。絮凝污泥具有较小的尺寸。尽管在根据本发明的废水净化系统中可能存在少量的絮凝污泥,但是该方法旨在降低絮凝污泥的比例。由于絮凝污泥在选择器s中具有较少的停留时间,并且在选择器中与基质的接触也较少——并且当然不会与选择器中具有最高基质浓度的那些接触——因此其生长没有得到促进,并且絮凝污泥部分仍占少数。在目前的工艺中,尺寸为0.212mm或更小的絮凝污泥的比例优选限制为按重量计最大50%,优选按重量计小于40%,更优选小于30wt%。目前的工艺利用这种有限量的絮凝污泥平稳运行,另外,絮凝污泥的量可以通过特别是通过污泥排放口7去除具有较低的快速沉降性能的污泥(从净化系统排放的剩余污泥,以防止由于连续污泥生长而导致的污泥积聚)而进一步减少,例如通过从二次沉淀槽中的入口尽可能远地收回该污泥,或者通过在选择器中在快速沉淀污泥的比例较小的地方提取该污泥,以及/或者通过在回流污泥中或平行于好氧反应器或选择器应用重力或机械分离器并清除由此获得的最小污泥。

83.在本发明的背景下,术语“快速沉降污泥”和“重污泥”被认为是同义词,术语“慢速沉降污泥”或“轻污泥”也是同义词。沉降速率或沉降速度在本领域中被一般地测定。本领域已知的沉降速率的实际度量是污泥体积指数(svi)。svi定义为1克污泥在一定的沉降时间后所占的体积(单位为ml)。根据本发明的颗粒污泥在沉降5分钟后的svi(svi-5)相比沉降30分钟后的svi(svi-30)的比值的典型值低于3,通常在1-2.5的范围内,更通常为约1.5,而常规絮凝污泥具有的svi-5/svi-30比值大于3。

84.鉴于微生物的存在,根据本发明的系统中存在的污泥也可称为“活性污泥”。根据本发明的工艺所需的微生物可以在常规废水处理厂的污泥中找到。它们不需要被分离,因为本发明设定的条件控制这些微生物保持颗粒污泥的一部分。

85.然后,离开选择器s的废水和污泥的混合物被转移到好氧反应器b,向其供应(曝气)氧分子,例如使用本领域已知的曝气器。污泥和水的混合物在好氧反应器b中的平均停留时间可以变化很大,取决于例如进入废水中的污染量和类型以及所需的净化程度,并且通常为1

–

30小时,优选为2

–

20小时。污泥的平均停留时间也取决于例如进入废水中的污染量和类型以及所需的净化程度而变化,并且通常为3

–

40天,优选为5

–

20天。好氧区的曝气以这样的速率进行,其使得反应器b中的废水中溶解分子氧的浓度优选至少为0.5mg/l,且更优选至少为1mg/l,同时优选不高于5mg/l,更优选不高于10mg/l。修改常规好氧反应器和本文的好氧条件不是本发明的一部分。

86.除了好氧区或隔室外,反应器b还可以具有其中发生缺氧条件的区和隔室,利用缺氧条件实现脱氮和从废水中进一步去除氮化合物。

87.随后,优选将生物净化的废水与来自反应器b的污泥和水的混合物分离。这通常通过沉降(二级沉降nb)来实现,但这也可以通过机械分离、浮选、过滤或其他方式来实现。这

种沉降和分离步骤,其中污泥与处理过的水分离,在常规废水处理厂中是常见的。由于存在颗粒污泥而不是絮凝污泥,与沉降絮凝污泥所需的常规槽相比,沉降槽可以小得多(例如,对于相同的废水输入,约四分之一的面积)。进入的来自反应器b的水和污泥的混合物在沉降槽或类似分离器中保持足够的时间。一旦污泥与水分离,生物处理的废水就足够干净,可以排放到环境中,尽管对于一些应用和/或位置,可能需要另外的进一步处理,如过滤或去除例如金属。

88.从澄清器或类似分离器排出的根据本发明处理的水是根据本发明的工艺的主要产物。与进入的废水相比,净化的水是从有机质(有机营养物)中提取的。经处理的水可以排放到环境中,根据需要进一步净化或使用利用。

89.在上述方法中,污泥是以这样的方式天然选择的,即从常规活性污泥开始,优选在启动后200天内,更优选在启动后150天内,发生颗粒污泥形成,并且在净化处理期间始终包含大部分污泥。大多数颗粒污泥的形成可以通过最初用已经包含至少一部分颗粒污泥的污泥开始纯化处理来加速和支持。优选地,在启动过程中加入到系统中的污泥中的颗粒污泥的比例相当于按重量计至少为15%,并且污泥浓度相当于为3kg/m3,优选大于0.6kg/m3。更优选地,它是用超过50%已经是颗粒污泥的污泥启动的。

90.而且,颗粒污泥的形成和稳定维持可以通过连续或偶尔向污泥中添加固体或化学物质来加速和支持,污泥颗粒可以粘附在污泥上,并从而增加其尺寸或重量。这种固体支撑物质优选具有0.05-2.5mm的尺寸和与废水相当或更大的比重。这种物质可以是例如,来自另一反应器的颗粒污泥、过筛的活性污泥、分级砂、塑料颗粒或其他天然或合成物质。例如,向污泥中加入比重至少为1.05kg/l的固体。mo会粘附在这种物质上,导致污泥颗粒的密度增加,并从而增加沉降速率。类似的效果是通过给予液体化学物质来实现的,诸如例如铁盐、铝盐、钙盐等,使得污泥/水混合物中的盐反应形成固体。

91.本发明也可以与没有供应形成的颗粒污泥形成或不允许大量颗粒形成的常规工艺并行应用。这显示在图10中。在本文中,净化线l1是常规的净化,该生物反应器包括一个或多个隔室或反应器,其能够实现好氧、缺氧和厌氧工艺条件的不同组合。在图中,这表示为b1、b2和b3,但它也可以是更多或更少的部分。净化线l2是根据本发明的方法。通过将排放-污泥线从l2连接到l1,根据本发明的净化线还对常规净化线的运行、污泥性能和mo具有协同作用。这是通过不将污泥(7)从净化线l2排放到污泥处理,而是通过将其全部或部分转移到一个或多个生物反应器组件(线8)来实现的。总之,与常规线中的常规污泥相比,这种排放污泥具有更好的生物量特性,具有更大的尺寸和更高的同时脱氮能力,并因此将改善常规线中的污泥特性和运行。这种协同效应可以通过经由线9将回流污泥6和/或污泥排放物7的一部分从常规线l1供给至l2而进一步增强。以这种方式,常规线的部分污泥也受到线l2的选择器s的作用。两条净化线的上述连接的结果是,在线l1中也获得了改进的效果和较大的污泥颗粒,而无须通过创新的选择器s处理所有的废水和污泥,并且无须将l1改造成根据本发明的净化。在一实施方案中,根据本发明的方法包括将废污泥7(作为8)供给至常规处理,优选地不具有实现颗粒污泥的方式的处理的步骤。在另一实施方案中,根据本发明的方法包括供应来自常规净化的剩余污泥或部分回流污泥的步骤。

92.在另一变型中,通过使根据本发明的选择器跟随或集成到作为顺序分批系统(sbr)运行的好氧颗粒污泥(ags)反应器,并按上文所述将其连接到连续流通的常规系统,

获得相同的协同效应。这显示在图10中。净化线l3包括根据本发明的选择器以及ags sbr。来自l3中的s-ags-sbr的污泥排放物(7)经由线10送至常规线l1。与前面描述的协同耦合一样,来自常规线的污泥排放物(7)或部分回流污泥(6)也可以(经由线9)送至选择器s。

93.基于上述,本发明的特征还在于这样的实施方案,其中选择器s还被供给源自另一净化线的一部分回流污泥和/或污泥排放物,或者其中选择器s后面是根据顺序分批原理运行的颗粒污泥反应器或与之集成。因此,优选选择器s与基于顺序分批原理运行的颗粒污泥反应器流体连接或集成。

94.与此密切相关,本发明还涉及用于净化含有基质的废水的装置,其包括选择器s,其具有含有基质的废水的入口2、生物污泥的入口6、经适应的污泥/水混合物的出口3,以及任选地用于污泥排放的出口7、与连续流通式好氧生物净化反应器b的入口流体连接的出口3,此外,所述反应器具有生物污泥的入口6、经由选择器s的出口流体连接的入口,具有处理的废水的出口4,以及任选地用于污泥排放的出口7。出口4可以与澄清器nb的入口流体连接,并且入口2可以与预处理槽vb的出口流体连接,其中所述装置适合于进行根据本发明的方法。特别地,选择器s被设计为在厌氧或缺氧条件下运行,并且配备有主动确保或控制具有较大尺寸和/或较高沉降速度的污泥与选择器中的废水以及更浓缩的含有基质的废水接触较长的时间的方式。这可以例如通过为选择器配备提供以下条件的装置来实现:(i)具有离散的或不连续的流速变化的多个相,(ii)增加的流量梯度(即连续增加的流速),或者(i)和(ii)的组合。

95.在优选的实施方案中,所述方法或系统与一个或多个其他的废水净化处理线并行运行,并且其中选择器s从这些并行的其他的废水净化处理线接收生物污泥6和部分的生物污泥9,并且其中任选地,一部分的生物污泥6被导入这些并行的其他的废水净化处理线中。

96.实施例1

97.作为使用本发明设计和优化处理厂的工具,发明人开发了一种模拟模型,该模型依赖于选择器/厌氧槽内污泥停留时间分布的程度来计算连续流通生物处理厂中污泥颗粒的生长、排放和尺寸。该模型描述了具有基质的水通过设备的流动、颗粒和絮凝物的沉降和流体化、生物质对基质的吸收、颗粒的生长以及絮凝物和颗粒的选择(排放)。

98.为了说明本发明在可比较的工艺条件下的功能和效果,该模型用于模拟包括常规选择器/厌氧槽、曝气槽、二级沉降槽和回流至选择器/厌氧槽的污泥的常规连续流通处理的颗粒污泥的形成和生物污泥浓度的发展。选择的工艺条件代表了现代活性污泥系统。假设废水中基质浓度为500mg/l cod(化学需氧量)、比污泥生长量为0.35kg/kg cod,以及利用具有100μm的均质粒径的常规絮凝的非颗粒污泥的起始情况。此外,假设这类系统的常用污泥负荷率为0.2kg cod/kg ods/天。这里,ods代表好氧反应器中活性污泥中的有机干物质,其为mo量的度量。这种污泥负荷也可以用生物需氧量(bod)表示,并且对应于常规废水组合物的约0.1kg bod/kg ods天。

99.超过200天过程的结果如图11b所示。这里,絮凝物的尺寸为《200μm,“小颗粒”具有的尺寸为200-400μm,并且“大颗粒”被分类为》800μm。该图显示,在约50天后,初始尺寸为100μm的污泥颗粒生长为小颗粒,但没有发生进一步的颗粒化(没有“大颗粒”)。而且,反应器中有机生物活性生物质的总浓度(纵轴上的mvlss)保持在约3.2g ods/l)。模拟结果与常规连续流通颗粒污泥系统启动的实际经验以及发明人利用这些类型的系统的长期预试验

的实验结果非常一致。

100.然后,使用具有完全相同的参数和设置的相同模型来模拟如果根据本发明设计选择器/厌氧槽,从而允许最大的污泥颗粒与基质具有更长和更多的接触,则获得哪种污泥浓度和污泥粒径。模拟基于图8所示的实施方案,但其他实施方案会给出类似的结果。

101.结果如图11a所示。这里,大约50天后,也形成了具有小颗粒的污泥,并且系统中的污泥浓度为约3.2g ods/l,与常规处理的污泥浓度相当。然而,由于选择器/厌氧槽中污泥停留时间的分布,并结合由此产生的较大污泥颗粒的较高基质浓度和基质接触时间,在污泥的生长和排放之间没有像常规系统中那样的稳态,但从大约80天开始,增加部分的较小污泥颗粒生长成大颗粒。大约200天后,大部分污泥是大颗粒,并且由于这些较大颗粒的沉降特性大大改善,排放量减少,并且净化处理中活性生物质的浓度从3.2g ods/l增加到约6g/l。

102.该模型还用于确定不同尺寸的污泥颗粒与哪种基质浓度接触以及接触多久。其结果如图11c所示。该图显示了具有不同直径(单位为微米)的污泥颗粒的基质污泥负荷率(单位为kgcod/kg ods/天)。尽管在传统的净化工艺中,污泥经历与相同的基质浓度的相同的接触时间,导致污泥负荷为0.2kg/kg ods/天,但在根据本发明的工艺中,发生了较大的分布,由此具有较大尺寸的颗粒不仅暴露较长的时间,而且暴露在较高的基质浓度下。结果,大污泥颗粒的污泥负荷率显著高于平均污泥,并且甚至高于最小颗粒。由于这种较高的污泥负荷率,具有最大尺寸的污泥颗粒比较小的污泥颗粒生长得更快,从而导致更广泛的颗粒化。

103.需要注意的是,对于其他工艺条件也进行了类似的模型计算,如较高或较低的污泥负荷、较高或较低的废水基质浓度,或者传统净化方法或根据本发明的方法的其他实施方案。同样地,如在上面的实例中,那些计算的结果明确地说明了本发明的有效性和主要优点。例如,本发明能够在连续流通净化系统中实现更广泛的颗粒化,并因此能够用更具具活性的生物质运行系统。这种较高浓度的生物质实现了能够在相同的处理体积内处理更多的废水,或者导致更好的净化水质。另外,由于较大颗粒具有更好的沉降行为,二级沉降器可以制作得显著更紧凑,或者相同的二级沉降器可以净化更多的废水。这导致废水净化的较低的建造和运行成本。最重要的是,粒度使得可以在曝气过程中同时发生硝化和反硝化,由于不再需要各种循环流和单独的缺氧室/槽,这不仅大大降低了能源消耗,而且还进一步降低了建造成本。

104.实施例2

105.本发明的优点也在试验性工厂运行中得到了清楚的证明。该试验性工厂包括由一系列的6个0.075-0.15m3的混合厌氧隔室(选择器s

a-sf)组成的选择器区、一系列的6个各为1m3的混合缺氧/好氧反应器隔室(反应器b

a-bf),以及0.32m3的澄清器。最后一个反应器隔室bf还包含部分浸没的歧管,以用于在沉降期后定期排放污泥,旨在增加较好沉降污泥的停留。一部分回流污泥也可以作为剩余污泥排放。将容积泵用于混合液(从好氧区到缺氧区)或回流污泥(从澄清器到厌氧选择器)的再循环。回流污泥可以在厌氧选择器和第一个好氧/缺氧隔室之间分流。混合好氧/缺氧隔室配备有可独立控制的细气泡曝气和粗气泡曝气。污泥通过机械搅拌悬浮在所有混合隔室中。利用该试验,对流通颗粒活性污泥系统配置的各种配置进行了测试。

106.发明人首先以代表当前技术状态的配置运行试验。该当前技术状态被认为是具有平推流厌氧选择器和使用选择性污泥排放的多级活性污泥工艺。配置如下:

107.1.废水和回流污泥流入选择器槽sa中,并连续地流过选择器槽sb、sc、sd、se和sf。每个槽的工作容积为0.075m3;

108.2.反应器ba:缺氧的;

109.3.反应器b

b-e

:好氧的,以2mg/l的溶解氧浓度(do)运行;

110.4.反应器bf:好氧的,配备了用于选择性污泥排放的浸没歧管,其中污泥沉降选择标准设置为3m/h;以及

111.5.澄清器。

112.在初级澄清阶段后,为试验设置供给城市废水。一级出水平均含有425mg/l化学需氧量(cod)、8.1mg/l磷(p)、6mg/l p、51mg/l铵(n)和110mg/l总悬浮固体(tss)。进水流速在250-500l/h之间变化,而从澄清器到厌氧选择器的污泥回流系数在0.5-1.0之间变化。从反应器be到ba的缺氧再循环的流速等于进水和回流污泥的组合流速。在实验开始之前,用源自反应器的好氧颗粒污泥接种反应器。

113.在实验期间,对污泥沉降特征和污泥尺寸分布进行了监测。为了区分絮凝剂和颗粒污泥,在测量分类部分的干固体水平之前,使用200微米的筛网对污泥样品进行分类。

114.根据图8b所示的配置,利用相同的配置和相似的流量和废水组成重复实验,但现在使用两个各为0.375m3的选择器sa和sb。两个选择器槽都在反并行循环中运行。在一个柱子接收废水时,另一个柱子从澄清器接收回流污泥。试验设置再次接种源自反应器的好氧颗粒污泥。

115.针对(a)现有技术配置;以及(b)根据图8b的配置,图12a和12b绘制了接种好氧颗粒污泥后流通试验规模设置中污泥体积指数和筛分部分随时间的发展。从图12a中可以看出,在两个月内,污泥中的颗粒水平下降,并且svi

30

从颗粒污泥的典型水平增加到絮凝污泥的典型水平。显然,颗粒mo被絮凝生长的mo竞争出局。污泥总量也从约6g/l tss减少到约2.5g/l tss。利用根据本发明的选择器,与第一次描述的实验相反,颗粒的量没有大幅下降,并且在整个实验持续期间(超过半年)保持了1mm的颗粒尺寸:图12b。而且,svi

30

保持相对恒定,并与具有良好沉降特性的污泥一致。另外,保持的污泥浓度相当于约4-5g/l tss,这显著高于利用现有技术配置的实验。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1