废水的处理方法和处理装置与流程

1.本技术涉及油田开采技术领域,尤其涉及一种废水的处理方法和处理装置。

背景技术:

2.在石油开采的过程中会产生油田采出水,油田采出水中主要包括采油污水,采油污水主要包括氯化钙型和碳酸氢钠型,而碳酸氢钠型采油污水中含有大量的硫化氢气体,毒性大,腐蚀性强,对设备的正常工作和工作人员的人身安全均存在重大威胁。

3.目前,针对碳酸氢钠型采油污水,通常利用氢氧化钙等碱性物质与硫元素发生反应,形成沉淀以将硫元素去除。但是,在采用上述技术方案去除硫化氢的过程中,随着硫元素的沉淀,还会伴随产生大量的碳酸钙、硫酸钙等杂质,导致沉淀杂质的后续处理过程复杂,且费用也相对较高。

技术实现要素:

4.本技术公开一种废水的处理方法和处理装置,以解决目前处理碳酸氢钠型采油污水时产生的沉淀杂质中含有多种成分,导致沉淀杂质的后续处理过程复杂,且费用也相对较高的问题。

5.为了解决上述问题,本技术采用下述技术方案:

6.第一方面,本技术实施例公开一种废水的处理方法,所述废水包括重碳酸盐和硫化氢,所述处理方法包括:

7.将酸和所述废水通入至反应容纳器件;

8.将包括硫酸铁和/或硫酸亚铁的吸收剂通入吸收容纳器件;

9.将自所述反应容纳器件中逸出的包括硫化氢的待处理气体通入至所述吸收容纳器件。

10.第二方面,本技术实施例公开一种废水的处理装置,采用上述处理方法,所述废水包括重碳酸盐和硫化氢,所述处理装置包括:

11.吸收容纳器件,所述吸收容纳器件与第一管路连通,吸收剂经所述第一管路通入所述吸收容纳器件内;

12.反应容纳器件,所述反应容纳器件与第二管路和第三管路连通,所述废水经所述第二管路通入所述反应容纳器件,酸经所述第三管路通入所述反应容纳器件,所述反应容纳器件与所述吸收容纳器件连通,以将所述反应容纳器件中逸出的包括硫化氢的待处理气体通入至所述吸收容纳器件。

13.本技术采用的技术方案能够达到以下有益效果:

14.本技术实施例公开一种废水的处理方法,废水包括重碳酸盐和硫化氢,通过将酸和废水均通入反应容纳器件,使得二者可以相互反应,且生成二氧化碳,随着二氧化碳的产生,溶解于废水内的硫化氢气体亦可以自液体中逸出,实现气液分离的目的,为后续处理硫化氢气体作准备。通过向吸收容纳器件内通入包括硫酸铁和/或硫酸亚铁的吸收剂,且将自

反应容纳器件中逸出的包括硫化氢的待处理气体通入至吸收容纳器件内,可以使硫化氢气体与吸收剂相互反应,可以达到硫化氢气体中硫元素的固化目的,进而实现对废水的净化目的。如上所述,在硫元素的固化过程中,沉淀物中基本仅包含硫元素和铁元素,且铁元素的处理析出难度相对较小,进而可以降低沉淀杂质的后续处理难度,且降低成本。另外,在上述处理过程中,还不会造成处理之后的液体的碱性较强,从而在对去除硫化氢气体的液体的其他处理工作时的难度相对较小。

附图说明

15.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

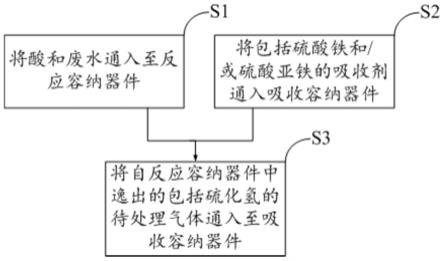

16.图1是本技术实施例公开的处理方法的流程图;

17.图2是本技术实施例公开的处理装置的示意图。

18.附图标记说明:

19.110-吸收容纳器件、121-承压反应釜、122-布水器、123-气浮池、124-集气罩、130-管道混合器、140-刮渣机构、150-过滤机构、160-叠螺机、170-板框压滤机、180-曝风机、

20.200-第二管路、

21.310-酸储存件、320-混凝剂储存件、330-絮凝剂储存件、340-吸收剂储存件、350-酸碱度调节剂储存件、

22.400-orp检测机构、

23.510-第一收集器件、520-第二收集器件、530-第三收集器件、540-浓缩池。

具体实施方式

24.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.以下结合附图,详细说明本技术各个实施例公开的技术方案。

26.如图1所示,本技术实施例公开一种废水的处理方法,其中,废水包括重碳酸盐和硫化氢,也即,废水为包括碱性的重碳酸盐的液体,并且,该液体中溶解有硫化氢。例如,废水具体可以为油田采出水中的采油污水。利用本技术实施例公开的处理方法可以对这类废水进行处理,从而处理废水中污染物,达到净化废水的目的,践行环境保护理念。

27.本技术实施例公开的处理方法包括:

28.s1、将酸和废水通入至反应容纳器件。其中,反应容纳器件是本技术实施例实施处理方法所借助的器具,对于前述器具的形状和尺寸等参数,本文不作限定。具体来说,可以利用直接倾倒的方式,将酸和废水一并通入至反应容纳器件内,或者,亦可以设置多个暂存容纳器件,以分别暂存酸和废水,且利用管道输送的方式,将前述两者分别通入至反应容纳器件内。

29.如上所述,废水中还溶解有大量的硫化氢气体,相似地,由于废水与酸反应生成二氧化碳气体,溶解的硫化氢气体亦可以随二氧化碳气体产生一并逸出至液体之外,从而除

去待处理溶液中的硫化氢气体,使得反应容纳器件内剩余的液体中基本不再含有硫化氢。

30.当然,在上述通入过程中,可以不对酸和废水各自的量(或对应的反应比例)进行控制,在这种情况下,可以通过多次处理的方式,使废水中的重碳酸盐和硫化氢被处理得较为彻底。

31.在本技术的另一实施例中,可以基于废水中的重碳酸盐的含量(或者说反应份数),对应地控制酸的加入量,从而使废水中的重碳酸盐经单次处理即可被处理得较为完全。为了使重碳酸盐的反应更充分,可以适当增大酸的加入量。

32.更具体地,酸具体可以为稀盐酸,考虑到废水中本身即包含硫元素,在本技术的另一实施例中,酸可以为稀硫酸,这可以防止在处理过程中引入新的元素,导致处理难度增大,且处理过程的可控性变差。以稀硫酸为例,在加入酸的过程中,可以使稀硫酸的加入量与废水中重碳酸盐的含量比为1:1至1:2,以在保证重碳酸盐的反应充分程度较高的情况下,尽量减少稀硫酸的加入量,节省成本,且可以降低后续过程的处理难度。

33.如上所述,在酸和废水中的重碳酸盐相互反应产生二氧化碳的过程中,溶解于废水中的硫化氢气体也会自液体中逸出,逸出的气体包括硫化氢,还可能包括二氧化碳等其他气体,这种混合气体中因包括需要继续处理的硫化氢气体,记为待处理气体。为了实现对包括硫化氢气体的待处理气体的处理目的,本技术实施例公开的处理方法还可以包括:

34.s2、将包括硫酸铁和/或硫酸亚铁的吸收剂通入吸收容纳器件110。与上文提及的反应容纳器件相似,吸收容纳器件110亦为实施本处理方法过程中所利用的器具。可选地,吸收剂的状态可以根据吸收容纳器件110内的具体情况确定。例如,吸收容纳器件110内可以容纳有水,在这种情况下,通入吸收容纳器件110内的吸收剂可以为固态物质。为了使硫酸铁和/或硫酸亚铁在吸收容纳器件110内的分布情况更均匀,可选地,通入吸收容纳器件110内的硫酸铁和/或硫酸亚铁为溶液状态,也即,吸收剂除了包括硫酸铁和/或硫酸亚铁之外,还至少包括水。具体地,可以通过倾倒或管道输送等方式,将吸收剂通入至吸收容纳器件110内。

35.另外,需要说明的是,在本技术实施例中,s2与s1之间并未有时间上的关联,二者进行的先后顺序可以根据实际情况确定,当然,二者也可以一并进行,本文对此不作限定。吸收剂可以仅包括硫酸铁,或者可以仅包括硫酸亚铁,再或者,吸收剂亦可以同时包括硫酸铁和硫酸亚铁。并且,在吸收剂仅包括硫酸铁的情况下,为了保证硫化氢气体的处理效果相对较好,还可以向吸收容纳器件110内通入适量的氢氧化钠,而在吸收剂仅包括硫酸亚铁的情况下,可以少用或者基本不用向吸收容纳器件110内补充氢氧化钠。

36.在吸收容纳器件110内通入上述吸收剂之后,本技术实施例公开的处理方法还包括:

37.s3、将自所述反应容纳器件中逸出的包括硫化氢的待处理气体通入至吸收容纳器件110。具体地,可以借助管道将待处理气体输送至吸收容纳器件110中,使待处理气体中的硫化氢能够与吸收容纳器件110内的吸收剂,具体为铁离子和亚铁离子相互反应,以实现处理硫化氢的目的。当然,为了提升待处理气体中硫化氢的处理效率和处理彻底程度,可以自吸收容纳器件110的底部或中下部通入待处理气体;更进一步地,可以在吸收容纳器件110内设置均气件,以使待处理气体更为均匀地被通入至吸收容纳器件110中,且与吸收容纳器件110中的吸收剂相互反应。

38.具体地,吸收剂与硫化氢的化学反应式如下:

39.h2s+fe2(so4)3=2feso4+h2so4+s

↓

40.h2s+feso4=h2so4+fes

↓

41.如上述反应式可知,利用吸收剂可以使硫化氢气体中的硫元素转化为沉淀,实现对硫化氢气体的处理目的。待处理气体中的硫化氢气体被吸收之后,可能仍包括二氧化碳气体等其他气体,这些气体基本不会对环境产生破坏,可以经检测后排放至大气中,基于此,吸收容纳器件110上需要设置排气口,以使完成处理工作的待处理气体中剩余的气体可以经排气口排出至吸收容纳器件110之外,且保证吸收容纳器件110后续工作能够正常进行。

42.本技术实施例公开一种废水的处理方法,废水包括重碳酸盐和硫化氢,通过将酸和废水均通入反应容纳器件,使得二者可以相互反应,且生成二氧化碳,随着二氧化碳的产生,溶解于废水内的硫化氢气体亦可以自液体中逸出,实现气液分离的目的,为后续处理硫化氢气体作准备。通过向吸收容纳器件110内通入包括硫酸铁和/或硫酸亚铁的吸收剂,且将自反应容纳器件中逸出的包括硫化氢的待处理气体通入至吸收容纳器件110内,可以使硫化氢气体与吸收剂相互反应,可以达到硫化氢气体中硫元素的固化目的,进而实现对废水的净化目的。如上所述,在硫元素的固化过程中,沉淀物中基本仅包含硫元素和铁元素,且铁元素的处理析出难度相对较小,进而可以降低沉淀杂质的后续处理难度,且降低成本。另外,在上述处理过程中,还不会造成处理之后的液体的碱性较强,从而在对去除硫化氢气体的液体的其他处理工作时的难度相对较小。

43.如上所述,在本技术实施例公开的处理方法中,利用包括硫酸铁和/或硫酸亚铁的吸收剂实现固定硫元素的目的,且在固化硫元素的过程中,部分铁元素亦会沉淀而流失,基于此,可以通过在向吸收容纳器件110内通入待处理气体之前,基于所要吸收的硫化氢气体的量,在吸收容纳器件110内通入过量的吸收剂,保证吸收容纳器件110内的吸收剂具备完全处理硫化氢的能力。

44.为了使硫化氢气体的处理彻底程度和处理效率相对更高,在向吸收容纳器件110内通入待处理气体之前,可以根据吸收容纳器件110的容纳器件以及待处理气体的通入速率等参数,向吸收容纳器件110内通入含有预设含量的硫酸铁和/或硫酸亚铁的吸收剂。基于此,为了保证硫化氢气体的处理彻底程度相对较高,上述s3可以包括:

45.检测吸收容纳器件110内液体的氧化还原电位。具体地,可以通过在吸收容纳器件110内设置orp检测机构400对吸收容纳器件110内的氧化还原电位进行检测,以利用吸收容纳器件110内液体的氧化还原电位确定吸收剂的反应程度,这种检测方式的可靠性和便捷性均相对较高。其中,orp为氧化还原电位。

46.检测自吸收容纳器件110的排气口排出的排放气体中硫化氢的含量。具体地,可以在吸收容纳器件110的排气口设置硫化氢检测机构,以利用硫化氢检测机构检测自排气口排出的排放气体中硫化氢的含量,这种检测方式的灵敏度和检测效率均相对较高。

47.在氧化还原电位超过第一预设值,且硫化氢的含量不超过第二预设值的情况下,将自所述反应容纳器件中逸出的包括硫化氢的待处理气体通入至吸收容纳器件110。也即,在吸收容纳器件110内的氧化还原电位和硫化氢的排放量均满足要求的情况下,才向吸收容纳器件110内通入包括硫化氢的待处理气体,以保证通入吸收容纳器件110内的硫化氢气

体基本均可以与吸收容纳器件110内的吸收剂相互反应。具体地,第一预设值和第二预设值均可以根据硫化氢的通入速率和吸收容纳器件110的体积等参数对应确定,更具体地,第一预设值可以为270mv。

48.第二预设值可以根据相关的排放标准确定,且第二预设值可以为零。

49.另外,还可以对吸收容纳器件内的液体的ph值进行检测,为氧化还原电位提供辅助参考作用,进一步提升对吸收容纳器件内吸收剂的剩余量的检测精度。更具体地,在处理硫化氢气体的过程中,可以使吸收容纳器件内液体的ph值控制在2.5至3.5之间。对于氧化还原电位而言,其与吸收剂中硫酸铁的浓度相关,具体地,硫酸铁的浓度可以为5%-20%,且受硫酸铁的品质影响,其orp值也有所差异。基于此,在处理硫化氢气体的过程中,可以使orp峰值设置为320mv左右,orp谷值设置为270mv左右。

50.如上所述,随着硫化氢与吸收剂的相互反应,会产生沉淀物,基于此,为了防止沉淀的存在对硫化氢气体的后续处理过程产生不利影响,可选地,本技术实施例公开的处理方法还可以包括:

51.收集包括吸收容纳器件110中沉淀物的第一杂质。具体地,可以通过在吸收容纳器件110的底部设置开口,且在沉淀物的量累积到一定程度的情况下,停止通入待处理气体,且通过打开吸收容纳器件110的开口,将包括沉淀物自吸收容纳器件110内取出,且将第一杂质收集在第一收集器件510内,第一收集器件510具体可以为铁泥池。

52.如上化学反应式,由于所收集的第一杂质中包括铁元素和硫元素,继而可以通过对第一杂质进行二次处理,实现对铁元素和硫元素的重复利用,在实现绿色发展的同时,还可以降低处理成本。

53.当然,在收集沉淀物的过程中,吸收容纳器件110内的水或溶液可能会随沉淀物一并被取出,继而,第一杂质中可能还包括少量的水等其他物质。可选地,为了尽量降低收集的第一杂质中液体的含量,可以在吸收容纳器件110的中下部设置阀门等隔断器件,且在收集第一杂质之前,先将阀门关闭,减少所收集的水的量。

54.基于此,在完成对第一杂质的收集工作之后,吸收容纳器件110内仍存有部分液体,且由于化学反应无法达到绝对意义上的完全和彻底,这使得吸收容纳器件110内的液体中仍含有铁离子和亚铁离子,为了使吸收容纳器件110内的亚铁离子可以被更高效地利用,可选地,本技术实施例公开的处理方法还包括:

55.通入氧化性气体至吸收容纳器件110。具体地,可以向吸收容纳器件110内通入纯氧,或者,亦可以向吸收容纳器件110内通入氯气等具备氧化性能力的气体。为了降低成本,且尽量不向吸收容纳器件110内引入其他元素,在本技术的一个实施例中,在完成对吸收容纳器件110内的沉淀物的收集之后,可以利用曝风机180向吸收容纳器件110内通入空气,空气的成本相对较低,且空气中的氧气含量相对较高,且空气中的氮气基本不会参与至吸收容纳器件110内的化学反应中,且空气中的其他气体含量较少,也基本不会对吸收容纳器件110内的工作过程产生不利影响。

56.氧气与亚铁离子的反应过程如下:

57.4feso4+o2+2h2so4=2fe2(so4)3+2h2o

58.进一步地,为了实现对第一杂质中硫元素和铁元素的回收再利用,在收集包括吸收容纳器件110中的沉淀物的第一杂质之后,本技术实施例公开的处理方法还可以包括:

59.自第一杂质中分离沉淀物,得到滤液。具体地,可以通过过滤等方式,将第一杂质中的沉淀物分离,且得到滤液。更具体地,可以利用板框压滤机170对第一收集器件510内的第一杂质进行处理,以将沉淀物压滤成固态含硫含铁的泥饼,资源化利用。

60.在得到压得到滤液之后,本技术实施例公开的处理方法还可以包括:

61.将滤液通入储存有吸收剂的储存容纳器件。如上所述,吸收剂可以通过直接倾倒的方式,或者管路输送的方式被通入吸收容纳器件110内。在本实施例中,具体可以设置储存容纳器件用以储存吸收剂,且采用管路运输的方式将储存容纳器件内的吸收剂通入吸收容纳器件110内。并且,由于第一杂质滤出的滤液中含有铁离子和亚铁离子,从而可以通过设置相应的管路,且借助输送泵等设备将第一杂质滤出的滤液输送至储存有吸收剂的储存容纳器件内,对滤液中的铁离子和亚铁离子进行回收再利用,一方面减少废料的产生,另一方面还可以节约成本。

62.如上所述,废水具体可以为采油污水,这类废水中通常还包括浮油等有机悬浮杂质等,为此,还需要对废水中的这类杂质进行清除,具体地,可以利用混凝剂破坏废水中悬浮杂质与水分子之间的稳定性,且由于废水中包括重碳酸盐,在废水与酸相互混合之后,重碳酸盐可以与酸发生化学反应,从而生成二氧化碳气体,基于气浮法的原理,使得废水中的悬浮杂质能够随着二氧化碳气体的产生,与废水中的水分子分离且在气体的作用下漂浮至反应容纳器件中液体的表面,从而实现对废水中悬浮杂质的处理目的。

63.另外,由于二氧化碳气体的产生是化学反应生成的,使得液体中产生的气泡的体积相对更小,比表面积更大,其气浮效果更好,对悬浮杂质的处理效率和彻底程度均相对更高。

64.基于此,上述s1可以包括:

65.将酸、混凝剂和废水通入至反应容纳器件。具体地,与酸和废水相似地,混凝剂亦可以通过倾倒或管路输送的方式被通入至反应容纳器件中。为了尽量在一次处理过程中即可使废水获得较好的处理效果,可选地,混凝剂的加入量具体可以为100ppm至1000ppm。

66.为了进一步提升对悬浮杂质的处理效果,还包括:

67.向反应容纳器件中混入絮凝剂。具体地,在酸、废水和混凝剂均加入至反应容纳器件内之后,再通过倾倒或管路输送的方式,将絮凝剂混入至反应容纳器件中,利用絮凝剂提升液体中悬浮杂质的絮凝效率和效果,提升对悬浮杂质的处理彻底程度。当然,可以通过搅拌等方式,增强反应容纳器件中各组分之间的混合均匀程度,一方面加快气体的产生,另一方面还可以使废水中的悬浮杂质的被处理得更为彻底。当然,亦可以通过其他方式增强反应容纳器件中各组分之间的混合均匀程度,此处不再一一列举。

68.进一步地,在混入絮凝剂之后,本技术实施例公开的处理方法还包括:

69.收集包括反应容纳器件中待排放液表面的悬浮杂质的第二杂质。如上所述,在酸、废水、混凝剂和絮凝剂均被通入至反应容纳器件中相互作用之后,可以使废水中的硫化氢气体逸出,且使悬浮杂质随气体的逸出絮凝,且漂浮在液体的表面,这使得使废水中剩余的液体形成待排放液。基于此,为了给后续需要继续处理的废水等提供空间,需要将待排放液自反应容纳器件中排出,并且,在排出待排放液之前,需要对待排放液表面的漂浮物进行处理。

70.具体地,可以借助吸油纸等对漂浮物进行吸附实现收集目的。在本技术的另一实

施例中,可以利用刮渣机构140等通过刮除的方式,将废水表面的漂浮物收集起来。当然,在收集漂浮物的过程中,可能会一并收集少量待排放液,进而,第二杂质中包括漂浮物,也可能包括待排放液。相应地,可以在刮渣机构140的对应位置设置第二收集器件520,具体地,第二收集器件520可以为浮渣浮油池,以利用浮渣浮油池收集刮渣机构140刮出的包括漂浮物的第二杂质。

71.另外,如上所述,由于第二杂质中可能含有少量的液体,为了便于后续处理,可以通过过滤等方式,将第二杂质中的液体滤除,形成对应的固体或近似固体的杂质。更具体地,可以使第二杂质在浮渣浮油池暂存之后送入浓缩池540内进行浓缩,且利用叠螺机160脱出含液率75%至85%的固态含油污泥,再交由具有处理资质的单位处置。对应地,自第二杂质内脱出的杂质相对较少,基本不会污染环境的液体则可以输送至容纳待排放液的容纳器件中。

72.进一步地,在收集第二杂质之后,本技术实施例还可以包括:

73.收集反应容纳器件中的待排放液。具体地,可以通过管路输送的方式,将反应容纳器件中的待排放液输送至第三收集器件530中,第三收集器件530具体可以为暂存池,且可以对第三收集器件530中的待排放液进行相应的检测,保证待排放液符合排放标准。

74.基于上述过程,可选地,本技术实施例公开的处理方法还可以包括:

75.在待排放液的ph值不满足预设范围的情况下,中和待排放液。如上所述,在利用酸与废水中的重碳酸盐反应生成二氧化碳以处理硫化氢气体和悬浮杂质的过程中,可能酸与重碳酸盐之间的反应并不彻底,进而为了保证待排放液基本为中性液体,需要对待排放液的酸碱度进行调节。基于此,可以通过检测待排放液的ph值,且对应地加入氢氧化钠或稀硫酸中和待排放液。

76.基于上述任一实施例公开的处理方法,本技术实施例还公开一种废水的处理装置,该处理装置采用上述任一实施例公开的处理方法,相应地,废水包括重碳酸盐和硫化氢,本技术实施例公开的处理装置包括吸收容纳器件110和反应容纳器件。当然,为了保证处理过程的可靠进行,二者之间还需要设置对应的管路结构等。

77.其中,吸收容纳器件110与第一管路连通,从而使吸收剂能够经第一管路通入至吸收容纳器件110内,进而为吸收容纳器件110处理硫化氢气体做准备。具体地,第一管路可以与硫化氢源连通,或者,本技术实施例公开的处理装置还可以配设有吸收剂储存件340,且使第一管路连通吸收剂储存件340和吸收容纳器件110,从而使吸收剂可以通过第一管路被输送至吸收容纳器件110中。

78.当然,为了保证硫化氢气体能够较为彻底地与吸收容纳器件110内的吸收剂发生反应,可以将连通吸收容纳器件110和反应容纳器件之间的管路连接在吸收容纳器件110的底部或中下部;并且,还可以在吸收容纳器件110内设置均气件等结构,以进一步提升硫化氢气体的被处理彻底程度。

79.对应地,为了保证酸和废水均可以被通入至反应容纳器件,反应容纳器件与第二管路200和第三管路连通,废水可以经第二管路200通入反应容纳器件,酸能够经第三管路通入反应容纳器件,从而使酸和废水能够在反应容纳器件内相互反应和作用。

80.更具体地,第二管路200和第三管路各自背离反应容纳器件的一端可以分别与废水源和酸源连通。在本技术的另一实施例中,处理装置还可以配置有废水储存件和酸储存

件310,二者分别用于储存废水和酸。

81.并且,如上所述,反应容纳器件与吸收容纳器件110连通,以将自反应容纳器件中逸出的包括硫化氢的待处理气体通入至吸收容纳器件110中,使待处理气体能够在吸收容纳器件110中进行后续处理过程。当然,为了保证反应容纳器件中的气体能够被送入至吸收容纳器件110中,可以使二者之间的管路的一端连接在反应容纳器件的上方,保证反应容纳器件中产生的气体能够经管路被输送至吸收容纳器件110中。

82.另外,如上述实施例公开的处理方法,为了优化处理效果,还可以在反应容纳器件内添加混凝剂和絮凝剂,基于此,本技术实施例公开的处理装置中亦可以对应地设置输送管路(和储存件)。更具体地,处理装置还包括混凝剂储存件320和絮凝剂储存件330,二者分别通过第四管路和第五管路与反应容纳器件连通,以向反应容纳器件内添加混凝剂和絮凝剂。

83.相应地,上述实施例公开的处理方法中还包括对第一杂质和第二杂质的收集和固化处理过程,基于此,本技术实施例公开的处理装置还可以包括刮渣机构140,刮渣机构140设置于反应容纳器件的上方,进而在混凝剂和絮凝剂与悬浮杂质相互作用且形成位于反应容纳器件的液体表面的漂浮物的情况下,可以通过刮渣机构140将漂浮物自液体表面刮除,形成包括漂浮物的第二杂质,且利用第二收集器件520将第二杂质收集起来。具体来说,第二收集器件520可以为浮渣浮油池,第二收集器件520可以根据刮渣机构140的安装位置对应设置,具体可以设置在刮渣机构140的出料侧,以实现收集包括反应容纳器件中待排放液表面的漂浮物的第二杂质的目的。

84.相应地,在待处理气体被通入吸收容纳器件110内之后,硫化氢可以与吸收剂相互反应生成沉淀,为了防止沉淀对吸收容纳器件110内后续处理过程的影响,在处理方法中,可以对沉淀进行收集,基于此,本技术实施例公开的处理装置中还可以包括第一收集器件510,第一收集器件510可以连通于吸收容纳器件110的底部,且利用第一收集器件510收集包括吸收容纳器件110中沉淀物的第一杂质。

85.更具体地,吸收容纳器件110内可以设置有阀门,以借助阀门将吸收容纳器件110内产生的沉淀与溶液尽量分离,从而在收集沉淀物的过程中,尽量减少自吸收容纳器件110内分离出的溶液的量。并且,可以在吸收容纳器件110的底部设置锥形斗,且在锥形斗内沉积的沉淀物的量不超过其容积的2/3之前,即对沉淀物进行收集工作。另外,在收集沉淀物的过程之前,需要停止继续向吸收容纳器件110内通入待处理气体,且可以通过使沉淀物静止一段时间再进行收集工作,以进一步减少自吸收容纳器件110内分离的液体的量。需要说明的是,由于铁离子的稳定性相对较差,其可能会随着静置时间的增长而形成大量的沉淀,导致吸收容纳器件110内的铁离子大量流失,基于此,静置的时间不宜太长,具体可以在二十五分钟以内。

86.进一步地,在上述实施例公开的处理方法中,还需要对第一杂质和第二杂质进行固化处理,基于此,本技术实施例公开的处理装置中还可以包括浓缩池540和叠螺机160,利用浓缩池540可以使第二杂质进行浓缩,之后再利用叠螺机160将第二杂质浓缩成固态污泥。而对于第一杂质而言,由于其含有丰富的硫元素和铁元素,因而可以对第一杂质中的沉淀物进行过滤,使固态杂质能够经后续处理回收再利用。具体来说,本技术实施例公开的处理装置还可以包括铁泥池和板框压滤机170,自吸收容纳器件110内收集的第一杂质可以储

存在铁泥池中,之后利用板框压滤机170对第一杂质进行加工,压滤出固态含硫含铁的泥饼,实现资源再利用,而由于第一杂质过滤产生的滤液中含有铁离子和亚铁离子,继而可以通过管路将第一杂质的滤液输送回吸收剂储存件340中,继续利用。

87.另外,如上所述,本技术实施例公开的处理装置还可以包括曝风机180,在吸收容纳器件110完成对第一杂质的收集工作之后,可以通过曝风机180向吸收容纳器件110内鼓入空气,利用空气中的氧气氧化吸收容纳器件110内余留的亚铁离子,使亚铁离子的氧化能力被恢复,提升铁离子对硫化氢的处理能力。

88.当然,由于第一杂质中的沉淀物必然包括铁元素,继而随着硫化氢气体的处理工作的不断进行,需要向吸收容纳器件110内补充吸收剂。基于此,如上述实施例公开的处理方法,可以通过对吸收容纳器件110内的液体的氧化还原电位进行检测,以及可以对吸收容纳器件110的排气口排出的排放气体中硫化氢的含量进行检测等方式,判断是否需要向吸收容纳器件110内补充吸收剂(或者说是否能够继续向吸收容纳器件110内继续通入待处理气体)。具体地,在本技术实施例公开的处理装置中,吸收容纳器件110内可以安装有opr检测机构,以对吸收容纳器件110内液体的氧化还原电位进行检测;为了进一步提升对吸收容纳器件110内吸收剂的剩余量的检测精度,还可以在吸收容纳器件110内设置ph值检测机构,以对吸收容纳器件110内液体的ph值进行检测,与氧化还原电位一并作为判断吸收容纳器件110内吸收剂的含量的标准。相似地,本技术实施例公开的处理装置中,吸收容纳器件110的排气口还可以设置有硫化氢检测机构,以对排气口排出的排放气体中硫化氢的含量进行检测,且根据前述检测值对应控制是否向吸收容纳器件110内继续通入包括硫化氢的待处理气体(或者说是否需要向吸收容纳器件110内补充吸收剂)。

89.相似地,第二杂质滤出的滤液亦可以被输送回容纳待排放液的第二收集器件520内。并且,在对待排放液进行相关的检测之后,按规定排放待排放液。当然,为了进一步保证待排放液的清洁性,本技术实施例公开的处理装置还可以包括过滤机构150,以在待排放液排放之前对其进行过滤。可选地,本技术实施例公开的处理装置还可以包括酸碱度调节剂储存件350,酸碱度调节剂储存件350能够储存酸性调节剂和/或碱性调节剂,且酸碱度调节剂储存件350通过管路与第二收集器件520连通,从而在排放(或过滤)待排放液之前,先根据待排放液的酸碱度,对应地向待排放液内补入调节剂,以中和待排放液。

90.可选地,如图2所示,本技术实施例公开的处理装置中,反应容纳器件包括承压反应釜121、布水器122和气浮池123,其中,承压反应釜121与第二管路200第三管路和布水器122连通,布水器122设置于气浮池123内。也即,废水和酸分别通过第二管路200和第三管路输送至承压反应釜121中,且二者形成的混合液体能够经布水器122输送至气浮池123内。利用承压反应釜121可以最大化地抑制酸和重碳酸盐反应产生的二氧化碳气体的逸出量,进而,在溶解有大量二氧化碳气体的混合液体经布水器122输送至气浮池123内之后,由于压力减小,使得溶解于液体内的二氧化碳气体的逸出速率增大,且可以加快硫化氢气体的逸出速率。

91.同时,气浮池123与吸收容纳器件110连通,使得在气浮池123内产生的气体可以被输送至吸收容纳器件110中。具体地,如上所述,可以通过在气浮池123的上方设置管路,且使管路的另一端与吸收容纳器件110连通。在本技术的另一实施例中,可以在气浮池123的上方设置集气罩124,且使集气罩124的顶端通过管路与吸收容纳器件110连通,这可以提升

气体的输送可靠性。

92.另外,考虑到承压反应釜121内的酸和废水相互反应生成气体,使得承压反应釜121内的压力相对较高,为了稳定地向承压反应釜121内通入酸和废水,可以采用高压射流的方式将酸和废水输送至承压反应釜121内,且在管道上设置止回阀,防止液体回流。在采用这种技术方案的情况下,一方面可以提升加料工作效率,还可以提升酸与废水之间的混合均匀程度,进而提升酸与重碳酸盐之间的反应充分程度。

93.并且,在采用本技术实施例公开的技术方案的情况下,可以在承压反应釜121和布水器122之间的连通管路上设置管道混合器130,且使絮凝剂储存件330与管道混合器130连通,以在承压反应釜121内的液体在输送至布水器122的过程中,使絮凝剂被添加至液体中,提升液体中杂质的絮凝效果。

94.如上所述,酸和废水中的重碳酸盐会在承压反应釜121中相互反应,且产生气体,为了保证处理过程具有较高的安全性,承压反应釜121的顶部可以通过泄压阀与吸收容纳器件110连通,从而在承压反应釜121内的压力超过泄压阀的预设压力值的情况下,可以利用泄压阀连通承压反应釜121和吸收容纳器件110,将承压反应釜121内的气体直接输送至吸收容纳器件110内,降低承压反应釜121内的压力,保证处理过程的安全性相对较高。具体地,泄压阀的启闭压力值可以根据承压反应釜121的具体情况确定,此处不作限定。

95.如上所述,由于硫化氢与吸收剂反应会产生沉淀物,且在收集沉淀物的过程中需要停止向吸收容纳器件110内通入待处理气体,这会造成待处理气体的处理工作停滞,不利于处理工作的流畅进行。基于此,本技术实施例公开的处理装置中,吸收容纳器件110可以包括第一吸收容纳器件和第二吸收容纳器件,且第一吸收容纳器件和第二吸收容纳器件均与反应容纳器件和第一管路连通。在这种情况下,吸收剂可以通过第一管路分别输送至第一吸收容纳器件和第二吸收容纳器件内,进而使第一吸收容纳器件和第二吸收容纳器件均可以对待处理气体进行处理。在这种情况下,可以使第一吸收容纳器件和第二吸收容纳器件交替地进行气体处理工作。

96.具体来说,在待处理气体被通入第一吸收容纳器件内的过程中,可以对第二吸收容纳器件内的沉淀物进行收集,且在完成第一杂质的收集工作之后,对第二吸收容纳器件内的亚铁离子进行曝气氧化,之后,可以使反应容纳器件内产生的待处理气体通入第二吸收容纳器件中,且对第一吸收容纳器件中产生的沉淀物进行收集,且对第一吸收容纳器件内的亚铁离子进行曝气氧化。如此循环往复,可以保证反应容纳器件内的待处理气体能够被相应地输送至对应的部件处进行处理,不会导致处理过程中断,进而可以提升处理效率和连贯性。

97.本技术上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

98.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1