一种大尺寸单晶硅片提效清洗方法与流程

1.本发明涉及一种大尺寸单晶硅片提效清洗方法,属于切割硅片的后处理技术领域。

背景技术:

2.目前太阳能单晶硅片已全部为金刚线切割,其切割效率高、硅耗少、成本低等优势非常明显。但金刚线切割的硅片对比原砂浆结构线硅片,其表面形貌更粗糙和凹坑多,切割过程中产生残留的有机物、无机物、金属离子、硅粉颗粒等杂质吸咐性强。

3.同时大尺寸硅片趋势日益加剧以及下游电池片追求效率更大化,硅片尺寸越做越大,对原硅片表面洁净度要求变高,因此对清洗工序提出更高要求。如申请号为201110251543.7的申请公开了“金刚石线切割硅晶片的清洗方法”,申请号为201110111779.0的申请公开了“一种金刚线切割硅片的清洗方法”,两份公开文本中的清洗方法主要适用于单/多晶常规尺寸硅片,其清洗能力对大尺寸硅片表面杂质较难清除干净,影响后续制绒效果和光电转换效率。

4.因此亟需制定一种新型的清洗工艺,区别于常规尺寸硅片清洗工艺,实现对大尺寸硅片清洗能力的提升,同时降低制绒不良率。

技术实现要素:

5.本发明提供一种大尺寸单晶硅片提效清洗方法,针对大尺寸硅片,提升了清洗能力,同时降低制绒不良率,提高转换效率。

6.本发明解决其技术问题所采用的技术方案是:

7.一种大尺寸单晶硅片提效清洗方法,具体包括以下步骤:

8.步骤s1:对切割结束的晶棒进行预清洗脱胶处理,预清洗脱胶结束后,按照匹配隔板宽度取出硅片,同方向顺次放入周转水箱内;

9.步骤s2:将硅片从周转水箱中取出放入料托,插片机将其平行送入花篮中;

10.步骤s3:将硅片浸入具备溢流补水功能的药剂槽槽体内,进行第一次超声预清洗;

11.步骤s4:将经过第一次超声预清洗的硅片浸入药剂槽槽体内,进行第一次超声药剂清洗;

12.步骤s5:将经过第一次超声药剂清洗的硅片继续浸入药剂槽槽体内,进行第二次超声药剂清洗;

13.步骤s6:将经过第二次超声药剂清洗的硅片再次浸入药剂槽槽体内,进行第三次超声药剂清洗;

14.步骤s7:经过三次超声药剂碱洗后,将硅片浸入具备溢流补水功能的药剂槽槽体内,进行超声预清洗;

15.步骤s8:将步骤s7中得到的硅片经过双氧水槽进行双氧水超声漂洗;

16.步骤s9:经过双氧水超声漂洗后的硅片进入四级溢流第一次漂洗;

17.步骤s10:经过四级溢流第一次漂洗的硅片进入四级溢流第二次漂洗;

18.步骤s11:经过四级溢流第二次漂洗的硅片进入四级溢流第三次漂洗;

19.步骤s12:经过四级溢流第三次漂洗的硅片进入具备溢流补水功能的药剂槽槽体内进行四级溢流第四次漂洗;

20.步骤s13:将经过四次漂洗的硅片置于慢提槽进行预脱水,且慢提槽内盛装的为纯水;

21.步骤s14:将经过预脱水的硅片放入烘干槽内进行烘干;

22.步骤s15:烘干后的硅片进过分选机检测后以及人工复检后,按等级打包入库;

23.作为本发明的进一步优选,步骤s1中对晶棒预清洗脱胶处理具体包括:

24.步骤s111:晶棒按照60

±

10mm的宽度插设专用隔板,缓慢推入脱胶机上料区域;

25.步骤s112:设定脱胶槽温度为55

±

5℃,脱胶槽时间为10

±

2min,脱胶药剂采用脱胶剂和乳酸,脱胶槽浓度按脱胶槽槽体容积的10-15%比例添加;

26.步骤s113:设定脱胶机的脱胶工艺参数,具体的设定脱胶喷淋时间为10

±

2min,喷淋水压为0.02-0.05mpa,水温为20-30℃,水质选用自来水或者浓水或者回用水,进行喷淋时将喷淋管调整至管口朝向隔板,且距离为10-20mm,喷淋管管口呈喇叭口形状进行雾状喷射;

27.步骤s114:脱胶处理结束后,按照隔板宽度取出硅片,对硅片的四个端面、倒角位置进行擦拭处理,最后放入周转水箱内;

28.作为本发明的进一步优选,步骤s3中进行第一次超声预清洗时,设定药剂槽的清洗时间为220

±

20s,温度为45

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水;

29.作为本发明的进一步优选,步骤s4-步骤s6进行的多次超声碱洗,均采用常规双组份硅片清洗剂,按照碱剂和活性剂为2:1比例进行配比;

30.其中,在初始添加时,碱剂按药剂槽槽体容积的4-4.5%,活性剂按药剂槽槽体容积的2.0-2.25%进行添加;超声碱洗时,设定清洗时间为220

±

20s,温度为55

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水;

31.作为本发明的进一步优选,步骤s7中,再次进行超声预清洗时,设定清洗时间为220

±

20s,温度为45

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水;

32.作为本发明的进一步优选,步骤s8中,双氧水为强氧化剂,初始添加双氧水时,双氧水的原液浓度为7-8%,为药剂槽槽体容积的15

±

2%,片碱为药剂槽槽体容积的0.10-0.15%;

33.设定药剂槽清洗时间为220

±

20s,温度为40

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水;

34.作为本发明的进一步优选,步骤s9-步骤s11进行的多次纯水超声漂洗,均设定药剂槽的清洗时间为220

±

20s,温度为50

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内的水质为纯水;

35.作为本发明的进一步优选,步骤s12中,进行四级溢流第四次漂洗时,设定药剂槽的清洗时间为220

±

20s,温度为55

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,

药剂槽内水质为纯水;

36.作为本发明的进一步优选,步骤s13中,设定慢提槽的清洗时间为100

±

10s,温度为85

±

5℃,慢提槽内水质为纯水;

37.作为本发明的进一步优选,步骤s14中,设定烘干槽的烘干总时间为400

±

20s,温度为95

±

5℃。

38.通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

39.1、本发明提供的清洗方法,适应性强,保证药剂成本合理的前提下,提高清洗产能;

40.2、本发明提供的清洗方法,通过增加四级溢流漂洗功能,可以制定计算出更加适合大尺寸硅片的药剂浓度;

41.3、本发明提供的清洗方法,在清洗时药剂的添加采用阶梯增长式进行,平衡清洗能力,规避了药剂衰减情况;

42.4、本发明提供的清洗方法,使得制绒不良率低于同期的0.04-0.08%,光电转换效率提升0.02-0.03%。

具体实施方式

43.目前市面上关于金刚石线切割硅晶片的清洗方法均是针对常规尺寸的硅片,然而如背景技术中指出的,为了满足下游电池片效率的最大化,硅片尺寸越来越大,超出常规尺寸,因此现有技术的清洗方法已经无法满足对硅片表面洁净度的要求,需要制定更加精细匹配的清洗工艺,以达到提升原硅片品质的目的。

44.基于此,本技术提供了一种大尺寸单晶硅片提效清洗方法,具体包括以下步骤:

45.步骤s1:对切割结束的晶棒进行预清洗脱胶处理,预清洗脱胶结束后,按照匹配隔板宽度取出硅片,同方向顺次放入周转水箱内;

46.具体包括:

47.步骤s111:晶棒按照60

±

10mm的宽度插设专用隔板,缓慢推入脱胶机上料区域,准备进入脱胶槽;

48.步骤s112:脱胶槽的温度和时间需要严格管控,对硅片表面残留杂质具有一定的影响,温度高加上时间长非常不利于下道工序清洗的干净程度,因此设定脱胶槽温度为55

±

5℃,脱胶槽时间为10

±

2min,脱胶药剂采用脱胶剂和乳酸,脱胶槽浓度按脱胶槽槽体容积的10-15%比例添加;

49.步骤s113:设定脱胶机的脱胶工艺参数,具体的设定脱胶喷淋时间为10

±

2min,喷淋水压为0.02-0.05mpa,水温为20-30℃,水质选用自来水或者浓水或者回用水,进行喷淋时将喷淋管调整至管口朝向隔板,且距离为10-20mm,喷淋管管口呈喇叭口形状进行雾状喷射,此种调整可以使得硅片预清洗效果更佳,利于后道工序处理;

50.步骤s114:脱胶处理结束后,按照隔板宽度取出硅片,对硅片的四个端面、倒角位置进行擦拭处理,最后放入周转水箱内,准备进行下道工序插片清洗。

51.步骤s2:插片上料:将硅片从周转水箱中取出放入料托,插片机将其送入花篮中,这里放入料托时要注意线痕方向,平行送入花篮中。

52.步骤s3:纯水溢流超声漂洗:将硅片浸入具备溢流补水功能的药剂槽槽体内,进行

第一次超声预清洗;具体的,设定药剂槽的清洗时间为220

±

20s,温度为45

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水;这里为何需要具备溢流补水功能的药剂槽,是因为在进行第一次超声预清洗时,硅片残留的杂质最多,频繁的清洗导致此药剂槽内水质容易脏,因此具有溢流补水功能的话可以保证药剂槽内水质始终处于满足清洗的要求。

53.步骤s4:第一次超声碱洗:将经过第一次超声预清洗的硅片浸入药剂槽槽体内,进行第一次超声药剂清洗;采用常规双组份硅片清洗剂,按照碱剂和活性剂为2:1比例进行配比;其中,在初始添加时,碱剂按药剂槽槽体容积的4-4.5%,活性剂按药剂槽槽体容积的2.0-2.25%进行添加;超声碱洗时,设定清洗时间为220

±

20s,温度为55

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水。

54.步骤s5:第二次超声碱洗:将经过第一次超声药剂清洗的硅片继续浸入药剂槽槽体内,进行第二次超声药剂清洗;采用常规双组份硅片清洗剂,按照碱剂和活性剂为2:1比例进行配比;其中,在初始添加时,碱剂按药剂槽槽体容积的4-4.5%,活性剂按药剂槽槽体容积的2.0-2.25%进行添加;超声碱洗时,设定清洗时间为220

±

20s,温度为55

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水。

55.步骤s6:第三次超声碱洗:将经过第二次超声药剂清洗的硅片再次浸入药剂槽槽体内,进行第三次超声药剂清洗;采用常规双组份硅片清洗剂,按照碱剂和活性剂为2:1比例进行配比;其中,在初始添加时,碱剂按药剂槽槽体容积的4-4.5%,活性剂按药剂槽槽体容积的2.0-2.25%进行添加;超声碱洗时,设定清洗时间为220

±

20s,温度为55

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水。

56.步骤s7:纯水溢流超声漂洗:经过三次超声药剂碱洗后,将硅片浸入具备溢流补水功能的药剂槽槽体内,进行超声预清洗;这里同样的药剂槽需具备溢流补水功能,是因为此步骤中的槽体内药剂量较少,需要把硅片表面残留的药剂清除溢走一部分,再进入下一步的双氧水槽内;纯水溢流超声漂洗时,设定清洗时间为220

±

20s,温度为45

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水。

57.步骤s8:将步骤s7中得到的硅片经过双氧水槽进行双氧水超声漂洗;双氧水为强氧化剂,具备很强的杀菌性和抗氧化能力,且挥发快,漂洗一次的硅片经过双氧水槽漂洗后,在硅片表面形成有效的保护层,对后续硅片碱制绒绒面的均匀性、覆盖面积率高;但是进行此步操作时对双氧水的使用量有严格的规定,具体的,初始添加双氧水时,双氧水的原液浓度为7-8%,为药剂槽槽体容积的15

±

2%,片碱为药剂槽槽体容积的0.10-0.15%;设定药剂槽清洗时间为220

±

20s,温度为40

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水。

58.步骤s9:经过双氧水超声漂洗后的硅片进入四级溢流第一次漂洗;具体的,设定药剂槽的清洗时间为220

±

20s,温度为50

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内的水质为纯水。

59.步骤s10:经过四级溢流第一次漂洗的硅片进入四级溢流第二次漂洗;设定药剂槽的清洗时间为220

±

20s,温度为50

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内的水质为纯水。

60.步骤s11:经过四级溢流第二次漂洗的硅片进入四级溢流第三次漂洗;设定药剂槽

的清洗时间为220

±

20s,温度为50

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内的水质为纯水。

61.步骤s12:经过四级溢流第三次漂洗的硅片进入具备溢流补水功能的药剂槽槽体内进行四级溢流第四次漂洗;在进行四级溢流第四次漂洗时,药剂槽具备溢流补水功能可以保证三级溢流漂洗槽水质达标;进行四级溢流第四次漂洗时,设定药剂槽的清洗时间为220

±

20s,温度为55

±

5℃,超声强度功率为24

±

2khz,超声电流为5

±

0.5a,药剂槽内水质为纯水。

62.步骤s13:将经过四次漂洗的硅片置于慢提槽进行预脱水,且慢提槽内的水质为纯水;预脱水时,慢提槽需要较高的温度以及保证温度上升速度保持匀速,以保证硅片脱水时均匀,这里为了达到均匀脱水效果,用过设定变频器参数来控制根据实际脱水效果调整;因此设定慢提槽的清洗时间为100

±

10s,温度为85

±

5℃,慢提槽内水质为纯水。

63.步骤s14:将经过预脱水的硅片放入烘干槽内进行烘干,烘干槽内需要保持较高的温度以及烘干时间充足,因此设定烘干槽的烘干总时间为400

±

20s,温度为95

±

5℃;

64.步骤s15:烘干后的硅片进过分选机检测后以及人工复检后,按等级打包入库。

65.这里需要补充阐述的是,为了保证清洗效果,对药剂槽补加和换水方式也提供了一个优选,硅片洗至2万片,按槽体容积补加清洗a剂1%、清洗b剂0.5%、双氧水槽补加2%,硅片洗至4万片,按槽体容积补加清洗a剂1.5%、清洗b剂0.75%,双氧水槽补加4%,而洗至6万片时需全部换水。

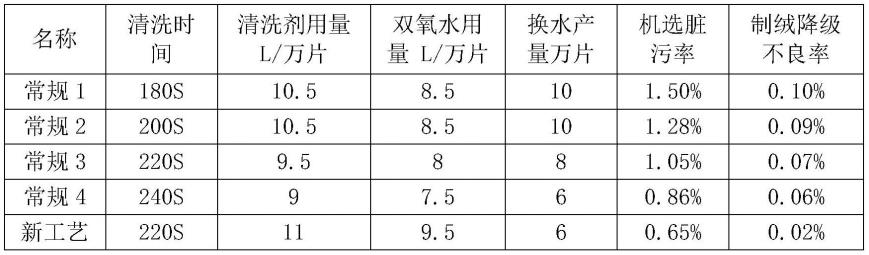

66.针对本技术提供的大尺寸单晶硅片提效清洗方法,申请人进行了验证,主要是针对大尺寸硅片,使用常规的清洗工艺以及本技术提供的清洗方法进行试验对比,得到如下表格内的数据,

[0067][0068]

从表中可以看出,采用常规方法1和2,清洗时间短,换水周期长,脏污率和制绒降级不良率均较高;采用常规方法3和4,相较于常规方法1和2,延长了清洗时间,清洗剂用量也做了降低,同时缩短槽内换水周期,因此脏污率以及制绒降级不良率均有小幅度的下降。但是与本技术提供的新工艺相比,本技术在清洗时间、药剂用量以及换水周期上均做了调整,但是脏污率以及制绒降级不良率却大幅度降低,制绒不良率低于同期0.04-0.08%,光电转换效率提升0.02-0.03%,整体效果最佳。因此本技术提供的清洗方法值得推广使用。

[0069]

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

[0070]

本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包

括在内。

[0071]

本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

[0072]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1