一种罐式集装箱组合清洗系统及清洗方法

1.本发明涉及罐式集装箱清洗技术领域,特别涉及一种罐式集装箱组合清洗系统及清洗方法。

背景技术:

2.罐式集装箱通常用于装运酒类、油类(如动植物油)、液体食品等液体货物,也可以装运液体危险货物,具备经济实惠、快捷安全的特点。在集装箱运输过程中,液体产品普遍采用罐式集装箱运输,据国际罐式集装箱组织(itco)统计,2020年末全球罐式集装箱保有量为68.67万台。罐式集装箱在灌装前、卸车后均需要对罐体内部进行清洗、消毒,避免异物、异味、微生物滋生等危害,达到安全标准,确保罐式集装箱的循环使用。

3.本发明利用www.patentics.com检索网站进行了详细检索,下面进行详细例举,以便更好地体现本发明的技术特点和技术优势。

4.在现有技术中,cn102101117a公开了一种蒸汽射流式罐车清洗方法,主要包括槽车对位和抽残料,清洗机对位,采用近距离蒸汽射流清洗罐车内壁并对废气和废水进行净化处理,清洗机清洗进行自动控制。为本发明采用的清洗方法专门设计的设备清洗机,包括清洗机上下伸缩机构、罐口密封装置、清洗机横向伸缩机构、喷头及蒸汽管道组成。清洗机横向伸缩机构采用行程控制机构控制伸缩距离。

5.现有技术cn103433227a公开了一种用于清洗水循环系统及储罐的机械清洗设备及清洗方法,其中,清洗设备包括供水系统和供气系统,供水系统包括杂质分离箱、防爆离心泵,杂质分离箱连接水源、防爆离心泵的入口,防爆离心泵的出口连接出水管线,供气系统包括第一空气压缩机、三位一体罐,第一空气压缩机连接三位一体罐,三位一体罐通过气源供给线与出水管线连通形成水气混合管线,水气混合管线连接有正洗进水管、反洗进水管、排污管线,正洗进水管用于连接待清洗水循环系统的进水管线,反洗进水管用于连接待清洗水循环系统的回水管线,排污管线连接到排污口。

6.现有技术cn107585960a公开了一种公路油罐车清洗站污水无害化回用处理系统,它包括:厌氧反应池、隔油池、混凝池、好氧反应池、沉淀池、fenton反应池、回用水槽、清洗装置、生活污水收集池、化粪池、沼气气囊和加热锅炉,所述厌氧反应池由厌氧反应桶和厌氧反应桶外的夹层组成。

7.现有技术cn108941107a公开了一种油罐车清洗处理系统及工艺,包括:锅炉装置、清洗装置、油蒸汽捕集装置、废气处理装置、余热回收装置和污水处理装置;锅炉装置与清洗装置连接,油蒸汽捕集装置位于废气处理装置的喷淋塔中部,喷淋塔的废液一部分经循环泵返回喷淋塔内,其余进入污水处理装置,未被吸收的油蒸汽经油汽捕集室顶部进入锅炉装置作为二次风燃烧。

8.现有技术cn110563235a公开了一种液体罐车蒸洗罐体废水-废气联合治理设备与工艺,各零部件按功能构成废气汇集部分、有机液体收集部分、废水雾化喷烧部分、氧化热量提取和利用部分、氧化装置主体部分、安全保护部分,各部分由管道及附件连接组成。

9.现有技术cn110758336a公开了一种运输糖浆的罐式集装箱车的清洗方法及且清洗系统,该清洗方法包括步骤:(1)外部清洗:用吸尘器吸掉车身槽罐人孔周围的异物,清洗人孔盖盖板和人孔盖,再用水枪对车身外部进行清洗;(2)鹤管清洗:清除洗车鹤管的连接部分、喷淋头和盖板及之间管道上的油漆、黑点、铁锈;(3)罐内清洗:95℃以上热水进行360度高压旋转喷淋;(4)外部清洗:关好并封闭排水阀,用水枪再次对车身外部进行清洗。

10.现有技术cn112642813a公开了一种集装罐聚合物清洗方法,包括如下原料:聚合物、清洗粉剂和清洁用水,原料按照各组成成分分别为:清洁粉剂2kg和清洁用水15l,其具体步骤如下:s1,罐箱去残留;s2,清洁剂配制;s3,清洁剂喷洒,清洁剂喷洒中步骤的设置合理,使得聚合物经本方法清洗后表面更加干净,从而使得本清洗方法的实用性更强,与此同时罐箱去残留步骤的设置使得罐箱内残留的杂质不会对聚合物形成二次杂质,从而使得聚合物的清洗更加省时省力。

11.现有技术us5268036a公开了一种清洗金属工件的工艺和装置,这些工件清洗后要进行热处理。工件(30)装入一个大洗涤罐(12)中,然后关闭洗涤罐(12)。再放入一种热处理液溶液(83),它基本包围住工件。洗涤罐(12)密封关闭后,溶液(83)上方留有一空气腔(91),并抽空到一低压,它低于溶液(83)的饱和蒸汽压力。这样溶液(83)能在该温度下明显低于100℃时沸腾,工件则受到上升的蒸汽泡处理。

12.现有技术us5711819a公开了一种用于清洁油槽及其它物体的内部的方法及装置,包含藉由在蒸气室(20)内形成具有一空气流的方向的一空气柱来产生一流体蒸气柱。该空气柱通过一加热装置(40),因此加热该空气,并且接着从供油槽(12)来的清洁流体相对空气流的方向地被注入该空气管柱中。然后该流体蒸气柱与该容器的内部接触使得该蒸气凝结在该容器的内部或者在悬吊于其中的物体上。

13.现有技术us2003209257a1公开了一种装有石油产品的铁路油罐车通过封闭的清洁系统清除沥青残留物。最初喷洒基于萜烯的溶剂,然后用水冲洗。溶剂从沥青残渣中提取碳氢化合物。溶剂和碳氢化合物通过过滤、分层和蒸馏分离,允许重复使用清洁溶剂和销售可销售的油品。冲洗水通过过滤和蒸发溶剂残留物进行清洁,允许水的再利用。沥青固体如残余无机物通过过滤作为适合在垃圾填埋场处置的干产品被去除。

14.现有技术《罐式集装箱的清洗》-刘松杨著,介绍了罐式集装箱的构成、运用范围、清洗的必要性、清洗方法、清洗中的注意事项、清洗废物处理等问题。

15.现有技术《罐式集装箱清洗技术述评》-姚新祥著,介绍了罐式集装箱的构造、优势、清洗的必要性、清洗方法的选择、日常检查中的注意事项、常用的几种清洗技术。探讨了清洗废液的处理、质量监督及检验标准问题。

16.现有技术《罐式集装箱在我国化工物流领域的应用》-王清华著,介绍了罐式集装箱的构成、运用范围、清洗的必要性、清洗方法。

17.现有技术《危险化学品运输槽罐车清洗技术研究与应用》-严敏著,介绍了三维自动旋转喷头应用于高压射流工艺中,形成高压旋转水喷淋系统,结合智能控制系统,实现罐内全方位、无死角自动喷淋清洗。

18.从上述各现有技术的介绍可以看出,目前我国的罐式集装箱清洗方法主要有:人工清洗法、高温熏蒸法、化学清洗法、高压水射流法、组合清洗法等。各种清洗方法各自存在着不同的缺点:人工清洗法清洗效率低、劳动强度大,对清洗人员身体健康危害大;高温熏

蒸法对蒸汽锅炉和水质要求较高,能耗较高,挥发的油蒸气对周围环境污染比较严重;化学清洗法的排放废水含有化学药品,对环境污染较严重,清除罐壁上沾附的残留药液消耗的清水量较大;高压水射流法需要消耗大量的水资源,洗罐后废水回收和处理的成本较大,高压水易损坏集装罐内壁。组合清洗法采用两种或者多种清洗方法,具有较好的优势,必须注意不同清洗方法之间的衔接和过渡,避免因两种清洗方法清洗时的温度、洗液残留及其他条件不相适用导致对人员、环境造成的损伤和破坏。

19.也就是说,目前现有技术存在如下特点:(1)清洗方式较为单一,能耗较高、效率较低、环境污染较大、安全隐患较多,难以适应罐式集装箱安全、高效、环保、绿色的清洗发展要求;(2)各种清洗方式虽有组合,但也仅仅是两三种方法的简单组合,对于清洗过程中的整体监控做的并不好,各方法之间在水资源共享节约、阀体组合共用、零部件连接位置、设备占地空间上都没有进行详细的优化设计,导致设备结构复杂、操作繁琐。

技术实现要素:

20.本发明针对上述技术问题,提供一种罐式集装箱组合清洗系统及清洗技术原理,先利用不同温度的蒸汽对罐式集装箱进行熏蒸,再通过高压高温水流对罐体内部进行自动化冲洗,整套设备简单、易操作、清洗效率高。

21.一种罐式集装箱组合清洗系统,在所述罐式集装箱的顶部设置与人孔相匹配的密封盖,在其底部设置了排放口,所述罐式集装箱组合清洗系统包括视频检测系统、箱外清洗系统、箱内蒸汽熏蒸系统、箱内高压高温水清洗系统、清洗废水检测系统、罐内废气抽取系统、干燥及保护系统以及外部环境检测系统。清洗罐式集装箱所用的清洗水通过箱外清洗系统对其外部、阀门、排水口进行清洗,所述视频检测系统对其内壁物质进行检查,所述箱内蒸汽熏蒸系统产生高温蒸汽对其内部进行蒸汽熏蒸,并通过箱内高压高温水清洗系统对其内部进行全方位喷淋清洗,所述清洗废水检测系统将清洗废水从其底部排放口排出,并检测清洗废水的有害物质种类,所述罐内废气抽取系统将废气抽出,再通过视频检测系统对其内部残留物质进行检测,并对残留物质进行人工二次清洗,最后通过干燥及保护系统对其进行烘干以及氮气保护处理,所述外部环境检测系统贯穿清洗全过程,对清洗场所中的空气进行检测。

22.进一步地,所述视频检测系统包括检测伸缩臂、旋转云台、高清摄像头、检测补光灯以及视频检测控制装置。所述高清摄像头和检测补光灯均安装于旋转云台上,可以随旋转云台进行360度组合旋转。在进行清洗作业之前,所述检测伸缩臂插入密封盖上的视频检查孔,纵向上下移动到合理高度后旋紧检查空底座上的固定旋钮将检测伸缩臂固定在密封盖上,所述视频检测控制装置控制旋转云台进行水平和垂直组合360

°

旋转,控制高清摄像头和检测补光灯在罐式集装箱内部拍摄图片,对罐式集装箱内壁上物质进行检查,以便设置蒸汽和水流各项参数进行清洗作业,所述高清摄像头拍摄的图片,可以通过视频检测控制装置进行显示和存储。在箱内高压高温水流清洗完成后,所述视频检测控制装置通过控制旋转云台、高清摄像头以及检测补光灯,检测内部是否还存有残留物质,如果有,对残留物质进行人工二次清洗,清除残留物质。

23.进一步地,所述箱内蒸汽熏蒸系统包括蒸汽制备器、第七阀门以及蒸汽泵。所述蒸汽制备器产生一定温度的蒸汽,打开第七阀门,通过蒸汽泵将其输入到罐式集装箱中,进行

高温蒸汽熏蒸。

24.进一步地,所述箱外清洗系统和箱内高压高温水清洗系统都包括清洗罐、第一阀门、加热容器、蒸汽制备器(与箱内蒸汽熏蒸系统共用同一个蒸汽制备器)、第二阀门、第三阀门、温度传感器、高压水泵、压力传感器、第四阀门以及第五阀门,不同之处在于,箱外清洗系统还包括第六阀门和高压喷枪,箱内高压高温水清洗系统则包括第八阀门和内部清洗喷头。所述清洗罐内储存有外部清洗水源,通过第一阀门进入到加热容器中,所述蒸汽制备器产生高温蒸汽,通过第二阀门进入到加热容器中,所述加热容器利用蒸汽制备器产生的高温蒸汽将清洗水加热到一定温度,形成高温常压清洗水,打开第三阀门,清洗水流出,所述温度传感器感应流出的清洗水的温度,所述高压水泵对清洗水进行加压,形成高压高温清洗水,所述压力传感器感应清洗水的压力,当清洗水未达到设定的清洗压力和清洗温度时,关闭第四阀门,打开第五阀门,使清洗水回流到清洗罐中。当水压和水温符合要求后,打开第四阀门和第六阀门,使清洗水进入箱外清洗系统供高压喷枪进行箱外清洗作业,打开第四阀门和第八阀门,使清洗水进入箱内高压水清洗系统供内部清洗喷头进行罐内喷淋作业。

25.进一步地,所述清洗废水检测系统包括废水检测装置以及废水处理池。在废水检测装置前还设置了第九阀门,完成罐式集装箱内部清洗后,打开所述第九阀门,清洗废水从罐式集装箱底部排放口流出,通过所述废水检测装置对清洗后的废水成分进行检测,一方面检测废水中是否含有罐内残留物质,判断罐式集装箱清洗效果,另一方面检测废水中是否含有毒、有害物质,判断是否需进行后续无害化处理,如果含有毒、有害物质,通过所述废水处理池对废水进行储存并进行无害化处理。

26.进一步地,所述罐内废气抽取系统包括蒸汽泵、废气检测装置以及废气处理装置。在废气检测装置前还设置了第十阀门,完成罐式集装箱内部清洗后,打开所述第十阀门,通过所述蒸汽泵从罐式集装箱内向外抽出废气;经所述废气检测装置对废气进行检测,利用废气处理装置对清洗过程中产生的废气进行处理。

27.进一步地,所述罐式集装箱组合清洗系统包括干燥及保护系统,所述干燥及保护系统检验无残留物质后,通过热空气发生器产生热空气,导入到罐式集装箱内进行烘干处理,再通过氮气发生装置对罐式集装箱内充入氮气,进行存放,在罐式集装箱出场前一个小时再次充入氮气,以保证罐式集装箱内干湿度达标。

28.进一步地,本发明还涉及一种罐式集装箱清洗技术原理,所述罐式集装箱清洗技术原理包括蒸汽熏蒸技术原理以及高压高温水射流清洗技术原理。

29.进一步地,当高温蒸汽与罐式集装箱的低温内壁接触时,在内壁上就会发生凝结现象,释放热量,使罐式集装箱内壁上的残留物质受热溶化,同时又能够使部分挥发性介质随蒸汽被废气抽取系统抽取到废气处理装置,而部分粘稠物质由于挥发物的蒸发稀释和软化,有利于后续进行高温高压水流清洗。蒸汽熏蒸的温度是决定高温蒸汽熏蒸效果的主要因素,罐式集装箱内壁上的残留物质的粘度会随温度变化,不同温度下残留物质的粘度可以通过以下公式计算出:

[0030][0031]

式中:表示残留物质粘度,mpa

·s[0032]

ti表示温度,℃;

[0033]ci

,di表示常数,一般由实际实验结合数学分析计算得出;

[0034]

i表示罐式集装箱内壁上的残留物质种类。

[0035]

进一步地,当高压高温水射流连续冲击罐式集装箱壁面残留物质时,高速射流所具有的撞击力、动压力和水楔作用会对残留物质产生渗透、破碎、压缩、剥离以及冲蚀效应,引发残留物质裂纹的产生、扩散、交错,最终导致残留物质脱离罐式集装箱内壁表面,并在高速射流水楔作用下,迅速脱落。其中,对于坚硬脆性残留物质,高速射流水滴能够渗透到污垢颗粒间的孔隙,并释放动压,当此压强超过污垢颗粒之间的引力作用时,在后续射流的压缩剪切和水楔作用下,裂纹会迅速扩展延伸,残留物质便可以发生迅速脱落。对于软黏残留物质,高速射流滴的撞击和压缩可在软黏残留物质表面产生凹陷成坑,当射流滴撞击到凹陷坑体壁面时发生反射,形成剪切作用,将残留物质直接撕扯剥离罐式集装箱表面。内部清洗喷头的出口水流速度、射流压强是决定高压高温水射流清洗效果的关键因素。内部清洗喷头的出口水流速度可以由以下过程推导确定:

[0036]

罐式集装箱清洗过程中使用的喷头流道中为连续水射流,喷头流道进出口两端截面的应用连续性方程:

[0037]

ρ

invinsin

=ρ

outvoutsout

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0038]

式中:s

in

、s

out

为喷头进、出口截面面积;

[0039]vin

、v

out

分别为喷头进、出口截面流体流速;

[0040]

ρ

in

、ρ

out

分别为喷头进、出口截面流体密度。

[0041]

喷头流道进水口和出水口截面的伯努利方程:

[0042][0043]

式中:p

in

、p

out

分别为喷头进、出口截面流体静压;

[0044]vin

、v

out

分别为喷头进、出口水流速度;

[0045]

喷头流道进水口和出水口截面为圆形,则喷头流道进水口和出水口截面为圆形,则

[0046]

式中:d

in

、d

out

分别为喷头进、出口截面直径;

[0047]

同时ρ

in

=ρ

out

,则综合式(2)、(3)、(4)可得高压高温内部清洗喷头的出口水流速度v

out

:

[0048][0049]

在所述的高温高压水射流清洗时,残留物质实际受力面积与射流横断面面积十分接近,也近似等于内部清洗喷头出口截面面积,则内部清洗喷头的出口水流压强为:

[0050][0051]

式中:σ

out

为残留物质单位面积受力,mpa。

[0052]fout

为射流打击力;

[0053]

β为水流反射速度方向与水流轴向夹角

[0054]

当内部清洗喷头的出口水流压强σ

out

大于罐式集装箱内壁上残留物质本身的耐压强度极限σ

p

时,残留物质层就会产生裂纹,射流水滴便可渗透到残留物质内部,进而引起裂纹扩散,除去残留物质。

[0055]

本发明还提供一种罐式集装箱组合清洗系统,设置了与罐式集装箱顶部的人孔相匹配的密封盖。所述罐式集装箱组合清洗系统包括视频检测系统、箱外清洗系统、箱内蒸汽熏蒸系统、箱内高压高温水清洗系统、清洗废水检测系统、罐内废气抽取系统、干燥及保护系统以及外部环境检测系统。所述罐式集装箱清洗技术原理包括蒸汽熏蒸技术原理以及高压高温水射流清洗技术原理。

[0056]

进一步地,所述罐式集装箱组合清洗系统设置了密封盖,密封盖上设置有蒸汽接口、视频检测孔、喷淋孔。所述蒸汽接口可以与箱内蒸汽熏蒸系统对接,导入高温蒸汽;也可以与罐内废气抽取系统对接,导出熏蒸后的废气。所述视频检测孔用于导入和固定视频检测系统的检测伸缩臂。所述喷淋孔可用于导入和固定箱内高压高温水清洗系统的清洗导杆。

[0057]

进一步地,所述罐式集装箱组合清洗系统包括视频检测系统,所述视频检测系统包括检测伸缩臂、旋转云台、高清摄像头、检测补光灯以及视频检测控制装置。所述检测伸缩臂一端安装旋转云台,一端可插入密封盖的视频检测孔并带动旋转云台在集装罐内纵向上下移动,移动到合适高度后可通过紧固旋钮固定在密封盖上;所述旋转云台可以进行垂直和水平方向组合360

°

旋转;所述高清摄像头一方面在清洗前对罐式集装箱的内壁上物质进行检查,确定物质的位置、种类、粘稠度、附着强度、附着厚度等信息,以便设置蒸汽和水流各项参数进行清洗作业,另一方面在高压高温水流清洗完成后检测是否还存有残留物质;所述检测补光灯对罐式集装箱内部进行照明,以便高清摄像头进行拍摄;所述视频检测控制装置,一是显示高清摄像头拍摄的图片,二是通过相关软件控制检测补光灯、高清摄像头以及旋转云台,三是对相关图片和数据进行存储。

[0058]

进一步地,所述罐式集装箱组合清洗系统包括箱外清洗系统,所述箱外清洗系统包括清洗罐、第一阀门、加热容器、蒸汽制备器、第二阀门、第三阀门、温度传感器、高压水泵、压力传感器、第四阀门、第五阀门、第六阀门以及高压喷枪,所述清洗罐内贮存外部清洗水,所述清洗罐中的清洗水通过第一阀门进入加热容器中;所述蒸汽制备器产生高温蒸汽,所述蒸汽制备器产生的高温蒸汽通过第二阀门进入加热容器中对清洗水进行加热;打开第三阀门,所述温度传感器感应输入到高压喷枪中的清洗水的温度,所述温度传感器、第二阀门与蒸汽制备器联动调节清洗水的温度;所述高压水泵对清洗水进行加压;所述压力传感器感应输入到高压喷枪中的清洗水的压力,所述压力传感器与高压水泵联动调节清洗水的压力;所述高压喷枪喷射高压高温水流对罐式集装箱外部、阀门、排水口进行清洗。

[0059]

进一步地,所述罐式集装箱组合清洗系统包括箱内蒸汽熏蒸系统,所述箱内蒸汽熏蒸系统包括蒸汽制备器、第七阀门以及蒸汽泵,所述蒸汽制备器产生常压高温蒸汽,所述蒸汽泵通过第七阀门将蒸汽制备器产生的高温蒸汽输入到罐式集装箱中进行蒸汽熏蒸。

[0060]

进一步地,所述罐式集装箱组合清洗系统包括箱内高压高温水清洗系统,所述箱内高压高温水清洗系统包括清洗罐、第一阀门、加热容器、蒸汽制备器、第二阀门、第三阀门、温度传感器、高压水泵、压力传感器、第四阀门、第五阀门、第八阀门、高温高压水软管、清洗导杆以及内部清洗喷头。所述清洗罐内贮存外部清洗水,所述清洗罐中的清洗水通过

第一阀门进入加热容器中;所述蒸汽制备器产生高温蒸汽,所述蒸汽制备器产生的高温蒸汽通过第二阀门进入加热容器中对清洗水进行加热;打开第三阀门,所述温度传感器感应输入到内部清洗喷头中的清洗水的温度,所述温度传感器与蒸汽制备器联动调节清洗水的温度;所述高压水泵对清洗水进行加压;所述压力传感器感应输入到内部清洗喷头中的清洗水的压力,所述压力传感器与高压水泵联动调节清洗水的压力;所述高温高压水软管用于连接第八阀门和清洗导杆,传输高温高压水;所述清洗导杆用于连接高温高压水软管和安装内部清洗喷头,并可固定在密封盖上;所述内部清洗喷头喷出高压高温水流对罐式集装箱内部进行全方位清洗。

[0061]

进一步地,所述罐式集装箱清洗系统包括清洗废水检测系统,所述清洗废水检测系统包括第九阀门、废水检测装置以及废水处理池。罐式集装箱内部清洗完成后,打开所述第九阀门,清洗废水从罐式集装箱底部排放口流出;通过所述废水检测装置对清洗后的废水成分进行检测,一方面检测废水中是否含有罐内残留物质,判断罐式集装箱清洗效果,另一方面检测废水中是否含有毒、有害物质,判断是否需进行后续无害化处理;如果废水中含有毒、有害物质,通过所述废水处理池对废水进行储存并进行无害化处理。

[0062]

进一步地,所述罐式集装箱清洗系统包括所述罐内废气抽取系统,所述罐内废气抽取系统包括第十阀门、蒸汽泵、废气检测装置以及废气处理装置。完成罐式集装箱内部清洗后,打开所述第十阀门,通过所述蒸汽泵从罐式集装箱内向外抽出废气;经所述废气检测装置对废气进行检测,利用废气处理装置对清洗过程中产生的废气进行处理。

[0063]

进一步地,所述罐式集装箱组合清洗系统包括干燥及保护系统,所述干燥及保护系统包括热空气发生器及氮气发生装置,检验无残留物质后,所述热空气发生器产生热空气,导入到罐式集装箱内进行烘干处理,所述氮气发生装置对罐式集装箱内充入氮气,进行存放,在罐式集装箱出场前一个小时再次充入氮气,以保证罐式集装箱内干湿度达标。

[0064]

进一步地,所述罐式集装箱组合清洗系统还包括外部环境检测系统,所述外部环境检测系统包括气体检测报警装置以及通风装置,所述气体检测报警装置对清洗场所中的空气进行检测,如果挥发性气体超标,则发出警报。所述通风装置对清洗场所进行通风处理,通风装置可以人工启停,也可由气体检测报警装置自动触发。

[0065]

进一步地,所述罐式集装箱蒸汽熏蒸技术原理在于:当高温蒸汽与罐式集装箱的低温内壁接触时,在内壁上就会发生凝结现象,释放热量,使罐式集装箱内壁上的残留物质受热溶化,同时又能够使部分挥发性介质随蒸汽被废气抽取系统抽取到废气处理装置,而部分粘稠物质由于挥发物的蒸发稀释和软化,有利于后续进行高温高压水流清洗。蒸汽熏蒸的温度是决定高温蒸汽熏蒸效果的主要因素

[0066]

进一步地,所述罐式集装箱高压高温水射流清洗技术原理在于:当高压高温连续水射流冲击罐式集装箱壁面残留物质时,高速射流所具有的撞击力、动压力和水楔作用会对残留物质产生渗透、破碎、压缩、剥离以及冲蚀效应,引发残留物质裂纹的产生、扩散、交错,最终导致残留物质脱离罐式集装箱内壁表面,并在高速射流水楔作用下,迅速脱落。其中,对于坚硬脆性残留物质,高速射流水滴能够渗透到污垢颗粒间的孔隙,并释放动压,当此压强超过污垢颗粒之间的引力作用时,在后续射流的压缩剪切和水楔作用下,裂纹会迅速扩展延伸,残留物质便可以发生迅速脱落。对于软黏残留物质,高速射流滴的撞击和压缩可在软黏残留物质表面产生凹陷成坑,当射流滴撞击到凹陷坑体壁面时发生反射,形成剪

切作用,将残留物质直接撕扯剥离罐式集装箱表面。内部清洗喷头的出口水流速度、射流压强是决定高压高温连续水射流清洗效果的关键因素。

[0067]

与现有技术相比,本发明的罐式集装箱组合清洗系统具有以下特点:

[0068]

1、通过高温高压水射流技术、自动化喷淋技术、清洗环境废气检测技术和视频检测技术的组合应用,实现自动化清洗、自动化检测,无需清洗作业人员进入到罐式集装箱内部进行清洗,从本质上减少安全生产事故,保障了清洗人员的人身安全。

[0069]

2、通过高温高压水流对罐式集装箱进行360度旋转射流喷淋,可实现全方位清洗,清洗效果好,基本做到无残留;

[0070]

3、通过高温蒸汽熏蒸技术、高温高压水射流技术、自动化喷淋技术的组合应用实现高效清洗,能耗小,清洗效率高,有效提高集装罐清洗效率。

[0071]

4、箱内高温蒸汽熏蒸系统、箱内高压高温水清洗系统的设备操作简单,易于控制,清洗操作的自动化程度较高;

[0072]

5、清洗废水检测系统在清洗过程中可以随时监测清洗状况,不仅可以实时掌控检测清洗效果,也减少清洗废水造成的环境污染;

[0073]

6、清洗环境废气检测系统在清洗过程中可以随时监测清洗场所的有毒、有害气体状况,有效地保障了清洗场所的安全。

[0074]

7、组合清洗操作流程简便,清洗效率较高,清洗成本低廉,便于推广应用。

附图说明

[0075]

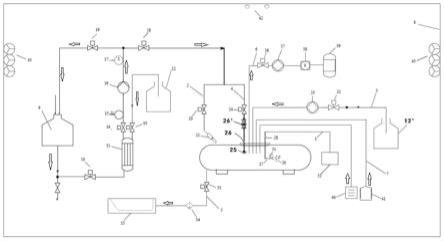

图1为本发明的罐式集装箱组合清洗系统组成图

[0076]

图2为本发明的罐式集装箱组合清洗系统结构图

[0077]

图3为本发明的罐式集装箱组合清洗系统密封盖图

[0078]

图4为本发明的罐式集装箱典型残留物(橙汁、猪油脂、花生油、石腊油脂、重油聚合物油脂)的粘度温度变化曲线图

具体实施方式

[0079]

为了使本发明所要解决的技术问题更加清楚明白,以下结合附图及实施具体方式,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0080]

实施例1

[0081]

请同时参照图1、图2、图3所示,所述罐式集装箱组合清洗系统包括视频检测系统1、箱外清洗系统2、箱内蒸汽熏蒸系统3、箱内高压高温水清洗系统4、清洗废水检测系统5、罐内废气抽取系统6、干燥及保护系统7以及外部环境检测系统8。

[0082]

所述视频检测系统1包括检测伸缩臂28、旋转云台27、高清摄像头30、检测补光灯31以及视频检测控制装置32。所述高清摄像头30和检测补光灯31均安装于旋转云台27上,可实现垂直和水平方向组合360度旋转检测。所述旋转云台27安装在检测伸缩臂28上,可以随检测伸缩臂上下移动。在箱内蒸汽熏蒸和高温高压水清洗开始前,可进行视频检测。先打开罐式集装箱人孔密封盖,将检测伸缩臂28插入密封盖上的视频检测孔44,纵向上下移动到合理高度后,旋紧视频检测孔底座旋钮45,将检测伸缩臂28固定在密封盖上,所述视频检

测控制装置32控制旋转云台27进行水平和垂直360

°

旋转,控制高清摄像头30和检测补光灯31在罐式集装箱内部拍摄图片,对罐式集装箱的内部物质进行检查,确定物质的位置、种类、粘稠度、附着强度、附着厚度等信息,以便设置蒸汽和水流各项参数进行清洗作业,所述高清摄像头30拍摄的图片,可以通过视频检测控制装置32进行显示和存储。在箱内高压高温水流清洗完成后,所述视频检测控制装置32通过控制旋转云台27、高清摄像头30以及检测补光灯31,检测内部是否还存有残留物质,对残留物质进行人工二次清洗,清除残留物质。

[0083]

所述箱外清洗系统2包括清洗罐9、第一阀门10、加热容器11、蒸汽制备器12(可以与箱内蒸汽熏蒸系统共用同一个蒸汽制备器,也可以与箱内蒸汽熏蒸系统分别使用各自的蒸汽制备器,本领域技术人员可以明了)、第二阀门13、第三阀门14、温度传感器15、高压水泵16、压力传感器17、第四阀门18、第五阀门19、第六阀门20以及高压喷枪21。所述清洗罐9内储存有外部清洗水源,按图2中箭头所示方向通过第一阀门10进入到加热容器11中,所述蒸汽制备器12产生高温蒸汽,通过第二阀门13进入到加热容器11中,所述加热容器11利用蒸汽制备器12产生的高温蒸汽将清洗水加热到一定温度,形成高温常压清洗水,打开第三阀门14,清洗水流出,所述温度传感器15感应流出的清洗水的温度,所述高压水泵16对清洗水进行加压,形成高压高温清洗水,所述压力传感器17感应清洗水的压力,当清洗水未达到设定的清洗压力和清洗温度时,关闭第四阀门18,打开第五阀门19,使清洗水按照图2中箭头所示方向回流到清洗罐9中,直至水压和水温符合要求后再打开第四阀门18和第六阀门20,使清洗水进入箱外清洗系统2供高压喷枪21进行清洗作业。此外,本领域技术人员还可以明了的是,在清洗罐9的下方还可设置溢流阀。

[0084]

所述箱内蒸汽熏蒸系统3包括箱内蒸汽制备器12’、第七阀门22以及第一蒸汽泵23。所述箱内蒸汽制备器12’产生高温蒸汽,打开第七阀门22,通过第一蒸汽泵23输入到罐式集装箱中,进行高温蒸汽熏蒸。

[0085]

所述箱内高压高温水清洗系统4包括清洗罐9(可以与箱外清洗系统共同使用一个清洗罐,也可以采用单独的清洗罐,本领域技术人员可以明了)、第一阀门10、加热容器11、蒸汽制备器12(与箱内蒸汽熏蒸系统共用同一个蒸汽制备器)、第二阀门13、第三阀门14、温度传感器15、高压水泵16、压力传感器17、第四阀门18、第五阀门19、第八阀门24以及内部清洗喷头25。高温蒸汽熏蒸结束后,所述清洗罐9内的清洗水源,按图2中箭头所示方向通过第一阀门10进入到加热容器11中,所述蒸汽制备器12产生高温蒸汽,通过第二阀门13进入到加热容器11中,所述加热容器11利用蒸汽制备器12产生的高温蒸汽将清洗水加热到一定温度,形成高温常压清洗水,打开第三阀门14,清洗水流出,所述温度传感器15感应流出的清洗水的温度,所述高压水泵16对清洗水进行加压,形成高压高温清洗水,所述压力传感器17感应清洗水的压力,当清洗水未达到设定的清洗压力和清洗温度时,关闭第四阀门18,打开第五阀门19,使清洗水按照图2中箭头所示方向回流到清洗罐9中,直至水压和水温符合要求。所述高温高压水软管26’连接第八阀门24和清洗导杆26,用于传输高温高压水。所述清洗导杆26插入到密封盖的喷淋孔46,上下移动到合适高度后,旋紧喷淋孔座旋钮47,将清洗导杆26固定在密封盖上,清洗导杆26下端安装内部清洗喷头25,上端联接高温高压水软管26’。打开第四阀门18和第八阀门24,使清洗水进入箱内高压水清洗系统4供内部清洗喷头25进行喷淋作业。

[0086]

所述清洗废水检测系统5包括第九阀门33、废水检测装置34以及废水处理池35。完成罐式集装箱内部清洗后,打开所述第九阀门33,清洗废水从罐式集装箱底部排放口流出,通过所述废水检测装置34对清洗后的废水成分进行检测,一方面检测废水中是否含有罐内残留物质,判断罐式集装箱清洗效果,另一方面检测废水中是否含有毒、有害物质,判断是否需进行后续无害化处理,如果含有毒、有害物质,通过所述废水处理池35对废水进行储存并进行无害化处理。

[0087]

所述罐内废气抽取系统6包括第十阀门36、第二蒸汽泵37、废气检测装置38以及废气处理装置39。完成罐式集装箱内部清洗后,打开所述第十阀门36,通过所述第二蒸汽泵37从罐内向外抽出废气,经所述废气检测装置38对废气进行检测,利用废气处理装置39对清洗过程中产生的废气进行处理。

[0088]

所述干燥及保护系统7包括热空气发生器40及氮气发生装置41,所述热空气发生器40可产生热空气,检验罐内无残留物质后,通过热空气发生器,向罐内导入热空气进行烘干处理,烘干处理需达到不低于99%的干燥度,进行存放,所述氮气发生装置41对罐体进行压力测试后充入氮气存放。同时将清洗日期时间、作业人员、清洗状况等信息录入系统存档。在罐式集装箱出场前一个小时再次充入氮气,以保证罐体内干湿度达标。

[0089]

所述外部环境检测系统8包括气体检测报警装置42以及通风装置43,所述气体检测报警装置42安装于清洗场所的四周墙壁和顶棚上,对清洗场所中的空气进行检测,如果挥发性气体、有毒性气体超标,则发出警报。所述通风装置43安装于清洗场所的顶棚,其可以采用人工控制方式进行启停,也可与气体检测报警装置42联动,一旦气体检测报警装置报警,则自动进行排风处理。

[0090]

本发明中的所述罐式集装箱蒸汽熏蒸技术原理如下:当高温蒸汽与罐式集装箱的低温内壁接触时,在内壁上就会发生凝结现象,释放热量,使罐式集装箱内壁上的残留物质受热溶化,同时又能够使部分挥发性介质随蒸汽被废气抽取系统抽取到废气处理装置,而部分粘稠物质由于挥发物的蒸发稀释和软化,有利于后续进行高温高压水流清洗。蒸汽熏蒸的温度是决定高温蒸汽熏蒸效果的主要因素,罐式集装箱内壁上的残留物质的粘度会随温度变化,不同温度下残留物质的粘度可以通过以下公式计算出:

[0091][0092]

式中:表示残留物质粘度,mpa

·s[0093]

ti表示温度,℃;

[0094]ci

,di表示常数,一般由实际实验结合数学分析计算得出;

[0095]

i表示罐式集装箱内壁上的残留物质种类。

[0096]

本发明中的所述的罐式集装箱高压高温水射流清洗技术原理如下:当高压高温水射流连续冲击罐式集装箱壁面残留物质时,高速射流所具有的撞击力、动压力和水楔作用会对残留物质产生渗透、破碎、压缩、剥离以及冲蚀效应,引发残留物质裂纹的产生、扩散、交错,最终导致残留物质脱离罐式集装箱内壁表面,并在高速射流水楔作用下,迅速脱落。其中,对于坚硬脆性残留物质,高速射流水滴能够渗透到污垢颗粒间的孔隙,并释放动压,当此压强超过污垢颗粒之间的引力作用时,在后续射流的压缩剪切和水楔作用下,裂纹会迅速扩展延伸,残留物质便可以发生迅速脱落。对于软黏残留物质,高速射流滴的撞击和压缩可在软黏残留物质表面产生凹陷成坑,当射流滴撞击到凹陷坑体壁面时发生反射,形成

剪切作用,将残留物质直接撕扯剥离罐式集装箱表面。内部清洗喷头的出口水流速度、射流压强是决定高压高温水射流清洗效果的关键因素。内部清洗喷头的出口水流速度可以由以下过程推导确定:

[0097]

罐式集装箱清洗过程中使用的喷头流道中为连续水射流,喷头流道进出口两端截面的应用连续性方程:

[0098]

ρ

invinsin

=ρ

outvoutsout

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0099]

式中:s

in

、s

out

为喷头进、出口截面面积;

[0100]vin

、v

out

分别为喷头进、出口截面流体流速;

[0101]

ρ

in

、ρ

out

分别为喷头进、出口截面流体密度。

[0102]

喷头流道进水口和出水口截面的伯努利方程:

[0103][0104]

式中:p

in

、p

out

分别为喷头进、出口截面流体静压;

[0105]vin

、v

out

分别为喷头进、出口水流速度;

[0106]

喷头流道进水口和出水口截面为圆形,则喷头流道进水口和出水口截面为圆形,则

[0107]

式中:d

in

、d

out

分别为喷头进、出口截面直径;

[0108]

同时ρ

in

=ρ

out

,则综合式(2)、(3)、(4)可得高压高温内部清洗喷头的出口水流速度v

out

:

[0109][0110]

在所述的高温高压水射流清洗时,残留物质实际受力面积与射流横断面面积十分接近,也近似等于内部清洗喷头出口截面面积,则内部清洗喷头的出口水流压强为:

[0111][0112]

式中:σ

out

为残留物质单位面积受力,mpa。

[0113]fout

为射流打击力;

[0114]

β为水流反射速度方向与水流轴向夹角

[0115]

当内部清洗喷头的出口水流压强σ

out

大于罐式集装箱内壁上残留物质本身的耐压强度极限σ

p

时,残留物质层就会产生裂纹,射流水滴便可渗透到残留物质内部,进而引起裂纹扩散,除去残留物质。

[0116]

实施例2

[0117]

本实施例提供一种运输橙汁的罐式集装箱的清洗方法,包括如下步骤:

[0118]

(1)启动外部环境检测。启动外部环境检测系统的气体检测报警装置42、通风装置43。在下述的(2)~(7)清洗操作过程中,气体检测报警装置42一直实时对清洗场所中的空气进行检测,如果挥发性气体、有毒性气体超标,则发出警报。通风装置43持续运转,自动进行排风处理。

[0119]

(2)清洗罐式集装箱外部。正面吊将罐式集装箱搬运至清洗站指定工位,采用外部清洗系统对罐式集装箱外部进行清洗。首先,打开第一阀门10,使清洗罐9的清洗水源进入到加热容器11中;打开第二阀门13,使蒸汽制备器12产生高温蒸汽进入到加热容器11中加热清洗水,打开第三阀门14,清洗水流出,温度传感器15检测流出的清洗水的温度,高压水泵16对清洗水进行加压,形成高压高温清洗水,压力传感器17感应清洗水的压力,当清洗水未达到设定的清洗温度50℃和清洗压力60bar时,关闭第四阀门18,打开第五阀门19,使清洗水回流到清洗罐9中,直至水压和水温符合要求后再打开第四阀门18和第六阀门20,高温清洗水进入高压喷枪21,对罐式集装箱的外部、阀门、排水口进行清洗。

[0120]

(3)视频检查罐式集装箱内部。先打开罐式集装箱人孔密封盖,将检测伸缩臂28插入密封盖上的视频检测孔44,纵向上下移动到合理高度后,旋紧视频检测孔底座旋钮45,将检测伸缩臂28固定在密封盖上。视频检测控制装置32控制旋转云台27进行水平和垂直360

°

旋转,控制高清摄像头30和检测补光灯31在罐式集装箱内部拍摄图片,对罐式集装箱的内部物质进行检查,确定物质的位置、种类、粘稠度、附着强度、附着厚度等信息,以便设置蒸汽和水流各项参数进行清洗作业,所述高清摄像头30拍摄的图片,可以通过视频检测控制装置32进行显示和存储。

[0121]

(4)清洗罐式集装箱内部。打开第一阀门10,使清洗罐9的清洗水源进入到加热容器11中;打开第二阀门13,使蒸汽制备器12产生高温蒸汽进入到加热容器11中加热清洗水,打开第三阀门14,清洗水流出,温度传感器15检测流出的清洗水的温度,高压水泵16对清洗水进行加压,形成高压高温清洗水,压力传感器17感应清洗水的压力,当清洗水未达到设定的清洗温度60℃和清洗压力70bar时,关闭第四阀门18,打开第五阀门19,使清洗水回流到清洗罐9中,直至水压和水温符合要求。打开罐式集装箱人孔密封盖,将清洗导杆26插入到密封盖的喷淋孔46,上下移动到合适高度后,旋紧喷淋孔座旋钮47,将清洗导杆26固定在密封盖上,清洗导杆26上端联接高温高压水软管26’,下端安装内部清洗喷头25。打开第四阀门18和第八阀门24,高温高压水进入内部清洗喷头25,对罐式集装箱内部进行喷淋清洗作业5分钟。

[0122]

(5)检测罐式集装箱清洗废水。完成罐式集装箱内部清洗后,打开第九阀门33,清洗废水从罐式集装箱底部排放口流出,通过废水检测装置34对清洗后的废水成分进行检测,一方面检测废水中是否含有罐内残留物质,判断罐式集装箱清洗效果,另一方面检测废水中是否含有毒、有害物质,判断是否需进行后续无害化处理,如果含有毒、有害物质,通过所述废水处理池35对废水进行储存并进行无害化处理。

[0123]

(6)视频检查罐式集装箱清洗效果。按照前述(3)的操作对清洗效果进行视频检查。如果视频检查确认清洗效果基本达到要求,有极少的顽固残留,可以转为人工机械清洗。如果视频检查发现有较多残留或者清洗效果不理想,可以重复前述(4)的罐式集装箱内部清洗,以及前述(5)的罐式集装箱清洗废水检测1-2次,直到视频检查确认清洗效果达到要求。

[0124]

(7)干燥及保护罐式集装箱。检验罐内无残留物质后,通过热空气发生器,向罐内导入热空气进行烘干处理,烘干处理需达到不低于99%的干燥度。氮气发生装置41对罐体进行压力测试后充入氮气保护存放。

[0125]

实施例3

[0126]

本实施例提供一种运输食用花生油的罐式集装箱的清洗方法,包括如下步骤:

[0127]

(1)启动外部环境检测。启动外部环境检测系统的气体检测报警装置42、通风装置43。在下述的(2)~(9)清洗操作过程中,气体检测报警装置42一直实时对清洗场所中的空气进行检测,如果挥发性气体、有毒性气体超标,则发出警报。通风装置43持续运转,自动进行排风处理。

[0128]

(2)清洗罐式集装箱外部。正面吊将罐式集装箱搬运至清洗站指定工位,采用外部清洗系统对罐式集装箱外部进行清洗。首先,打开第一阀门10,使清洗罐9的清洗水源进入到加热容器11中;打开第二阀门13,使蒸汽制备器12产生高温蒸汽进入到加热容器11中加热清洗水,打开第三阀门14,清洗水流出,温度传感器15检测流出的清洗水的温度,高压水泵16对清洗水进行加压,形成高压高温清洗水,压力传感器17感应清洗水的压力,当清洗水未达到设定的清洗温度70℃和清洗压力80bar时,关闭第四阀门18,打开第五阀门19,使清洗水回流到清洗罐9中,直至水压和水温符合要求后再打开第四阀门18和第六阀门20,高温清洗水进入高压喷枪21,对罐式集装箱的外部、阀门、排水口进行清洗。

[0129]

(3)视频检查罐式集装箱内部。先打开罐式集装箱人孔密封盖,将检测伸缩臂28插入密封盖上的视频检测孔44,纵向上下移动到合理高度后,旋紧视频检测孔底座旋钮45,将检测伸缩臂28固定在密封盖上。视频检测控制装置32控制旋转云台27进行水平和垂直360

°

旋转,控制高清摄像头30和检测补光灯31在罐式集装箱内部拍摄图片,对罐式集装箱的内部物质进行检查,确定物质的位置、种类、粘稠度、附着强度、附着厚度等信息,以便设置蒸汽和水流各项参数进行清洗作业,所述高清摄像头30拍摄的图片,可以通过视频检测控制装置32进行显示和存储。

[0130]

(4)高温熏蒸罐式集装箱箱内部。将箱内蒸汽高温熏蒸系统的高温软管接入密封盖上的蒸汽接口48,箱内蒸汽制备器12’产生高温蒸汽,打开第七阀门22,通过第一蒸汽泵23输入到罐式集装箱中,进行高温蒸汽熏蒸25分钟。

[0131]

(5)抽取罐式集装箱内部废气。完成罐式集装箱内部熏蒸后,将箱内废气抽取系统的高温软管接入密封盖上的蒸汽接口48,打开第十阀门36,通过所述第二蒸汽泵37从罐内向外抽出废气,经所述废气检测装置38对废气进行检测,利用废气处理装置39对清洗过程中产生的废气进行处理。

[0132]

(6)清洗罐式集装箱内部。打开第一阀门10,使清洗罐9的清洗水源进入到加热容器11中;打开第二阀门13,使蒸汽制备器12产生高温蒸汽进入到加热容器11中加热清洗水,打开第三阀门14,清洗水流出,温度传感器15检测流出的清洗水的温度,高压水泵16对清洗水进行加压,形成高压高温清洗水,压力传感器17感应清洗水的压力,当清洗水未达到设定的清洗温度80℃和清洗压力80bar时,关闭第四阀门18,打开第五阀门19,使清洗水回流到清洗罐9中,直至水压和水温符合要求。打开罐式集装箱人孔密封盖,将清洗导杆26插入到密封盖的喷淋孔46,上下移动到合适高度后,旋紧喷淋孔座旋钮47,将清洗导杆26固定在密封盖上,清洗导杆26上端联接高温高压水软管26’,下端安装内部清洗喷头25。打开第四阀门18和第八阀门24,高温高压水进入内部清洗喷头25,对罐式集装箱内部进行喷淋清洗作业8分钟。

[0133]

(7)检测罐式集装箱清洗废水。完成罐式集装箱内部清洗后,打开第九阀门33,清洗废水从罐式集装箱底部排放口流出,通过废水检测装置34对清洗后的废水成分进行检

测,一方面检测废水中是否含有罐内残留物质,判断罐式集装箱清洗效果,另一方面检测废水中是否含有毒、有害物质,判断是否需进行后续无害化处理,如果含有毒、有害物质,通过所述废水处理池35对废水进行储存并进行无害化处理。

[0134]

(8)视频检查罐式集装箱清洗效果。按照前述(3)的操作对清洗效果进行视频检查。如果视频检查确认清洗效果基本达到要求,有极少的顽固残留,可以转为人工机械清洗。果视频检查发现有较多残留或者清洗效果不理想,可以重复前述(6)的罐式集装箱内部清洗,以及前述(7)的罐式集装箱清洗废水检测1-2次,直到视频检查确认清洗效果达到要求。

[0135]

(9)干燥及保护罐式集装箱。检验罐内无残留物质后,通过热空气发生器,向罐内导入热空气进行烘干处理,烘干处理需达到不低于99%的干燥度。氮气发生装置41对罐体进行压力测试后充入氮气保护存放。

[0136]

实施例4

[0137]

本实施例提供罐式集装箱常见残留物质的高温熏蒸和高压高温水射流清洗技术参数计算。主要包括橙汁、猪油脂、花生油、石腊油脂、重油聚合物油脂的残留物罐式集装箱的高温熏蒸温度,内部清洗喷头的出口水流速度、射流压强的计算方法,具体如下:

[0138]

以猪油脂为例,通过融化和冷凝实验以及计算,得出:

[0139]

c1=5.7568,误差r《0.07;d1=0.0308,误差r《0.06。因此,猪油脂粘温公式为:绘制关于t1的函数关系图像,得到猪油脂的粘度温度关系曲线如图4所示。可以看到,当温度从0℃升高到70℃时,猪油脂粘度的变化十分明显,但当温度高于70℃后,猪油脂粘度的变化很小,所以确定猪油脂残留物熏蒸温度在70℃以上为佳。

[0140]

同理,对橙汁、花生油、石腊油脂、重油聚合物油脂进行实验和计算,可以得出:橙汁残留物熏蒸温度在50℃以上为佳,清洗花生油残留物熏蒸温度在60℃以上为佳,石蜡油脂残留物熏蒸温度在90℃以上为佳,重油聚合物油脂熏蒸温度在120℃以上为佳。

[0141]

本发明罐式集装箱组合清洗系统及清洗技术原理,将高温蒸汽熏蒸技术、高温高压水射流技术、自动化喷淋技术、清洗环境废气检测技术、视频检测技术等技术组合应用于罐式集装箱清洗生产实践中。其中,高温高压水射流技术、自动化喷淋技术、清洗环境废气检测技术和视频检测技术的组合应用,从源头解决清洗过程对人身健康造成的伤害,从本质上减少安全生产事故,有效解决现有集装罐清洗生产安全隐患问题。高温蒸汽熏蒸技术、高温高压水射流技术、自动化喷淋技术的组合应用,有效提高集装罐清洗效率,提升清洗效果;清洗环境废气检测技术、清洗废水检测处理技术的组合应用则减少清洗废水、废气造成的环境污染。

[0142]

此技术后续可将其推广应用至各化工厂储槽、储罐的清洗,具有减少人工清洗事故,提升清洗自动化水平,节约能源,降低能耗,保护环境等多重优势,符合国家推进节能减排、低碳发展的工作思路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1