利用电化学水处理装置处理反渗透浓水的方法

1.本发明属于水处理技术领域,具体涉及利用电化学水处理装置处理反渗透浓水的方法。

背景技术:

2.农药行业产生的农药废水含有大量的难降解的有机物以及盐类物质。目前,很多企业采用双膜法(超滤+反渗透)处理产生的农药废水。由此产生的高含盐浓水则采用蒸发结晶手段,进行水资源回收和溶解性盐类固体的分离处理与处置。但是,农药废水的反渗透浓水中含有有机磷、苯等污染物。这些有机污染物的残留导致结晶后的固体盐分发黄发黑,只能作为危废处置。

3.对于反渗透浓水中的残余的难降解有机污染物,目前常采用的方法有吸附法、化学氧化法、离子交换树脂、高级氧化法等技术手段。但因为反渗透浓水中的高浓度盐分的问题,使传统工艺去除其中目标污染物时面临着很多问题。例如,吸附法吸附剂再生困难,高浓度的盐离子对芬顿反应有一定的抑制作用、湿式催化氧化法造成二次污染且运行成本高等。最新研究表明,反渗透废水中高浓度的盐离子为电化学反应提供了良好的条件,其中有机污染物可以被电化学催化氧化工艺有效去除。

4.电化学催化工艺是指在外加电场作用下,通过电压控制氧化还原途径,在电极附近直接或间接的去除目标污染物。控制电化学催化工艺效能的关键是电极材料。近几年,人们开始利用导电膜作为电极材料。导电膜是结合膜过滤与电化学催化的一种新型水处理材料。导电膜可采用连续流模式处理水样。与传统间歇反应模式相比,这种模式将催化氧化反应压缩到膜孔之中进行,即将催化剂、活性氧和污染物同时限制在膜孔中,活性催化剂暴露在膜表面及膜孔的多个活性位点上。这增加了局部溶液浓度,增强反应过程中的传质作用,从而实现了水样中痕量污染物的快速降解。因此,相较于比较单一的膜分离技术和传统电化学催化工艺,电催化工艺具有无二次污染、设备简单、可控性好、常温常压下运行等优点,被认为是未来最有前途的水处理材料之一。但是现有的导电滤膜水处理技术,存在装置占地面积大、装填密度低,过滤效率低的问题。

技术实现要素:

5.针对现有技术存在的上述问题,本发明提供一种利用电化学水处理装置处理反渗透浓水的方法。本发明液流分布均匀,结构简单,卷绕式膜组件减小装置占地面积,提高了膜组件的装填密度,小孔径和大比表面积可以实现连续流通模式下对难降解有机物的快速降解,减轻膜污染。

6.为实现上述目的,本发明是通过以下技术方案实现的:

7.一种利用电化学水处理装置反渗透浓水的方法,包括如下步骤:

8.(1)将电化学水处理装置的电极网和导电滤膜外接低压直流电,反渗透浓水混合高级氧化药剂后,用蠕动泵由进水口注入所述电化学水处理装置中;

9.(2)高级氧化药剂与反渗透浓水中的有机污染物经充分曝气后,在蠕动泵的抽吸作用的带动下向导电滤膜表面靠近,通过在膜表面的扩散,高级氧化药剂与反渗透浓水与导电滤膜表面的官能团或缺陷位置结合,在外加电场作用下,催化剂作用下高级氧化药剂在电极网与导电滤膜的间隙之间产生具有强氧化效果的自由基或活性物质,大分子的有机污染物被氧化分解为小分子污染物;

10.(3)处理后的反渗透浓水随着蠕动泵的抽吸作用,通过导电滤膜进入膜组件内部,处理后的反渗透浓水被蓄积在导流袋中,在出水蠕动泵的压力下,反渗透浓水顺着流道间隔体的结构间隙流出膜组件,从出水口流出;

11.所述电化学水处理装置包括筒状外壳、卷绕式膜组件及曝气装置,所述卷绕式膜组件设置在筒状外壳内,其断面呈c形,由外层到内层依次为电极网、导电滤膜及导流袋,所述电极网和导电滤膜之间由绝缘网间隔,所述电极网为阳极,导电滤膜为阴极;所述导流袋为防水材质,所述导电滤膜及导流袋的两侧密封连接,中间设有流道,所述流道中设置流道间隔体,所述流道间隔体为表面凹凸的片状结构;所述筒状外壳的底部侧壁上设有进水口,所述筒状外壳的顶部设置出水口,所述进水口设置于电极网的一侧,所述出水口设置于导电滤膜的一侧;所述进水口和出水口分别连接蠕动泵;所述曝气装置的曝气头设置在筒状外壳的底部。

12.进一步的,所述电极网和导电滤膜外接0.5-10v低压直流电。

13.进一步的,所述进水口和出水口分别连接蠕动泵,控制流量与方向。

14.进一步的,所述流道间隔体的表面呈波浪形,与污水流动方向平行。优选的,流道间隔体为柔性膜或柔性网。

15.进一步的,所述导电滤膜截留孔径为1nm-1μm,优选100-500nm.

16.进一步的,所述导电滤膜为柔性材料,所述导电滤膜采用以下方法制备得到:将煅烧的碳材料和金属、金属氧化物之一负载到作为骨架材料的有机滤膜上,得到导电滤膜。

17.进一步的,所述碳材料为碳纳米管、石墨烯或炭黑。

18.进一步的,所述有机滤膜为聚四氟乙烯膜、聚酰胺膜、混和纤维素酯膜或聚偏氟乙烯膜,所述有机滤膜的孔径分布范围为0.2-5.0μm。

19.进一步的,所述金属或金属氧化物为铁、锰、镍、铜、钴、铂、银或钯及其氧化物。

20.进一步的,所述导电滤膜通过浸入、电镀、煅烧等方式负载金属或金属氧化物。

21.进一步的,所述电极网为钛网、不锈钢网、镀钌金属网、镀铱金属网、镀铊金属网、ti/sb-sno2电极或ti/pbo2电极。

22.进一步的,所述导电滤膜与电极网之间的间距为0.3-5mm,优选的,导电滤膜与电极网之间的间距为0.5mm。

23.进一步的,所述导流袋为pe、pp或cpp材质的柔性材料。

24.进一步的,所述筒状外壳的材质为有机玻璃、硅胶、不锈钢或碳钢。

25.进一步的,所述筒状外壳的横截面为圆形或方形。

26.进一步的,所述高级氧化药剂为双氧水、过硫酸盐或次氯酸盐,高级氧化药剂的使用浓度为1-100mm,更进一步的,高级氧化药剂的使用浓度为5-30mm。

27.进一步的,曝气气体采用的是空气或氧气,曝气强度为5-25m3/m2·

h,优选15m3/m2·

h。

28.进一步的,水力停留时间为2-120min。

29.本发明的深度处理方法以导电滤膜和非均相类芬顿水处理装置为核心,利用电极板为阳极,导电滤膜为阴极,并在导电滤膜之间填充具有催化性能的碳材料,形成导电滤膜和非均相芬顿的耦合体系。水处理装置的进水口设置于阳极板一侧,出水口设置于阴极滤膜一侧。高级氧化药剂在催化填料和导电滤膜上被迅速催化分解为强氧化剂

·

oh自由基,氧化降解膜表面和反渗透浓水中的有机污染物。进水中的消炎药经非均相芬顿氧化和膜截留过滤作用被去除,由出水口排出。特别的,如果不加入高级氧化药剂时,曝气作用提供的氧气也可以在催化填料和导电滤膜上被原位还原为h2o2,起到氧化去除污染物的作用。

30.有益效果:

31.1.本发明的电化学水处理装置的膜组件部分采用卷绕式的膜组结构,相较于常见的板框式的膜组件占地面积大、装填密度低的特点,本发明结构简单、装填密度高,过滤效率优于板框膜。本发明可以在有限的装置体积内,实现更大的单位膜面积比例,提高单位时间的污水去除效率。相较于普通的滤芯结构,本发明可以实现重复使用而减少材料的更换次数,从而实现对有机污染物的长效、低耗处理。

32.2.导电滤膜的应用使得电化学和膜分离耦合,对电极,膜分离可以保护电极以减少污水中颗粒物、胶体物质的污染,延长电极使用寿命;此外膜分离过程会增大电化学电极附近的电极传质效果,使反渗透浓水在穿过膜孔时,与羟基自由基、超氧自由基等自由基快速接触,提高电化学效率。

33.3.本发明的处理方法是将导电滤膜与非均相类芬顿氧化的方法结合,以金属滤网作为阳极,导电滤膜作为阴极,反渗透浓水中的盐类充当电解质,避免添加电解质可能造成的二次污染。通电后,电极之间的高级氧化药剂和溶解氧可快速产生羟基自由基等强氧化作用的自由基,形成电场强化非均相类芬顿反应,可氧化降解反渗透浓水中的有机污染物。

附图说明

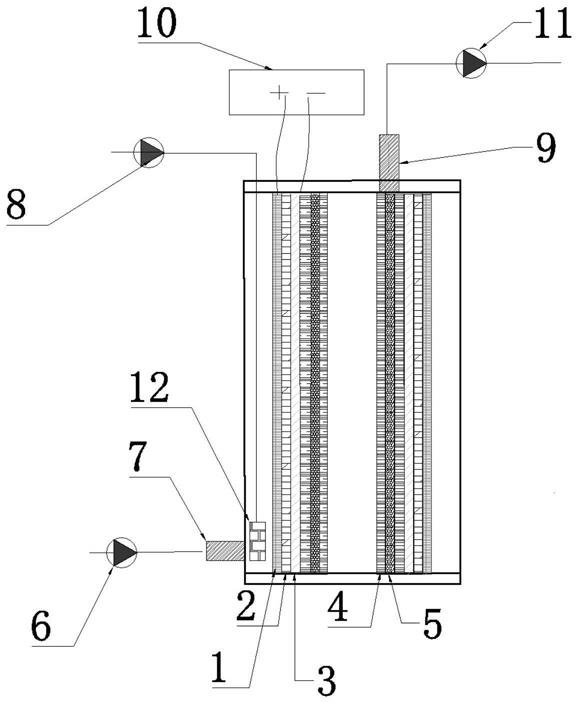

34.图1为实施例1电化学水处理装置的卷绕式膜组件结构示意图;

35.图2为实施例1电化学水处理装置的整体结构示意图;

36.图3为实施例1电化学水处理装置的流道间隔体模型图;

37.图4为实施例1-3反渗透浓水降解效果图,横坐标是降解时间,纵坐标是有机污染物的残留率。

38.附图标记:

39.1、电极网,2、绝缘网,3、导电滤膜,4、导流袋,5、流道间隔体,6、进水蠕动泵,7、进水口,8、曝气泵,9、出水口,10、直流电源,11、出水蠕动泵,12、曝气头。

具体实施方式

40.下面结合具体实施例及附图对本发明做进一步详细说明。

41.实施例1

42.利用卷绕式电化学水处理装置对反渗透浓水进行处理,反渗透浓水中主要盐离子有so

42-(100mg

·

l-1

)、cl-(350mg

·

l-1

)、ca

2+

、na

+

、mg

2+

、k

+

以及氯硝唑(10mg

·

l-1

)污染物。

43.所述卷绕式电化学水处理装置耦合导电滤膜和非均相类芬顿与一体,包括反应器

本体和卷绕式膜组件。结构如图1和图2所示,该装置包括70

×

110cm的圆筒状外壳,设置在筒状外壳内的卷绕式膜组件及曝气装置。卷绕式膜组件的断面呈c形,包括电极网1、绝缘网2、导电滤膜3、流道间隔体5及导流袋4。电极网1为阳极,经导线外接直流电源10的正极,导电微滤膜3为阴极,经导线外接直流电源10的负极。电极网1和导电滤膜3之间由绝缘网2间隔,电极网1与导电滤膜3之间的间距为0.5mm。导电滤膜截留孔径为100nm。导流袋4为防水材质,导电滤膜3及导流袋4的两侧密封连接,中间设有流道,流道间隔体5设置在流道中。

44.流道间隔体5为表面凹凸的片状柔性网,如图3所示。

45.筒状外壳的底部侧壁上设有进水口7,筒状外壳的顶部设置出水口9,进水口7设置于电极网的一侧,出水口9设置于导电滤膜的一侧,进水口7和出水口9分别连接蠕动泵。曝气装置的曝气头12设置在筒状外壳的底部,曝气量为1.5l

·

h-1

。

46.导电滤膜采用现有方法制备得到:将煅烧的碳材料和金属、金属氧化物之一负载到作为骨架材料的有机滤膜上,得到导电滤膜。碳材料为碳纳米管、石墨烯或炭黑。机滤膜为聚四氟乙烯膜、聚酰胺膜、混和纤维素酯膜或聚偏氟乙烯膜,所述有机滤膜的孔径分布范围为0.2-5.0μm。金属或金属氧化物为铁、锰、镍、铜、钴、铂、银或钯及其氧化物。导电滤膜通过浸入、电镀、煅烧等方式负载金属或金属氧化物。

47.电极网优选为钛网、不锈钢网、镀钌、铱、铊金属网、ti/sb-sno2电极或ti/pbo2电极。

48.筒状外壳的材质优选有机玻璃、硅胶、不锈钢或碳钢。

49.装置运行时,卷绕式膜组件竖直放置,电化学水处理装置的电极网和导电滤膜外接低压直流电,低压直流电源施加恒定50ma电流。250ml反渗透浓水混合高级氧化药剂双氧水后,用进水蠕动泵6由进水口7注入所述电化学水处理装置中,混合后的双氧水溶液浓度为5mmol

·

l-1,

流速为1.5ml

·

min-1

,曝气头12鼓入的空气与进水废水形成均匀的水气混合物。

50.高级氧化药剂与反渗透浓水中的有机污染物经充分曝气后,在进水蠕动泵的抽吸作用的带动下向导电滤膜3表面靠近,通过在膜表面的扩散,双氧水与反渗透浓水与导电滤膜表面的官能团或缺陷位置结合,在外加电场作用下,催化剂作用下双氧水在电极网1与导电滤膜3的间隙之间产生具有强氧化效果的自由基或活性物质,大分子的有机污染物被氧化分解为小分子污染物。

51.处理后的反渗透浓水随着蠕动泵的抽吸作用,通过导电滤膜进入膜组件内部,处理后的反渗透浓水被蓄积在导流袋中,在出水蠕动泵的压力下,反渗透浓水顺着流道间隔体的结构间隙流出膜组件,从出水口流出。

52.然后经两次循环,反渗透浓水中的氯硝唑降解率达到84%。

53.实施例2

54.利用实施例1的电化学水处理装置处理反渗透浓水,模拟反渗透浓水中主要盐离子有so

42-(100mg

·

l-1

)、cl-(350mg

·

l-1

)、ca

2+

、na

+

、mg

2+

、k

+

以及氯硝唑(10mg

·

l-1

)污染物。

55.处理步骤与实施例1不同之处在于:高级氧化药剂采用过硫酸钠,250ml模拟反渗透浓水混合过硫酸钠溶液,混合后的过硫酸钠溶液浓度为10mmol

·

l-1

,过硫酸钠在负载氧化铈的碳纳米管导电滤膜3上催化产生羟基自由基、硫酸根自由基等,氧化降解反渗透浓水中的有机污染物。然后经两次循环,反渗透浓水中的氯硝唑的去除效率达到85%。

56.实施例3

57.利用实施例1的电化学水处理装置处理反渗透浓水,模拟反渗透浓水中主要盐离子有so

42-(250mg

·

l-1

)、cl-(132mg

·

l-1

)、ca

2+

、na

+

、mg

2+

、k

+

以及氯硝唑(10mg

·

l-1

)污染物。

58.处理步骤与实施例1不同之处在于:高级氧化药剂采用次氯酸钠,250ml模拟反渗透浓水混合次氯酸钠溶液,混合后的次氯酸钠溶液浓度为10mmol

·

l-1

。然后经两次循环,反渗透浓水中的氯硝唑的去除效率达到91%。

59.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1