一种焦化废水深度处理方法与处理系统与流程

一种焦化废水深度处理方法与处理系统

1.本技术是申请日为2019年01月03日、申请号为201910005742.6、发明名称为《一种焦化废水深度处理工艺与处理系统》的分案申请。

技术领域

2.本发明涉及污水处理技术领域,具体涉及一种焦化废水深度处理方法与处理系统。

背景技术:

3.焦化废水是煤制焦炭、煤气净化及焦化产品回收过程中产生的废水,该废水中污染物成分复杂,属于较难生化降解的高浓度有机工业废水。单纯靠物理、物理化学、化学的方法对焦化废水进行处理,难以达到排放标准。

4.目前,焦化废水的处理系统从功能上分,大致可分为预处理系统、生物处理系统和深度处理系统。生物处理系统采用常规生化工艺,出水cod一般200-350mg/l,再降低难度很大,出水中的残留物主要是生物难降解有机物。深度处理系统主要有臭氧氧化法、混凝沉淀法以及一些如fenton试剂法、电化学处理等新方法。其中臭氧发生器耗电量较大,成本较高,混凝沉淀法和fenton氧化法会产生大量的固体沉渣,又会对环境造成新的污染,因此,针对残留难降解有机物的高效深度处理工艺,显得十分关键。

5.例如,中国专利cn105254123a公开了一种焦化废水深度处理系统及其回用工艺,该系统包括除油池、调节池、生化池、沉淀池、生物滤池、多介质过滤器以及吸附装置,还公开了利用该系统进行焦化废水深度处理的工艺。但是,该技术在焦化废水处理过程中仍需在降低成本、减少占地面积和提高处理效率方面做出改进,同时,还需尽量避免处理过程中产生大量对环境造成二次污染的化学污泥。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中焦化废水深度处理成本高、处理效率低、易对环境造成二次污染等缺陷,从而提供一种焦化废水深度处理方法。

7.本发明要解决的另一个技术问题在于克服现有技术中焦化废水深度处理成本高、处理效率低、易对环境造成二次污染等缺陷,从而提供一种焦化废水深度处理系统。

8.为此,本发明提供了一种焦化废水深度处理方法,包括如下步骤:

9.向废水中加入活性焦,进行吸附处理,收集一次处理废水;

10.向所述一次处理废水中加入混凝剂,进行混凝处理,收集二次处理废水;

11.向所述二次处理废水中加入助凝剂和微砂,进行絮凝处理;

12.对絮凝处理后的二次处理废水进行第一分离,得到净化水和浆料;

13.对所述浆料进行第二分离,得到微砂和除砂浆料,所述微砂加入至所述二次处理废水中;

14.对所述除砂浆料进行第三分离,收集活性焦,并将所述活性焦加入至所述废水中;

所述活性焦的粒径为0.075-0.3mm,碘吸附值≥500mg/g;所述混凝剂为聚合氯化铝和聚合硫酸铁中的一种或两种;

15.所述混凝剂的投加量为30-60mg/l;

16.在所述混凝处理中,施加搅拌,所述搅拌的转速为200-250r/min;

17.所述助凝剂为聚丙烯酰胺,所述聚丙烯酰胺的投加量为1-3mg/l;

18.所述微砂的有效粒径为140-160μm,不均匀系数≤1.5;在所述絮凝处理中,施加搅拌,所述搅拌的转速为25-30r/min;

19.所述微砂中sio2的含量不低于95wt%,所述微砂的硬度等级不低于7mohs;所述微砂的投加量为2-3mg/l。

20.微砂的有效粒径(d10)为:微砂的粒径分布曲线上小于该粒径的微砂含量占微砂总质量的10%的粒径称为有效粒径。微砂的不均匀系数(coefficient uniformity,cu)的计算公式为cu=d60/d10,其中d60为微砂的粒径分布曲线上小于该粒径的微砂含量占微砂总质量的60%的粒径,d10为微砂的粒径分布曲线上小于该粒径的微砂含量占微砂总质量的10%的粒径。

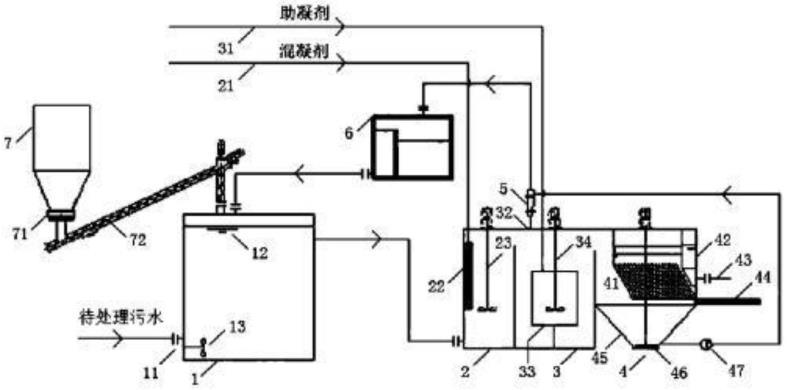

21.本发明还提供了一种焦化废水深度处理系统,包括吸附池(1)、混凝池(2)、絮凝池(3)、沉淀池(4)、除砂器(5)和焦粉分离池(6)。

22.所述吸附池(1)包括进料口(12);

23.所述絮凝池(3)包括微砂入口(32);

24.所述沉淀池(4)包括浆料出口;

25.所述除砂器(5)包括出砂口和浆料出口;

26.所述焦粉分离池(6)包括出焦口;

27.所述吸附池(1)、混凝池(2)、絮凝池(3)和沉淀池(4)依次连通设置;

28.所述除砂器(5)的出砂口和絮凝池(3)的微砂入口(32)连通;所述除砂器(5)的浆料出口与焦粉分离池(6)连通;

29.所述焦粉分离池(6)的出焦口与所述吸附池(1)的进料口(12)连通。。

30.优选地,所述混凝池(2)还包括混凝剂投加管(21)和与其连通的混凝剂导向管(22);所述混凝剂导向管(22)的管径大于所述混凝剂投加管(21)的管径;

31.混凝池(2)还包括废水进口;

32.所述混凝池(2)的废水进口,靠近所述混凝池(2)的池底,设置于所述混凝池(2)的侧壁上,所述混凝剂导向管(22)的混凝剂出口端靠近所述废水进口设置于所述混凝池内。

33.优选地,所述混凝池(2)与所述絮凝池(3)间设置分隔两者的隔板,所述隔板顶端开设溢流口,以使所述混凝池(2)内的废水通过所述溢流口溢流进入所述絮凝池(3)中;

34.所述絮凝池(3)内部设置导流筒(33),所述导流筒(33)位于絮凝池(3)的中央位置;

35.所述导流筒(33)内设置搅拌器(34);

36.所述焦粉分离池(6)设置折流板。

37.优选地,所述沉淀池(4)包括收水槽(42)、集泥锥斗(45)及分割两者的分离斜板区(41);

38.所述收水槽(42)位于所述分离斜板区(41)的上方,所述集泥锥斗(45)位于所述分

离斜板区(41)的下方,以使废水从靠近所述集泥锥斗(45)的一侧通过所述分离斜板区(41),净化水进入所述收水槽外排,截留的浆料下落至所述集泥锥斗(45)中;

39.所述集泥锥斗(45)的底部设置所述浆料出口和刮泥单元(46),以通过所述刮泥单元将粘附于所述集泥锥斗内壁上的浆料刮下并从所述浆料出口外排。

40.本发明的技术方案,具有如下优点:

41.(1)本发明提供了焦化废水深度处理方法,该处理方法具有成本低、运行稳定性高、工艺简单等优点。本发明采用成本低廉的活性焦对生化二沉池出水进行吸附处理,并通过沉淀池进行水焦分离,整个工艺操作简单,设备占地面积小,节约了投资成本和运行成本,出水水质稳定。

42.(2)本发明提供了焦化废水深度处理工艺,可对废水中的污染物进行高效的吸附和沉淀。活性焦能够对水中的色度、浊度等污染物进行有效截留,本发明选用的活性焦的粒径0.075-0.3mm,碘吸附值≥500mg/g,对相对分子量为500-1000的溶解性有机物也能实现有效截留;微砂使污染物在絮凝剂的作用下聚合形成大颗粒的易于沉淀的絮体,从而加快了污染物在分离池中的沉淀速度,另外,本发明选用有效粒径为140-160μm的微砂,可显著增加反应的接触表面积,克服由于低温、低浊度引起的絮凝困难。

43.(3)本发明提供了焦化废水深度处理工艺,对环境无二次污染,本发明通过使用活性焦和微砂进行处理,絮凝剂和混凝剂用量小,不会产生大量化学污泥;且吸附后的活性焦经过脱水处理后可送入燃煤锅炉掺烧,无需二次处理;未吸附饱和的活性焦与微砂在废水处理过程中循环利用。

44.(4)本发明提供了焦化废水深度处理系统,该系统运行成本低,本发明使用的活性焦成本低廉,废水处理的运行费用低;本发明通过串联设置除砂器和焦粉分离池,实现了微砂和活性焦的循环利用;混凝池中在混凝剂投加管下方连接混凝剂导向管,可保障药剂的充分利用,节约运行成本。本发明工艺的运行成本相比于传统工艺可降低20%。

45.(5)本发明提供了焦化废水深度处理系统,该系统可以有效保障焦化废水达标排放,同时节省大量占地面积,相比于传统工艺而言,本发明处理系统的占地面积相比于传统工艺可节约60%;

附图说明

46.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

47.图1是本发明提供的焦化废水深度处理系统的示意图;

48.附图标记:

49.1-吸附池;11-进水口;12-进料口;13-搅拌器i;2-混凝池;21-混凝剂投加管;22-混凝剂导向管;23-搅拌器ii;3-絮凝池;31-助凝剂投加管;32-微砂入口;33-导流筒;34-搅拌器iii;4-沉淀池;41-斜板分离区;42-收水槽;43-出水管道;44-冲洗水管;45-集泥锥斗;46-刮泥单元;47-循环泵;5-除砂器;6-焦粉分离池;61-浆料入口;7-焦粉筒仓;71-开关阀;72-输送机。

具体实施方式

50.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

51.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

52.实施例1

53.本实施例提供了一种焦化废水深度处理工艺,包括以下步骤:

54.(1)吸附:向吸附池中加入废水和活性焦,进行吸附处理,搅拌使反应充分,收集一次处理废水,其中,活性焦采用粒径0.075-0.3mm细粉颗粒,碘吸附值≥500mg/g;

55.(2)絮凝:向混凝池中加入一次处理废水、混凝剂聚合氯化铝和聚合硫酸铁,进行混凝处理,收集二次处理废水,其中,混凝剂投加量为50mg/l,以250r/min的转速搅拌使反应充分;

56.(3)向絮凝池中加入二次处理废水、助凝剂聚丙烯酰胺和微砂,进行絮凝处理,以25r/min的转速搅拌使反应充分,其中,聚丙烯酰胺的投加量为1mg/l,微砂的投加量为3mg/l,微砂的有效粒径(d10)为150μm,不均匀系数(d60/d10)≤1.5,微砂中含有sio2,sio2的有效含量不低于95%,硬度等级不低于7mohs;

57.(3)沉淀:向沉淀池加入经絮凝处理后的二次废水,经沉淀池中的斜板分离区进行第一分离,得到净化水和浆料,净化水经出水口排出;

58.(4)旋流分砂:将步骤(3)分离得到的浆料加入除砂器中进行第二分离,分离得到的微砂加入絮凝池中,分离得到的除砂浆料加入焦粉分离器中;

59.(5)焦粉分离:对除砂浆料在焦粉分离器中进行第三分离,将除砂浆料中的活性焦与浆料分离,部分分离得到的活性焦进入吸附池中,实现了活性焦的循环利用,剩余活性焦通过排泥泵排至脱水单元。

60.经检测,经本工艺处理前的废水cod为183mg/l,经本工艺处理后,经出水口排出的水达到了排放标准,其cod≤50mg/l。

61.实施例2

62.本实施例提供了一种焦化废水深度处理工艺,包括以下步骤:

63.(1)吸附:向吸附池中加入废水和活性焦,进行吸附处理,搅拌使反应充分,收集一次处理废水,其中,活性焦采用粒径0.075-0.3mm细粉颗粒,碘吸附值≥500mg/g;

64.(2)絮凝:向混凝池中加入一次处理废水、混凝剂聚合氯化铝和聚合硫酸铁,进行混凝处理,收集二次处理废水,其中,混凝剂投加量为35mg/l,以240r/min的转速搅拌使反应充分;

65.(3)向絮凝池中加入二次处理废水、助凝剂聚丙烯酰胺和微砂,进行絮凝处理,以30r/min的转速搅拌使反应充分,其中,聚丙烯酰胺的投加量为2mg/l,微砂的投加量为2mg/l,微砂的有效粒径(d10)为140μm,不均匀系数(d60/d10)≤1.5,微砂中含有sio2,sio2的有效含量不低于95%,硬度等级不低于7mohs;

66.(3)沉淀:向沉淀池加入经絮凝处理后的二次废水,经沉淀池中的斜板分离区进行第一分离,得到净化水和浆料,净化水经出水口排出;

67.(4)旋流分砂:将步骤(3)分离得到的浆料加入除砂器中进行第二分离,分离得到的微砂加入絮凝池中,分离得到的除砂浆料加入焦粉分离器中;

68.(5)焦粉分离:对除砂浆料在焦粉分离器中进行第三分离,将除砂浆料中的活性焦与浆料分离,部分分离得到的活性焦进入吸附池中,实现了活性焦的循环利用,剩余活性焦通过排泥泵排至脱水单元。

69.经检测,经本工艺处理前的废水cod为192mg/l,经本工艺处理后,经出水口排出的水达到了排放标准,其cod≤50mg/l。

70.实施例3

71.本实施例提供了一种焦化废水深度处理工艺,包括以下步骤:

72.(1)吸附:向吸附池中加入废水和活性焦,进行吸附处理,搅拌使反应充分,收集一次处理废水,其中,活性焦采用粒径0.075-0.3mm细粉颗粒,碘吸附值≥500mg/g;

73.(2)絮凝:向混凝池中加入一次处理废水、混凝剂聚合氯化铝和聚合硫酸铁,进行混凝处理,收集二次处理废水,其中,混凝剂投加量为60mg/l,以200r/min的转速搅拌使反应充分;

74.(3)向絮凝池中加入二次处理废水、助凝剂聚丙烯酰胺和微砂,进行絮凝处理,以30r/min的转速搅拌使反应充分,其中,聚丙烯酰胺的投加量为3mg/l,微砂的投加量为2mg/l,微砂的有效粒径(d10)为140μm,不均匀系数(d60/d10)≤1.5,微砂中含有sio2,sio2的有效含量不低于95%,硬度等级不低于7mohs;

75.(3)沉淀:向沉淀池加入经絮凝处理后的二次废水,经沉淀池中的斜板分离区进行第一分离,得到净化水和浆料,净化水经出水口排出;

76.(4)旋流分砂:将步骤(3)分离得到的浆料加入除砂器中进行第二分离,分离得到的微砂加入絮凝池中,分离得到的除砂浆料加入焦粉分离器中;

77.(5)焦粉分离:对除砂浆料在焦粉分离器中进行第三分离,将除砂浆料中的活性焦与浆料分离,部分分离得到的活性焦进入吸附池中,实现了活性焦的循环利用,剩余活性焦通过排泥泵排至脱水单元。

78.经检测,经本工艺处理前的废水cod为187mg/l,经本工艺处理后,经出水口排出的水达到了排放标准,其cod≤50mg/l。

79.实施例4

80.本实施例提供了一种焦化废水深度处理系统。参照图1,该系统包括依次连通设置的吸附池1、混凝池2、絮凝池3和沉淀池4,还包括除砂器5,除砂器5的进料口与沉淀池4的浆料出口连通,除砂器5的出砂口与絮凝池3的微砂入口32连通;

81.该系统焦粉分离池6,除砂器5的浆料出口与焦粉分离池6连通,焦粉分离池6的出焦口与吸附池1的进料口12连通。

82.混凝池2还设置有混凝剂投加管21和与其连通的混凝剂导向管22,混凝剂导向管22的管径大于混凝剂投加管21的管径,通过该设置,能使混凝剂和废水更好地混合,提高混凝效果,优选地,混凝剂导向管22的管径与混凝剂投加管21的管径之比为2-3:1;混凝池2的废水进口,靠近混凝池2的池底,设置于混凝池2的侧壁上,混凝剂导向管22的混凝剂出口端

靠近废水进口设置于混凝池2内,这样有利于混凝剂与废水的充分接触。

83.混凝池2与絮凝池3间设置分隔两者的隔板,所述隔板顶端开设溢流口,以使混凝池2内的废水通过所述溢流口溢流进入絮凝池3中;絮凝池3内部设置导流筒33,导流筒33位于絮凝池3的中央位置,所述导流筒33内设置搅拌器iii 34;焦粉分离池6设置有折流板。

84.沉淀池4包括收水槽42、集泥锥斗45及分割两者的分离斜板区41,收水槽42位于分离斜板区41的上方,集泥锥斗45位于分离斜板区41的下方,以使废水从靠近集泥锥斗45的一侧通过分离斜板区41,净化水进入收水槽42外排,截留的浆料下落至集泥锥斗45中;集泥锥斗45的底部设置浆料出口和刮泥单元46,具体地,刮泥单元46为刮泥机,刮泥机可将粘附于集泥锥斗45内壁上的浆料刮下并从所述浆料出口外排。

85.该系统的工作原理如下:

86.待处理废水经进水口11进入吸附池1,焦粉筒仓7下方设有开关阀71,打开开关阀71,使焦粉筒仓7中的活性焦经输送机72传送后经进料口12进入吸附池1。在吸附池1中,经搅拌器i13搅拌,待处理废水与活性焦充分接触,对废水的色度、浊度、悬浮物等进行初步处理,并吸附废水中的部分溶解性有机物。

87.经吸附池1处理后的废水进入混凝池2,混凝剂通过混凝剂投加管21进入混凝池2,在混凝剂投加管21下方设有混凝剂导向管22,可防止药剂短流,保障药剂的充分有效利用。混凝池2中设有搅拌器ii 23,经搅拌使废水与混凝剂反应充分。

88.经混凝池2处理的废水溢流进入絮凝池3,助凝剂通过助凝剂投加管路31进入絮凝池3,微砂通过微砂入口32进入絮凝池3,导流筒33位于絮凝池3的中央位置,搅拌器iii 34位于导流筒33内部,经搅拌使废水与助凝剂和微砂反应充分。微砂使污染物在絮凝剂的作用下聚合形成大颗粒的易于沉淀的絮体,从而加快了污染物在分离池中的沉淀速度。

89.经絮凝池3处理后的废水溢流进入沉淀池4,沉淀池4上方设有斜板分离区41,含有微砂的大块絮体直接沉到沉淀区的底部,未能沉淀的小的絮体在斜板分离区41实现了高效分离,经斜板分离区41处理后的澄清的净化水水被收水槽42收集,经出水管道43排出。斜板分离区41还设有冲洗水管44,通过冲洗水管44可对斜板分离区41进行冲洗,降低斜板堵塞风险,稳定系统运行。斜板分离区41的下方设有集泥锥斗45,集泥锥斗45中的刮泥单元46为带耙的刮泥机,用以刮泥和搅动,刮泥机的耙绕中心缓慢旋转,将沉于池底的含有微砂的污泥推入集泥锥斗45的底部,由此可促进污泥的浓缩过程。

90.集泥锥斗45中收集的浆料被循环泵47按一定比例抽出,经管路循环至除砂器5,由于微砂与污泥的密度差异,在除砂器5内离心力的作用下,污泥与微砂分离。分离得到的微砂经微砂入口32进入絮凝池3,分离得到的除砂浆料进入焦粉分离池6中。

91.焦粉分离池6内设有折流板,通过折流板,将活性焦进行分离,部分分离得到的活性焦通过进料口12进入吸附池1中,实现了活性焦的循环利用,剩余活性焦通过排泥泵排至脱水单元。

92.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1