一种污泥原位微通道碳源化利用方法与流程

1.本发明涉及一种污泥原位微通道碳源化利用方法,属于污泥资源化处置利用技术领域。

背景技术:

2.我国生活污水处理厂进水cod浓度低,污水中c/n较低,反硝化过程缺乏碳源。为实现污水达标排放,污水处理厂通常采用外加碳源(如甲醇、乙酸 、葡萄糖等)来解决该问题,不仅增加污水处理厂运营成本,还会增加污泥产量,而污泥处理一直是环保行业的棘手问题。

3.污水处理产生的剩余污泥中有机物的含量在60%左右,生物易降解有机组分在40%以上,生物易降解有机物主要为蛋白质和多糖等,可在一定条件下水解酸化,转化为可被生物利用的碳源-挥发性脂肪酸(vfa)。同时,在污水的生物脱氮除磷系统中,反硝化脱氮、聚磷菌释磷及厌氧菌自身代谢等过程都需要消耗碳源,碳源类型对其可生化性有着直接影响,进而会影响反硝化速率。

4.温度是影响污泥水解酸化反应的重要因素,一方面影响水解酸化菌胞内和胞外酶的活性,从而影响其代谢速率,另一方面高温可使细胞壁破裂,蛋白质水解,从而释放出胞内物质。热解处理技术由于温度较高,目前采用的污泥热解罐或反应池设计和建造要求高,且目前的工艺设备内部多为一体式设计,存在加热不均匀、热解效率低下的问题。此外,污泥产生量大,含水率高,异地处置的运输成本较大,现有污泥异位处置技术及设备实际推广应用受到限制。

技术实现要素:

5.本发明所要解决的技术问题是提出一种污泥原位微通道碳源化利用方法,即将污泥进行降粘处理后,利用微通道污泥原位碳源化装置对污泥进行热解,使污泥微生物蛋白彻底分解产生乙酸盐类、脂肪及脂肪分解产物、糖类等物质后,作为碳源回用于污水脱氮除磷系统,本发明专利技术和设备与污水处理厂系统配合使用,实现污泥原位碳源化利用。

6.本发明包括以下步骤:(1)将污泥通过计量螺旋输送至双轴搅拌机中,在搅拌机的前段和中段先后加入预降粘剂、降粘剂,利用溢流挡板控制浆液流出,中段溢流出的泥浆进入尾段缓冲池;(2)搅拌机缓冲池流出的降粘泥浆通过高压泵分别输送到微通道污泥原位碳源化装置一级反应器和二级反应器的管程;一级反应器中热源走壳程,对管程中的降粘泥浆进行热解处理,使降粘泥浆中微生物化学物质破壁溶出;(3)一级反应器流出的热解泥浆通过计量泵定量添加氨氮消去剂后,进入二级反应器的壳程,对二级反应器管程中的降粘泥浆进行预热,同步完成一级反应器热解泥浆的热能利用及氨氮消去反应;(4)从二级反应器管程流出的预热降粘泥浆被泵送入一级反应器管程进行热解处

理;(5)从二级反应器壳程流出的泥浆降解液通过离心机分成液相和渣相,液相成分主要是污泥微生物蛋白彻底分解脱氨基后的取代乙酸盐类,脂肪及脂肪分解产物,糖类等物质,作为碳源回用于污水脱氮除磷系统;渣相中主要为原污泥中含有的泥沙类物质及磷、铁、铝等絮凝剂分解矿化渣,为稳定无害化的机械杂质,同时夹带一部分作为碳源的液相,该股物料送入污水厂入水口单元,通过格栅池进入旋流沉砂池,利用污水的淘洗作用将渣相中夹带的有机碳源成分洗出后随污水一起进入脱氮除磷系统,淘洗剩余的无害泥沙矿化渣在旋流沉砂池中被分离开来,进一步处理利用。

7.所述微通道污泥原位碳源化装置为申请人在先申请的“一种合体式微通道污泥原位热解碳源化装置”(申请号:2022210217289)或“一种自搅拌式微通道污泥原位碳源化装置”(申请号:2022210217240),若采用自搅拌式微通道污泥原位碳源化装置一级反应器需配备加热器用于加热热解液。同时,可根据工艺需要开启双轴搅拌机与二级反应器之间阀门,控制降粘泥浆是否流入二级反应器。

8.所述从二级反应器壳程流出的泥浆降解液可不进行分离直接以混合液的形式送入污水厂入水口单元,通过格栅池进入旋流沉砂池,利用污水的淘洗作用将混合液中有机碳源成分洗出后随污水一起进入脱氮除磷系统,淘洗剩余的无害泥沙矿化渣在旋流沉砂池中被分离开来,进一步处理利用。

9.所述双轴搅拌机内壳采用有机硅树脂、酚醛树脂、环氧树脂或聚酯树脂进行防腐。

10.所述预降粘剂为h2so4、hcl、hno3中的一种或几种,ph为1~3,添加量为污泥体积百分比的0.1~1%。

11.所述降粘剂为ca(oh)2、mgo、cao、mg(oh)2、kmno4中的一种或几种,添加量为0.5~2g/l污泥。

12.所述氨氮消去剂为h2o2、ca(clo)2、naclo、hclo中的一种或几种,添加量为污泥体积百分比的1~3%。

13.所述热解处理的温度为120~200℃,热解处理的时间为30~60min。

14.本发明的有益效果:(1)本发明采用污泥原位微通道碳源化利用装置对污泥进行热解处理,在同等热源条件下,增加了污泥受热面积,提高热解效率,使污泥微生物蛋白彻底分解产生乙酸盐类、脂肪及脂肪分解产物、糖类等易生物降解的有机物,作为碳源回用于污水脱氮除磷系统,实现污泥的原位碳源化利用。

15.(2)本发明在污泥进入微通道碳源化利用装置前,对污泥进行降粘预处理,分阶段高效破坏污泥的絮状体结构,不仅降低了污泥在微通道碳源化利用装置管程中的输送阻力,同时使絮体内微生物暴露出来,有利于污泥热解破壁溶出胞内物质。

16.(3)本发明在一级反应器流出的热解泥浆中添加氨氮消去剂,使氨基酸物质中的氨氮基团,在氨氮消去剂的作用下转化为氮气,或水解为羟基、硝基等,以降低污泥降解液作为碳源自身的氨氮含量。

17.(4)本发明污泥原位碳源化工艺,充分利用污水厂已有的装置对降解泥渣深度无害化处理,可大幅降低污泥深度处理的设备投资及处理成本,具有显著的社会经济效益。

附图说明

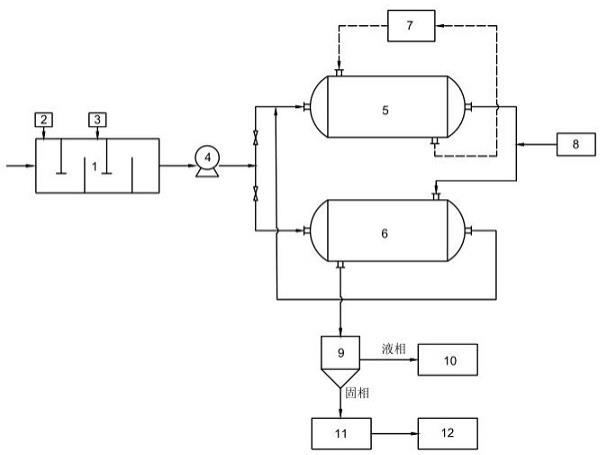

18.图1 是一种污泥原位微通道碳源化利用方法工艺流程图。

19.1、双轴搅拌机,2、预降粘剂加药装置,3、降粘剂加药装置,4、高压泵,5、微通道污泥原位碳源化装置一级反应器,6、微通道污泥原位碳源化装置二级反应器,7、加热器,8、氨氮消去剂加药装置,9、离心机,10、污水脱氮除磷系统,11、格栅池,12、旋流沉砂池。

具体实施例

20.以下实施例在天津某污水厂内具体实施,污泥采用本污水厂污水处理过程产生的污泥,含水率90%左右。

21.实施例1(1)将污泥通过计量螺旋输送至双轴搅拌机中,在搅拌机的前段加入污泥体积百分比0.5%的硫酸液(ph=2),在搅拌机中段加入ca(oh)2粉末,添加量为0.5g/l污泥,利用溢流挡板控制浆液流出,中段溢流出的泥浆进入尾段缓冲池;双轴搅拌机内壳采用有机硅树脂进行防腐处理;(2)搅拌机缓冲池流出的降粘泥浆通过高压泵输送到合体式微通道污泥原位热解碳源化装置(申请号:2022210217289)一级反应器,待二级反应器(无需通电加热)壳程充满泥浆后,开启搅拌机与二级反应器之间的阀门,使降粘泥浆流入二级反应器管程;在一级反应器中热源走壳程,对管程中的降粘泥浆进行热解处理,热解温度控制在140℃, 热解时间保持35min左右,使降粘泥浆中微生物化学物质破壁溶出;(3)一级反应器流出的热解泥浆通过计量泵添加污泥体积百分比2%的h2o2后,进入二级反应器的壳程,对二级反应器管程中的降粘泥浆进行预热,同步完成一级反应器热解泥浆的热能利用及氨氮消去反应;(4)从二级反应器管程流出的预热降粘泥浆被泵送入一级反应器管程进行热解处理;(5)从二级反应器壳程流出的泥浆降解液通过离心机分成液相和渣相,液相中蛋白质、溶解性多糖和scod的溶出率分别为51%、60%、59%,tn=284mg/l,作为碳源回用于污水脱氮除磷系统;渣相中主要为原污泥中含有的泥沙类物质及磷、铁、铝等絮凝剂分解矿化渣,为稳定无害化的机械杂质,同时夹带一部分作为碳源的液相,该股物料送入污水厂入水口单元,通过格栅池进入旋流沉砂池,利用污水的淘洗作用将渣相中夹带的有机碳源成分洗出后随污水一起进入脱氮除磷系统,淘洗剩余的无害泥沙矿化渣在旋流沉砂池中被分离开来,进一步处理利用。

22.实施例2(1)将污泥通过计量螺旋输送至双轴搅拌机中,在搅拌机的前段加入污泥体积百分比0.7%的盐酸液(ph=3),在搅拌机中段加入mg(oh)2粉末,添加量为1.6g/l污泥,利用溢流挡板控制浆液流出,中段溢流出的泥浆进入尾段缓冲池;双轴搅拌机内壳采用酚醛树脂进行防腐处理;(2)搅拌机缓冲池流出的降粘泥浆通过高压泵输送到自搅拌式微通道污泥原位碳源化装置”(申请号:2022210217240),一级反应器,待二级反应器壳程充满泥浆后,开启搅拌机与二级反应器之间的阀门,使降粘泥浆流入二级反应器管程;在一级反应器中热源走

壳程,对管程中的降粘泥浆进行热解处理,热解温度控制在190℃, 热解时间保持50min左右,使降粘泥浆中微生物化学物质破壁溶出;(3)一级反应器流出的热解泥浆通过计量泵添加污泥体积百分比3%的hclo后,进入二级反应器的壳程,对二级反应器管程中的降粘泥浆进行预热,同步完成一级反应器热解泥浆的热能利用及氨氮消去反应;(4)从二级反应器壳程流出的泥浆降解液中蛋白质、溶解性多糖和scod的溶出率分别为82%、79%、86%,tn=311mg/l,直接以混合液的形式送入污水厂入水口单元,通过格栅池进入旋流沉砂池,利用污水的淘洗作用将混合液中有机碳源成分洗出后随污水一起进入脱氮除磷系统,淘洗剩余的无害泥沙矿化渣在旋流沉砂池中被分离开来,进一步处理利用。

23.尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1