一种含硫酸钠高盐废水资源化利用工艺的制作方法

1.本发明属于废水资源回收利用技术领域,涉及含硫酸钠高盐废水,具体涉及一种含硫酸钠高盐废水资源化利用工艺。

背景技术:

2.含硫酸钠高盐废水主要产自湿法冶金、材料、化工等工业生产领域。近几十年来,随着稀土、有色金属工业的发展,人们对材料的纯度及精准配比要求越来越高,同类金属的分离技术发展非常迅猛,特别是利用萃取分离技术使金属的纯度更高,合金材料的配比更精准,从而生产出更加优异的新材料,如耐腐蚀耐高温合金、动力电池正极材料等。但是随着湿法冶金、材料制造等工业的发展,同时也带来了非常严重的环保问题,主要是产生大量的含硫酸钠高盐、高toc废水,尤其是近二十年来发展起来的大容量电动车动力电池的生产及回收利用所产生的废水已经成为行业内的痛点。动力电池三元锂正极材料中的镍、钴、锰从原料分离纯化到三元前驱体生产,每金吨至少产生60吨约含3~10%的含硫酸钠高盐废水,一个年产50000吨经济规模的三元前驱体生产工厂每年可产生320万吨含镍钴锰重金属的高盐、高toc、高氨氮废水,其中所含硫酸钠高达112000吨。这种高盐废水处理成本比较高,其中的有毒有害有机物目前还没有比较经济的方法去处理,含氨氮废水在进行其它方法处理前需汽提脱氨氮,因废水量大导致能耗较高,最经济的生化处理技术在高盐废水处理方面仍然没有突破性进展,现在比较流行的方法是机械蒸汽再压缩(简称mvr-mechanical vapor recompression)高温结晶法,这种方法经过前端化学处理后再蒸馏结晶得元明粉,由于其简单可行已广泛用于湿法冶金生产厂家,缓解了这些行业废水处理的压力,但同时也产生了大量的元明粉,而这些副产品用途有限,好的价值仅50~150元人民币,往往售价抵不过产品运费,这样企业积压的元明粉越来越多,因其是水溶性盐且含有重金属也不能作为一般固废填埋,对企业产生了很大的压力,必须要给硫酸钠找到出路,才能真正解决这些企业高盐废水处理难题使生产正常进行。另一方面,这些企业之所以产生大量的高盐废水主要是其工艺前端大量的用到烧碱、硫酸、氨水,而这几年随着国家经济结构的变化,化工行业最基本的三酸两碱都不同程度涨价,于是行业内的科技工作者就将无机盐制酸、碱的技术引入用于废盐制酸、碱再循环利用,这就有望从根本上解决高盐废水综合处置和利用的问题。

3.对于无机盐制酸、碱有两种技术,一种是电解法,这种方法根据其中采用的膜种类不同又分为石棉隔膜和不同种类的离子膜,石棉隔膜因其工艺落后、产品质量不高、能耗高已被行业淘汰,仅有少量用于废水处理,离子膜法由于对电解盐水的质量要求非常高,再加上投资大很少应用在废水处理领域;无机盐制酸、碱另一种技术是双极膜电渗析法,这种方法能耗低,仅产生要处理的盐对应的酸和碱,已成为工业废盐处理的热点技术,但是与离子膜类似,双极膜电渗析的膜对盐水的质量要求也比较高,仅次于离子膜,但是由于该技术能耗低、不产生其它副产物,所以未来肯定是高盐废水资源化循环再利用最主要的、甚至是唯一的出路。那么,高盐废水的纯化就成了其循环利用最大技术障碍。关于高盐废水纯化主要

难点是去除废水中所含的有机物,特别是不溶于水或者是可溶于水但分子量比较大的有机物,另外一方面是去除废水中的其它阳离子、不溶性硅类物质等对双极膜有害的杂质。常见的阴阳离子的去除在氯碱行业已经有比较成熟的技术,但对有机物、微量硅类物质的去除由于产生废水的生产环节不同所含有机物的种类不同处理的方法也有差异,但目前来看,能达到双极膜电渗析要求特别是针对湿法冶金、动力电池正极材料生产废水处理的方法并不多。这类生产废水中的有机物主要来源于湿法冶金萃取分离系统的萃取剂和稀释剂煤油,这些萃取剂主要是酸性磷酸酯类或酸性次膦酸类萃取剂(如p204、p507、c272),其化学性质稳定很难通过常规的方法低成本的处理达到双极膜电渗析要求。

4.申请号为cn201910255856.6、cn201910255859.x、cn201811419673.5、cn201810909767.4、cn201810408625.x、cn201510684466.2等中国专利公布了湿法冶金废水处理的方法,主要是通过超声波破乳气浮分离、超滤、电催化氧化、臭氧氧化、双氧水-芬顿氧化等手段将溶解在高盐废水中的有机物先物理分离再氧化分解,甚至氧化后再用活性炭吸附深度处理,从而降低水中的toc为下一步脱盐做准备,但是这些方法除了超声波破乳气浮分离、双氧水-芬顿氧化法、活性碳吸附法外目前仍未在工业上采用。最主要的是在成本可接受的范围内通过这些方法处理后的废水toc也在100mg/l以上,按目前国内双极膜电渗析进水盐浓度(浓缩至25~30%),其toc总量会浓缩至1000mg/l以上,而双极膜电渗析稳定运行对水质的要求是有害有机物小于5mg/l,处理起来难度比较大。

5.申请号为cn202210063607.9、cn202210063839.4、cn20220209107.7等中国专利公布了,将废水经mvr制成的元明粉经熔盐高温处理可达到双极膜电渗析的要求,但这种方法要将废盐水先浓缩制盐再高温除有机物,然后再用纯水溶解经双极膜电渗析制酸、碱,操作繁琐、能耗高。因此,如何能开发一种新工艺克服这些已有技术的缺点解决硫酸钠废水直接纯化问题就成当前含硫酸钠高盐废水资源化利用的关键。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于,提供一种含硫酸钠高盐废水资源化利用工艺,解决现有技术中硫酸钠废水处理不能满足双极膜电渗析进水质量的技术问题。

7.为了解决上述技术问题,本发明采用如下技术方案予以实现:

8.一种含硫酸钠高盐废水资源化利用工艺,该工艺采用含硫酸钠高盐废水资源化利用系统,所述的含硫酸钠高盐废水资源化利用系统包括沉淀酸化萃取分离装置、浓缩装置、离子交换装置和酸碱制备装置;

9.该工艺包括以下步骤:

10.步骤s1,基于沉淀酸化萃取分离装置的工艺:

11.步骤s1具体包括:

12.步骤s11,将待处理含硫酸钠高盐废水预热后加入硫化钠+碳酸钠溶液在沉淀釜中进行沉淀,然后过滤,得到滤液;

13.步骤s12,向步骤s11得到的滤液中加入稀硫酸溶液进行酸化,得到酸性高盐水;

14.步骤s13,将步骤s12得到的酸性高盐水用油包水型乳油进行液膜萃取,油水分离得到低toc高盐废水;萃后油包水型乳油经破乳、油水分离,破乳后的油相回收返回系统再

制新的油包水型乳油,破乳后的水相为富集了原废水中酸性有机物的低盐、高toc废水,进行生化工艺处理后返回生产线套用;

15.步骤s2,基于浓缩装置的工艺:

16.将步骤s13液膜萃取后得到的低toc高盐废水通过均相膜电渗析浓缩,进一步除残余有机物和不溶性硅类悬浮物,得到可满足双极膜电渗析制酸和碱浓度的硫酸钠浓盐水溶液;均相膜截留了有机物和不溶性硅类悬浮物的淡盐水返回纯水制备工段,经反渗透工艺再制纯水或用作其它工段的软化水;

17.步骤s3,基于离子交换装置的工艺:

18.将步骤s2处理后的硫酸钠浓盐水溶液加入树酯交换塔,通过树酯交换塔进行离子交换,得到纯化后的硫酸钠溶液,树酯再生产生的废水返回步骤s11处理;

19.步骤s4,基于酸碱制备装置的工艺:

20.将步骤s3纯化后的硫酸钠溶液通过双极膜电渗析制酸和碱,所得稀酸经浓缩返回前端生产线套用,所得稀碱经浓缩后返回前端生产线套用,产生的淡盐水返回均相膜电渗析再浓缩。

21.本发明还具有如下技术特征:

22.所述的沉淀酸化萃取分离装置包括沉淀釜,沉淀釜的一个进料口通过换热器与高盐废水管道相连;沉淀釜的另一个进料口依次与硫化钠+碳酸钠水溶液高位罐、第一上料泵、硫化钠+碳酸钠配料罐相连,硫化钠+碳酸钠配料罐分别与软化水管道和硫化钠+碳酸钠输料管道相连;

23.所述的沉淀釜的上清液的出料口与上清液低位罐的进料口相连,上清液低位罐通过压缩空气缓冲罐与压缩空气管道相连,所述的上清液低位罐的出料口与精密过滤器的进料口相连,精密过滤器的一个出料口与管道混合器的输入口相连,管道混合器的输入口还通过稀硫酸溶液高位罐与稀硫酸溶液管道相连,所述的管道混合器的输出口与酸化后盐水储罐相连;

24.所述的酸化后盐水储罐通过第二上料泵与液膜萃取分离塔的上进料口相连,液膜萃取分离塔的下进料口与乳油配制釜的底出料口相连,乳油配制釜上设置外循环泵;所述的乳油配制釜的一个进料口依次通过稀碱高位罐和第三上料泵与稀碱配制罐的出料口相连,稀碱配制罐的一个进料口与稀碱管道相连,稀碱配制罐的另一个进料口与软化水管道相连;所述的乳油配制釜的另一个进料口依次通过液膜油高位罐和第四上料泵与液膜油配制收集罐的出料口相连;

25.所述的液膜萃取分离塔的上出料口与萃后乳油暂存罐的进料口相连;液膜萃取分离塔的下出料口与第一油水分离器的进料口相连,第一油水分离器的上出料口与萃后乳油暂存罐的进料口相连,第一油水分离器的下出料口与萃后盐水暂存罐相连;

26.所述的萃后乳油暂存罐的出料口通过第五上料泵与旋流高压脉冲静电破乳器的进料口相连,旋流高压脉冲静电破乳器配有高压脉冲静电电源,旋流高压脉冲静电破乳器的上出料口与液膜油配制收集罐的进料口相连,旋流高压脉冲静电破乳器的下出料口与第二油水分离器的进料口相连,第二油水分离器的上出料口与液膜油配制收集罐的进料口相连,第二油水分离器的下出料口与废水生化处理工段相连。

27.本发明还具有如下技术特征:

28.所述的精密过滤器的另一出料口与反冲洗储液罐相连,反冲洗储液罐通过反冲洗泵与精密过滤器的反冲洗口相连;所述的精密过滤器的底部出浓缩液口和沉淀釜的底部出浓缩液口均与待压滤液暂存罐相连,待压滤液暂存罐通过第六上料泵与压滤机的进料口相连,压滤机的滤液出口与压滤机滤液暂存罐相连,压滤机滤液暂存罐通过第七上料泵与高盐废水管道相连。

29.所述的浓缩装置包括均相膜电渗析器,均相膜电渗析器配有淡盐水循环罐及第一循环泵进行淡盐水循环,均相膜电渗析器还配有浓盐水循环罐及第二循环泵进行浓盐水循环;

30.所述的淡盐水循环罐的进料口通过第八上料泵与萃后盐水暂存罐相连,淡盐水循环罐的出料口通过淡盐水出料泵与纯水制备系统管道相连;

31.所述的浓盐水循环罐的进料口与制酸碱工序产生的淡盐水管道相连,浓盐水循环罐出料口通过浓盐水出料泵与离子交换装置中的离子交换树酯塔进料口相连。

32.所述的离子交换装置包括多级串联的离子交换树酯塔,浓盐水循环罐出料口通过浓盐水出料泵分别与每个离子交换树酯塔顶部的进液口独立相连,每个离子交换树酯塔顶部的进料口还与稀硫酸溶液管道相连,每个离子交换树酯塔顶部的进气口还与压缩空气管道独立相连;每个离子交换树酯塔底部的出液口均与纯化后浓硫酸钠溶液暂存罐相连。

33.每个离子交换树酯塔底部的出液口还均通过再生废水管道与沉淀酸化萃取分离装置中的压滤机滤液暂存罐相连。

34.所述的酸碱制备装置包括双极膜电渗析器,双极膜电渗析器设置有盐水循环罐及第三循环泵进行盐水循环,双极膜电渗析器还设置有极水循环罐及第四循环泵进行极水循环,双极膜电渗析器还设置有稀碱溶液循环罐及第五循环泵进行稀碱溶液循环,双极膜电渗析器还设置有稀硫酸溶液循环罐及第六循环泵进行稀硫酸溶液循环;

35.所述的盐水循环罐通过第九上料泵与所述的离子交换装置中的纯化后浓硫酸钠溶液暂存罐相连;

36.所述的极水循环罐、稀碱溶液循环罐和稀硫酸溶液循环罐的进料口均与纯水管道相连;

37.所述的极水循环罐的出料口通过极水出料泵与盐水循环罐相连,盐水循环罐的出料口通过盐水出料泵与浓盐水循环罐的进料口相连;

38.所述的稀碱溶液循环罐通过稀碱溶液出料泵与稀碱浓缩管道相连,还与沉淀酸化萃取分离装置中的稀碱配制罐相连;

39.所述的稀硫酸溶液循环罐通过稀硫酸溶液出料泵与稀硫酸溶液浓缩管道相连,还与沉淀酸化萃取分离装置中的稀硫酸溶液高位罐的进料口相连。

40.步骤s1中,所述的沉淀工序中,硫化钠和碳酸钠溶液配制浓度各为5wt.%,在配制时加入0.1wt.%的碳酸钙晶种,硫化钠和碳酸钠溶液加入时控制过量的量为0.2~0.5g/l,新生成的碳酸钙、碳酸镁、氢氧化镁和硫化物能够沉淀在晶种上形成较大颗粒,沉淀的温度为55~65℃,沉淀时间30~60min,沉淀釜最终ph=11~12;所述的过滤采用过滤精度0.2μm全四氟中空过滤膜,过滤压力0.2~0.4mpa,每8次过滤排泥一次,压力超过0.38mpa反冲洗一次。

41.步骤s1中,酸化后溶液的ph=3~4,乳油在配制时用稀碱浓度为0.05~0.5wt.%

的氢氧化钠溶液,液膜油用溶剂油为煤油,表面活性剂为聚丁二烯硫酸钠,液膜油中加入的表面活性剂量为1~8wt.%,液膜油与稀碱的体积比(油内比r

oi

)为1:1~1.2;乳油(油包水型乳液)与被萃取的酸化硫酸钠水溶液的体积比(乳水比r

ew

)为1:8~12;乳液膜萃取停留时间4~12min.;高压脉冲静电破乳法破乳电压为1~15kv,频率20~80hz。

42.步骤s3中,所述的树酯交换塔中的交换树酯采用螯合树酯,交换容量cu

2+

≥0.6mmol/ml r-na;多个相互可连通且独立设置的树酯交换塔采用其中一部分树酯交换塔工作,另外一部分树酯交换塔备用或再生的运行方式设置。

43.本发明与现有技术相比,具有如下技术效果:

44.(ⅰ)本发明的工艺处理的硫酸钠水溶液除钠离子、钾离子、氯离子、铵离子、锂离子以外的对膜有害的阳离子可降至1ppm以下。

45.(ⅱ)本发明由于采用了乳化液膜萃取分离技术、透滤式超亲水疏油膜油-水分离技术,使废水中的有机物显著降低,toc低于1mg/l,高盐废水中toc取除率高达99.5%以上。

46.(ⅲ)本发明由于采用了超亲水疏油均相膜电渗析浓缩技术,通过离子电推动分离进一步截留了盐水中残存的有机物,最终使盐水toc低于0.1mg/l,盐水中硅类旋浮物低于1mg/l。

47.(ⅳ)本发明由于采用了乳化液膜萃取分离技术,使高盐废水中的有机物转移浓缩成高toc、低盐、低重金属离子废水,而且高toc废水量减为原水量的十分之一,可通过生化、反渗透等低成本技术进一步处理返回系统套用。

48.(

ⅴ

)本发明由于采用了双极膜电渗析制酸、碱,使废水中氨氮的脱除可在生成的稀碱浓缩工序脱除并回收氨再用,避面了现有工艺硫酸钠、硫酸铵分离困难以及汽提脱氨氮能耗高的问题。

49.(ⅳ)本发明的工艺全过程基本都是对液体流体进行操作,非常容易实现全过程自动化,并且能够降低能耗和成本。

附图说明

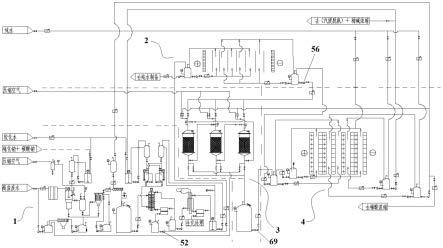

50.图1是含硫酸钠高盐废水资源化利用系统的整体结构示意图,

51.图2沉淀酸化萃取分离装置的结构示意图。

52.图3是浓缩装置的结构示意图。

53.图4是离子交换装置的结构示意图。

54.图5是酸碱制备装置的结构示意图。

55.图6是液膜萃取分离机理示意图。

56.图中各个标号的含义为:1-沉淀酸化萃取分离装置,2-浓缩装置,3-离子交换装置,4-酸碱制备装置,5-沉淀釜,6-换热器,7-高盐废水管道,8-硫化钠+碳酸钠水溶液高位罐,9-第一上料泵,10-硫化钠+碳酸钠配料罐,11-软化水管道,12-硫化钠+碳酸钠输料管道,13-上清液低位罐,14-压缩空气缓冲罐,15-压缩空气管道,16-精密过滤器,17-管道混合器,18-稀硫酸溶液高位罐,19-稀硫酸溶液管道,20-酸化后盐水储罐,21-第二上料泵,22-液膜萃取分离塔,23-乳油配制釜,24-外循环泵,25-稀碱高位罐,26-第三上料泵,27-稀碱配制罐,28-稀碱管道,29-液膜油高位罐,30-第四上料泵,31-液膜油配制收集罐,32-第一油水分离器,33-萃后乳油暂存罐,34-萃后盐水暂存罐,35-第五上料泵,36-旋流高压脉

冲静电破乳器,37-高压脉冲静电电源,38-第二油水分离器,39-废水生化处理工段,40-反冲洗储液罐,41-反冲洗泵,42-待压滤液暂存罐,43-第六上料泵,44-压滤机,45-压滤机滤液暂存罐,46-第七上料泵,47-均相膜电渗析器,48-淡盐水循环罐,49-第一循环泵,50-浓盐水循环罐,51-第二循环泵,52-第八上料泵,53-淡盐水出料泵,54-纯水制备系统管道,55-制酸碱工序产生的淡盐水管道,56-浓盐水出料泵,57-离子交换树酯塔,58-纯化后浓硫酸钠溶液暂存罐,59-再生废水管道,60-双极膜电渗析器,61-盐水循环罐,62-第三循环泵,63-极水循环罐,64-第四循环泵,65-稀碱溶液循环罐,66-第五循环泵,67-稀硫酸溶液循环罐,68-第六循环泵,69-第九上料泵,70-纯水管道,71-极水出料泵,72-盐水出料泵,73-稀碱溶液出料泵,74-稀碱浓缩管道,75-稀硫酸溶液出料泵,76-稀硫酸溶液浓缩管道,77-阀门,78-流量计,79-压力表,80-液位计,81-温度计,82-在线ph计,83-极水气体高空排放管。

57.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

58.能满足双极膜电渗析进料要求的含硫酸钠高盐废水纯化工艺主要是去除其中有害的有机物、硅类不溶物、无机阳离子及其它不溶物。无机阳离子及其它不溶物采用化学沉淀、精密过滤、离子交换树酯交换等工业上特别是氯碱工业常用的方法可以达到双极膜电渗析的要求。有害有机物、硅类不溶物的去除是处理的难点,从背景技术分析来看,湿法冶金、电池正极材料生产产生的高盐废水中的有机物主要是萃取分离系统的酸性磷酸酯类或次膦酸类萃取剂、稀释剂煤油、萃取剂降解老化产物异辛醇或异辛酸,因为废水ph值一般接近中性甚至碱性,这时磷酸酯类或次膦酸类萃取剂主要是以钠盐的形式溶解在水中,而且这些物质比较稳定很难通过氧化将其彻底降解,比较易氧化的异辛醇也仅氧化成异辛酸。硅类不溶物主要是前端工艺可溶性硅酸钠转化成的极细小不溶性硅酸,通过一般过滤很难除掉。本发明针对现有技术及工艺存在的不足,特别是针对目前经济形式下对成本、环保、工业自动化更高要求,提出了一种以乳化液膜萃取分离等技术为核心的含硫酸钠高盐废水处理纯化及资源化制酸碱系统。之所以采用乳液膜萃取分离技术是因为酸性磷酸酯类或酸性次膦酸类萃取剂及其钠盐结构式如下:

[0059][0060]

磷酸酯类萃取剂结构式中m=h或na。

[0061]

这些萃取剂可溶于煤油,其皂化生成的钠盐可溶于水,利用这些萃取剂、异辛酸等酸性有机物能形成钠盐的特性就可通过乳化液膜萃取分离技术将溶解在水中的有机物提取分离,利用表面活性剂对液膜膜形超强稳定作用及乳液微粒膜巨大的表面积可快速将高盐废水中分散的煤油、异辛醇等可溶于油的有机物吸收。乳化液膜萃取分离技术萃取的原

理就是将煤油与表面活性剂按一定比例搅拌混合均匀制成液膜油,液膜油再与稀碱按一定的体积比混合,在一定的转速下搅拌制成油包水型乳液(简称乳油),将该乳液与待处理的废水按一定的体积比分散混合就可进行乳液膜萃取分离,液膜就是悬浮在待处理的废水连续相中的乳液微粒膜,其厚度在1~10μm,其结构如图6所示。煤油构成膜的基体,通过含有亲水基和疏水基的表面活性剂可以定向排列以固定油水界面而稳定膜形。所谓油包水型乳油又称油膜,就是内相和外相是水溶液,而膜是油质的。

[0062]

本发明关于硫酸钠高盐废水资源化利用系统的工艺过程如下:

[0063]

首先将来此前端生产线的废水预热并用一定浓度的硫化钠+碳酸钠水溶液沉淀,使废水中的二价、三价阳离子生成不溶于水的硫化物、碳酸盐,然后过滤得初步纯化的盐水,此时水中的阳离子可达到如下指标:

[0064]

表1沉淀、酸化后盐水中有害离子浓度

[0065]

有害离子名称有害离子浓度ca

2+

+mg

2+

≤3mg/lsr

2+

≤3mg/lba

2+

≤0.1mg/lfe

2+

+fe

3+

≤0.1mg/lsi≤3mg/lal

3+

≤0.1mg/lni

2+

+co

2+

+mn

2+

≤3mg/l其它阳离子总合≤3mg/l

[0066]

初步沉淀阳离子后将盐水酸化至ph=3~4,使盐水中以钠盐形式溶解的有机物转变成游离的酸,然后进行乳化液膜萃取。本工艺中液膜所包裹的水相是氢氧化钠溶液,酸性盐水中的磷酸酯类或次膦酸类萃取剂、异辛酸在油膜中有较大溶解度,它们选择性地透过膜并与膜所包裹的内相氢氧化钠反应生成钠盐,钠盐不溶于膜相故不能再返回到盐水相中,依靠膜两边的渗透压差,酸性磷酸酯类或次膦酸类萃取剂、异辛酸从液膜的外相迁移至内相中逐渐以钠盐的形式富集起来,原盐水中乳化的少量煤油等油溶性有机物被拥有巨大表面积的油膜吸收。富集了有机物的乳油经破乳后回收液膜油循环施用,其内相因所含盐分和重金属离子浓度低且量少可采用生化法等进一步处理后返回系统套用或达标后排放,因液膜油所用煤油与前端湿法冶金用煤油是一样的,其与表面活性剂均为高沸点有机物,液膜油吸附的其它有机物如异辛醇等沸点较低,液膜油循环一段时间后可通过蒸馏脱除吸收的低沸点有机物再生。

[0067]

经乳化液膜萃取后的盐水再经均相膜电渗析浓缩,盐水中的阴、阳离子在电推动下穿过膜浓缩到纯水中,不溶于水不能电离的硅、有机物均被截留在原水中,浓缩的盐水再进入离子交换树酯塔进行离子交换将浓缩后的二价、三价阳离子进一步去除可达到如下指标:

[0068]

表2萃取、浓缩、离子交换后盐水指表

[0069]

物质类别浓度指标一价阳离子硫酸盐25~32%ca

2+

+mg

2+

≤0.02g/l(以ca计)

sr

2+

≤0.02mg/lba

2+

≤0.01mg/lfe

2+

+fe

3+

≤0.05mg/lsi≤0.02mg/lal

3+

≤0.1mg/lni

2+

+co 2+

+mn

2+

≤0.02mg/l其它有害二价、三价金属离子总合≤0.05mg/l有机物toc≤1.0mg/l

[0070]

经纯化浓缩的硫酸钠盐水输送到双极膜电渗析盐水循环罐,循环稳定后排出的淡盐水返回均相膜电渗析再浓缩。双极膜电渗析酸水循环罐循环稳定后排出的稀酸(约98g/l)经蒸发浓缩可制成最高60%的浓酸返回系统套用,双极膜电渗析碱水循环罐循环稳定后排出的稀碱(约80g/l)经蒸发浓缩可制成32%的浓碱返回系统套用,如果前端废水中含硫酸铵,在碱浓缩时同时进行氨回收并返回前端套用。

[0071]

由于该工艺整个过程绝大部分都是对液相流体进行操作、固体也易实现自动化操作,所以全过程非常容易实现连续自动化设计,为工业化奠定了基础。

[0072]

需要说明的是,本发明中的所有部件和设备,如无特殊说明,全部均采用现有技术中已知的部件和设备。本发明中的所有管道上均根据需要设置有各种阀门77,本发明中的各个设备上均根据需要安装有流量计78、压力表79、液位计80、温度计81和在线ph计82。

[0073]

以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

[0074]

实施例1:

[0075]

本实施例给出一种含硫酸钠高盐废水资源化利用系统,如图1所示,该系统包括沉淀酸化萃取分离装置1、浓缩装置2、离子交换装置3和酸碱制备装置4。

[0076]

如图2所示,沉淀酸化萃取分离装置1包括沉淀釜5,沉淀釜5的一个进料口通过换热器6与高盐废水管道7相连;沉淀釜5的另一个进料口依次与硫化钠+碳酸钠水溶液高位罐8、第一上料泵9、硫化钠+碳酸钠配料罐10相连,硫化钠+碳酸钠配料罐10分别与软化水管道11和硫化钠+碳酸钠输料管道12相连。

[0077]

沉淀釜5的上清液的出料口与上清液低位罐13的进料口相连,上清液低位罐13通过压缩空气缓冲罐14与压缩空气管道15相连,上清液低位罐13的出料口与精密过滤器16的进料口相连,精密过滤器16的一个出料口与管道混合器17的输入口相连,管道混合器17的输入口还通过稀硫酸溶液高位罐18与稀硫酸溶液管道19相连,管道混合器17的输出口与酸化后盐水储罐20相连。

[0078]

酸化后盐水储罐20通过第二上料泵21与液膜萃取分离塔22的上进料口相连,液膜萃取分离塔22的下进料口与乳油配制釜23的底出料口相连,乳油配制釜23上设置外循环泵24;乳油配制釜23的一个进料口依次通过稀碱高位罐25和第三上料泵26与稀碱配制罐27的出料口相连,稀碱配制罐27的一个进料口与稀碱管道28相连,稀碱配制罐27的另一个进料口与软化水管道11相连;乳油配制釜23的另一个进料口依次通过液膜油高位罐29和第四上料泵30与液膜油配制收集罐31的出料口相连。

[0079]

液膜萃取分离塔22的上出料口与萃后乳油暂存罐33的进料口相连;液膜萃取分离

塔22的下出料口与第一油水分离器32的进料口相连,第一油水分离器32的上出料口与萃后乳油暂存罐33的进料口相连,第一油水分离器32的下出料口与萃后盐水暂存罐34相连。

[0080]

萃后乳油暂存罐33的出料口通过第五上料泵35与旋流高压脉冲静电破乳器36的进料口相连,旋流高压脉冲静电破乳器36配有高压脉冲静电电源37,旋流高压脉冲静电破乳器36的上出料口与液膜油配制收集罐31的进料口相连,旋流高压脉冲静电破乳器36的下出料口与第二油水分离器38的进料口相连,第二油水分离器38的上出料口与液膜油配制收集罐31的进料口相连,第二油水分离器38的下出料口与废水生化处理工段39相连。

[0081]

作为本实施例的一种优选方案,精密过滤器16的另一出料口与反冲洗储液罐40相连,反冲洗储液罐40通过反冲洗泵41与精密过滤器16的反冲洗口相连;精密过滤器16的底部出浓缩液口和沉淀釜5的底部出浓缩液口均与待压滤液暂存罐42相连,待压滤液暂存罐42通过第六上料泵43与压滤机44的进料口相连,压滤机44的滤液出口与压滤机滤液暂存罐45相连,压滤机滤液暂存罐45通过第七上料泵46与高盐废水管道7相连。

[0082]

本实施例中,压滤机44排出的滤渣为含重金属的废盐,返回前端工序处理。

[0083]

本实施例中,液膜油配制收集罐31与煤油、表面活性剂供应管道、分离回收的液膜油管道相连。

[0084]

本实施例中,第一油水分离器32和第二油水分离器38均采用设置有超亲水疏油透滤膜的透滤式油水分离器。

[0085]

如图3所示,浓缩装置2包括均相膜电渗析器47,均相膜电渗析器47配有淡盐水循环罐48及第一循环泵49进行淡盐水循环,均相膜电渗析器47还配有浓盐水循环罐50及第二循环泵51进行浓盐水循环。

[0086]

淡盐水循环罐48的进料口通过第八上料泵52与萃后盐水暂存罐34相连,淡盐水循环罐48的出料口通过淡盐水出料泵53与纯水制备系统管道54相连;

[0087]

浓盐水循环罐50的进料口与制酸碱工序产生的淡盐水管道55相连,浓盐水循环罐50出料口通过浓盐水出料泵56与离子交换装置3中的离子交换树酯塔57进料口相连。

[0088]

如图4所示,离子交换装置3包括多级串联的离子交换树酯塔57,浓盐水循环罐50出料口通过浓盐水出料泵56分别与每个离子交换树酯塔57顶部的进液口独立相连,每个离子交换树酯塔57顶部的进料口还与稀硫酸溶液管道19相连,每个离子交换树酯塔57顶部的进气口还与压缩空气管道15独立相连;每个离子交换树酯塔57底部的出液口均与纯化后浓硫酸钠溶液暂存罐58相连。

[0089]

作为本实施例的一种优选方案,每个离子交换树酯塔57底部的出液口还均通过再生废水管道59与沉淀酸化萃取分离装置1中的压滤机滤液暂存罐45相连。

[0090]

如图5所示,酸碱制备装置4包括双极膜电渗析器60,双极膜电渗析器60设置有盐水循环罐61及第三循环泵62进行盐水循环,双极膜电渗析器60还设置有极水循环罐63及第四循环泵64进行极水循环,双极膜电渗析器60还设置有稀碱溶液循环罐65及第五循环泵66进行稀碱溶液循环,双极膜电渗析器60还设置有稀硫酸溶液循环罐67及第六循环泵68进行稀硫酸溶液循环。

[0091]

盐水循环罐61通过第九上料泵69与离子交换装置3中的纯化后浓硫酸钠溶液暂存罐58相连。

[0092]

极水循环罐63、稀碱溶液循环罐65和稀硫酸溶液循环罐67的进料口均与纯水管道

70相连。

[0093]

极水循环罐63的出料口通过极水出料泵71与盐水循环罐61相连,盐水循环罐61的出料口通过盐水出料泵72与浓盐水循环罐50的进料口相连。

[0094]

稀碱溶液循环罐65通过稀碱溶液出料泵73与稀碱浓缩管道74相连,还与沉淀酸化萃取分离装置1中的稀碱配制罐27相连。

[0095]

稀硫酸溶液循环罐67通过稀硫酸溶液出料泵75与稀硫酸溶液浓缩管道76相连,还与沉淀酸化萃取分离装置1中的稀硫酸溶液高位罐18的进料口相连。

[0096]

实施例2:

[0097]

本实施例给出一种含硫酸钠高盐废水资源化利用工艺,该工艺采用实施例1中给出的含硫酸钠高盐废水资源化利用系统。

[0098]

该工艺包括以下步骤:

[0099]

步骤s1,基于沉淀酸化萃取分离装置1的工艺:

[0100]

步骤s1具体包括:

[0101]

步骤s11,将待处理含硫酸钠高盐废水预热后加入硫化钠+碳酸钠溶液在沉淀釜中进行沉淀,然后过滤,得到滤液。

[0102]

步骤s12,向步骤s11得到的滤液中加入稀硫酸溶液进行酸化,得到酸性高盐水。

[0103]

步骤s13,将步骤s12得到的酸性高盐水用油包水型乳油进行液膜萃取,油水分离得到低toc(总有机碳)高盐废水;萃后油包水型乳油经破乳、油水分离,破乳后的油相回收返回系统再制新的油包水型乳油,破乳后的水相为富集了原废水中酸性有机物的低盐、高toc废水,进行生化工艺处理后返回生产线套用。

[0104]

作为本实施例的一种优选方案,步骤s1中,沉淀工序中,硫化钠和碳酸钠溶液配制浓度各为5wt.%,在配制时加入0.1wt.%的碳酸钙晶种,硫化钠和碳酸钠溶液加入时控制过量的量为0.2~0.5g/l,新生成的碳酸钙、碳酸镁、氢氧化镁和硫化物能够沉淀在晶种上形成较大颗粒,沉淀的温度为55~65℃,沉淀时间30~60min,沉淀釜最终ph=11~12;过滤采用过滤精度0.2μm全四氟中空过滤膜,过滤压力0.2~0.4mpa,每8次过滤排泥一次,压力超过0.38mpa反冲洗一次。

[0105]

作为本实施例的一种优选方案,步骤s1中,酸化后溶液的ph=3~4,乳油在配制时用稀碱浓度为0.05~0.5wt.%的氢氧化钠溶液,液膜油用溶剂油为煤油,表面活性剂为聚丁二烯硫酸钠,液膜油中加入的表面活性剂量为1~8wt.%,液膜油与稀碱的体积比(油内比r

oi

)为1:1~1.2;乳油(油包水型乳液)与被萃取的酸化硫酸钠水溶液的体积比(乳水比r

ew

)为1:8~12;乳液膜萃取停留时间4~12min.;高压脉冲静电破乳法破乳电压为1~15kv,频率20~80hz。

[0106]

步骤s2,基于浓缩装置2的工艺:

[0107]

将步骤s13液膜萃取后得到的低toc高盐废水通过均相膜电渗析浓缩,进一步除残余有机物和不溶性硅类悬浮物,得到可满足双极膜电渗析制酸和碱浓度的硫酸钠浓盐水溶液;均相膜截留了有机物和不溶性硅类悬浮物的淡盐水返回纯水制备工段,经反渗透工艺再制纯水或用作其它工段的软化水;

[0108]

作为本实施例的一种优选方案,步骤s2中,电渗析浓缩采用均相膜,并经超亲水疏油表面处理。

[0109]

步骤s3,基于离子交换装置3的工艺:

[0110]

将步骤s2处理后的硫酸钠浓盐水溶液加入树酯交换塔,通过树酯交换塔进行离子交换,得到纯化后的硫酸钠溶液,树酯再生产生的废水返回步骤s11处理。

[0111]

作为本实施例的一种优选方案,步骤s3中,树酯交换塔中的交换树酯采用螯合树酯,交换容量cu

2+

≥0.6mmol/ml r-na。多个相互可连通且独立设置的树酯交换塔采用其中一部分树酯交换塔工作,另外一部分树酯交换塔备用或再生的运行方式设置,

[0112]

进一步优选的,多个相互可连通且独立设置的树酯交换塔为三个,采用其中两个树酯交换塔串联工作,另外一个树酯交换塔备用或再生的运行方式设置。

[0113]

步骤s4,基于酸碱制备装置4的工艺:

[0114]

将步骤s3纯化后的硫酸钠溶液通过双极膜电渗析制酸和碱,所得稀酸经浓缩返回前端生产线套用,所得稀碱经浓缩(或汽提脱氨浓缩)后返回前端生产线套用,产生的淡盐水返回均相膜电渗析再浓缩。

[0115]

作为本实施例的一种优选方案,稀硫酸溶液高位罐18用酸来自系统自制稀硫酸,稀碱配制罐27用碱来自系统自制较高浓度稀碱。

[0116]

基于实施例1中给出的含硫酸钠高盐废水资源化利用系统,该工艺具体包括以下过程:

[0117]

第一,辅料配制:

[0118]

沉淀剂配制:

[0119]

开起软化水管道11给硫化钠+碳酸钠配料罐10进水至额定量,然后关闭软化水管道11。然后开起硫化钠+碳酸钠配料罐10的搅拌,并通过固体进料器加入额定量硫化钠、碳酸钠、碳酸钙晶种,配成含5wt.%硫化钠、5wt.%碳酸钠、0.1wt.%碳酸钙晶种的水溶液。然后通过第一上料泵9将配制好的硫化钠+碳酸钠溶液输送至硫化钠+碳酸钠溶液高位罐8备用。

[0120]

稀碱配制:

[0121]

开起稀碱浓缩管道74给稀碱配制罐27加入额定量碱水,然后关闭稀碱浓缩管道74,开动搅拌,开起软化水管道11给稀碱配制罐27再加入额定量软化水,然后关闭软化水管道11搅拌均匀得约0.05~0.5%的稀碱,然后通过第三上料泵26打入稀碱高位罐25备用。

[0122]

液膜油配制:

[0123]

给液膜油配制收集罐31加入额定量煤油,开动搅拌,再加入额定量表面活性剂,搅拌均匀得约含0.5~8.0%的液膜油,然后通过第四上料泵30打入液膜油高位罐29备用。回收液膜油循环施用一段时间后根据其含有的表面活性剂量补加少量的表面活性剂再用,或根据其吸收的其它低沸点有机物量通过蒸馏去除后再用。

[0124]

油包水型乳液制备:

[0125]

给乳油配制釜23中通过液膜油高位罐29加入额定量上述液膜油,打开搅拌、外循环泵24,然后再通过稀碱高位槽25加入额定量上述配好的稀碱,在转速2500r/min.下搅拌乳化制成油内比roi=1:1~1.2的乳白色油包水型乳液,备用。

[0126]

第二,沉淀分离:

[0127]

开起高盐废水管道7给沉淀釜5加入额定量的高盐废水,同时开起换热器6将高盐废水预热至55~65℃,开动沉淀釜5的搅拌,打开硫化钠+碳酸钠溶液高位罐8的底阀给沉淀

釜5加入硫化钠+碳酸钠水溶液至沉淀釜5内盐水的ph=11,然后关闭硫化钠+碳酸钠溶液高位罐8的底阀。搅拌30~60min.,然后停止搅拌,静置10min.,将沉淀釜5内上清液放入上清液低位罐13。继续重复以上动作用沉淀釜5沉淀钙、镁、镍、钴、锰等阳离子。

[0128]

打开上清液低位罐13上端压空阀和底阀,在压缩空气的压力作用下将上清液输入精密过滤器16进行过滤,然后进入管道混合器17,同时打开稀硫酸溶液高位罐18的底阀使得稀硫酸进入管道混合器17,在管道混合器17中进行酸化,始终保持酸化后盐水的ph=3~4,酸化后的盐水进入酸化后盐水储罐20。

[0129]

第三,排渣及反冲洗:

[0130]

每次沉淀釜5放净上层清液后,打开沉淀釜5的底阀排出底部的残渣液,并收集于待压滤液暂存罐42。精密过滤器16每8次过滤排泥一次,打开精密过滤器16上的阀门排泥,并收集于待压滤液暂存罐42。通过精密过滤器16另一出料口给反冲洗储液罐40储存一定量过滤后盐水备用。

[0131]

打开反冲洗泵41用过滤后盐水反冲洗精密过滤器16的过滤膜,并收集残渣液于待压滤液暂存罐42。打开第六上料泵43,将待压滤液暂存罐42中的浆状残渣液通过压滤机44压滤,滤渣交后处理,滤液收集于压滤机滤液暂存罐45,并通过第七上料泵46返回高盐废水管道7再处理。

[0132]

第四,乳状液膜连续萃取:

[0133]

开起第二上料泵21通过液膜萃取分离塔22上进料口给连续萃取塔进酸化后高盐水,同时开起乳油配制釜23底阀通过液膜萃取分离塔22下进料口给连续萃取塔进乳油,液膜萃取分离塔22上出料口排出的油相进萃后乳油暂存罐33,液膜萃取分离塔22下出料口排出的水相进第一油水分离器32,第一油水分离器32下出料口排出的水相进萃后盐水暂存罐34,第一油水分离器32上出料口排出的油相进萃后乳油暂存罐33。

[0134]

萃后乳油通过第五上料泵35进旋流高压脉冲静电破乳器36,同时开起高压脉冲静电电源37,旋流高压脉冲静电破乳器36的上出料口排出的油相进入液膜油配制收集罐31,旋流高压脉冲静电破乳器36的下出料口排出的水相进第二油水分离器38,第二油水分离器38上出料口排出的油相进入液膜油配制收集罐31,第二油水分离器38下出料口排出的水相进入废水生化处理工段39。

[0135]

第五,盐水浓缩:

[0136]

开起第八上料泵52给淡盐水循环罐48进循环量的萃后盐水,开起盐水出料泵72给浓盐水循环罐50进循环量的下游产生的淡盐水,同时开起均相膜电渗析器47、第一循环泵49和第二循环泵51,待循环罐浓度达到要求后,分别连续地给循环罐进料,同时通过淡盐水出料泵53和浓盐水出料泵56连续出料。

[0137]

第六,浓盐水离子交换树酯再净化:

[0138]

浓盐水的再净化采用三塔两开一备模式用离子交换树酯进一步对浓盐水净化。打开前两个离子交换树酯塔57对应的进出料阀,浓盐水出料泵56给两个串联的离子交换树酯塔57进料,在离子交换树酯塔57中进一步净化,合格的净化盐水进入纯化后浓硫酸钠溶液暂存罐58。

[0139]

两个串联的离子交换树酯塔57运行一段时间后前一个需要再生,后一个与第三个离子交换树酯塔57串联继续进行工作。打开压缩空气管道15将待再生的离子交换树酯塔57

残留的盐水压出,再通过稀硫酸溶液管道(19)给待再生的离子交换树酯塔57注入稀硫酸,浸泡一段时间后用压缩空气压出并注入浓盐水备用。待再生的离子交换树酯塔57压出的液体返回前端处理。

[0140]

第七,双极膜电渗析制酸碱:

[0141]

开起第九上料泵59给盐水循环罐61注入循环量浓盐水,开起纯水管道70给极水循环罐63、稀碱溶液循环罐65和稀硫酸溶液循环罐67注入循环量的纯水,开起双极膜电渗析器60,同时开起第三循环泵62、第四循环泵64、第五循环泵66和第六循环泵68进行循环。待各循环罐内物料达到一定浓度后再开起极水出料泵71、盐水出料泵72、稀碱溶液出料泵73和稀硫酸溶液出料泵75连续出料,同时给盐水循环罐61进浓盐水、给其它循环罐进纯水。产生的稀碱进入稀碱浓缩管道74浓缩制成32wt.%的液碱返回前端套用,产生的稀酸进入稀硫酸溶液浓缩管道76浓缩制成60wt.%浓酸返回前端套用。

[0142]

实施例3:

[0143]

本实施例给出一种基于实施例2的含硫酸钠高盐废水资源化利用工艺。本实施例中,待处理的硫酸盐废水具体为某湿法冶金镍、钴分离萃取线硫酸钠废水。

[0144]

在本实施例中,酸化后萃余液调至ph=3.5,稀碱的浓度为0.4%,液膜油中表面活性剂用量为煤油重量的4%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后萃余液的体积比r

ew

=1:8;乳液膜萃取停留时间12min.,破乳电压7.5kv,频率40hz。

[0145]

采用该工艺处理前、后硫酸钠水溶液主要成分含量如表3所示。

[0146]

表3实施例3处理前、后硫酸钠水溶液主要物质含量对照

[0147][0148]

从表3中可知,萃取后稀碱水的量为原废水量的八分之一,含盐量折算成硫酸钠为0.7%,toc为6250mg/l。均相膜电渗析排出的淡盐水浓度小于1%。制酸碱装置排出的酸浓度为98g/l,碱浓度为80g/l,经浓缩后酸浓度为60%,碱浓度为32%。

[0149]

实施例4:

[0150]

本实施例给出一种基于实施例2的含硫酸钠高盐废水资源化利用工艺。本实施例中,待处理废水同实施例3。

[0151]

在本实施例中,酸化后萃余液调至ph=3.5,稀碱的浓度为0.3%,液膜油中表面活性剂用量为煤油重量的6%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后萃余液的体积比r

ew

=1:10;乳液膜萃取停留时间12min.,破乳电压5.5kv,频率60hz。

[0152]

采用该工艺处理前、后硫酸钠水溶液主要成分含量对照表如表4所示。

[0153]

表4实施例4处理前、后硫酸钠水溶液主要物质含量对照

[0154][0155]

从表4中可知,萃取后稀碱水的量为原水量的十分之一,含盐量折算成硫酸钠为0.53%,toc为7800mg/l。均相膜电渗析排出的淡盐水浓度小于1%。制酸碱装置排出的酸浓度为98g/l、碱浓度为80g/l,经浓缩后酸浓度为60%、碱浓度为32%。

[0156]

实施例5:

[0157]

本实施例给出一种基于实施例2的含硫酸钠高盐废水资源化利用工艺。本实施例中,待处理的硫酸钠高盐废水具体为动力电池三元前驱体ncm622生产线排出的废水。

[0158]

在本实施例中,酸化后萃余液调至ph=3.2,稀碱的浓度为0.1%,液膜油中表面活性剂用量为煤油重量的4%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后萃余液的体积比r

ew

=1:10;乳液膜萃取停留时间12min.,破乳电压8.0kv,频率30hz。

[0159]

采用该工艺处理前、后硫酸钠水溶液主要成分含量对照表如表5所示。

[0160]

表5实施例5处理前、后硫酸钠水溶液主要物质含量对照

[0161][0162]

从表5可知,萃取后稀碱水的量为原水量的十分之一,含盐量折算成硫酸钠为0.18%,toc为390.20mg/l。均相膜电渗析排出的淡盐水浓度小于1%。制酸碱装置排出的酸浓度为98g/l、碱浓度为80g/l,经浓缩后酸浓度为60%、碱浓度为32%,回收的氨水浓度10%。

[0163]

实施例6:

[0164]

本实施例给出一种基于实施例2的含硫酸钠高盐废水资源化利用工艺。本实施例中,待处理的硫酸钠高盐废水具体为动力电池三元前驱体ncm811生产线排出的硫酸钠综合废水。

[0165]

在本实施例中,酸化后萃余液调至ph=3.6,稀碱的浓度为0.05%,液膜油中表面活性剂用量为煤油重量的5%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后萃余液的体积比r

ew

=1:10;乳液膜萃取停留时间10min.,破乳电压9.0kv,频率20hz。

[0166]

采用该工艺处理前、后硫酸钠水溶液主要成分含量对照表如表6所示。

[0167]

表6实施例6处理前、后硫酸钠水溶液主要物质含量对照

[0168][0169]

从表6可知,萃取后稀碱水的量为原水量的十分之一,含盐量折算成硫酸钠为0.09%,toc为390.10mg/l。均相膜电渗析排出的淡盐水浓度小于1%。制酸碱装置排出的酸浓度为98g/l、碱浓度为80g/l,经浓缩后酸浓度为60%、碱浓度为32%、回收的氨水浓度10%。

[0170]

实施例7:

[0171]

本实施例给出一种基于实施例2的含硫酸钠高盐废水资源化利用工艺。本实施例中,待处理的硫酸钠高盐废水具体为动力电池三元前驱体nca生产线排出的硫酸钠综合废水。

[0172]

在本实施例中,酸化后萃余液调至ph=3.5,稀碱的浓度为0.2%,液膜油中表面活性剂用量为煤油重量的5%,液膜油与稀碱的体积比r

oi

=1:1,乳油与酸化后萃余液的体积比r

ew

=1:10;乳液膜萃取停留时间10min.,破乳电压9.0kv,频率20hz。

[0173]

采用该工艺处理前、后硫酸钠水溶液主要成分含量对照表如表7所示。

[0174]

表7实施例7处理前、后硫酸钠水溶液主要物质含量对照

[0175][0176]

从表7可知,萃取后稀碱水的量为原水量的十分之一,含盐量折算成硫酸钠为0.35%,toc为369.35mg/l。均相膜电渗析排出的淡盐水浓度小于1%。制酸装置排出的酸浓度为98g/l、碱浓度为80g/l,经浓缩后酸浓度为60%、碱浓度为32%、回收的氨水浓度10%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1