一种高氟高浊矿井水的氟浊共降处理工艺的制作方法

1.本发明属于含氟水体处理技术领域,具体涉及一种高氟高浊矿井水的氟浊共降处理工艺。

背景技术:

2.在煤炭资源开采过程中,矿井水流经采煤工作面和巷道时,受到人为的影响,岩粉、煤粉和其他有机物掺入水中,使水质变得复杂。一般来说,受岩粉、煤粉和其他有机物影响后的水源大致可以分为洁净矿井水、含悬浮物矿井水、高矿化度矿井水、酸性矿井水和含特殊污染物矿井水等5种类型。上述含特殊污染物矿井水中,高浊高氟矿井水较为常见。

3.当f-摄入较低浓度时,可以帮助硬化牙釉质,有效防止蛀牙的发生。然而,地下水中f-含量或高或低都会对对人类健康带来重要的影响,摄入不足或过量均会导致健康问题。摄入过量的f-,例如4mg/l以上会引发神经系统损伤、生育率下降,以及氟骨症等健康问题。因此,世界卫生组织(wto)建议饮用水中f-质量浓度不得高于1.5mg/l。《生活饮用水卫生标准》(gb5749-2006)中规定,饮用水中f-质量浓度限值为1mg/l。

4.据不完全统计,我国约有4000万人长期饮用高氟地下水。高氟地下水集中分布在埋深150~300m,主要为煤矿井的开采范围。目前煤矿矿井水要求严格,必须达到资源化回收利用标准,规定煤矿矿井水出水氟化物浓度满足《地表水环境质量标准》(gb3838-2002)ⅲ类标准,即氟化物浓度小于1mg/l。

5.传统的除氟工艺包括膜法、树脂法、吸附过滤法、混凝沉淀法以及除氟剂法。

6.膜法利用半透膜分离氟化物,在除氟过程中也除去其他离子,适合处理量小的含氟苦咸水的淡化。膜法的膜更换周期为2年,投资造价高,每吨水的处理成本不低于10元,具有高运行成本,并且废液量大,会产生25%废液,以及大量难处理废旧膜柱、废盐等固体废弃物。

7.树脂法利用离子交换树脂的交换能力除去水中的氟离子,需要采用特定树脂,同样投资造价高,树脂更换周期为1-2年,每吨水的处理成本不低于4元,具有高运行成本,并且会产生5%的废液难以处理,以及废旧树脂、污泥等固体废弃物。

8.吸附过滤法将活性氧化铝、沸石、羟基磷灰石等加入水体中,氟离子被吸附在由吸附剂组成的滤层上。同样地,吸附过滤法的投资造价高,滤料更换周期为1-2年,酸碱投入量大,每吨水的处理成本不低于4.5元,且会产生5%的废液,以及废旧滤料、污泥等固体废弃物。另外,吸附过滤法的出水效果较差且整体工艺不稳定。

9.混凝沉淀法通过向含氟水中投加絮凝剂,使之生成絮体而吸附氟离子,经沉淀和过滤将其去除。然而,混凝沉淀法仅适用于f-小于4mg/l的水体,且加药量大,需要保证有效al

3+

是f-的10~15倍。另外,混凝沉淀法对f-的去除率低,出水中的al

3+

、cl-、so

42-有超标的可能。

10.除氟剂法采用除氟剂对各行业含氟废水进行深度处理,除氟剂能够吸附废水中氟离子,在络合作用下生成难溶态的含氟化合物。加入适量的絮凝剂后,细小的非溶解状的絮

体物相互粘结成较大形状的絮体,加快沉降速度,使含有氟化物的絮体快速沉降于污泥之中。除氟剂法的投资以及运行成本较低,但是出水效果不稳定,采用该方法得到的出水中的cod、tds以及重金属含量容易超标。

11.因此,需要一种成本更低、除氟效果更好,并且产生的废弃物更少的高氟高浊矿井水的处理方法。

技术实现要素:

12.(一)要解决的技术问题

13.为解决现有技术中的除氟方法普遍存在的成本高、处理效果差、产生大量废弃物的技术问题,本发明提供一种高氟高浊矿井水的氟浊共降处理工艺。

14.(二)技术方案

15.为了达到上述目的,本发明采用的主要技术方案包括:

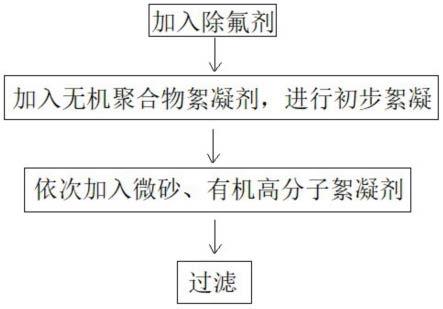

16.一种高氟高浊矿井水的氟浊共降处理工艺,包括如下步骤:

17.s1:向高氟矿井水中加入除氟剂,搅拌均匀,生成含氟络合物悬浊液;

18.s2:在搅拌条件下向步骤s1得到的含氟络合物悬浊液中加入无机聚合物絮凝剂,使含氟络合物以及悬浮物初步絮凝;

19.s3:加入微砂强化絮凝,然后加入有机高分子絮凝剂进行二次絮凝,并搅拌至絮凝体完全沉降;

20.s4:对步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及符合排放标准的水体。

21.如上所述的氟浊共降处理工艺,优选地,还包括如下步骤:

22.s5:对污泥中的微砂进行回收:将含有微砂的污泥输送至砂水分离器,砂水分离器通过离心原理将微砂从污泥中分离出来。

23.如上所述的氟浊共降处理工艺,优选地,所述微砂为石英砂,所述石英砂的直径为50-300μm。

24.如上所述的氟浊共降处理工艺,优选地,所述高氟高浊矿井水中氟化物的浓度<10mg/l,固体颗粒物的浓度为50mg-10000mg/l。

25.如上所述的氟浊共降处理工艺,优选地,步骤s1中,高氟高浊矿井水中的f-和除氟剂的质量比为1:150-1:200;

26.步骤s2中,无机聚合物絮凝剂与高氟高浊矿井水的质量比为2-5:100;

27.步骤s3中,微砂与高氟高浊矿井水的质量比为0.1-0.5:100,有机高分子絮凝剂与高氟高浊矿井水的质量比为0.1-0.3:100。

28.如上所述的氟浊共降处理工艺,优选地,步骤s3中,加入微砂强化絮凝2-5min,然后加入有机高分子絮凝剂。

29.如上所述的氟浊共降处理工艺,优选地,所述无机聚合物絮凝剂为聚合氯化铝、聚合硫酸铝、聚合氯化铁或者聚合硫酸铁。

30.如上所述的氟浊共降处理工艺,优选地,所述有机高分子聚合物为聚丙烯酰胺、聚乙烯醇或者聚丙烯酸钠。

31.如上所述的氟浊共降处理工艺,优选地,步骤s1中,加入除氟剂后,反应3-20min;

32.步骤s2中,加入无机聚合物絮凝剂后,反应3-20min;

33.步骤s3中,加入微砂以及有机高分子絮凝剂后,反应3-20min。

34.(三)有益效果

35.本发明的有益效果是:

36.首先,本发明在投加无机聚合物絮凝剂后向体系中投加微砂。微砂的投加能够强化絮凝反应,具体地,加入的微砂能够作为絮凝体的内核,促进对悬浮物微粒的吸附,使絮凝体的尺寸在短时间内迅速增加。另外,由于微砂粒的比表面积巨大,胶体粒子在与微砂碰撞的过还能够吸附在微砂表面形成絮凝体,所以,投入微砂还能够增大絮凝体的密度,加快絮凝体的沉降。因此,微砂的加入加快了絮凝体的沉降速度,缩短了絮凝反应时间加快高氟高浊矿井水的处理效率,并且还能够缩小絮凝池的体积。

37.其次,本发明在加入无机聚合物絮凝剂之后,加入有机高分子絮凝剂之前添加微砂,无机聚合物絮凝剂的加入促进体系中形成质量较轻的絮凝物,微砂的加入在轻质絮凝物的基础上强化了絮凝效果,然后再加入有机高分子絮凝剂,就可以在短时间内实现较好的除氟以及除浊效果。

38.本发明的氟浊共降处理工艺能够在常温下直接进行,无需除硬、除油、ph调节等预处理环节,且能够在40-45min内完成除氟以及絮凝程序。絮凝物经过过滤后,得到的水体基本接近中性,水质清澈,含氟量低于1mg/l,能够直接排放。本发明的氟浊共降处理工艺成本较低,微砂能够回收,实现循环利用,且仅产生污泥一种固体废弃物,不会产生废液等废弃物。

附图说明

39.图1为除氟剂的除氟原理示意图;

40.图2为本发明的氟浊共降处理工艺流程图。

具体实施方式

41.为了更好的解释本发明,以便于理解,下面通过具体实施方式,对本发明作详细描述。

42.本发明提供一种高氟高浊矿井水的氟浊共降处理工艺,包括如下步骤:

43.s1:向高氟矿井水中加入除氟剂,搅拌均匀,生成含氟络合物悬浊液。如图1所示,除氟剂是一种复合型无机配合物,具有强大的正电荷基团,能在络合作用下快速吸附高氟高浊矿井水中的氟离子,使氟离子生成新的难溶白色含氟化合物。

44.s2:在搅拌条件下向步骤s1得到的含氟络合物悬浊液中加入无机聚合物絮凝剂,使含氟络合物以及悬浮物初步絮凝,促进体系中形成质量较轻的絮凝物。无机聚合物絮凝剂能够提供大量的络合离子,并通过吸附、桥架、交联作用使含氟络合物悬浊液凝聚。此外,无机聚合物絮凝剂还能够中和微粒表面的电荷,降低表面电位,破坏粒子的稳定性,使微粒由原来的相斥变为相吸,微粒间相互碰撞,从而形成轻质絮凝物。

45.s3:加入微砂强化絮凝,然后加入有机高分子絮凝剂进行二次絮凝,并搅拌至絮凝体完全沉降。在絮凝过程中,脱稳的微粒之间的凝聚结合,形成大颗粒絮凝体是一种结晶沉淀过程。其中,絮凝核心的对絮凝反应的影响较为关键。本步骤中,通过投加微砂强化絮凝

反应。具体地,加入的微砂能够作为絮凝体的核心,促进对悬浮物微粒的吸附,使絮凝体的尺寸在短时间内迅速增加。另外,由于微砂粒的比表面积巨大,胶体粒子在与微砂碰撞的过还能够吸附在微砂表面形成絮凝体,所以,投入微砂还能够增大絮凝体的密度,加快絮凝体的沉降。因此,微砂的加入加快了絮凝体的沉降速度,缩短了絮凝反应时间加快高氟高浊矿井水的处理效率,并且还能够缩小絮凝池的体积。

46.s4:对步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及符合排放标准的水体。本发明在加入无机聚合物絮凝剂之后,加入有机高分子絮凝剂之前添加微砂,无机聚合物絮凝剂的加入促进体系中形成质量较轻的絮凝物,微砂的加入在轻质絮凝物的基础上强化了絮凝效果,然后再加入有机高分子絮凝剂,就可以在短时间内实现较好的除氟以及除浊效果。本发明中,微砂的加入时间较为重要,若在有机高分子絮凝剂之后加入微砂,则会因为有机高分子絮凝剂本身较为粘稠,导致微砂无法在体系内形成絮凝核心,无法较好地实现絮凝体的快速沉降。

47.s5:对污泥中的微砂进行回收:将含有微砂的污泥输送至砂水分离器,砂水分离器通过离心原理将微砂从污泥中分离出来。

48.上述微砂优选为石英砂,石英砂的直径为50-300μm。

49.优选地,步骤s3中,加入微砂强化絮凝2-5min,然后加入有机高分子絮凝剂。

50.本发明的氟浊共降处理工艺能够较好地处理氟化物的浓度<10mg/l的高氟高浊矿井水,且处理的高氟高浊矿井水中固体颗粒物的浓度范围可以从50mg到10000mg/l不等。

51.优选地,步骤s1中,高氟高浊矿井水中的f-和除氟剂的质量比为1:150-1:200。步骤s2中,无机聚合物絮凝剂与高氟高浊矿井水的质量比为2-5:100。步骤s3中,微砂与高氟高浊矿井水的质量比为0.1-0.5:100,有机高分子絮凝剂与高氟高浊矿井水的质量比为0.1-0.3:100。

52.上述无机聚合物絮凝剂为聚合氯化铝、聚合硫酸铝、聚合氯化铁或者聚合硫酸铁,优选为聚合氯化铝pac。上述有机高分子聚合物为聚丙烯酰胺、聚乙烯醇或者聚丙烯酸钠,优选为聚丙烯酰胺pam。

53.上述步骤s1中,加入除氟剂后,反应3-20min;

54.步骤s2中,加入无机聚合物絮凝剂后,反应3-20min;

55.步骤s3中,加入微砂以及有机高分子絮凝剂后,反应3-20min。

56.本发明的氟浊共降处理工艺能够在常温下直接进行,无需除硬、除油、ph调节等预处理环节,且能够在40-45min内完成除氟以及絮凝程序。絮凝物经过过滤后,得到的水体基本接近中性,水质清澈,出水水质好,含氟量低于1mg/l,能够直接排放。本发明的氟浊共降处理工艺成本较低,抗冲击性较好,微砂能够回收,实现循环利用,且仅产生污泥一种固体废弃物,不会产生废液等废弃物。上述抗冲击性指的是氟浊共降处理设备即便处理高硬度、含油、ss浓度较高的含氟矿井水,也不会影响设备的正常使用,设备整体的使用寿命较长。

57.实施例1

58.本实施例提供一种高氟高浊矿井水的氟浊共降处理工艺,经检测,高氟高浊矿井水即进水中氟化物的浓度为3mg/l,ph为8.2,悬浮物ss的浓度为500mg/l。

59.以1000m3/h的处理量进水,并对上述进水进行如下处理:

60.s1:加入除氟剂,保持矿井水中的f-和除氟剂的质量比为1:150,搅拌均匀,反应

15min,使进水中的氟化物与除氟剂生成难溶的含氟络合物。

61.s2:在搅拌条件下向步骤s1得到的含氟络合物悬浊液中加入聚合氯化铝,保持聚合氯化铝与高氟高浊矿井水的质量比为5:100,反应18min,使含氟络合物以及悬浮物初步絮凝,促进体系中形成质量较轻的絮凝物。

62.s3:加入直径为150μm的微砂强化絮凝,保持微砂与高氟高浊矿井水的质量比为0.3:100,静置2min后加入聚丙烯酰胺,保持聚丙烯酰胺与高氟高浊矿井水的质量比为0.3:100,二次絮凝10min,并搅拌至絮凝体完全沉降。

63.s4:对步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及水体。对出水水质进行检测,出水中氟化物浓度为0.5mg/l,符合排放标准,ph为7.0,浊度为1.7ntu,悬浮物浓度ss为3.5mg/l。

64.s5:对污泥中的微砂进行回收:将含有微砂的污泥输送至砂水分离器,砂水分离器通过离心原理将微砂从污泥中分离出来。

65.实施例2

66.本实施例提供一种高氟高浊矿井水的氟浊共降处理工艺,经检测,高氟高浊矿井水即进水中氟化物的浓度为1.5mg/l,ph为7.6,悬浮物ss的浓度为1000mg/l。

67.以1600m3/h的处理量进水,并对上述进水进行如下处理:

68.s1:加入除氟剂,保持矿井水中的f-和除氟剂的质量比为1:200,搅拌均匀,反应15min,使进水中的氟化物与除氟剂生成难溶的含氟络合物。

69.s2:在搅拌条件下向步骤s1得到的含氟络合物悬浊液中加入聚合氯化铝,保持聚合氯化铝与高氟高浊矿井水的质量比为2:100,反应15min,使含氟络合物以及悬浮物初步絮凝,促进体系中形成质量较轻的絮凝物。

70.s3:加入直径为150μm的微砂强化絮凝,保持微砂与高氟高浊矿井水的质量比为0.2:100,静置2min后加入聚丙烯酰胺,保持聚丙烯酰胺与高氟高浊矿井水的质量比为0.3:100,二次絮凝10min,并搅拌至絮凝体完全沉降。

71.s4:对步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及水体。对出水水质进行检测,出水中氟化物浓度为0.8mg/l,符合排放标准,ph为6.8,浊度为1.5ntu,悬浮物浓度ss为3.1mg/l。

72.s5:对污泥中的微砂进行回收:将含有微砂的污泥输送至砂水分离器,砂水分离器通过离心原理将微砂从污泥中分离出来。

73.实施例3

74.本实施例与实施例1的区别在于,步骤s3中,加入微砂后,静置3min加入聚丙烯酰胺。

75.对本实施例步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及水体。对出水水质进行检测,出水中氟化物浓度为0.53mg/l,符合排放标准,ph为7.0,浊度为1.7ntu,悬浮物浓度ss为3.3mg/l。

76.实施例4

77.本实施例与实施例1的区别在于,步骤s3中,加入微砂后,静置5min加入聚丙烯酰胺。

78.对本实施例步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及水体。

对出水水质进行检测,出水中氟化物浓度为0.6mg/l,符合排放标准,ph为7.1,浊度为1.9ntu,悬浮物浓度ss为3.4mg/l。

79.实施例5

80.本实施例与实施例1的区别在于,步骤s3中,微砂的粒径为300μm。

81.对本实施例步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及水体。对出水水质进行检测,出水中氟化物浓度为0.55mg/l,符合排放标准,ph为7.0,浊度为1.7ntu,悬浮物浓度ss为3.4mg/l。

82.实施例6

83.本实施例与实施例1的区别在于,步骤s3中,微砂的粒径为50μm。

84.对本实施例步骤s3中得到的含有絮凝体的悬浊液进行过滤,得到污泥以及水体。对出水水质进行检测,出水中氟化物浓度为0.57mg/l,符合排放标准,ph为7.1,浊度为1.8ntu,悬浮物浓度ss为3.4mg/l。

85.对比例1

86.本对比例与实施例1的区别在于,整个氟浊共降处理工艺中不加微砂。另外,出于工艺,本对比例只能处理悬浮物浓度ss低于500mg/l的高氟高浊矿井水因此,本对比例中进水中悬浮物ss的浓度为400mg/l。本对比例中,对絮凝体的悬浊液进行过滤之前,共经历2.5h。其中加入除氟剂后反应15min,加入聚合氯化铝后反应15min,加入直聚丙烯酰胺后二次絮凝2h。

87.对本实施例的出水水质进行检测,结果如下:出水中氟化物浓度为0.65mg/l,符合排放标准,ph为7.2,浊度为5ntu,悬浮物浓度ss为11mg/l。

88.对比例2

89.本对比例与实施例1的区别在于,微砂的直径为20μm。本对比例中,对絮凝体的悬浊液进行过滤之前,共经历2h。其中加入除氟剂后反应15min,加入聚合氯化铝后反应15min,加入直聚丙烯酰胺后二次絮凝1.5h。

90.对本实施例的出水水质进行检测,结果如下:出水中氟化物浓度为0.6mg/l,符合排放标准,ph为7.1,浊度为4.5ntu,悬浮物浓度ss为9.7mg/l。

91.对比例3

92.本对比例与实施例1的区别在于,微砂的直径为500μm。本对比例中,对絮凝体的悬浊液进行过滤之前,共经历1.5h。其中加入除氟剂后反应15min,加入聚合氯化铝后反应15min,加入直聚丙烯酰胺后二次絮凝1h。

93.对本实施例的出水水质进行检测,结果如下:出水中氟化物浓度为0.58mg/l,符合排放标准,ph为7.1,浊度为4ntu,悬浮物浓度ss为9mg/l。

94.对比例4

95.本对比例与实施例1的区别在于,加入微砂后,静置15min后加入聚丙烯酰胺。本对比例中,对絮凝体的悬浊液进行过滤之前,共经历1.8h。其中加入除氟剂后反应15min,加入聚合氯化铝后反应15min,加入直聚丙烯酰胺后二次絮凝1.3h。

96.对本实施例的出水水质进行检测,结果如下:出水中氟化物浓度为0.57mg/l,符合排放标准,ph为7.1,浊度为4.3ntu,悬浮物浓度ss为9.4mg/l。

97.上述实施例1-6中,每吨高氟高浊矿井水的运营费用约为1元/吨水,对比例1中,运

营费用约为2.5元/吨水。

98.相比实施例1,对比例2中微砂的粒径过小,微砂加入后部分成为悬浮物,增加了悬浮物浓度,使得絮凝效果和沉降速度均下降。

99.相比实施例1,对比例3中微砂的粒径过大,在起到增强絮凝和加快絮凝体沉降速度之前,可能部分微砂已经沉降,因此没有起到理想的絮凝效果和较快的沉降速度。

100.相比实施例1,对比例4中因为加入微砂后放置的时间过长,导致沉降速度变慢。具体地,在微砂加入后的2-5min内,体系中的微砂能够吸附悬浮物,并且质量较轻的絮凝体也能够吸附在微砂表面,在增加整体絮凝体重量的同时,也增加了絮凝体的密实程度。从时间上看,在上述时间范围内,絮凝体的密度逐渐达到最大,因此絮凝体的沉降速度较快。

101.随着放置时间的增加,体系中的团聚发生了改变,逐渐变为絮凝体和絮凝体之间的吸附结合,虽然此时的絮凝体具有相对较大的体积和质量,但是,这种絮凝体之间结合后反而产生了空隙,并且由于空隙的存在,团聚后的絮凝体的密度反而减小,也就使得絮凝体的沉降速度变慢。

102.以上实施例仅用于解释本发明,并不构成对本发明保护范围的限定,本领域技术人员在权利要求的范围内做出各种变形或修改,均属于本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1