重稠油废水的电化学处理装置及方法与流程

1.本发明属于原油炼制行业的含油废水处理技术领域,涉及劣质化、重质化的电脱盐排水快速油水分离的方法,具体涉及一种重稠油废水的电化学处理装置及方法。

背景技术:

2.原油开采后进入炼油厂,炼油厂在原油中注入大量的淡水,同时加入破乳剂,在电场的作用下,使微小水滴聚结成大水滴,在重力作用下,使油水分离,该工艺流程称为电脱盐,而这个排水就是含油废水。

3.近年来,部分原油出现劣质化、重质化等现象,高黏度、高密度油及高含盐油等逐渐增加,由于有些开采过程中会加入多种油田采油助剂,造成在电脱盐过程中,原油在电脱盐罐体内容易发生乳化,造成电脱盐排水含油量高、波动大、胶质与沥青质含量高、乳化严重等环保问题,破乳分离难度大,影响电脱盐排水的回用。炼油厂通常将含有重稠油的电脱盐排水储存在污油罐中进行长时间的重力沉降分离,但是由于重稠油废水占比不断增加,企业只能不断增加污油罐进行储存,重稠油密度较大与水比较接近,且黏度较高,通过重力沉降法分离后的油仍然含有95%以上的水,难以继续分离。随着环保要求越来越严格,炼油厂解决重稠油的电脱盐废水问题已迫在眉睫。

4.目前,炼油企业对于电脱盐含油废水普遍采用气浮法,气浮法包括加压溶气气浮法、曝气气浮法等,但是随着原油劣质化、重质化的趋势,且原油在电脱盐罐体内容易发生乳化,造成电脱盐排出的含油废水仍然含有几万mg/l的重稠油,而气浮法适合处理含油量较低的含油污水,对于这种高含油量的废水没有任何效果。

5.在其它行业内,也有运用电化学方法处理含油废水的应用:(1)传统的电化学法除油设备多采用可溶性阳极进行电解,过程中产生大量含铁或铝的絮体,且由于传统电化学法产生气泡量少,气泡会不断聚集长大,造成气浮效果不佳,所以需要在设备内曝气来实现气浮;(2)对于重稠油废水,油在水中已经发生乳化,需要通过破乳进行油水分离,传统电化学法除油采用直流电源进行电解并破乳,但是直流电源破乳效率低,需要较长的水力停留时间,能耗较高,且重稠油废水黏度高,长时间的水力停留,加上电场作用,油会快速黏附在阳极上,从而使阳极钝化而不导电,这也限制了电化学法在处理重稠油废水上的应用。

6.因此,急需一种新的技术解决炼油厂的重稠油废水除油问题。

技术实现要素:

7.本发明要解决的技术问题是克服现有技术的不足,特别是针对炼油厂劣质化、重质化的含油废水,提供一种可快速实现油水分离、分离效率高、效果好的重稠油废水的电化学处理装置及方法。

8.为解决上述技术问题,本发明采用以下技术方案。

9.一种重稠油废水的电化学处理装置,包括壳体以及自壳体底端向壳体顶端依次交

错设置的阴极板和阳极板,交错设置的阴极板、阳极板使重稠油废水由下至上往复折流,其中最底端和最顶端均为阴极板,相邻的阴极板与阳极板之间的间距为10mm~30mm。

10.上述的重稠油废水的电化学处理装置,优选的,所述阴极板均匀间隔设置于所述壳体的一侧,所述阳极板均匀间隔设置于所述壳体上阴极板的对侧面。

11.上述的重稠油废水的电化学处理装置,优选的,所述阴极板的一端贯穿所述壳体,另一端与对侧面保留间距,所述阴极板的两侧与所述壳体紧密接触形成液体密封;所述阳极板的一端贯穿所述壳体,另一端与对侧面保留间距,所述阳极板的两侧与所述壳体紧密接触形成液体密封。

12.上述的重稠油废水的电化学处理装置,优选的,所述阴极板包括不锈钢极板或钛极板,所述阳极板包括石墨极板、钌铱涂层钛极板、铱钽涂层钛极板和二氧化铅涂层钛极板中的一种。

13.上述的重稠油废水的电化学处理装置,优选的,所述阴极板与单正高频脉冲电源的阴极连接,所述阳极板与单正高频脉冲电源的阳极连接;所述壳体的底端设有进水口,所述壳体的顶端设有出水口。

14.作为一个总的技术构思,本发明还提供一种重稠油废水的电化学处理方法,包括以下步骤:将重稠油废水通入上述的重稠油废水的电化学处理装置中,在交错设置的阴极板、阳极板上往复折流,进行电化学处理,所述重稠油废水在阴极板表面和阳极板表面的流速均控制在0.1m/s~0.3m/s,将电化学处理后所得出水中投加絮凝剂,然后静置、油水分离,得到浮油和第一除油后液,浮油的含水率为10%~20%,将浮油加酸调节ph值,经离心分离,得到脱水后油和第二除油后液,脱水后油的含水率≤5%。

15.上述的重稠油废水的电化学处理方法,优选的,所述电化学处理的电压为3v~25v,电流密度为50a/m2~200a/m2,频率为500hz~3000hz。

16.上述的重稠油废水的电化学处理方法,优选的,所述絮凝剂以含絮凝剂的溶液形式进行投加,所述絮凝剂为聚丙烯酰胺,所述絮凝剂的投加量为10g/吨重稠油废水~50g/吨重稠油废水。

17.上述的重稠油废水的电化学处理方法,优选的,所述静置的时间为1min~5min。

18.上述的重稠油废水的电化学处理方法,优选的,加酸调节ph值<2,所述酸为硫酸、硝酸、盐酸、甲酸和乙酸中的一种或多种。

19.上述的重稠油废水的电化学处理方法,优选的,所述脱水后油返至炼油厂,所述第一除油后液和第二除油后液进行回用。

20.上述的重稠油废水的电化学处理方法,优选的,所述电化学处理装置定期采用反洗液进行反洗,反洗后的溶液进行精馏,控制温度使溶液气化挥发,所得气体经冷凝回流,循环进行反洗,所得出水返回至电化学处理装置进行处理;所述反洗液包括二氯甲烷、三氯甲烷、四氯甲烷、乙酸乙酯和丙酮中的一种或多种。

21.上述的重稠油废水的电化学处理方法,优选的,所述重稠油废水是指劣质化原油经过电脱盐工艺得到的含油废水,油含量》5000mg/l。

22.与现有技术相比,本发明的优点在于:(1)现有电极通电过程中,极板表面会快速产生大量微小气泡,但是这些气泡会快

速聚集长大失去最佳效果,本发明的电化学装置通过特殊设计的电化学结构,使废水必须在每一个电化学单元极板表面来回折流,增加了极板与废水的接触面积,且含油废水在极板表面以一定流速折流,冲刷极板表面刚产生的微小气泡,从而获得大量微小气泡,有效增加了单位废水携带的气泡数量。

23.(2)由于重稠油废水中油呈乳化状态,需要通过破乳来加快油水分离,本发明的电化学处理方法区别于传统方法采用直流电源的设计,采用高频脉冲电场进行破乳,破乳效率高,含油废水不需要在设备中停留,以一定流速快速经过每一个电化学单元,从而实现破乳,破乳后油呈絮体在水中漂浮,为了加快油的上浮,投加絮凝剂,利用絮凝剂的网捕作用使絮体成长为大絮体,在气泡的带动下快速上浮,油水可在1-5min内完成快速分离,底部出水油含量《10mg/l。由于静置后油水分离溢出的浮油容易乳化,且仍然含有10%-20%的水,通过加酸调节ph,可提升油在水中的稳定性,防止离心过程中油再次乳化,离心出水澄清,油含量《10mg/l,且离心分离后回收的油,含水率<5%。

24.(3)为了避免重稠油废水中油黏附在阳极上,使阳极钝化而不导电,本发明的电化学处理装置运行中,不做水力停留,含油废水以一定流速通过每一个电化学单元,有效避免了阳极的钝化,针对电化学处理装置长时间运行或设备停止后,阳极可能会黏附一定油的技术问题,本发明会定期对极板反洗,防止极板钝化,采用可溶解原油的低沸点有机溶剂进行反洗,使油相溶解到有机相中,再通过精馏分离,使有机溶剂冷凝回用反洗。

附图说明

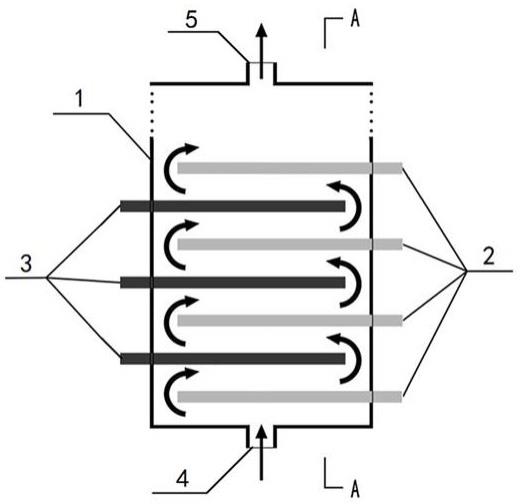

25.图1为本发明实施例1中重稠油废水的电化学处理装置的结构示意图。

26.图2为图1中a-a处的剖面图。

27.图3为本发明实施例2中重稠油废水的电化学处理方法的流程示意图。

28.图例说明:1、壳体;2、阴极板;3、阳极板;4、进水口;5、出水口。

具体实施方式

29.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。如无特殊说明,以下实施例中所采用的材料和部件均为市售。

30.实施例1一种本发明的重稠油废水的电化学处理装置,如图1和图2所示,包括壳体1以及自壳体1底端向壳体1顶端依次交错设置的阴极板2和阳极板3,其中最底端和最顶端均为阴极板2,即自壳体1底端往上的方向,依次为阴极板2-阳极板3-阴极板2-阳极板3-阴极板2进行叠加,第一层和最后一层为阴极板2。

31.本实施例中,阴极板2均匀间隔设置于壳体1的一侧,阳极板3均匀间隔设置于壳体1上阴极板2的对侧面,相邻的阴极板2与阳极板3之间的间距为10mm。

32.本实施例中,阴极板2的一端贯穿壳体1,另一端与对侧面保留间距,阴极板2的两侧与壳体1紧密接触形成液体密封。阳极板3的一端贯穿壳体1,另一端与对侧面保留间距,阳极板3的两侧与壳体1紧密接触形成液体密封。即,阴极板2和阳极板3均为板状结构,不透水,每块极板的两个侧边与壳体1紧密连接不透水,极板的一端穿出壳体1且与壳体1紧密连

接不透水,极板的另一端与壳体1保留一定距离,使水只能沿图1箭头所示,单一定向流动。

33.本实施例中,阴极板2为不锈钢极板,阳极板3为石墨极板。

34.本实施例中,各阴极板2与单正高频脉冲电源(图中省略示出)的阴极连接,各阳极板3与单正高频脉冲电源的阳极连接。具体的,各阳极板3穿出壳体1的部分以并联的形式与单正高频脉冲电源的阳极连接,各阴极板2穿出壳体1的部分以并联的形式与单正高频脉冲电源的阴极连接,每一块阳极板3与阴极板2组成一个电化学单元。

35.本实施例中,壳体1的底端设有进水口4,壳体1的顶端设有出水口5。

36.本实施例中重稠油废水的电化学处理装置的运行过程如下:重稠油废水通过电化学处理装置的进水口4进入壳体1,在高频脉冲电场的作用下,沿着壳体1内依次交错设置的阴极板2、阳极板3来回折流,进行电化学处理,最后通过出水口5流出电化学处理装置。

37.取某炼油厂电脱盐排水,油含量9760mg/l,水质呈黏稠黑色,为重稠油废水,企业通过溶气气浮无任何效果。

38.采用本发明的重稠油废水的电化学处理方法,如图3所示,包括以下步骤:1)将重稠油废水通过泵进入实施例1的电化学处理装置中,进水流量24l/h,单正高频脉冲电源工作电压6v,工作电流密度85a/m2,工作频率1000hz,重稠油废水在交错设置的阴极板2、阳极板3上往复折流,即在电化学设备内定向流动,流动速度控制在0.2m/s,进行电化学处理。

39.2)将电化学处理装置的出水中投加阴离子聚丙烯酰胺溶液,投加量为30g阴离子聚丙烯酰胺/吨重稠油废水,阴离子聚丙烯酰胺溶液的质量分数为0.1%(即千分之一),经混合后,静置3min,实现油水分离,得到浮油和第一除油后液,上层浮油的含水率为12%,第一除油后液(底部水)含油量为6.98mg/l,可回用。

40.3)将浮油加硫酸调节ph=1,然后通过离心机进行离心分离,得到脱水后油和第二除油后液,脱水后的油含水率为2.3%,返至炼油厂,第二除油后液(底部水)含油量为7.25mg/l,可回用。

41.本实施例中,电化学处理装置经过长时间运行后,采用乙酸乙酯对设备反洗,反洗后的溶液进行精馏,即通过水浴加热,顶部接冷凝盘管,通冷水,控制水浴温度80℃,使溶液气化挥发,所得气体经冷凝回流,回收得到乙酸乙酯,剩余黑色的含油溶液,如此循环反洗15min。

42.本实施例的重稠油废水的电化学处理方法中,电化学处理装置出水后,可在一出水管道中投加絮凝剂,然后送至一隔油装置内进行静置和油水分离,浮油溢出到一酸化槽中,底部出水返回炼油厂的回用装置,酸化槽中的浮油通过加酸调节ph后,进入离心分离装置,进行油水分离,分离出的油返回炼油厂进行后续处置,分离出的水并至上述隔油装置的底部。

43.实施例2一种本发明的重稠油废水的电化学处理装置,与实施例1的电化学处理装置基本相同,区别仅在于:阳极板3为钌铱涂层钛极板。

44.取某炼油厂电脱盐排水,油含量12765.2mg/l,水质呈黏稠黑色,企业通过溶气气浮无任何效果。

45.采用本发明的重稠油废水的电化学处理方法,如图3所示,包括以下步骤:1)将重稠油废水通过泵进入实施例1的电化学处理装置中,进水流量24l/h,流速0.2m/s,采用高频脉冲电源,电压6v,电流密度122a/m2,频率2000hz,重稠油废水在交错设置的阴极板2、阳极板3上往复折流,进行电化学处理。

46.2)将电化学处理装置的出水投加阴离子聚丙烯酰胺溶液,投加量为30g阴离子聚丙烯酰胺/吨重稠油废水,阴离子聚丙烯酰胺溶液的质量分数为0.1%,经混合后,静置3min,实现油水分离,得到浮油和第一除油后液,上层浮油含水率15.6%,第一除油后液(底部水)含油量为5.98mg/l,可回用。

47.3)将浮油加硫酸调节ph=1,然后通过离心机进行离心分离,脱水后的油含水率为3.7%,返至炼油厂,第二除油后液(底部水)含油量为6.7mg/l,可回用。

48.本实施例中,电化学处理装置经过长时间运行后,采用丙酮对设备反洗,反洗后的溶液进行精馏,即通过水浴加热,顶部接冷凝盘管,通冷水,控制水浴温度65℃,使溶液气化挥发,所得气体经冷凝回流,回收得到丙酮,剩余黑色的含油溶液,如此循环反洗15min。

49.实施例3一种本发明的重稠油废水的电化学处理装置,与实施例1的电化学处理装置基本相同,区别仅在于:阳极板3为石墨极板。

50.取某炼油厂电脱盐排水,油含量14714.99mg/l,水质呈黏稠黑色,企业通过加压溶气气浮无任何效果。

51.采用本发明的重稠油废水的电化学处理方法,如图3所示,包括以下步骤:1)将重稠油废水通过泵进入实施例1的电化学处理装置中,进水流量24l/h,流速0.15m/s,采用高频脉冲电源,电压15v,电流密度156a/m2,频率2000hz,重稠油废水在交错设置的阴极板2、阳极板3上往复折流,进行电化学处理。

52.2)将电化学处理装置的出水中投加阴离子聚丙烯酰胺溶液,投加量为30g阴离子聚丙烯酰胺/吨重稠油废水,阴离子聚丙烯酰胺溶液的质量分数为0.1%,经混合后,静置3min,实现油水分离,得到浮油和第一除油后液,上层浮油含水率为14.8%,第一除油后液(底部水)含油量为6.8mg/l,可回用。

53.3)将上层浮油加盐酸调节ph=0.5,然后通过离心机进行离心分离,脱水后的油含水率为1.9%,返至炼油厂,第二除油后液(底部水)含油量为7.12mg/l,可回用。

54.本实施例中,电化学处理装置经过长时间运行后,采用二氯甲烷对设备反洗,反洗后的溶液进行精馏,即通过水浴加热,顶部接冷凝盘管,通冷水,控制水浴温度50℃,使溶液气化挥发,所得气体经冷凝回流,回收得到二氯甲烷,剩余黑色的含油溶液,如此循环反洗10min。

55.实施例4一种本发明的重稠油废水的电化学处理装置,与实施例1的电化学处理装置基本相同,区别仅在于:阳极板3为石墨极板。

56.在某炼油厂内,接污油罐进行试验。采用本发明的重稠油废水的电化学处理方法,如图3所示,包括以下步骤:1)污油罐中重稠油废水油含量23078.6mg/l,重稠油废水通过泵进入电化学处理装置,进水流量1m3/h,流速0.2m/s,采用高频脉冲电源,电压12v,电流密度138a/m2,频率

2000hz,含油废水在交错设置的阴极板2、阳极板3上往复折流,进行电化学处理。

57.2)将电化学处理装置的出水按照18g阴离子pam/吨重稠油废水投加阴离子pam溶液,阴离子pam溶液的质量分数为0.1%,经混合后,出水进入隔油槽中,隔油槽水力停留时间1min,实现油水分离,得到浮油和第一除油后液,隔油槽溢流的浮油含水率为15.3%,第一除油后液(底部水)含油量为7.92mg/l,可回用。

58.3)浮油进入酸化槽,加98%硫酸调节ph=0.5,然后通过离心机进行离心分离,脱水后的油含水率为2.9%,返至炼油厂,第二除油后液(底部水)含油量为8.97mg/l,可回用。

59.本实施例中,电化学处理装置经过长时间运行后,采用二氯甲烷对设备反洗,反洗后的溶液进行精馏,即通过水浴加热,顶部接冷凝盘管,通冷水,控制水浴温度40℃,使溶液气化挥发,所得气体经冷凝回流,回收得到二氯甲烷,剩余黑色的含油溶液返回污油罐,如此循环反洗30min。

60.对比例1采用与实施例1基本相同的方法对同一股重稠油废水进行电化学除油试验,区别在于:电化学电源为直流电源,电压与电流密度保持不变,频率50hz。电化学装置出水,按照30g阴离子pam/吨重稠油废水投加阴离子pam溶液,静置30min后,油水不能分离,无法达到实施例1中的效果。

61.对比例2采用与实施例1基本相同的方法对同一股重稠油废水进行电化学除油试验,区别在于:电化学装置采用高频脉冲电源,电压与电流密度保持不变,工作频率降至50hz,电化学装置出水,按照30g阴离子pam/吨重稠油废水投加阴离子pam溶液,静置25min后才能实现油水分离,无法达到实施例1中3min分离的效果。

62.对比例3采用与实施例2基本相同的方法对同一股重稠油废水进行电化学除油试验,区别在于:油水分离后的浮油不进行加酸调ph,其它不变,通过离心装置离心分离后,底部出水发黑,油含量378mg/l,脱水后油的含水率为12.8%,无法达到实施例2中的效果。

63.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1