一种水蒸气气氛微波热解废电路板定向除溴的方法

1.本发明涉及微波裂解技术领域,特别是涉及一种水蒸气气氛微波热解废电路板定向除溴的方法。

背景技术:

2.随着人们的生活不断提高,电子电器的更新换代也在逐步加快,而被淘汰的电子废弃物对环境会造成很大的危害。电路板是几乎所有电子废弃物的基本组成元件,废电路板中含有丰富的有色金属、贵金属、黑色金属、塑料等物质,具有很高的回收价值。绝大部分电路板都要求具有阻燃性以提高安全性能,通常是在材料中添加溴化阻燃剂,因此,电路板中的溴含量很高,但溴化阻燃剂很容易受热分解产生溴化氢、溴甲院等有害物质。

3.通过过去几十年对废旧印刷电路板热解技术的研究,大多数的回收都集中在贵金属的回收,目前主要的回收方法为机械处理、火法冶金、湿法冶金和生物冶金等,这些方法可以实现对金属的回收,但是也有很多的不足之处,机械处理可以分离金属,但是得到的是十几种金属的混合物难以分离。火法冶金会产生有毒物质;湿法冶金的试剂消耗过大,成本太高;生物冶金的效率太低不适合实际生产。并且废旧电路板在热解过程中,溴化阻燃剂(溴化阻燃剂中90%以上的溴在热解过程中转化为溴化氢)分解产生大量的溴化氢,溴化氢会对热解设备和环境造成很大的危害。而如何在保证成本和能耗的情况下,实现微波热解废旧电路板的应用是当前需要解决的问题。

技术实现要素:

4.本发明的目的是提供一种水蒸气气氛微波热解废电路板定向除溴的方法,以解决现有技术中存在的问题,本发明在废旧印刷电路板微波热解的同时通入作为气化剂的水蒸气进行热解反应。通入的水蒸气既可以作为废旧电路板热解的催化剂,促进废旧电路板热解并提高热解效率,也可以作为热解过程中产生溴化氢气体的吸收剂,使其随着通入的水蒸气进入到液体中,收集热解产生的溴化氢,避免了溴化氢气体外泄造成环境的污染,本发明的除溴方法既能去除废旧电路板中的溴,又能降低气体产物中溴化氢的含量。

5.为实现上述目的,本发明提供了如下方案:

6.本发明的技术方案之一:一种水蒸气气氛微波热解废电路板定向除溴的方法,包括以下步骤:将废旧电路板原料置于微波热解装置中,在惰性气体氛围下,微波加热至热解温度,然后向微波热解装置中通入水蒸气,微波保温热解,得到固体产物、液体产物(热解油、水溶液)和气体产物,以降低固体产物和气体产物中的溴含量。

7.废电路板原料是一种可回收、利用价值较高的原料。

8.废电路板原料中的含有溴化阻燃剂的有机聚合物燃烧会产生二噁英、hbr和呋喃类物质。本发明在使用微波热解的方式下,通入水蒸气,在为热解提供水蒸气气氛的同时也有效降低了固体产物和气体产物中的hbr含量。便于对产物进行分离回收和处理。微波热解的能量利用效率比燃烧高很多,由于微波热解是在无氧或缺氧条件下,可使二噁英和咲喃

类物质的生成受到抑制。

9.热解后得到的气体产物为:co、co2、h2及有机烃类等气体;液体产物是以酚类化合物为主的油相液体;固体产物是含金属元素和玻璃纤维的固体残渣。

10.热解后得到的气体产物中含有少量的溴,热值较高可以用于燃气使用,但还需要对其进行处理。

11.热解后得到的液体产物为热解油和水溶液,水溶液可以与一些金属氧化物生成具有经济价值的溴化盐,热解油可以作为制备树脂的原料。

12.固体产物中基本不含溴,可以将其直接作为用于铜精矿用于企业的冶炼。

13.进一步地,所述惰性气体为氮气。

14.进一步地,所述热解温度为400~900℃。

15.进一步地,所述水蒸气的流速为1~3ml/min。

16.进一步地,所述微波保温热解的时间为30~90min。

17.进一步地,所述微波加热的功率为40~60w/g。

18.进一步地,所述微波保温热解后,还包括:自然降温至280~320℃后停止通入水蒸气。

19.本发明的技术方案之二:一种定向除溴系统,用于上述水蒸气气氛微波热解废电路板定向除溴的方法,包括水蒸气制备装置、微波热解装置、液体收集装置和气体收集装置;

20.所述水蒸气制备装置、微波热解装置、液体收集装置和气体收集装置通过硅胶软管依次相连。

21.所述水蒸气制备装置由流量控制装置、加热装置、电阻丝和加热盒构成;

22.所述微波热解装置由热电偶、物料盛装装置、石英坩埚构成;

23.所述液体收集装置中还有冷凝装置;

24.所述气体收集装置中还有气体干燥装置。

25.本发明公开了以下技术效果:

26.(1)本发明将微波加热裂解电路板与水蒸气气氛联合起来,一方面利用微波技术加热电路板,利用了微波的选择性加热和微波从里到外加热及不同物质吸波效果不同的特点,使电路板原料受热均匀,并且使原料的升温时间缩短,提升了电路板的热解效率,降低了能源的消耗。另一方面在微波热解装置内通入加热的水蒸气,水蒸气可以将电路板热解产生的溴化氢气体带入到液体之中,降低了固体和气体中的溴含量。

27.(2)本发明热解过程中通入的水蒸气成本低廉,制取方便,且不会带入新的杂质,通气的速率可控。

28.(3)本发明热解过程简单,易于操作,时间短暂,无有害气体排出,降低了固体产物和气体产物中的溴含量,提高了溴化氢的回收效率。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获

得其他的附图。

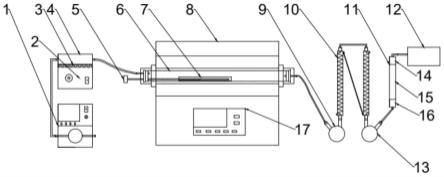

30.图1为本发明实施例1采用的除溴设备的结构示意图,其中,1为流量控制装置、2为加热装置、3为电阻丝、4为加热盒、5为热电偶、6为物料盛装装置、7为石英坩埚、8为微波热解装置、9为液体收集装置、10为冷凝装置、11为气体干燥装置、12为气体收集装置、13为液体收集装置、14为变色硅胶、15为无水氯化钙、16为变色硅胶、17为微波炉。

具体实施方式

31.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

32.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

33.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和材料。在与任何并入的文献冲突时,以本说明书的内容为准。

34.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

35.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

36.本发明采用的除溴设备由流量控制装置、加热装置、电阻丝、加热盒、热电偶、物料盛装装置、石英坩埚、微波热解装置、液体收集装置、冷凝装置、气体干燥装置、气体收集装置构成;

37.其中,流量控制装置、加热盒、微波热解装置、液体收集装置、冷凝装置、液体收集装置、气体干燥装置、气体收集装置通过硅胶软管依次相连;

38.加热装置中设置有电阻丝和加热盒;

39.微波热解装置中设置有热电偶、物料盛装装置和微波炉;

40.气体干燥装置上设置有无水氯化钙和变色硅胶。

41.实施例1

42.一种水蒸气气氛微波热解废电路板定向除溴的方法:

43.称量废电路板原料粉末15g(溴的含量为4.43wt%),放入石英坩埚7中,再将石英坩埚7放入微波热解装置8的物料盛装装置6中,通过硅胶软管将流量控制装置1、加热盒4、微波热解装置8、液体收集装置9、冷凝装置10、液体收集装置13、气体干燥装置11、气体收集装置12依次相连,其中,加热盒4中设置有加热装置2和电阻丝3,微波热解装置8中设置有热电偶5和物料盛装装置6,气体干燥装置11上设置有14变色硅胶、15无水氯化钙、16变色硅

胶;向整套除溴设备中通入8~10min氮气(排出反应设备内氧气)并检查装置气密性,在开始热解前停止通入氮气并封闭进气口。设定水蒸气的流速为2ml/min,打开加热装置2,设定微波炉17的加热参数(微波炉的功率设定按照物质量与微波功率比为45w/g,即加热1g的原料需要的微波功率为45w)开始加热,加热至600℃时,向物料盛装装置6中通入水蒸气,并保持微波加热(600℃)热解30min,停止微波加热,自然降温至300℃左右时,停止通入水蒸气,继续降温,收集石英坩埚7内热解产生的固体产物,收集冷凝装置9和11中的热解油和水溶液,收集气体收集装置12中的气体产物。

44.本实施例采用的除溴设备结构示意图见图1。

45.通过质量守恒法计算气体产物含量,通过气相色谱/质谱联用仪分析气体产物组分;使用离子色谱检测水溶液中溴离子浓度。

46.经称重计算:得到固体产物:70.80wt.%、热解油:18.13wt.%、气体产物:11.07wt.%。

47.固体产物中的溴含量:0.86%(溴占固体产物的质量百分数为0.05wt.%)。

48.气体产物中的溴含量:2.92%。

49.热解油中的溴含量:0.94%。

50.水溶液中的溴含量:95.28%。

51.以上溴含量均是占原料总溴含量的质量百分数。

52.对比例1

53.同实施例1,区别在于,未通入水蒸气。

54.经称重计算:得到固体产物:73.40wt.%、热解油:14.07wt.%、气体产物:12.53wt.%。

55.固体产物中的溴含量:2.23%。

56.气体产物中的溴含量:92.23%。

57.热解油中的溴含量:5.54%。

58.对比实施例1和对比例1可以发现,在废电路板热解过程中,不通入水蒸气,得到的固体产物溴含量较高,气体产物的溴含量很高,水蒸气在废电路板热解过程中起到了重要的吸附作用,通入水蒸气后,固体产物中的溴含量明显降低,溴迁移到水溶液中。

59.对比例2

60.同实施例1,区别在于,将微波炉加热替换成常规的电阻炉加热。

61.经称重计算:得到固体产物:72.67wt.%、热解油:19.40wt.%、得到气体产物:7.93wt.%。

62.固体产物中的溴含量:1.35%。

63.气体产物中的溴含量:2.76%。

64.热解油中的溴含量:0.85%。

65.水溶液中的溴含量:95.04%。

66.废电路板热解过程中,如果使用常规电阻炉进行热解,电路板的热解效果较差。

67.实施例2

68.同实施例1,区别在于,微波加热的温度为500℃,热解的时间为40min。

69.经称重计算:得到固体产物:72.15wt.%、热解油:14.48wt.%、气体产物:

13.37wt.%。

70.固体产物中的溴含量:1.78%。

71.气体产物中的溴含量:2.62%。

72.热解油中的溴含量:0.86%

73.水溶液中的溴含量:94.74%。

74.对比例2使用电阻炉进行热解,它的热解温度为600℃,实施例2使用微波热解的温度为500℃。采用微波热解,在降低热解温度(能耗更低,时间更短)的同时,还能保证溴的去除效果。

75.实施例3

76.同实施例1,区别在于,微波加热的温度为700℃,热解的时间为50min。

77.经称重计算:得到固体产物:68.76wt.%、热解油:17.49wt.%、气体产物:13.75wt.%。

78.固体产物中的溴含量:0.62%。

79.气体产物中的溴含量:3.00%。

80.热解油中的溴含量:0.97%。

81.水溶液中的溴含量:95.41%。

82.实施例4

83.同实施例1,区别在于,微波加热的温度为700℃,热解的时间为30min。

84.经称重计算:得到固体产物:69.07wt.%、热解油:17.66wt.%、气体产物:13.27wt.%。

85.固体产物中的溴含量:0.68wt%。

86.气体产物中的溴含量:2.96wt%。

87.热解油中的溴含量:0.96wt%。

88.水溶液中的溴含量:95.40wt%。

89.实施例5

90.同实施例1,区别在于,微波加热的温度为600℃,热解的时间为50min。

91.经称重计算:得到固体产物:69.82wt.%、热解油:19.30wt.%、气体产物:10.88wt.%。

92.固体产物中的溴含量:0.74%。

93.气体产物中的溴含量:2.93%。

94.热解油中的溴含量:0.95%。

95.水溶液中的溴含量:95.38%。

96.实施例6

97.同实施例1,区别在于,微波加热的温度为800℃,热解的时间为40min。

98.经称重计算:得到固体产物:68.75wt.%、热解油:17.49wt.%、气体产物:13.76wt.%。

99.固体产物中的溴含量:0.62wt%。

100.气体产物中的溴含量:3.01%。

101.热解油中的溴含量:0.96%。

102.水溶液中的溴含量:95.41%。

103.实施例7

104.同实施例1,区别在于,水蒸气的流速为1ml/min。

105.经称重计算:得到固体产物:71.10wt.%、热解油:17.93wt.%、气体产物:10.97wt.%。

106.固体产物中的溴含量:1.96%。

107.气体产物中的溴含量:35.92%。

108.热解油中的溴:3.94%。

109.水溶液中的溴:58.18%。

110.实施例8

111.同实施例1,区别在于,水蒸气的流速为3ml/min。

112.经称重计算:得到固体产物:70.50wt.%、热解油:18.31wt.%、气体产物:11.19wt.%。

113.固体产物中的溴含量:0.85%。

114.气体产物中的溴含量:2.92%。

115.热解油中的溴:0.94%。

116.水溶液中的溴:95.29%。

117.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1