一种光电串联压载水处理方法及其应用

1.本发明涉及压载水处理技术领域,尤其涉及一种光电串联压载水处理方 法及其应用。

背景技术:

2.船舶压载水是保证船舶正常行驶的重要部分,但是压载水的排放问题 为生态环境带来了巨大负担。压载水中携带有某一海域中的大量水生生物 及微生物,如果不对其进行处理,直接在终点海域排放,会对终点海域的 海洋生态环境产生极大影响,破坏当地生态链,对渔业及人类健康造成间 接危害;此外,压载水中携带的部分微生物,如细菌、藻类等会附着在压 载水舱中,久而久之会造成船体腐蚀等危险,影响行驶安全。为此,国际 海事组织(imo)在2004年通过了《压载水管理公约》,通过制定压载 水排放标准从而达到限制由压载水导致的生物入侵发生。

3.目前已获得imo批准并投入使用的压载水处理系统中所使用的方法 主要分为两大类:物理法和化学法。物理法主要为过滤+紫外光或过滤+ 水力空化,这两种处理方法看似对环境无害,但实际上强紫外光会在海水 中产生致癌物——三卤甲烷,而水力空化装置对船只的电力系统要求较高。 化学法作为最普遍最高效的压载水处理手段,能够在短时间内达到百分百 的灭活效果,比如最常用的电氯化技术,通过电解海水产生活性氯进行压 载水处理,其在排放压载水时由于水中含有过量活性氯,需要外加中和剂 进行中和方可排入海洋中。因为过量的消毒剂引入会破坏水质,毒害海洋 鱼类,危害人体健康。

4.为了解决上述的问题,近期,关于高级氧化技术(aop)的研究较为 热门,它利用羟基自由基(

·

oh)作为主要活性物种,诱发一系列链式 反应,通过羟基自由基的强氧化作用,氧化、分解水体中的有机污染物和 微生物,最终产物为co2、h2o和微量无机盐的新型氧化技术。羟基自 由基是一种无选择性强氧化剂,其氧化还原电位高达2.8v,仅次于氟,是 臭氧的1.35倍、氯的2.06倍,是常见氧化剂中的佼佼者,几乎能与所有 生物大分组、有机物、无机物等发生反应。不仅如此,羟基自由基的反应 速率常数也为臭氧的104倍,是过氧化氢的109倍,通常能在几秒内完成 整个生化反应过程,且最终产物环保无残留。目前用于压载水处理的高级 氧化技术包括以下三种:等离子体放电、芬顿法及光催化技术。

5.1)等离子体放电是通过向压载水施加瞬时高脉冲电压(外加电压约 为20-60kv,频率约为0-10000hz)在海水中产生高浓度的羟基自由基, 从而进行压载水中微生物的处理,其对船只上所搭载的电力系统要求非常 严苛,普通船只所配备的电力系统无法满足等离子体放电设备的安装与使 用,为此,还需要花费一定资金对船只电力系统进行改装,成本较高。

6.2)光催化技术是利用光能激发光催化剂产生分别带有负电荷的电子 和带有正电荷的空穴,电子能够还原海水中的溶解氧产生过氧化氢,空穴 能够氧化海水直接产生羟基自由基,或生成超氧自由基于过氧化氢作用间 接产生羟基自由基。但由于光催化剂存在光生电子-空穴复合问题,导致 其产生羟基自由基的浓度过低,无法达到理想的处理效果。

7.3)芬顿法是向待处理水体中添加一定浓度的过氧化氢及二价铁离子 溶液,二价铁离子通过与过氧化氢发生芬顿反应,使过氧化氢迅速分解为 羟基自由基从而与污染物发生反应。该方法中羟基自由基的浓度完全取决 于所添加过氧化氢的量,因此需要在船只上携带过氧化氢试剂,具有潜在 运输危险;此外,添加的芬顿试剂二价铁离子在反应结束后会残留在水体 中,造成水体富营养化,构成二次污染,不符合压载水的排放标准。

技术实现要素:

8.为了解决上述问题本发明公开了一种光电串联压载水处理方法及其应用, 同时利用电催化和光催化技术的高级氧化工艺,在电催化单元中产生过氧化 氢再由光催化单元分解为羟基自由基用于杀灭压载水中的微生物。

9.为了实现上述目的,本发明的技术方案是:

10.一种光电串联压载水处理方法,包括如下步骤:

11.s1:过滤:对海水进行过滤,去掉大于0.22微米的杂质;

12.s2:电催化:取50重量份步骤s1过滤后的海水,以0.5l/min的速率向 海水持续通入氧气,制得氧气饱和的海水,采用至少一组三电极体系,以氧 气饱和的海水为电解质溶液,通过电催化氧还原反应产生过氧化氢;

13.s3:光催化:向步骤s2处理后的海水中加入光催化剂薄膜,并采用氙灯 进行照射处理。

14.进一步地,在步骤s2中,所述三电极体系,以导电炭黑涂层电极为工作 电极,饱和甘汞电极作为参比电极,铂片电极作为对电极。

15.进一步地,在步骤s2中,工作电极为恒电位,工作电压为0.3-0.45v。

16.进一步地,所述导电炭黑涂层电极的制备方法,采用如下步骤:将体积 比为20:1的异丙醇和膜溶液混合均匀制得混合液(共1050μl),向混合液 中加入10mg导电炭黑粉末,然后采用超声分散处理10min,将分散后的混 合液滴在亲水碳纸上自然干燥,得到导电炭黑涂层电极。

17.进一步地,在步骤s2中,所述电催化氧还原反应时间为1h。

18.进一步地,在步骤s3中,所述光催化剂薄膜的制备方法如下:

19.(1)将重量比为6:47:41:5的硼掺杂石墨相氮化碳、甲醇、环氧树 脂和水性偶联剂混合均匀,然后采用磁力搅拌,转速为600r/min,搅拌10min;

20.(2)将步骤(1)制得的混合液滴加到载玻片表面,在20-25℃室温下 干燥48h,然后使用去离子水冲洗,去除表面残留化学物质,得到光催化剂 薄膜。

21.进一步地,所述硼掺杂石墨相氮化碳的制备方法,包括如下步骤:

22.(1)将石墨相氮化碳、硼酸和去离子水混合均匀,所述石墨相氮化碳和 硼酸的重量比为1:(5-25);使用超声分散处理30min,随后在150℃下保 温反应12h,保温反应完成后冷却至20-25℃室温,去除溶剂;其中石墨相 氮化碳使用高温缩聚法合成;

23.(2)将步骤(1)得到的混合物在60℃水浴中搅拌至溶剂完全蒸发,得 到粉末状物质;

24.(3)将步骤(2)得到的粉末状物质,以5℃/min的升温速率升温至520 ℃,并于520℃下保温反应2h,随后冷却至20-25℃室温,得到浅黄色粉末, 即硼掺杂石墨相氮化碳。

25.更进一步地,在硼掺杂石墨相氮化碳的制备方法的步骤(1)中,石墨相 氮化碳采用如下方法制备:向去离子水中加入重量比为1:1的三聚氰酸与三 聚氰胺,再向溶液中异丙醇混合均匀,去离子水与异丙醇的体积比为13:2; 固体完全溶解后,在70℃水浴中连续搅拌直到溶剂完全蒸发,随后以10 ℃/min的升温速率,升温至600℃,并于600℃下保温反应3小时,得到浅 黄色粉末为石墨相氮化碳。

26.进一步地,在步骤s3中,氙灯的波长为420nm,照射时间为1h。

27.本发明公开的一种光电串联压载水处理方法的有益效果:

28.1、在电催化过程中,以海水和空气为原料,利用空气中的氧气和海水配 合,在三电极体系中的工作电极侧生成过氧化氢,无需额外携带过氧化氢试 剂,避免了潜在运输危险,且不需要很高的驱动电压,不存在与船只所搭载 电力系统不匹配的情况;

29.2、在光催化过程中,由于光催化剂薄膜能够在光照下分解在电化学过程 中所产生的过氧化氢,过氧化氢由光催化作用下分解为羟基自由基用于杀灭 压载水中的微生物,针对海水中存在的细菌(溶藻弧菌)杀菌率高达99.6%。

30.3、采用低成本非金属材料石墨相氮化碳作为光催化剂,将其制备成的薄 膜,不仅能够降低成本,而且方便对光催化剂的回收和再利用,降低海水二 次污染的情况,便于达到压载水的排放标准。

31.一种光电串联压载水处理方法的应用,利用光电串联压载水处理方法增 强水体中微生物的灭活和杀菌,进一步地,利用光电串联压载水处理方法增 强对海水中溶藻弧菌的杀菌。

32.本发明公开的一种光电串联压载水处理方法的应用的有益效果:利用电 催化和光催化技术的高级氧化工艺,在电催化单元中产生过氧化氢再由光催 化单元分解为羟基自由基用于杀灭压载水中的微生物。避免了额外运输化学 试剂的潜在危险,同时针对海水中存在的细菌(溶藻弧菌)杀菌率高达99.6%。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实 施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下 面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在 不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

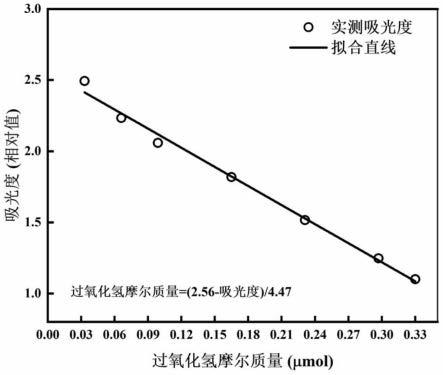

34.图1为本发明涉及的铈量法检测过氧化氢含量的拟合直线及拟合方程;

35.图2为本发明实施例1-4公开的电催化不同电位下电催化1小时的过氧 化氢产量及法拉第效率;

36.图3为本发明实施例1-4公开的不同电位下ec600电极电催化1小时灭 菌效率;

37.图4为本发明对比例3-9公开的不同样品薄膜光催化光照1小时灭菌效 率;

38.图5为本发明公开的模拟(对比例11-16)和真实(实施例2、对比例1-2、 对比例5-8)状态下电催化与光催化串联光照1小时灭菌效率;

39.图6为本发明实施例1-4公开的不同电位下ec600电极电催化1小时灭 菌效果,经过培养后的菌落图片;

40.图7为本发明对比例3-9公开的不同样品薄膜光催化光照1小时灭菌效 果,经过培

养后的菌落图片;

41.图8为本发明对比例10-16公开的模拟电催化(外加过氧化氢)与光催 化串联光照1小时灭菌效果,经过培养后的菌落图片;

42.图9为本发明实施例2、实施例6-8公开的真实电催化与光催化串联光照 1小时灭菌效率,经过培养后的菌落图片。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发 明实施例中的附图1-9,对本发明实施例中的技术方案进行清楚、完整地描述, 显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于 本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获 得的所有其他实施例,都属于本发明保护的范围。

44.原料与中间体的制备例

45.导电炭黑涂层电极的制备例制备例

46.导电炭黑涂层电极的制备例1:

47.导电炭黑涂层电极的制备步骤如下:将体积比为20:1的异丙醇和膜溶液 混合均匀制得混合液,向混合液中加入10mg的导电炭黑粉末,然后采用超 声分散处理10-20min,将分散后的混合液滴在亲水碳纸上自然干燥,得到含 有0.5mg/cm2导电炭黑的涂层电极,其中,膜溶液为全氟磺酸型聚合物溶液, 本技术中涉及的膜溶液为杜邦d520 nafion膜溶液,浓度为5%。

48.石墨相氮化碳材料制备例

49.石墨相氮化碳材料制备步骤如下:石墨相氮化碳材料使用典型的高温缩 聚法来合成。

50.s1:将三聚氰酸与三聚氰胺以质量比为1:1的比例加入去离子水中混合, 再向溶液中异丙醇,其中去离子水与异丙醇的体积比为13:2,然后进行30min 超声处理直至固体完全溶解;

51.s2:将步骤s1得到的混合液放置70℃水浴中连续搅拌,直到溶剂完全 蒸发,将干燥后剩下的粉末取出放入陶瓷坩埚中,以10℃/min的升温速率, 升温至600℃,并于600℃下保温反应3小时,随后冷却至室温,得到浅黄 色粉末为石墨相氮化碳。

52.硼掺杂石墨相氮化碳材料制备例

53.硼掺杂石墨相氮化碳材料制备采用如下步骤:

54.(1)将石墨相氮化碳、硼酸和去离子水混合均匀,使用超声分散处理 30min,随后在150℃下保温反应12h,保温反应完成后冷却至20-25℃室温, 去除溶剂;其中石墨相氮化碳采用石墨相氮化碳制备例的方法制备;

55.(2)将步骤(1)得到的混合物在60℃水浴中搅拌至溶剂完全蒸发,得 到粉末状物质;

56.(3)将步骤(2)得到的粉末状物质,以5℃/min的升温速率升温至520℃, 并于520℃下保温反应2h,随后冷却至20-25℃室温,得到浅黄色粉末,即 硼掺杂石墨相氮化碳。

57.表1:硼掺杂石墨相氮化碳材料制备例1-5的原料组成

58.组分/mg石墨相氮化碳硼酸去离子水制备例1200550000制备例22001050000制备例32001550000制备例42002050000制备例52002550000

59.光催化剂薄膜的制备例

60.光催化剂薄膜的制备例1

61.光催化剂薄膜的制备方法如下:

62.(1)将6mg的硼掺杂石墨相氮化碳、47mg的甲醇、41mg的环氧树脂、 5mg的水性偶联剂混合均匀,然后采用磁力搅拌,转速为600r/min,搅拌 10min,其中,硼掺杂石墨相氮化碳采用硼掺杂石墨相氮化碳制备例1的方法 制备,水性偶联剂优选为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂;

63.(2)将步骤(1)制得的混合液滴加到载玻片表面,在20-25℃室温下 干燥48h,然后使用去离子水冲洗,去除表面残留化学物质,得到光催化剂 薄膜。

64.光催化剂薄膜的制备例2:与光催化剂薄膜的制备例1的区别在于,步 骤(1)中硼掺杂石墨相氮化碳采用硼掺杂石墨相氮化碳制备例2的方法制备。

65.光催化剂薄膜的制备例3:与光催化剂薄膜的制备例1的区别在于,步 骤(1)中硼掺杂石墨相氮化碳采用硼掺杂石墨相氮化碳制备例3的方法制备。

66.光催化剂薄膜的制备例4:与光催化剂薄膜的制备例1的区别在于,步 骤(1)中硼掺杂石墨相氮化碳采用硼掺杂石墨相氮化碳制备例4的方法制备。

67.光催化剂薄膜的制备例5:与光催化剂薄膜的制备例1的区别在于,步 骤(1)中硼掺杂石墨相氮化碳采用硼掺杂石墨相氮化碳制备例5的方法制备。

68.光催化剂薄膜的制备例6:

69.光催化剂薄膜的制备方法如下:

70.(1)将6kg的石墨相氮化碳、47kg的甲醇、41kg的环氧树脂、5kg的 水性偶联剂混合均匀,然后采用磁力搅拌,转速为600r/min,搅拌10min, 其中硼掺杂石墨相氮化碳采用硼掺杂石墨相氮化碳制备例1的方法制备,水 性偶联剂优选为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂;

71.(2)将步骤(1)制得的混合液滴加到载玻片表面,在20-25℃室温下 干燥48h,然后使用去离子水冲洗,去除表面残留化学物质,得到光催化剂 薄膜。

72.光催化剂薄膜的制备例7:与光催化剂薄膜的制备例1的区别在于,步 骤(1)中未添加硼掺杂石墨相氮化碳。

73.实施例

74.实施例1

75.光电串联压载水处理方法,包括如下步骤:

76.s1:过滤:采用微孔过滤装置对海水进行过滤,微孔过滤装置为使用孔 直径为0.22微米滤膜的砂芯过滤器,去掉大于0.22微米的杂质;

77.s2:电催化:以导电炭黑涂层电极为工作电极,饱和甘汞电极作为参比 电极,铂片

电极作为对电极,建立三电极体系,导电炭黑涂层电极采用导电 炭黑涂层电极的制备例1的方法制备;

78.将氧气以0.5l/min的速率通入50ml经过步骤s1过滤后的海水中,得 到氧气饱和的海水,并以该氧气饱和的海水作为电解质溶液,向工作电极提 供0.3v的恒电位电压,恒电位提供装置为电化学工作站,电化学反应过程中 持续以0.5l/min的速率向海水中通入氧气;

79.海水与空气中的氧气在导电炭黑涂层电极表面发生氧化还原反应,在海 水中生成过氧化氢;

80.s3:光催化:向步骤s2处理后的海水中置入光催化剂薄膜,外加氙灯作 为光源进行照射处理,氙灯的波长为420nm,照射时间为1h,光催化剂被入 射光激发产生电子-空穴对,通过直接或间接反应将过氧化氢分解为羟基自由 基,进而杀灭海水中存在的微生物,光催化剂薄膜采用光催化剂薄膜的制备 例1的方法制备。

81.将制得的光电串联压载水处理后的海水中残留细菌在28℃条件下培养 36小时,参照图6,灭菌效率达到75-85%。

82.实施例2:

83.光电串联压载水处理方法,包括如下步骤:

84.s1:同实施例1;

85.s2:以导电炭黑涂层电极为工作电极,饱和甘汞电极作为参比电极,铂 片电极作为对电极,建立三电极体系,导电炭黑涂层电极采用导电炭黑涂层 电极的制备例1的方法制备;

86.将氧气以0.5l/min的速率通入步骤s1得到的海水中,得到氧气饱和的 海水,并以该氧气饱和的海水作为电解质溶液,向工作电极提供0.35v的恒 电位电压,恒电位提供装置为电化学工作站,电化学反应过程中持续以0.5 l/min的速率向海水中通入氧气;

87.海水与空气中的氧气在导电炭黑涂层电极表面发生氧化还原反应,在海 水中生成5634μm的过氧化氢。

88.s3:同实施例1。

89.实施例3:

90.光电串联压载水处理方法,包括如下步骤:

91.s1:同实施例1;

92.s2:以导电炭黑涂层电极为工作电极,饱和甘汞电极作为参比电极,铂 片电极作为对电极,建立三电极体系,导电炭黑涂层电极采用导电炭黑涂层 电极的制备例1的方法制备;

93.将氧气以0.5l/min的速率通入步骤s1得到的海水中,得到氧气饱和的 海水,并以该氧气饱和的海水作为电解质溶液,向工作电极提供0.4v的恒电 位电压,恒电位提供装置为电化学工作站,电化学反应过程中持续以0.5 l/min的速率向海水中通入氧气;

94.海水与空气中的氧气在导电炭黑涂层电极表面发生氧化还原反应,在海 水中生成2116μm的过氧化氢;

95.s3:同实施例1。

96.将制得的光电串联压载水处理后的海水中残留细菌在28℃条件下培养 36小时,

参照图6,灭菌效率达到55-65%。

97.实施例4:

98.光电串联压载水处理方法,包括如下步骤:

99.s1:同实施例1;

100.s2:以导电炭黑涂层电极为工作电极,饱和甘汞电极作为参比电极,铂 片电极作为对电极,建立三电极体系,导电炭黑涂层电极采用导电炭黑涂层 电极的制备例1的方法制备;

101.将氧气以0.5l/min的速率通入步骤s1得到的海水中,得到氧气饱和的 海水,并以该氧气饱和的海水作为电解质溶液,向工作电极提供0.45v的恒 电位电压,恒电位提供装置为电化学工作站,电化学反应过程中持续以0.5 l/min的速率向海水中通入氧气;

102.海水与空气中的氧气在导电炭黑涂层电极表面发生氧化还原反应,在海 水中生成2540μm的过氧化氢;

103.s3:同实施例1。

104.将制得的光电串联压载水处理后的海水中残留细菌在28℃条件下培养 36小时,参照图6,灭菌效率达到70-80%。

105.实施例5:

106.光电串联压载水处理方法,包括如下步骤:

107.s1:同实施例2;

108.s2:同实施例2;

109.s3:向步骤s2处理后的海水中加入光催化剂薄膜,外加氙灯作为光源进 行照射处理,氙灯的波长为420nm,照射时间为1h,光催化剂被入射光激发 产生电子-空穴对,通过直接或间接反应将过氧化氢分解为羟基自由基,进而 杀灭海水中存在的微生物,光催化剂薄膜采用光催化剂薄膜的制备例2的方 法制备。

110.实施例6:

111.光电串联压载水处理方法,包括如下步骤:

112.s1:同实施例2;

113.s2:同实施例2;

114.s3:向步骤s2处理后的海水中加入光催化剂薄膜,外加氙灯作为光源进 行照射处理,氙灯的波长为420nm,照射时间为1h,光催化剂被入射光激发 产生电子-空穴对,通过直接或间接反应将过氧化氢分解为羟基自由基,进而 杀灭海水中存在的微生物,光催化剂薄膜采用光催化剂薄膜的制备例3的方 法制备。

115.实施例7:

116.光电串联压载水处理方法,包括如下步骤:

117.s1:同实施例2;

118.s2:同实施例2;

119.s3:向步骤s2处理后的海水中加入光催化剂薄膜,外加氙灯作为光源进 行照射处理,氙灯的波长为420nm,照射时间为1h,光催化剂被入射光激发 产生电子-空穴对,通过直接或间接反应将过氧化氢分解为羟基自由基,进而 杀灭海水中存在的微生物,光催化剂薄膜采用光催化剂薄膜的制备例4的方 法制备。

120.实施例8:

121.光电串联压载水处理方法,包括如下步骤:

122.s1:同实施例2;

123.s2:同实施例2;

124.s3:向步骤s2处理后的海水中加入光催化剂薄膜,外加氙灯作为光源进 行照射处理,氙灯的波长为420nm,照射时间为1h,光催化剂被入射光激发 产生电子-空穴对,通过直接或间接反应将过氧化氢分解为羟基自由基,进而 杀灭海水中存在的微生物,光催化剂薄膜采用光催化剂薄膜的制备例5的方 法制备。

125.对比例

126.对比例1:与实施例5的区别仅在于,在步骤s3中,光催化剂薄膜采用 光催化剂薄膜的制备例7的方法制备。

127.对比例2:与实施例5的区别仅在于,在步骤s3中,光催化剂薄膜采用 光催化剂薄膜的制备例6的方法制备。

128.对比例3:

129.光电串联压载水处理方法,包括如下步骤:

130.s1:采用微孔过滤装置对海水进行过滤,微孔过滤装置为使用孔直径为 0.22微米滤膜的砂芯过滤器,去掉大于0.22微米的杂质;

131.s2:取50ml步骤s1得到的海水并向海水中加入光催化剂薄膜,外加氙 灯作为光源进行照射处理,氙灯的波长为420nm,照射时间为1h,光催化剂 被入射光激发产生电子-空穴对,通过直接或间接反应将过氧化氢分解为羟基 自由基,进而杀灭海水中存在的微生物,光催化剂薄膜采用光催化剂薄膜的 制备例2的方法制备。

132.对比例4:与对比例3的区别在于,在步骤s2中,光催化剂薄膜采用光 催化剂薄膜的制备例7的方法制备。

133.对比例5:与对比例3的区别在于,在步骤s2中,光催化剂薄膜采用光 催化剂薄膜的制备例6的方法制备。

134.对比例6:与对比例3的区别在于,在步骤s2中,光催化剂薄膜采用光 催化剂薄膜的制备例1的方法制备。

135.对比例7:与对比例3的区别在于,在步骤s2中,光催化剂薄膜采用光 催化剂薄膜的制备例3的方法制备。

136.对比例8:与对比例3的区别在于,在步骤s2中,光催化剂薄膜采用光 催化剂薄膜的制备例4的方法制备。

137.对比例9:与对比例3的区别在于,在步骤s2中,光催化剂薄膜采用光 催化剂薄膜的制备例5的方法制备。

138.对比例10:

139.光电串联压载水处理方法,包括如下步骤:

140.s1:采用微孔过滤装置对海水进行过滤,微孔过滤装置为使用孔直径为 0.22微米滤膜的砂芯过滤器,去掉大于0.22微米的杂质;

141.s2:取50ml步骤s1得到的海水中通入5634μm过氧化氢,然后加入加 入光催化剂薄膜,外加氙灯作为光源进行照射处理,氙灯的波长为420nm, 照射时间为1h,光催化剂被入

射光激发产生电子-空穴对,通过直接或间接反 应将过氧化氢分解为羟基自由基,进而杀灭海水中存在的微生物,光催化剂 薄膜采用光催化剂薄膜的制备例2的方法制备。

142.对比例11:与对比例10的区别在于,在步骤s2中,光催化剂薄膜采用 光催化剂薄膜的制备例7的方法制备。

143.对比例12:与对比例10的区别在于,在步骤s2中,光催化剂薄膜采用 光催化剂薄膜的制备例6的方法制备。

144.对比例13:与对比例10的区别在于,在步骤s2中,光催化剂薄膜采用 光催化剂薄膜的制备例1的方法制备。

145.对比例14:与对比例10的区别在于,在步骤s2中,光催化剂薄膜采用 光催化剂薄膜的制备例3的方法制备。

146.对比例15:与对比例10的区别在于,在步骤s2中,光催化剂薄膜采用 光催化剂薄膜的制备例4的方法制备。

147.对比例16:与对比例10的区别在于,在步骤s2中,光催化剂薄膜采用 光催化剂薄膜的制备例5的方法制备。

148.对比例17:与实施例5的区别仅在于,在步骤s2中,工作电极为不添 加商业炭黑的碳纸电极。

149.性能检测试验

150.1、对上述实施1-4和对比例17光电串联压载水处理中,测定电催化后 过氧化氢产量,检测结果见表2-3和图1-2。

151.过氧化氢产量的测定的方法:采用铈量法定量测定所取样品中过氧化氢 的含量,并以此估算工作电极每小时过氧化氢产量。

152.首先是溶液配置:需要配制1000ml硫酸铈标定液,取硫酸铈固体0.404g, 将其溶解于含有35ml98%浓硫酸的溶液当中,摇匀备用;配制浓度为0.1wt% 的过氧化氢溶液,用于标线的测定。

153.其次是标线测定:分别取1μl、2μl、3μl、5μl、7μl、9μl、10μ l浓度为0.1wt%的过氧化氢溶液加入样品管,再加入2.6ml硫酸铈标定液摇 晃均匀,使用液相紫外分光光度计测试在318nm处的吸光度。

154.最后将得到的吸光度数据与过氧化氢摩尔质量做线性拟合,得到标线。 对于样品检测,与上述方法一致,向已取得的样品中加入2.6ml硫酸铈标定 液摇匀,使用紫外-可见分光光度计测定并记录318nm处的吸光度数据,代入 标线,换算得到产量数据。

155.表2:铈量法检测过氧化氢拟合直线的测定数据

[0156][0157]

表3实施例1-4、对比例17中过氧化氢检测数据

[0158]

编号起始吸光度最终吸光度对应过氧化氢浓度(μm)实施例12.5631.2382964实施例22.5580.0405634实施例32.5611.6152116实施例42.5561.4212540对比例172.5592.301579

[0159]

结合实施例1-4、图1-2可以看出,电催化单元在0.35v(相对于甘汞 电极电位)1小时可产生5634μm过氧化氢,为4种电位下产量最高。当氧 气饱和的压载水流入电催化单元后,电极表面的反应过程可能存在如下三种 形式:

[0160]

反应式1:2h

+

+2e-→

h2↑

[0161]

反应式2:o2+2h2o+2e-→

h2o2+2oh-[0162]

反应式3:o2+2h2o+4e-→

4oh-[0163]

其中,反应式1与反应式2是由所加载的工作电位决定的,电位过大难 以达到氧还原反应(反应式2)的发生条件,因而不会产生过氧化氢,电位 过小则会发生析氢反应(反应式1),无过氧化氢生成。因此确定了工作电 位的范围为0.3-0.45v(相对于可逆氢电极电位)。

[0164]

与此同时,工作电极的法拉第效率也会影响过氧化氢的产量,法拉第效 率即为工作电极将电子转化为过氧化氢的效率。在海水中,由于氧还原反应 的进行,会使工作电极以测产生大量氢氧根,氢氧根会与海水中的一些活泼 金属离子反应析出并附着在工作电极表面,影响氧还原反应的进行。在实际 测量的过氧化氢产量数据中,应该是随着工作电位的减小,过氧化氢产量增 大,而0.45v的产量却高于0.4v,这是由于反应电位为0.4v时,法拉第效 率最低导致,而0.3v产量低于0.35v也是同理。经过实际测试,可以认为, 在工作电位为0.35v时,氧还原反应与金属离子析出达到了一个相对平衡, 因此0.35v时过氧化氢的产量最高。

[0165]

此外,反应式2与反应式3同为氧还原反应,但是由于反应过程中参与 的电子数不同导致其产物不同,而商业炭黑ec600具有良好的二电子选择性, 因此在相同工作电位下,对比例17的过氧化氢产量远低于实施例2。

[0166]

2、对上述实施例1-4提供的光电串联压载水处理过程中,测定电催化反 应后且在光催化之前的海水中溶藻弧菌的灭菌率,检测结果见图3。

[0167]

灭菌率测试方法:反应结束后使用灭菌移液枪取25μl反应后的海水,滴 加到培养基上,并使用灭菌的涂布棒涂匀。将培养基放入生化培养箱中,在 28℃下培养36小时。培养完成后,使用菌落计数器计数。

[0168]

结合实施例1-4和图3可以看出,电催化单元的灭菌效率与过氧化氢产 量相关,在0.35v条件下(过氧化氢产量最高)的灭菌效果最佳,灭菌率为 99.7%,过氧化氢自身具有强氧化性,能够通过自身解离出羟基自由基来破坏 细菌的细胞膜,进而破坏细菌内部的遗传物质,阻断细菌的繁殖,从而达到 灭菌效果。但是过氧化氢自身解离出羟基自由基的数量有限,因此,过氧化 氢的浓度越高,所释放的羟基自由基数量越大,灭菌效果越好。

[0169]

3、对上述对比例3-9提供的光电串联压载水处理后的海水中溶藻弧菌的 灭菌率进行检测,检测结果见图4。

[0170]

结合对比例3-9和图4可以看出,石墨相氮化碳薄膜具有一定的光催化 灭菌效果,而通过硼元素掺杂改性后的石墨相氮化碳薄膜灭菌性能有所提升, 在10%b-gcn薄膜的灭菌率高达57%。

[0171]

4、对上述实施例1、5-8和对比例1-2、11-16提供的光电串联压载水处 理后的海水中溶藻弧菌的灭菌率进行检测,检测结果见图5。

[0172]

结合上述实施例1、5-8和对比例1-2、11-16以及图5,可以看出,向光 催化容器的海水中外加一定浓度的过氧化氢以模拟电催化处理后的海水灭菌 率和对应的直接将电催化单元处理后的海水加入光催化单元中处理后的海水 灭菌率相同;在电催化单元里,细菌可能附着在电极材料表面,而导致测量 的灭菌率高于实际灭菌率。对比模拟串联与直接串联的实验结果,二者差异 较小,能够排除细菌吸附在电极材料表面的可能性,进而排除了直接串联过 程中存在的影响,在整个光电串联压载水处理系统中,最佳条件为电催化单 元0.35v电位+光催化单元10%b-gcn薄膜,其灭菌率最高可达99.7%。

[0173]

5、对上述实施例2、实施例5-8和对比例1-16提供的光电串联压载水处 理后的海水中残留细菌进行培养:首先制备无菌固体培养基备用,在每次测 试结束后,从处理后的海水中取出25μl均匀涂抹在固体培养基上,在28℃ 条件下培养36小时后,对菌落进行计数。检测结果见表4和图6-9。

[0174]

检测海水中溶藻弧菌的灭菌效率,灭菌效率计算公式为:

[0175][0176]

其中,s0为未处理海水培养出的菌落数;

[0177]st

为处理后海水培养出的菌落数。

[0178]

表4:海水中溶藻弧菌的灭菌率

[0179]

测试项目实施例2实施例5实施例6实施例7实施例8对比例1s0(个)997997997997997997s

t

(个)303169195249449灭菌效率(%)97.099.783.180.575.055.0

测试项目对比例2对比例3对比例4对比例5对比例6对比例7s0(个)99710211021102110211021s

t

(个)3664401009638483522灭菌效率(%)63.357.01.237.552.748.9测试项目对比例8对比例9对比例10对比例11对比例12对比例13s0(个)10211021875875875875s

t

(个)5285641046336154灭菌效率(%)48.344.898.847.158.893.8测试项目对比例14对比例15对比例16

ꢀꢀꢀ

s0(个)875875875

ꢀꢀꢀst

(个)111178267

ꢀꢀꢀ

灭菌效率(%)87.379.769.5

ꢀꢀꢀ

[0180]

结合上述实施例2、实施例5-8、对比例1-16和表4以及图6-9可以看出, 在相同的工作电位下(过氧化氢产量相同条件下),光催化剂薄膜的加入显 著提升了系统的灭菌效果,其原因分为以下两点:

[0181]

1)本发明中所使用的石墨相氮化碳基光催化剂薄膜本身能够产生具有 一定氧化性光生载流子,反应过程如下所示:

[0182]

g-c3n4+hυ

→

e-+h

+

[0183]

活性物质能够对进入光催化单元的压载水产生一定灭菌效果。随后进一步使 用硼元素掺杂来优化石墨相氮化碳基光催化剂薄膜,发现当硼掺杂组分为 10%时(10%b-gcn),该薄膜能获得最佳灭菌性能;

[0184]

2)当经过电催化单元处理后的压载水进入光催化单元后,压载水中的过 氧化氢会在光照及与光催化剂薄膜表面产生的光生载流子相互作用,从而被 分解为具有强氧化性的羟基自由基,反应过程如下所示:

[0185][0186]

h2o2+e-→

·

oh+oh-[0187]

羟基自由基的大量产生能够使系统的灭菌性能大幅提升。

[0188]

综上所述,本发明的优点在于,利用电催化单元在压载水中原位生成过 氧化氢,而后与光催化单元串联分解过氧化氢产生具有强氧化性的羟基自由 基,在无需随船配置高级电力系统及额外化学试剂的条件下,实现高效处理 压载水这一目的。利用电催化和光催化技术的高级氧化工艺,在电催化单元 中产生过氧化氢再由光催化单元分解为羟基自由基用于杀灭压载水中的微生 物。避免了额外运输化学试剂的潜在危险,同时针对海水中存在的细菌(溶 藻弧菌)杀菌率高达99.7%。

[0189]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对 其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通 技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改, 或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并 不使相应技术方的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1