一种兰炭废水脱油除尘与脱酸脱氨的处理方法与流程

1.本发明属于污水处理技术领域,特别涉及一种兰炭废水脱油除尘与脱酸脱氨的处理方法。

技术背景

2.低阶煤中低温干馏是实现煤炭分质分级利用的关键技术,广泛应用于现代新型煤化工项目。兰炭废水是低阶煤在中低温干馏过程中产生的荒煤气的洗气废水,富含中低温煤焦油、悬浮物、硫化物、氨氮、酚等难降解污染物,原水水质非常复杂,处理难度大。这俨然成为制约煤炭分质分级利用的主要瓶颈,也是制约煤炭分质分级利用行业发展的重要因素之一。

3.目前兰炭废水中油和尘的处理工艺主要有隔油、气浮、过滤、粗粒化和絮凝沉降等,而酸性气和氨氮的处理工艺包括常压蒸氨和加压汽提脱酸脱氨,再经萃取回收酚类物质,达到废水中油、尘、酸性气、氨氮和总酚含量的降低,并回收其中的酚、氨、硫化物实现专项污染物的资源化。结合生化处理系统,以期达到处理兰炭废水的目的。而油、尘脱除效果直接决定酚氨回收系统运行稳定性和设备污堵周期,酸性气和氨氮的脱除效率也是生化系统稳定高效运行的关键。

4.在当前的技术手段和国家环保部门对煤化工废水提出“零液体排放”的新标准的形势下,油、尘、硫化物和氨氮的脱除效率不足以满足生化处理系统对进口水质指标的要求,残留的中低温煤焦油、硫化物和氨氮对酚氨回收工段和生化处理工段造成巨大的冲击,废水资源化回收的产品品质不佳且影响系统的高效稳定运行。现有的兰炭废水预处理工艺表现为:

①

油尘脱除停留时间长,设备占地面积大:由于部分油类以乳化油形态稳定存在于废水中,相对密度接近1,自然沉降或上浮速度慢;

②

氨凝液回流量大,蒸氨系统效率低:兰炭废水氨氮含量在2000~4000mg/l,大量氨氮随氨凝液在蒸氨系统中循环,且加压条件下出水氨氮浓度高居150mg/l以上;

③

残余油类堵塞塔内件,污染萃取剂和粗酚:酚氨回收系统受残余油、尘污堵,油类在溶剂回收过程中随粗酚产品出系统;

④

预处理抗堵要求高,设备投资成本巨大:脱油除尘工艺设备停留时间长,酚氨回收系统理论板数大、操作压力高,且需采用高通量抗堵型专利塔内件,造成了预处理工段投资巨大,是兰炭废水处理面临的实际困难和挑战。

技术实现要素:

5.针对现有技术存在的问题,本发明的目的在于提供一种兰炭废水脱油除尘与脱酸脱氨的处理方法。

6.本发明的目的通过下述方案实现:

7.一种兰炭废水脱油除尘与脱酸脱氨的处理方法,依次包括连接的加压溶气气浮装置、混凝沉降装置、双介质过滤装置、均质罐、脱酸塔和脱氨塔;所述加压溶气气浮装置连接至地下油罐,所述混凝沉降装置、双介质过滤装置连接至污泥脱水装置,所述脱酸塔连接至

酸性气气液分离装置,所述脱氨塔经分缩器连接至氨精制与吸收装置;其中:

8.(1)所述加压溶气气浮装置输入端与原料兰炭废水、压缩酸性气气源、强酸输出端相连,兰炭废水经加强酸装置调节ph值,固定水中部分游离氨,将酸化后的兰炭废水经溶气泵溶入足量酸性气气源于废水中,进一步降低废水ph值,送入溶气罐中,稳压静置分离重质油和轻质油,使重质油、轻质油与水分层,油品送入地下油罐,排水经释放器送入气浮池底部对其进行气浮处理,上层浮渣用刮渣器刮除,底部油泥经斜板沉淀后与浮渣一同收集至地下油罐中,中部采出气浮池清液,即兰炭废水;

9.(2)所述混凝沉降装置输入端连接气浮池重力流出口,气浮出水重力流进混凝池,混凝池安装有搅拌装置,将步骤(1)中获得兰炭废水与絮凝剂充分搅拌混凝,再经沉淀池沉降脱除油泥,顶部浮油经刮油器刮除,底部油泥收集脱水后外送,采出中间层清液,即兰炭废水;

10.(3)所述双介质过滤装置将步骤(2)中获得兰炭废水清液进行处理,滤除废水中中悬浮物与絮体,过滤器出口采出脱油除尘后的兰炭废水送入均质罐以供给脱酸塔进料,反洗产生的废水返回混凝沉降装置;

11.(4)所述脱酸塔连接均质罐后提升泵出口,对步骤(3)中所得的兰炭废水进行脱酸处理,将步骤(3)中的兰炭废水分冷、热两股送入脱酸塔的顶部和中部,塔顶采出酸性气,经冷凝、气液分离后,产生的酸性气送入酸性气气液分离装置,凝液回送均质罐中,兰炭废水经塔釜提升泵送入脱氨塔中;

12.(5)所述脱氨塔对步骤(4)中所得的兰炭废水进行脱氨处理,将步骤(4)中的兰炭废水与碱液经管道混合器混合,将固定氨转化为游离氨后,由脱氨塔上部泵入,含氨蒸汽经分缩器冷凝后部分回流进塔,分缩器顶部采出浓氨气经吸收装置制为稀氨水或送入氨精制工段制取液氨,脱氨塔釜液经与脱酸塔热进料换热后,,蒸氨塔釜液经与脱酸塔热进料换热后,送入酚回收装置。

13.经脱油除尘-脱酸脱氨处理后的兰炭废水中的cod脱除效率可达32%~63%,油含量从1000~4000mg/l降低至10~50mg/l,尘含量可控制在40mg/l以内,硫化物含量从2000~6000mg/l降至50mg/l以内,氨氮含量从2000~12000mg/l降至50mg/l以内,兰炭废水经脱氨处理后出水ph值为6.5~7.0。

14.进一步,步骤(1)所述的强酸耗量为将游离氨质量浓度反应至0mg/l~2000mg/l;

15.步骤(1)所述的气源的溶气量为10kg co2/t水~45kg co2/t水,温度为0℃~70℃,压力为0.2mpa~0.6mpa;

16.步骤(1)所述的强酸包括但不限于h2so4、hcl;

17.步骤(1)所述的ph值为5.0~8.0;

18.步骤(1)所述的静置时间为0.5h~4h;

19.步骤(1)所述的溶气罐型式包括但不限于填料罐、高效聚结器、旋流分油器和罐中罐;

20.步骤(1)所述的气浮停留时间大于0.5h;

21.步骤(2)所述的充分搅拌混凝的搅拌停留时间大于0.5h,沉降静置停留时间大于1h;

22.步骤(2)所述的絮凝剂包括但不限于pac、pafc、pam、apam;

23.步骤(3)所述的均质罐停留时间为大于5min;

24.步骤(4)所述的脱酸塔冷、热进料比为1:1~1:6;

25.步骤(4)所述酸性气包括但不限于co2、h2s;

26.步骤(4)所述的脱酸塔操作压力为常压,塔顶温度为40℃~90℃,塔釜压力为98℃~102℃;

27.步骤(4)所述的脱酸塔塔顶分凝温度为40℃~70℃;

28.步骤(5)所述的碱液包括但不限于naoh溶液、koh溶液;

29.步骤(5)所述的碱液耗量与进水中固定氨摩尔比为1:1;

30.步骤(5)所述的脱氨塔操作压力为常压,抽出比例为2wt%~5wt%,并控制塔釜游离氨浓度小于50mg/l,塔顶温度为55℃~80℃,塔底温度为102℃~104℃。

31.更进一步,步骤(1)所述的酸性气气源补充是取自低温甲醇洗工段的co2气体或h2s气体;

32.步骤(1)所述的气浮处理得到的废水是酸性气饱和水溶液;

33.步骤(1)所述的分离出的油品是作为产品输出系统;

34.步骤(2)、(3)所述的脱除油泥是脱水后以滤饼形式输出系统;

35.步骤(4)所述的酸性气经加压后输送至未处理的荒煤气中进行脱硫脱碳,或以其他形式输送至后续硫回收单元;

36.步骤(5)所述碱液采用新鲜碱液,或采用氨精制碱洗单元废碱液用以转化水中的游离氨;

37.步骤(5)所述氨气是采用脱盐水吸收制氨水,或直接制取液氨。

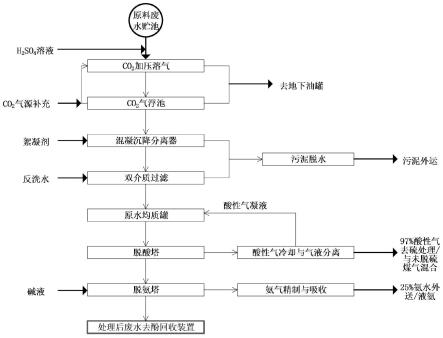

38.一种兰炭废水脱油除尘与脱酸脱氨的处理方法的装置,包括溶气泵、溶气罐、气浮池、絮凝沉降池、双介质过滤器、均质罐、脱酸塔、酸性气气液分离器、蒸氨塔、污水泵,其中:

39.原料废水经加酸、加压溶气后在溶气罐中静置分层,出水连接气浮池入口,气浮池出水重力流进入絮凝池入口,经机械搅拌、沉淀后,出口清液连接提升泵,泵出口连接双介质过滤器,经过滤后的废水连接均质罐,废水分冷、热两股送入脱酸塔的顶部和中部,塔顶气相连接酸性气气液分离器,脱酸塔底部出水经泵提升后连接脱氨塔上部,碱液经三通连接至碱液管线上,采出氨气连接氨精制与吸收装置,脱氨塔出水经泵提升后连接后续萃取单元。

40.所述絮凝沉降装置包括但不限于絮凝沉降池、高效絮凝反应器的絮凝沉降设备;

41.所述脱酸塔是理论级数为10级~25级的汽提塔,包括但不限于变径塔、非变径塔、填料塔和板式塔;

42.所述脱氨塔是理论级数为8级~20级汽提塔,塔顶结构包括但不限于分缩器、分凝回流装置。

43.本发明相对于现有技术,具有如下的优点及有益效果:

44.(1)本发明针对兰炭废水的水质特点开发,有效地提高了兰炭废水中油、尘、酸性气和氨氮的脱除效率,降低了兰炭废水进入酚回收工段的色度和粘度,避免了废水中的中低温煤焦油对脱酸脱氨单元的污堵,增强了废水处理装置长周期运行稳定性,降低了脱酸脱氨单元的设备投资成本,为萃取脱酚单元提供了更优的萃取环境,co

2-h2so4酸化溶气气浮耦合絮凝沉降是高效脱除兰炭废水中的油尘含量的必然选择,而常压脱除酸性气和氨氮

并回收副产品不仅大大降低预处理的操作成本,且提高了资源化效率,为生化脱氮创造了更好的条件。

45.(2)本发明通过h2so4固定水中部分游离氨,再经co2溶气降低废水ph值,通过离解的氢离子与乳化油发生电中和作用,从而降低ζ电位,使油滴脱稳,在气浮过程中,通过co2气泡的吸附作用,加速乳化油聚并脱除,在低ph值的条件下,加入絮凝剂对残余油尘进行卷扫网捕、吸附架桥,使其从水中分离出来,极大地提高了中低温煤焦油的资源化效率,降低了处理出水中的油尘含量。

46.(3)本发明通过co

2-h2so4酸化溶气气浮耦合絮凝沉降,常压脱酸脱氨,废水中的cod脱除效率可达32%~63%,油含量从1000~4000mg/l降低至10~50mg/l,尘含量可控制在40mg/l以内,硫化物含量从2000~6000mg/l降至50mg/l以内,氨氮含量从2000~12000mg/l降至50mg/l以内,兰炭废水经脱氨处理后出水ph值为6.5~7.0,为萃取脱酚提供了更好的萃取环境。

47.(4)本发明适用工业上低阶煤中低温热解产生的兰炭废水预处理,可处理兰炭废水污染物含量范围广,针对不同油、尘、硫化物、氨氮浓度所对应的工艺设备操作条件改动少,操作弹性大,且在现有兰炭废水预处理流程的基础上改动小,有利于其在兰炭废水处理领域的应用。

48.(5)本发明通过前端高效脱油除尘,保证了该工段的出水效果,避免了兰炭废水中所含油、尘对酚氨回收工段的污堵并相应地提升了废水资源化效率,确保其运行稳定性;通过常压脱酸脱氨,实现了酸性气和氨氮的高效脱除与回收,提升了副产品纯度。

附图说明

49.图1为本发明的兰炭废水处理流程框图;

50.图2为本发明的兰炭废水脱油除尘处理前后微观形貌对比图。

具体实施方式

51.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此,图1为本发明的兰炭废水处理流程框图。

52.实施例1

53.为了克服现有兰炭废水预处理工艺存在的油、尘、酸性气和氨氮脱除效率的问题,本发明提供了一种高效资源化、运行稳定可靠且无污染的脱油除尘与脱酸脱氨的处理方法。

54.需要说明的是,本实施例中,溶气装置气源为co2,强酸采用h2so4,强碱采用naoh,溶气罐采用三相旋流分离技术和聚结除油技术,提高过程分离速度,减少沉降时间,为后续工段提供合格稳定的出水水质。

55.步骤一:对兰炭废水进行油、尘组分初步分离,得到气浮池清液出水;利用静态混合器将废水、压缩co2、h2so4溶液混合均质,使水中游离氨含量低于1000mg/l,在加压条件下于三相旋流分离器中处理,使重质油、轻质油与水分层,油品送入地下油罐输出系统,排水经释放器送入气浮池底部对其进行co2气浮处理,上层油品经刮渣器刮除,下层油品经斜板沉降移除,并一同送入地下油罐,co2气体经气袋收集回送压缩机,气浮池停留时间需结合

水量、温度及溶气压力进行设定,此处不做具体限定。

56.步骤二:气浮出水重力流进混凝池,混凝池安装有搅拌装置,絮凝剂由加药装置泵入混凝池内与废水中的乳化油反应,通过搅拌装置的紊流作用,使得废水与药剂充分混合,提高絮凝沉降速率,使其与乳化油滴、悬浮物发生网捕卷扫、电中和及架桥作用,快速去除废水中的憎液溶质;混凝后的废水经提升泵送入沉降池去除水中絮体及聚结形成的浮油,出水重力流经储池缓冲后,在提升泵的作用下进入双介质过滤装置。

57.步骤三:所述的提升泵与缓冲储池液位联锁,并通过流量控制其进入双介质过滤器的速度,保证双介质过滤器过滤效果;此处废水仍含有少量油和絮状物,双介质过滤器作为预处理脱油除尘的最后一道工序,能够将废水中的油、尘含量(即水中含油量≤50mg/l,悬浮物含量≤25mg/l)达到相应合格指标后送入均质罐中,脱油除尘处理效果微观形貌如图2所示。需要说明的是,废水中的总酚含量包括酚油,经脱油除尘处理后总酚含量将有所降低。

58.步骤四:废水经提升泵分冷、热两股进料送入脱酸塔中,热进料换热物料此处不作具体限定,在脱酸塔中汽提脱除兰炭废水中的酸性气(包括co2和h2s),作为酸性气脱除的重要手段,此处可将酸性气含量(co2+h2s)降至50mg/l以下,酸性气出料经分凝并气液分离后,凝液回送均质罐中,酸气送入后续硫处理装置(包括但不限于未脱硫荒煤气、湿式催化氧化装置),废水经塔釜提升泵送入脱氨塔中。

59.步骤五:naoh溶液经计量泵在静态混合器中与兰炭废水充分混合送入脱氨塔中,在脱氨塔中蒸除废水中的氨氮,此处氨氮在出水中的剩余量与naoh溶液加入量及再沸器蒸汽量紧密相关,经脱氨塔处理后废水中氨氮(即nh

3-n、nh

4+-n总量)含量降至50mg/l以下,塔顶氨气经分缩器冷凝回流于脱氨塔顶部,氨气送入后续氨精制工段(设立氨净化塔、碱洗沉降罐和氨吸收塔),处理后出水送入后续酚回收装置。酚回收装置可采用mibk、dipe等溶剂进行物理萃取,亦可采用tbp等溶剂进行络合萃取,此处不作限定。

60.上述实施例所采用的co

2-h2so4酸化+三相旋流分离器+co2气浮+混凝沉降分离+双介质过滤+脱酸塔+脱氨塔的工艺流程,有效地将废水中的油、尘、酸性气和氨氮予以处理,并有效回收,处理后废水含油量≤50mg/l,悬浮物含量≤25mg/l,酸性气含量≤50mg/l,氨氮含量≤50mg/l,为兰炭废水资源化处理提供了新的预处理工艺技术,为煤炭分质分级利用绿色发展奠定了基础。

61.实施例2

62.在实施例1的基础上,本实施例降低h2so4耗量并在酸化过程中添加少量絮凝剂用以强化气浮脱油除尘效率,增加脱酸塔再沸器蒸汽量,提高塔顶温度至95℃来实现兰炭废水油、尘、酸性气和氨氮的资源化处理,预处理方法包括以下步骤:

63.步骤一:对兰炭废水进行油、尘组分初步分离,得到气浮池清液出水;利用静态混合器将废水、压缩co2、h2so4溶液和絮凝剂混合均质,使水中游离氨含量不高于3000mg/l,在加压条件下于罐中罐进行处理,使重质油、轻质油与水分层,油品送入污油脱水装置,排水经释放器送入气浮池底部对其进行co2气浮处理,油、尘在絮凝剂的作用下从废水中脱除出来,上层絮体经刮渣器刮除,下层重质絮体经斜板沉降移除,并一同送入污油脱水装置,co2气体经气袋收集回送co2压缩机。

64.步骤二:气浮出水重力流进混凝池,混凝池安装有搅拌装置,絮凝剂由加药装置

(计量泵)泵入混凝池内与废水中的乳化油反应,通过搅拌装置的紊流作用,使得废水与药剂充分混合,絮凝剂与乳化油滴、悬浮物发生网捕卷扫、电中和及架桥等作用,快速去除废水中的憎液溶质;混凝后的废水经提升泵送入沉降池去除水中絮体及聚结形成的浮油,出水重力流经储池缓冲后,在提升泵的作用下进入双介质过滤装置。

65.步骤三:所述的提升泵与缓冲储池液位联锁,并通过流量控制其进入双介质过滤器的速度,保证双介质过滤器过滤效果;此处废水仍含有少量油和絮状物,双介质过滤器能将废水中的油、尘含量(即水中含油量≤50mg/l,悬浮物含量≤25mg/l)处理达到相应合格指标后送入均质罐,需要说明的是,废水中的总酚含量包括酚油,经脱油除尘处理后总酚含量将有所降低。

66.步骤四:废水经提升泵分冷、热两股进料送入脱酸塔中,热进料换热物料此处不作具体限定,在脱酸塔中汽提脱除兰炭废水中的酸性气(包括co2和h2s),作为酸性气脱除的重要手段,此处酸性气出料带有一定的氨氮和水蒸气,经冷却至60℃以下并气液分离后,凝液回送均质罐中,酸气送入后续硫处理装置(包括但不限于未脱硫荒煤气、湿式催化氧化装置),此处塔釜酸性气含量不作限定,废水经塔釜提升泵送入脱氨塔中。

67.步骤五:naoh溶液经计量泵在静态混合器中与兰炭废水充分混合送入脱氨塔中,在脱氨塔中蒸除废水中的氨氮,此处氨氮在出水中的剩余量与naoh溶液加入量及再沸器蒸汽量紧密相关,经脱氨塔处理后废水中酸性气含量(co2+h2s)降至50mg/l以下,氨氮(即nh

3-n、nh

4+-n总量)含量降至50mg/l以下,塔顶氨气经分缩器冷凝回流于脱氨塔顶部,氨气送入后续氨精制工段(设立氨净化塔、碱洗沉降罐和氨吸收塔),处理后出水送入后续酚回收装置。酚回收装置可采用mibk、dipe等溶剂进行物理萃取,亦可采用tbp等溶剂进行络合萃取,此处不作限定。

68.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管可以对前述实施例中所阐述的技术方案或部分技术特征进行修改或等效替换,但这些修改或者替换并不使相应技术方案的本质脱离本发明方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1