垃圾中转站污水处理装置及系统的制作方法

1.本发明涉及污水处理技术领域,更具体地说,它涉及一种垃圾中转站污水处理装置及系统。

背景技术:

2.城市中为方便生活垃圾的转运通常建设有垃圾中转站,垃圾中转站常有垃圾渗滤液产生并溢出,若不及时处理将会散发恶臭、滋生病菌。

3.相对而言,垃圾中转站污水的量较少,通常在1~5m

³

/天,城市中的垃圾中转站占地面积也比较小,通常只有25~150

㎡

左右。与普通污水相比,垃圾中转站的污水cod含量通常高达3~6万mg/l,且富含动植物油(高达500~1000mg/l)、ss(高达20000mg/l),即该种污水污染组分含量高,处理难度大,若使用生物法处理上述污水通常需要较大的生化池,占地面积大,而城市垃圾中转站现场又没有大的土地面积可供污水处理设备使用。

4.因此,亟需一种小型化的污水处理装置,占地面积小的同时能够有效处理上述垃圾中转站的污水。

技术实现要素:

5.针对实际运用中垃圾中转站污水难以处理这一问题,本技术一方面在于提出一种垃圾中转站污水处理装置,其能够对垃圾中转站的污水加以有效处理,同时占地面积小,能耗低。基于上述污水处理装置,本技术还提出了一种垃圾中转站污水处理系统,具体方案如下:一种垃圾中转站污水处理装置,包括:蒸发单元,包括蒸发罐、设置于蒸发罐中的蒸发板、以及用于将蒸发罐中的污水自蒸发罐底部泵送到顶部并经所述蒸发板流回到蒸发罐底部的污水循环组件;集水单元,包括集水室、用于将蒸发罐中空气泵送到集水室而后流回到蒸发罐中的空气循环组件、设置于集水室中用于吸附气流中水蒸气的吸水件、以及当吸水件吸水饱和后将水从吸水件中排出并收集的集水组件;控制单元,包括用于监测自集水室中流出空气湿度的湿度检测件、以及用于控制各功能组件动作的控制件;其中,所述控制件与所述湿度检测件以及空气循环组件、集水组件控制连接,当所述湿度检测件采集到的空气湿度值位于设定范围内,所述控制件开启所述空气循环组件,所述吸水件吸收气流中的水蒸气;当所述湿度检测件采集到的空气湿度值超过设定范围后,所述控制件关断所述空气循环组件并控制所述集水组件开启排水动作。

6.由于垃圾渗滤液的污染组分含量很高,通过传统的生物处理法需要占地面积很大的污水处理设备,通过上述技术方案,利用蒸发罐将污水中的水分子从污水中拿出来而非传统地将污水中的污染组分拿出来,能够减小整个污水处理装置的占地面积,同时可以充

分满足垃圾中转站日均污水处理需求。

7.进一步的,所述蒸发板设置为多个且呈倾斜状或竖直状设置于所述蒸发罐内;所述污水循环组件包括循环水管以及设置于循环水管上的循环水泵,所述循环水管的两端分别与蒸发罐的底部和顶部相连通;所述蒸发罐的底部设置有与外部进水管相连通的进水口,所述蒸发罐内设置有多个与所述循环水管伸入到蒸发罐顶部一段相连通的喷水头;所述循环水泵与所述控制件控制连接。

8.通过上述技术方案,利用蒸发板能够增加蒸发罐中污水的蒸发面积,利于污水中的水分被分离出来,同时利用循环水泵能够不断地将污水喷洒到蒸发板上,利于水分蒸发到空气中。

9.进一步的,所述集水室的顶部倾斜设置有用于冷却空气中水蒸气的冷却面板;所述吸水件包括设置于集水室中的多根由吸水材料包裹的导热管;所述集水组件包括设置于所述导热管内的电加热件以及设置于所述冷却面板位置较低一侧的蒸馏水收集槽及排水管;所述空气循环组件包括循环气管以及设置于循环气管上的循环气泵,所述循环气管连通所述蒸发罐及集水室并构成一气流循环回路;其中,所述电加热件及循环气泵均与所述控制件控制连接。

10.通过上述技术方案,利用包裹在导热管上的吸水材料吸收集水室空气中的水蒸气,而后当吸水材料吸水饱和后,开启电加热件加热上述吸水材料,使得其中的水分重新蒸发并凝结在冷却面板上,最终在重力的作用下流到蒸馏水收集槽中并通过排水管排出。上述过程,利用循环的气流不断地将蒸发罐中的水蒸气转移到集水室中被收集。

11.进一步的,所述集水室包括倾斜贯穿所述蒸发罐设置的金属集水管,所述蒸发板配置为多个且均设置于所述金属集水管的外侧壁上;所述吸水件包括与所述金属集水管同轴设置的由吸水材料包裹的导热管,所述导热管内设置有电加热件;所述污水循环组件包括循环水管以及设置于循环水管上的循环水泵,所述循环水管的一端与所述蒸发罐的底部相连通,另一端伸入到蒸发罐的内部且设置有多个喷水头;所述空气循环组件包括循环气管以及设置于所述循环气管上的循环气泵,所述循环气管的一端与所述蒸发罐的顶部相连通,另一端连通所述金属集水管后穿回到所述蒸发罐的底部构成一气流循环回路;所述集水组件包括与所述金属集水管位置较低一端相连通的蒸馏水收集槽及排水管;其中,所述循环水泵、循环气泵以及电加热件均与所述控制件控制连接。

12.通过上述技术方案,蒸发罐中的水蒸气进入到集水金属管中,利用吸水材料吸收气流中的水蒸气,而后经干燥的空气重新回到蒸发罐中,有利于蒸发罐中的污水进一步蒸发。上述方案不仅能够进一步减小整个装置的体积,同时当电加热件在对吸水材料进行加热时,其产生的热量一方面让吸水材料中的水再次蒸发,吸水材料获得再生,另一方面热量最终经金属集水管传导到蒸发板上,进一步加速了蒸发罐中污水的蒸发,同时上述过程中金属集水管也能够利用蒸发板散失掉自身的热量,便于集水室中水蒸气的冷凝回收,提升

整个装置的污水处理效率。

13.进一步的,所述金属集水管的管壁设置为双层结构,其内部形成一用于填充导热介质的导热腔;所述导热腔与一盛装有导热介质的导热容器以及一辅助散热器相连通,导热容器与换热腔二者之间设置有用于将导热介质转移到导热腔或将其从导热腔中排出的转移泵。

14.通过上述技术方案,当气流正常穿过所述集水室时,导热腔中不填充导热介质,水蒸气大部分被吸水材料吸收;当吸水材料吸水饱和后,向导热腔中注入导热介质,此时蒸发罐内部污水蒸发所产生的冷量传导到金属集水管的内侧壁上,便于集水室中水蒸气的冷凝,同时也将集水室中的热量传导到蒸发罐中的蒸发板上,利于污水的蒸发。辅助散热器则根据需要,将整个装置多余的热量释放到外部空间中。

15.进一步的,所述循环气管位于所述蒸发罐顶部位置一端设置有旋风分离室结构。

16.通过上述技术方案,利用旋风分离室的离心作用使得气流中混杂的细小污水颗粒被重新分离回到蒸发罐中,由此可以减少气流中的小水滴裹挟油、渣进入到集水室中,提升吸水材料的使用寿命同时保证污染物不会外泄。

17.进一步的,所述蒸发板设置为波纹板且所述蒸发板的表面设置有亲水棉层或亲水涂层;所述循环水管伸入到蒸发罐内的一段连接的喷水头均位于所述蒸发板上方或位于各蒸发板之间。

18.通过上述技术方案,在将污水充分散开增大其与空气之间接触面积的同时,保证了污水接触到蒸发板后不会飞溅,由此减少蒸发罐顶部区域水雾的产生,降低小水滴裹挟污染物进入集水室的概率。

19.进一步的,所述循环气管上设置有用于控制蒸发罐与集水室连通状态的电动阀,所述电动阀与所述控制件控制连接。

20.通过上述技术方案,当集水室中的吸水材料吸水饱和时,阻断气流循环回路,确保吸水材料蒸发的水蒸气不会回到蒸发罐中。

21.进一步的,所述循环气管上设置有与外部环境相连通的换气阀,所述换气阀与所述控制件控制连接;所述循环气管伸入到蒸发罐底部的一段设置为主进气管与副进气管,所述主进气管与副进气管之间设置有选通阀,所述选通阀与所述控制件控制连接;所述主进气管靠近所述蒸发罐底壁设置且出气口处设置有多个曝气盘;所述副进气管位于所述蒸发板与所述蒸发罐底壁之间,且连通设置有多个气流喷嘴;所述蒸发罐内设置有用于测定蒸发罐罐体内部气流及污水温度的温度传感器,所述温度传感器与所述控制件信号连接,所述控制件接收并响应于所述温度传感器输出的温度检测信号,控制上述选通阀和/或换气阀的选通状态。

22.通过上述技术方案,可以利用换气阀吸收外部环境中的空气,调整蒸发罐中的气流温度及含氧量;当温度处于适宜区间时,控制件选通主进气管进而使得循环流动的空气中的氧能够进一步溶解到蒸发罐底部的污水中,进一步对蒸发罐中待处理的污水加以生物法处理,减少污水中油脂等污染组分的量,提升污水处理的效果。

23.基于上述垃圾中转站污水处理装置,本技术还提出了一种垃圾中转站污水处理系

统,包括:系统控制器;集水池,其通过一管道与垃圾中转站的垃圾压缩设备底部水槽相连通,用于收集垃圾渗滤液;序批式气浮设备,与所述集水池经一输水管相连通,内部设置有曝气装置,用于对收集的垃圾渗滤液进行曝气处理;生物滤池过滤设备,与所述序批式气浮设备相连通,内部设置有生物填料板,用于对垃圾渗滤液进行生物过滤处理;以及如前所述的垃圾中转站污水处理装置,所述蒸发罐的底部与所述生物滤池过滤设备相连通,经所述生物滤池过滤设备过滤后的污水进入到蒸发罐中经蒸发分离处理。

24.通过上述技术方案,由垃圾压缩产生的少量垃圾渗滤液流到集水池中,而后经序批式气浮设备曝气处理,降低污水中好氧有机污染物的浓度,而后利用生物填料法将污水中的杂质等进一步过滤处理,最终含有少量颗粒物杂质的污水被注入到蒸发罐中,利用前述污水处理装置将污水中的水分分离出来,完成污水的处理。

25.进一步的,所述垃圾中转站污水处理装置的循环气管上外接有排气管及排气泵,所述排气泵与所述控制件控制连接;所述排气管连通设置有一生物滤池除臭设备。

26.通过上述技术方案,可以在实现蒸发罐气体外排的同时减少垃圾中转站的恶臭气体释放量。

27.与现有技术相比,本技术的有益效果如下:(1)通过利用蒸发罐将污水中的水分子从污水中拿出来而非传统地将污水中的污染组分拿出来,能够减小整个污水处理装置的占地面积,同时可以充分满足垃圾中转站日均污水处理需求;(2)通过将蒸发罐与集水室重叠贯穿,使得整个装置的体积进一步减小,同时集水室与蒸发罐之间的冷热量可以交替使用,大大提升了污水蒸发回收的效率。

附图说明

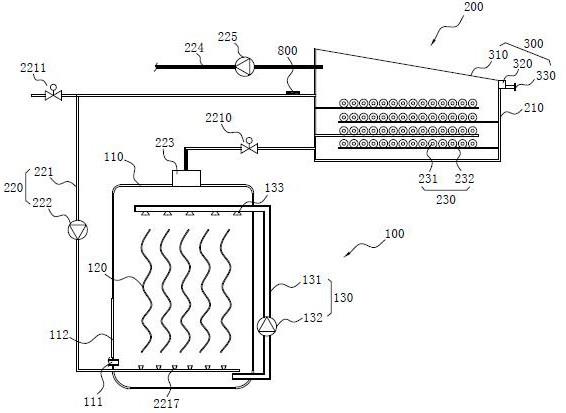

28.图1为垃圾中转站污水处理装置的整体示意图(实施方式一);图2为垃圾中转站污水处理装置的整体示意图(实施方式二);图3为集水室的整体示意图(实施方式二);图4为垃圾中转站污水处理系统的整体示意图(基于实施方式一)。

29.附图标记:100、蒸发单元;110、蒸发罐;111、进水口;112、检修密封门;120、蒸发板;121、亲水棉层;130、污水循环组件;131、循环水管;132、循环水泵;133、喷水头;200、集水单元;210、集水室;220、空气循环组件;221、循环气管;2210、电动阀;2211、换气阀;2213、主进气管;2214、副进气管;2215、选通阀;2216、曝气盘;2217、气流喷嘴;222、循环气泵;223、旋风分离室;224、排气管;225、排气泵;230、吸水件;231、导热管;232、吸水材料;240、金属集水管;241、导热腔;242、导热容器;243、辅助散热器;244、转移泵;300、集水组件;310、冷却面板;320、蒸馏水收集槽;330、排水管;400、集水池;500、序批式气浮设备;600、生物滤池过滤设备;700、生物滤池除臭设备;800、湿度检测件。

具体实施方式

30.下面结合实施例及附图对本发明作进一步的详细说明,但本发明的实施方式不仅限于此。

31.一种垃圾中转站污水处理装置,主要用于处理垃圾中转站在垃圾压缩时产生的少量高污染组分浓度的污水,结合图1和图2所示,主要包括蒸发单元100、集水单元200以及控制单元。

32.蒸发单元100用于将污水中的水分与污染组分,如油、渣等分离,主要包括蒸发罐110、设置于蒸发罐110中的蒸发板120、以及用于将蒸发罐110中的污水自蒸发罐110底部泵送到顶部并经蒸发板120流回到蒸发罐110底部的污水循环组件130。

33.集水单元200包括集水室210、用于将蒸发罐110中空气泵送到集水室210而后流回到蒸发罐110中的空气循环组件220、设置于集水室210中用于吸附气流中水蒸气的吸水件230、以及当吸水件230吸水饱和后将水从吸水件230中排出并收集的集水组件300。

34.控制单元包括用于监测自集水室210中流出空气湿度的湿度检测件800、以及用于控制各功能组件动作的控制件。

35.应当指出的是,上述描述中,“蒸发罐110底部”的定义为蒸发罐110的底壁以及靠近底壁的位置区域;“蒸发罐110顶部”的定义为蒸发罐110的顶壁以及靠近顶壁的位置区域。

36.在一实施方式中,如图1所示,蒸发板120设置为多个且呈倾斜状或竖直状设置于蒸发罐110内。污水循环组件130包括循环水管131以及设置于循环水管131上的循环水泵132,循环水管131的两端分别与蒸发罐110的底部和顶部相连通,将位于蒸发罐110底部的污水泵送到蒸发罐110顶部而后经蒸发板120流回到蒸发罐110底部,实现污水在蒸发罐110内部的循环。

37.详述的,蒸发罐110的底部设置有与外部污水进水管相连通的进水口111,蒸发罐110内设置有多个与循环水管131伸入到蒸发罐110顶部一段相连通的喷水头133。为了方便检修与清理,在蒸发罐110的侧壁上还开设有检修口并设置有检修密封门112。上述进水口111处设置有用于控制上述进水管启闭的进水阀门。

38.所述进水阀门与循环水泵132均与所述控制件控制连接,接收控制件输出的控制指令而动作。

39.如图1所示,所述集水室210的顶部倾斜设置有用于冷却空气中水蒸气的冷却面板310,吸水件230包括设置于集水室210中的多根由吸水材料232包裹的导热管231。在本实施方式中,上述集水室210设置于垃圾中转站的屋顶位置,上述冷却面板310采用透明玻璃制成,其以不小于45

°

角倾斜设置于集水室210的顶部,使得集水室210中的吸水材料232可以吸收太阳的光辐射进而实现脱水再生。优选的,上述吸水材料232可以采用硅酸干凝胶。

40.为了便于导热管231将热量传导至吸水材料232且不易被腐蚀,上述导热管231采用铜管或铜合金管制成。

41.对应的,集水组件300包括设置于导热管231内的电加热件以及设置于冷却面板310位置较低一侧的蒸馏水收集槽320及排水管330。上述电加热件配置为电热丝,上述电热丝与外部市政电源或其它发电储能装置相连接,受控于控制件的控制而动作。如图1所示,冷却面板310的较低一侧设置有蒸馏水收集槽320,用以收集冷凝后沿冷却面板310滑落的

水,收集后的水经排水管330排出。为了避免气流从排水管330溢出,上述排水管330处可设置排水开关阀,如浮球开关阀等,当蒸馏水收集槽320中的水达到设定量后自动导通排水管330,将水排出。

42.如图1所示,空气循环组件220包括循环气管221以及设置于循环气管221上的循环气泵222,循环气管221连通蒸发罐110及集水室210并构成一气流循环回路,上述循环气泵222与控制件控制连接。

43.如图1所示,上述循环气管221的进气端位于蒸发罐110的顶部位置,循环气管221的出气端设置于蒸发罐110底部位置,由此气流能够将蒸发罐110中的水蒸气带走至集水室210中。

44.在另一实施方式中,如图2所示,所述集水室210包括倾斜贯穿蒸发罐110设置的至少一根金属集水管240,上述金属集水管240由铜、铜合金或不锈钢制成。蒸发板120配置为多个且均一体设置于金属集水管240的外侧壁上,设置方式为绕集水管的轴向螺旋设置,各个蒸发板120均呈倾斜设置以使得气流能够均匀流经其表面。

45.所述蒸发板120与金属集水管240相对应,采用金属导热材料制成。

46.吸水件230包括与金属集水管240同轴设置的由吸水材料232包裹的导热管231,导热管231内设置有电加热件。上述吸水材料232及导热管231、电加热件的设置于上一实施方式相同,在此不再赘述。

47.如图2所示,污水循环组件130包括循环水管131以及设置于循环水管131上的循环水泵132,循环水管131的一端与蒸发罐110的底部相连通,另一端伸入到蒸发罐110的内部且设置有多个喷水头133。循环水泵132与控制件控制连接,接收控制件输出的控制指令而动作,如改变污水循环速率等。

48.空气循环组件220包括循环气管221以及设置于循环气管221上的循环气泵222,循环气管221的一端与蒸发罐110的顶部相连通,另一端连通金属集水管240后穿回到蒸发罐110的底部构成一气流循环回路。上述循环气泵222与控制件控制连接,接收控制件输出的控制指令而动作,如改变气流循环速率等。

49.本实施方式中,所述集水组件300包括与金属集水管240位置较低一端相连通的蒸馏水收集槽320及排水管330,与上一实施方式相同,为了避免集水室210中的气体溢出到外部环境中,上述排水管330处可设置排水开关阀,如浮球开关阀等,当蒸馏水收集槽320中的水达到设定量后自动导通排水管330,将水排出。

50.相较于上一实施方式,本实施方式中,蒸发罐110中的水蒸气进入到集水金属管中,利用吸水材料232吸收气流中的水蒸气,而后经干燥的空气重新回到蒸发罐110中,有利于蒸发罐110中的污水进一步蒸发。上述方案集水室210与蒸发罐110叠加穿设设置,不仅能够进一步减小整个装置的体积,同时当电加热件在对吸水材料232进行加热时,其产生的热量一方面让吸水材料232中的水再次蒸发,吸水材料232获得再生,另一方面热量最终经金属集水管240传导到蒸发板120上,进一步加速了蒸发罐110中污水的蒸发,同时上述过程中金属集水管240也能够利用蒸发板120散失掉自身的热量,便于集水室210中水蒸气的冷凝回收,提升整个装置的污水处理效率。

51.由于整个系统较为密闭,为了确保集水室210中的水蒸气在冷凝时金属集水管240的内侧壁温度较低,本实施方式中,如图3所示,金属集水管240的管壁设置为双层结构,其

内部形成一用于填充导热介质的导热腔241。上述导热介质可以采用水等导热流体。为了改变导热腔241的导热能力,导热腔241与一盛装有导热介质的导热容器242以及一辅助散热器243相连通。导热容器242与换热腔二者之间设置有用于将导热介质转移到导热腔241或将其从导热腔241中排出的转移泵244,上述转移泵244根据导热介质的不同可以设置为气泵或液泵,其与控制件控制连接,接收并响应于控制件的控制指令而动作。实际应用中,如图3所示,导热腔241与导热容器242之间构成一循环回路,上述转移泵244可以配置为两个如蠕动泵,当需要将导热腔241中的导热介质转移时,开启对应流向的蠕动泵即可,为了保证导热腔241中导热介质的顺利抽取,导热腔241可以设置一与外部环境相连通的电控连通阀。

52.在一实施方式中,上述导热容器242为独立设置的罐体,其内部储存有用于导热的流体,在另一实施方式中,上述导热容器242可以直接采用前述蒸馏水水槽,即利用冷凝得到的蒸馏水作为导热空腔中的导热介质。上述辅助散热器243相连通则主要用于对导热容器242中的导热介质温度加以调节,进而改变整个系统中的热量,如系统中温度过高时,则利用上述辅助散热器243将导热介质的温度降低至设定值后注入到导热空腔中,此时,导热空腔中的热量或冷量经金属集水管240的外壁传导至蒸发板120,而后传导至蒸发罐110内部。在实践中,上述辅助散热器243可以采用自然冷却散热的方式,即采用毛细管以及循环泵,使得导热容器242中的导热介质与周围环境空气进行热交换;也可以采用主动冷却散热的方式,将辅助散热器243与控制件控制连接,如设置压缩机、散热风扇等结构实现,具体参见空调降温结构,在此不再赘述。

53.基于上述技术方案,当气流正常穿过集水室210时,导热腔241中不填充导热介质,水蒸气大部分被吸水材料232吸收;当吸水材料232吸水饱和后,向导热腔241中注入导热介质,此时蒸发罐110内部污水蒸发所产生的冷量传导到金属集水管240的内侧壁上,便于集水室210中水蒸气的冷凝,同时也将集水室210中的热量传导到蒸发罐110中的蒸发板120上,利于污水的蒸发。辅助散热器243则根据需要,将整个装置多余的热量释放到外部空间中,控制整个系统的温度。

54.为了控制集水室210的工作状态,即何时展开吸水材料232中水的回收动作,所述湿度检测件800如湿度传感器等,设置于集水室210的气流流出口处。当湿度检测件800采集到的空气湿度值位于设定范围内时,控制件开启空气循环组件220,吸水件230吸收气流中的水蒸气;当湿度检测件800采集到的空气湿度值超过设定范围后,即吸水材料232吸水饱和后不再吸水,气流中的湿度增加,此时控制件关断空气循环组件220并控制集水组件300开启排水动作,利用电加热件加热上述吸水材料232将其中的水排出。

55.在本技术实施方式中,上述控制件可以采用加载有设定程序的单片机控制模块或plc控制模块实现,湿度传感器采集并输出湿度检测信号而后传输至控制件,控制件基于内置程序判定湿度检测信号所处的范围,并输出相应的控制信号。同时,上述控制件也基于内置程序输出各类控制信号控制各个功能组件,如污水循环组件130、空气循环组件220的速率、流量等参数。

56.由于垃圾渗滤液中还有油性物质,在蒸发罐110内,为了减少气流中的小水滴裹挟油、渣进入到集水室210中,提升吸水材料232的使用寿命,优选的,在循环气管221位于蒸发罐110顶部位置一端设置有旋风分离室223结构,利用旋风分离室223的离心作用使得气流

中混杂的细小污水颗粒被重新分离回到蒸发罐110中。

57.同时,为了减少小水滴的产生同时保证污水蒸发面积,蒸发板120设置为波纹板且蒸发板120的表面设置有亲水棉层121或亲水涂层。如图3所示,循环水管131伸入到蒸发罐110内的一段连接的喷水头133均位于各蒸发板120之间,在特定实施方式中,也可将上述喷水头133置于蒸发板120的上方。上述方案在将污水充分散开增大其与空气之间接触面积的同时,保证了污水接触到蒸发板120后不会反弹飞溅,由此减少蒸发罐110顶部区域水雾的产生,降低小水滴裹挟污染物进入集水室210的概率。

58.当集水室210中的吸水材料232吸水饱和时,为了阻断气流循环回路,确保吸水材料232蒸发的水蒸气不会回到蒸发罐110中,进一步优化的,循环气管221上设置有用于控制蒸发罐110与集水室210连通状态的电动阀2210,电动阀2210可以采用电动蝶阀,其与控制件控制连接。

59.由于垃圾渗滤液中污染物组分很高,为保证污水处理的效果,循环气管221上设置有与外部环境相连通的换气阀2211,换气阀2211与控制件控制连接。如图2所示,上述循环气管221伸入到蒸发罐110底部的一段设置为主进气管2213与副进气管2214,主进气管2213与副进气管2214之间设置有选通阀2215,选通阀2215与控制件控制连接。

60.主进气管2213靠近蒸发罐110底壁设置且出气口处设置有多个曝气盘2216;副进气管2214位于蒸发板120与蒸发罐110底壁之间,且连通设置有多个气流喷嘴2217。利用上述方案,可以采用主进气管2213为位于蒸发罐110底部位置的污水进行曝气处理。

61.蒸发罐110内设置有用于测定蒸发罐110罐体内部气流及污水温度的温度传感器,温度传感器与控制件信号连接,控制件接收并响应于温度传感器输出的温度检测信号,控制上述选通阀2215和/或换气阀2211的选通状态。当气流或污水温度过高时,此时不利于污水中好氧微生物的存活繁殖,此时利用选通阀2215选通副进气管2214不再曝气,或者打开换气阀2211,引入新的温度较低且含氧量较高的空气进入到蒸发罐110内,此时选通主进气管2213,为污水曝气提升含氧量的同时控制污水的温度。在特定实施方式中,可在蒸发罐110中设置氧含量检测装置并将检测信号输出至控制件,控制件根据蒸发罐110中氧浓度控制上述换气阀2211的动作。

62.基于上述技术方案,可以利用换气阀2211吸收外部环境中的空气,调整蒸发罐110中的气流温度及含氧量;当温度处于适宜区间时,控制件选通主进气管2213进而使得循环流动的空气中的氧能够进一步溶解到蒸发罐110底部的污水中,进一步对蒸发罐110中待处理的污水加以生物法处理,减少污水中油脂等污染组分的量,提升污水处理的效果。

63.由于垃圾渗滤液的污染组分含量很高,通过传统的生物处理法需要占地面积很大的污水处理设备,上述污水处理装置,针对于垃圾中转站设计,利用蒸发罐110将污水中的水分子从污水中拿出来而非传统地将污水中的污染组分拿出来,能够减小整个污水处理装置的占地面积,同时可以充分满足垃圾中转站日均污水处理需求。

64.基于上述垃圾中转站污水处理装置,本技术还提出了一种垃圾中转站污水处理系统,如图4所示,包括系统控制器、集水池400、序批式气浮设备500、生物滤池过滤设备600以及如前的垃圾中转站污水处理装置。

65.集水池400通过一管道与垃圾中转站的垃圾压缩设备底部水槽相连通,用于收集垃圾渗滤液。序批式气浮设备500与集水池400经一输水管相连通,内部设置有曝气装置,用

于对收集的垃圾渗滤液进行曝气处理。其中,输水管道上设置有与系统控制器信号连接的输水泵,集水池400内设置有液位检测装置,如浮球液位传感器,当其检测到集水池400中的污水高度达到设定值后,输出控制信号至系统控制器,系统控制器控制输水泵动作,将集水池400中的污水抽送到序批式气浮设备500中,在具体实践中,上述输水泵也可以定时或根据序批式气浮设备500中的液位高度抽取集水池400中的污水输出至序批式气浮设备500中。

66.序批式气浮设备500可采用现有技术中已有的技术实现,其主要包括曝气组件以及液位检测及进水出水组件,当设备中的液位达到设定高度后曝气,待达到设定时间后将处理后的污水输出,而后获取下一批次的污水加以处理。

67.生物滤池过滤设备600与序批式气浮设备500相连通,二者之间设置有输水控制阀,生物滤池过滤设备600内部设置有生物填料板,所述生物填料板上设置有供微生物生长附着的填料,用于对垃圾渗滤液进行生物过滤处理。生物滤池过滤在现有技术中已有公开,在此不再赘述。

68.生物滤池过滤设备600经一输出管与蒸发罐110的进水口111相连通,过滤后的污水进入到如前所述的垃圾中转站污水处理装置中进行水分的蒸发。

69.在处理过程中可能会产生大量的恶臭气体,为了避免上述气体溢出到外部环境中,垃圾中转站污水处理装置的循环气管221上外接有排气管224及排气泵225,排气泵225与系统控制器控制连接,排气管224的出气端连通设置有一生物滤池除臭设备700。经分离得到的清水可由一清水池收集,供垃圾中转站正常使用。

70.上述技术方案中,由垃圾压缩产生的少量垃圾渗滤液流到集水池400中,而后经序批式气浮设备500曝气处理,降低污水中好氧有机污染物的浓度,而后利用生物填料法将污水中的杂质等进一步过滤处理,最终含有少量颗粒物杂质的污水被注入到蒸发罐110中,利用前述污水处理装置将污水中的水分分离出来,完成污水的处理。

71.本系统中的电源可由设置于垃圾中转站顶部的太阳能电池板及其储能组件提供,以降低整个垃圾处理装置及系统的耗能。

72.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1