一种污水处理碳减排的方法与流程

1.本发明涉及污水处理资源化利用领域,具体涉及一种污水处理碳减排的方法。

背景技术:

2.传统污水中碳源污染物的去除采用的是活性污泥法,通过多种厌氧、好氧微生物的作用将有机物分解为二氧化碳、甲烷、有机酸、醇、醛等。甲烷虽然可以作为燃料,但活性污泥法产生的废气还混合了大量二氧化碳、挥发性有机物(voc)等气体,未经净化无法进行利用。根据美国环境署(u.s.environmental protection agency)的数据,同等摩尔数量的甲烷造成的温室效应是二氧化碳的28-36倍,废气如果泄漏,不仅会加剧温室效应,还会产生爆炸的安全隐患。

技术实现要素:

3.为了解决上述技术问题,本发明提供了一种污水处理碳减排的方法,该方法可以减少温室气体的排放,将污水中的有机物转化为可以在工农业广泛利用的中链羧酸。

4.本发明的技术目的是通过以下技术方案实现的:

5.一种污水处理碳减排的方法,该方法包括:将市政污水进行水解及酸化处理,然后将水解、酸化后的污水与啤酒厂废水加入膜生物反应器中混合,待污水及啤酒厂废水的混合液在膜生物反应器反应后通过萃取的方式萃取出混合液中的中链羧酸。

6.进一步地,市政污水水解、酸化前进行预处理,去除市政污水中的不溶性杂质。

7.进一步地,市政污水在水解酸化池进行水解和酸化处理,水解酸化池为升流式水解酸化池。

8.进一步地,市政污水在水解、酸化时的ph控制在5.0-9.0,温度控制在20-25℃。

9.进一步地,水解酸化池内的进水cod浓度不超过1500mg/l,水力停留时间4-5h。

10.进一步地,加入膜生物反应器中的市政污水和啤酒厂废水按照比例混合,加入膜生物反应器前持续监测水解、酸化后的市政污水中的短链羧酸的浓度及啤酒厂废水中的乙醇的浓度,水解、酸化后的市政污水和啤酒厂废水混合时满足乙酸:乙醇=4:1,单位mol。

11.进一步地,水解、酸化后的市政污水和啤酒厂废水混合时还要满足:

12.乙醇:丙酸=2.4:1,单位:mol;

13.乙醇:丁酸=1.2:1,单位:mol;

14.乙醇:戊酸=1.2:1,单位:mol。

15.进一步地,在膜生物反应器内接种有微生物,通过反刍动物瘤胃内容物进行微生物接种。

16.进一步地,膜生物反应器内的水力停留时间为4.5d,膜生物反应器内的温度为37℃。

17.进一步地,膜生物反应器内的ph控制在5.5

±

0.1。

18.相比与现有技术,本发明的有益效果在于,本发明采用市政污水和啤酒厂废水作

为底物产生中链羧酸,既可以降低利用传统活性污泥去除污水中有机物时产生的大量甲烷,实现碳减排,又可以将有机物资源化利用,生成价值更高的中链羧酸。

附图说明

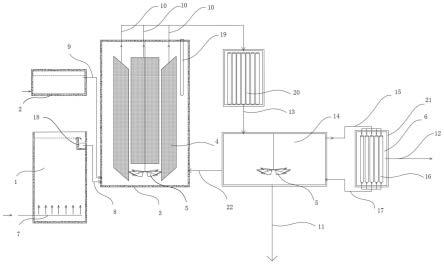

19.图1是本发明中的污水处理碳减排的方法的原理示意图。

20.图2是本发明中实施例1的污水处理碳减排的方法的平面流程示意图。

21.图3是本发明中实施例2的污水处理碳减排的方法的流程示意图。

22.图中,1、水解酸化池;2、啤酒厂废水调节池;3、膜生物反应池;4、膜组件;5、叶轮;6、萃取设备;7、布水管;8、第一出水管;9、第二出水管;10、压力出水管;11、总出水管;12、萃取出液管;13、第三出水管;14、中间调节池;15、萃取进水管;16、中空纤维膜组件;17、萃取出水管;18、集水渠;19、玻璃电极;20、超滤膜组件;21、外壁;22、第四出水管。

具体实施方式

23.下面结合具体实施方式对本发明的技术方案进行进一步描述:

24.实施例1

25.一种污水处理碳减排的方法,该方法包括以下步骤:

26.步骤1、经过预处理的污水进入水解酸化池1将大分子有机物进行水解、酸化,预处理时将污水中的大颗粒不溶性杂质(如油脂类物质、砂、石、无机垃圾等),预处理可以通过格栅、沉砂池等。经过水解后大分子有机物水解生成溶解性单体或二聚体,再经过乙酸酸化生成短链羧酸(sccas),如图1和图2所示。

27.水解酸化池优选采用升流式,ph控制在5.0-9.0,进水cod浓度低于1500mg/l,水力停留时间(hrt)4-5h,运行温度控制在室温20-25℃。

28.作为优选,水解酸化池内的污泥层采用反刍动物瘤胃内容物进行微生物接种。

29.步骤2、将啤酒厂废水和水解酸化后的污水按照比例加入膜生物反应器完全混合,水解酸化后的污水中含有大量的短链羧酸(sccas);啤酒厂废水中含有大量的乙醇和乳酸,可以作为电子供体,促使短链羧酸发生碳链延长反应生成中链羧酸。

30.在参与膜生物反应器进行反应前,应持续监测水解、酸化的污水的短链羧酸的浓度以及啤酒厂废水中的乙醇的浓度;按照比例计算水解酸化后污水和啤酒厂废水的混合比,计算混合比时按照以下比例(摩尔比)进行混合:

31.乙酸(c2):乙醇=4:1,单位:mol;

32.乙醇:丙酸(c3)=2.4:1,单位:mol;

33.乙醇:丁酸(c3)=1.2:1,单位:mol;

34.乙醇:戊酸(c5)=1.2:1,单位:mol;

35.当无法严格按照上述比例进行混合时,可近似采用乙酸(c2):乙醇=4:1(单位:mol)的比例进行水解酸化后污水和啤酒厂废水的混合。

36.市政污水在水解酸化池1进行水解、酸化后,连同啤酒厂废水调节池2内的啤酒厂废水加入膜生物反应器3内完全混合后进行反应,在膜生物反应器3内接种有微生物,微生物采用反刍动物瘤胃内容物进行微生物接种,其中对碳链延长反应其主要作用的微生物有埃氏巨球型菌属的megasphaera elsdenii、优杆菌属的eubacterium limosum和真杆菌属

的eubacterium pyruvativorans等。

37.作为优选,在膜生物反应器3内的水力停留时间为4.5d,优选温度37℃,可以采用水浴加热的方法对其进行保温。在膜生物反应器3内反应过程中,监测膜生物反应器3内的混合液的ph,通过添加碱性溶液(如naoh溶液)对其ph进行调控,保证膜生物反应器内的ph控制在5.5

±

0.1的范围内,避免碳链增长产生的中链羧酸抑制微生物的生长。

38.步骤3、采用萃取的方式对膜生物反应器3内的混合液进行萃取,萃取出混合液中的中链羧酸(mccas)。

39.作为优选,萃取采用液液萃取,先用矿物油和三正辛基氧膦配置成的疏水性溶剂对膜生物反应器中的中链羧酸进行提取,再使用四硼酸钠和硼酸对疏水性溶剂中的中链羧酸进行反提取。

40.具体地,如图2所示,在水解酸化池1的底部设有若干布水管7,通过布水管7向水解酸化池1进行布水,在水解酸化池1内设有污泥层,污泥层接种有微生物,通过反刍动物瘤胃内容物对水解酸化池内的污泥层进行微生物接种;通过布水管7以保证布水均匀性,并充分利用好污泥层;水解酸化池1和啤酒厂废水调节池2分别通过第一出水管8和第二出水管9连接到膜生物反应器33的底部;为了使得市政污水和啤酒厂废水完全混合,在膜生物反应器3内还设有叶轮5,通过叶轮5的搅拌使得两者完全混合。在膜生物反应器3内设有膜组件4,通过膜组件3对膜生物反应器内的混合液(市政污水和啤酒厂废水的混合液)进行过滤,膜组件4通过压力出水管10连接到萃取设备6,过滤后的混合液再通过萃取设备6进行萃取获取中链羧酸。萃取设备连接有萃取出液管12和总出水管11,萃取出的液体从萃取出液管流出,萃取后的混合液从总出水管流向下一工序。

41.实施例2

42.本实施例还提供了一种污水处理碳减排的方法,相比与实施例1,在膜生物反应器3和萃取设备6之间还设置了超滤膜组件20和中间调节池14,在实施例的步骤2完成后混合液经过超滤膜组件20再次过滤后进入中间调节池14,再由中间调节池14循环进入萃取设备进行萃取作业。

43.具体如图3所示,包括水解酸化池1、啤酒厂废水调节池2、膜生物反应器3、超滤膜组件20、中间调节池14、萃取设备6,水解酸化池1接入市政污水,啤酒厂废水调节池2接入啤酒厂废水,水解酸化池1的底部设有若干布水管7,水解酸化池1靠近上端设有堰式集水渠18,集水渠18通过第一出水管8连接膜生物反应器3,啤酒厂废水调节池2和膜生物反应器3之间连接有第二出水管9;水解酸化池1为封闭式池体,可以防止水解酸化过程中产生废弃物污染环境;第一出水管8和第二出水管9连接到靠近膜生物反应器3的底部;膜生物反应器3和超滤膜组件20之间连接有压力出水管10,超滤膜组件20和中间调节池14之间连接有第三出水管13。

44.萃取设备6包括萃取进水管15、萃取出水管17、萃取出液管12以及设置在萃取设备6内部的中空纤维膜组件16,中空纤维膜组件16为疏水膜,中空纤维膜组件16和萃取设备6的外壁21之间设有萃取液容置腔,中空纤维膜组件16的两端分别连接萃取进水管15和萃取出水管17,萃取液容置腔连接萃取出液管12,萃取液容置腔内设有萃取溶剂。萃取进水管15和萃取出水管17分别连接在萃取设备6和中间调节池14之间,萃取设备6、萃取进水管15、萃取出水管17和中间调节池14形成第一污水循环路径。

45.其中,膜生物反应器3包括膜组件4,膜组件4设置在膜生物反应器3内,膜组件4通过压力出水管10与超滤膜组件20连接;在膜组件4的下方,靠近膜生物反应器3内的底部设有叶轮5,通过叶轮5有助于膜生物反应器3内的混合液体完全混合。

46.具体地,膜组件4包括矩形不锈钢支架和两片孔径为20-30微米的膜组成,矩形不锈钢支架上连接压力出水管,压力出水管10连接有泵,通过泵吸的方式使得两片膜之间形成真空,进而膜组件的内外侧形成压差,有助于污水通过膜过滤后排出,微生物在压力的作用下可以在膜外侧表面形成动态膜,动态膜有助于进一步缩小网膜孔径,使得出水更加清澈。

47.通过超滤膜组件20的设置可以防止膜生物反应器3的膜组件上的动态膜周期性脱离导致出水悬浮物浓度上升,避免了由于出水悬浮物浓度上升导致的堵塞中空纤维膜组件的问题。膜组件4、超滤膜组件20、中空纤维膜组件16可以定期进行反冲洗。

48.膜生物反应器3内还设有用以监控膜生物反应器内ph的监测装置以及用以调节膜生物反应器内ph值的碱性溶液滴加设备。监测装置如玻璃电极19(ph probe),通过玻璃电极19对膜生物反应器3内的混合液进行ph监测,通过碱性溶液滴加设备加入碱性溶液(如naoh溶液)控制膜生物反应器内的ph范围,避免碳链增长产生的中链羧酸使ph过低,ph过低会抑制膜生物反应器内的微生物的生长。

49.作为优选,中间调节池14和膜生物反应器3之间还连接有第四出水管22,膜生物反应器3、超滤膜组件20、中间调节池14通过第四出水管22形成第二污水循环路径,既保证了膜生物反应器3内的水力停留时间,又有利于动态膜的形成。作为优选,在中间调节池14内设有叶轮5,中间调节池14还连接有总出水管11。

50.本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1