焦化厂加压型AS脱硫工艺脱除富液中氰化氢的方法与流程

焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法

技术领域

1.本发明涉及焦化厂煤气净化技术领域,具体涉及一种焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法。

背景技术:

2.焦炉煤气中一般含h2s(质量浓度4-10g/m3)和hcn(质量浓度1-2.5g/m3),在煤气净化过程中对工艺设备有腐蚀危害,燃烧后对环境有污染,因此需要对煤气进行脱硫脱氰净化处理。国内目前主要采用湿法脱硫脱氰技术,在湿法脱硫脱氰的加压型as脱硫工艺中,腐蚀则是一大难题,据资料介绍,当脱硫液中的氰化氢含量低时,即使在较高的温度下,铸铁材质的塔体已有足够的抗腐蚀能力。而当脱硫液中的硫化氢含量超过6g/l、氰化氢含量超过0.3-0.4g/l时,铸铁就无能为力了。特别是在压力脱酸时,蒸出酸性气体的腐蚀性更强,只有将脱硫液中的氰化氢降低到0.2g/l时,腐蚀速率才会大幅度下降。故有效去除脱硫液中氰化物、减少设备腐蚀,对降低生产运行成本有重大意义。

3.综上所述,现有技术中存在以下问题:湿法脱硫脱氰的加压型as脱硫工艺中,脱硫液中氰化氢浓度高,腐蚀设备,提高生产运行成本。

技术实现要素:

4.本发明提供一种焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法,以解决湿法脱硫脱氰的加压型as脱硫工艺中,脱硫液中氰化氢浓度高、腐蚀设备、提高生产运行成本的问题。

5.为此,本发明提出一种焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法。

6.as为采用氨硫循环洗涤工艺脱除焦炉煤气中硫化氢的方法。

7.所述焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法包括以下依次进行的工艺步骤:

8.步骤一:从洗涤脱硫塔1来的富液进入富液槽6,经过富液泵9打入陶瓷过滤器7进行过滤除油除杂;

9.步骤二:过滤后的富液分成两部分,一部分经过贫富液换热器14与贫液换热,另一部分经过脱氨水富液换热器13与脱氨水换热,换热后两部分富液混合温度约110℃,再经富液加热器8换热至125-128℃后进入脱氰塔2;

10.步骤三:在脱氰塔2运行过程中,保持塔内富液高温状态和高压状态,控制塔顶温度和塔压,保证富液在脱氰塔内停留时间;

11.步骤四:脱氰后的富液送至脱酸塔3进行脱酸;

12.步骤五:由脱酸塔3进行脱除富液中的酸性气体得到贫液,经脱酸塔3塔底采出的贫液经过贫液泵10后分为两部分,一部分送至挥发氨塔4作为热源回收,另一部分送至贫富液换热器14和富液换热;换热后的贫液再分为两部分,一部分送至贫液一段冷却器16,另一部分送至固定氨塔进料换热器15作为固定氨塔5的进料;经过贫液一段冷却器16后的贫液

再分为两部分,一部分送至贫液二段冷却器18,另一部分经回流贫液冷却器17冷却后作为冷料送入脱酸塔3上部精馏。

13.进一步地,所述焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法,所述步骤三中塔顶温度控制125-128℃。

14.进一步地,所述焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法,所述步骤三中塔压控制0.35-0.4mpa。

15.进一步地,所述焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法,所述步骤三中富液在脱氰塔内停留时间大于1.2小时。

16.进一步地,所述焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法,还包括步骤六:塔顶采出的酸气进入气液分离器,经压力调节后进入氨分解克劳斯炉采用部分氧化法,其中三分之一的气体进入克劳斯炉上部的燃烧器,h2s与氧气燃烧生成so2,其余三分之二直接进入克劳斯炉,其中的h2s与燃烧生成的so2进行克劳斯反应,生成元素硫。

17.进一步地,所述焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法,步骤e还包括:酸气至氨分解和硫回收制取硫磺。

18.本发明通过对富液高温加压脱氰处理,富液含氰化物可降至10mg/l,大大降低脱硫液以及压力脱酸所蒸出酸性气体对设备管道腐蚀,克服了湿法脱硫脱氰的加压型as脱硫工艺中的技术缺陷,有效去除脱硫液中氰化物,节约后续设备选型及维修保养成本。

附图说明

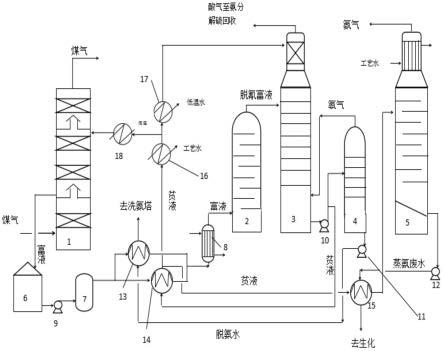

19.图1为本发明的示意图;

20.其中,1、脱硫塔;2、脱氰塔;3、脱酸塔;4、挥发氨塔;5、固定氨塔;6、富液槽;7、陶瓷过滤器;8、富液加热器;9、富液泵;10、贫液泵;11、脱氨水泵;12、蒸氨废水泵;13、脱氨水富液换热器;14、贫富液换热器;15、固定氨塔进料换热器;16、贫液一段冷却器;17、回流贫液冷却器;18、贫液二段冷却器

具体实施方式

21.为了对本发明的技术特征、目的和效果有更加清楚的理解,现将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

22.实施例1:

23.步骤一:从洗涤脱硫塔1来的富液进入富液槽6,经过富液泵9打入陶瓷过滤器7进行过滤除油除杂。

24.富液为洗涤工序吸收硫化氢等酸性气体的氨水溶液。贫液为脱酸工序将富液中硫化氢等酸性气体解析后的氨水溶液;氨分解和硫回收制取硫磺是在一种复合炉中的反应。

25.步骤二:过滤后的富液分成两部分,一部分经过贫富液换热器14与贫液换热,另一部分经过脱氨水富液换热器13与脱氨水换热,换热后两部分富液混合温度约110℃,再经富液加热器8换热至125-128℃后进入脱氰塔2。

26.步骤三:在脱氰塔2运行过程中,保持塔内富液高温状态,塔顶温度控制125-128℃。

27.步骤四:在脱氰塔2运行过程中,保持塔内富液高压状态,塔压控制0.35-0.4mpa;

28.步骤五:富液在脱氰塔停留时间大于1.2小时。

29.步骤六:脱氰后的富液送至脱酸塔3进行脱酸产生酸气,贫液一部分送至挥发氨塔4作为热源回收,另部分经系列热交换及冷却后送至作为固定氨塔5的进料、脱硫贫液去洗涤硫化氢及回流贫液至脱酸塔上部精馏,酸气至氨分解和硫回收制取硫磺,所述酸气来自于富液。

30.实施例2:

31.如图1所示,本发明实施例提供一种焦化厂加压型as脱硫工艺脱除富液中氰化氢的方法,具体步骤为:

32.步骤一:从洗涤脱硫塔1来的富液进入富液槽6,经过富液泵9打入陶瓷过滤器7。

33.步骤二:过滤除油后的富液分成两部分,一部分经过贫富液换热器14与贫液换热,另一部分经过脱氨水富液换热器13与脱氨水换热,换热后两部分富液混合温度约110℃。

34.步骤三:然后经过富液加热器8换热至125-128℃后进入脱氰塔2进行氰化物的分解。

35.脱氰塔底部设盘管加热器,在脱氰塔内,氰化氢在高压约0.35mpa下分解,其原理如下:

36.hcn+2h2o

→

nh4cooh;

37.步骤四:经过脱氰后的富液从脱氰塔2塔顶满流进入脱酸塔3的中上部。

38.步骤五:由脱酸塔3进行脱除富液中的酸性气体,所得脱酸贫液经过贫液泵10后分为两部分,一部分送至挥发氨塔4作为热源回收。

39.步骤六:另一部分送至贫富液换热器14和富液换热;换热后的贫液再分为两部分,一部分送至贫液一段冷却器16,另一部分送至固定氨塔进料换热器15作为固定氨塔5的进料;经过贫液一段冷却器16后的贫液再分为两部分,一部分送至贫液二段冷却器18,另一部分经回流贫液冷却器17冷却后作为冷料送入脱酸塔3上部精馏产生酸气。

40.图1中,相关装置的作用为:

41.固定氨塔5:换热后一部分贫液经过固定氨塔进料换热器15进入固定氨塔;脱氨水泵11:将挥发氨塔底部脱氨水送至洗涤工序洗氨塔,使系统形成液相循环;蒸氨废水泵12:系统内多余的贫液进入固定氨塔5后,蒸氨废水泵将固定氨塔5多余液体,即蒸氨废水送至生化系统;固定氨塔进料换热器15:将即将进入固定氨塔5的贫液升温,同时将去向生化的蒸氨废水降温;贫液一段冷却器16:使用32℃左右的循环水将贫液降温;贫液二段冷却器18:使用18℃左右的低温水将贫液再次降温;回流贫液冷却器17:使用18℃左右的低温水将贫液降温后送至脱酸塔。

42.优选地,所述步骤六还包括酸气至氨分解和硫回收制取硫磺。

43.步骤七:塔顶采出的酸气进入气液分离器,经压力调节后进入氨分解克劳斯炉采用部分氧化法,其中三分之一的气体进入克劳斯炉上部的燃烧器,h2s与氧气燃烧生成so2;其余三分之二直接进入克劳斯炉,其中的h2s与燃烧生成的so2进行克劳斯反应,生成元素硫。

44.本发明通过对富液高温加压脱氰处理,富液含氰化物可降至10mg/l,大大降低脱硫液以及压力脱酸所蒸出酸性气体对设备管道腐蚀,克服了湿法脱硫脱氰的加压型as脱硫工艺中的技术缺陷,有效去除脱硫液中的氰化物,节约后续设备选型及维修保养成本。

45.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。为本发明的各组成部分在不冲突的条件下可以相互组合,任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化和修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1