一种PPESK材料生产废水的综合提纯回收工艺的制作方法

一种ppesk材料生产废水的综合提纯回收工艺

技术领域

1.本技术涉及生产废水提纯技术领域,尤其是涉及一种ppesk材料生产废水的综合提纯回收工艺。

背景技术:

2.ppesk是一种用于制作轴瓦的树脂基碳纤维增强复合材料,ppesk材料加工性能好,承载能力和支撑能力较强。应用于航空发动机高速止推轴承,具有超耐磨、自润滑和寿命长等优点。

3.相关技术中,生产ppesk材料后产生生产废水,生产废水中包含环丁砜和氯化钾等物质,通常情况下生产废水直接排出ppesk材料生产系统。但生产废水中的有再次回收利用价值的物质也随之排出,造成资源浪费。

技术实现要素:

4.为了改善上述问题,本技术提供一种ppesk材料生产废水的综合提纯回收工艺。

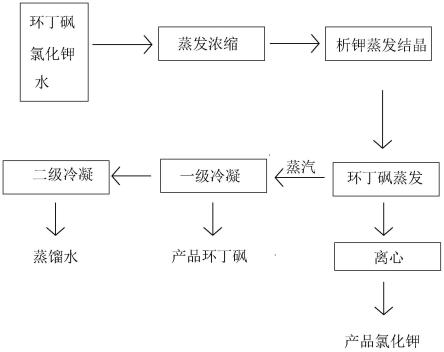

5.本技术提供的一种ppesk材料生产废水的综合提纯回收工艺采用如下的技术方案:一种ppesk材料生产废水的综合提纯回收工艺,其特征在于,依次包括如下步骤:s1浓缩饱和:将废水物料加入蒸发浓缩装置进行浓缩,使蒸发至氯化钾饱和,得到饱和废水;s2析钾蒸发:饱和废水输送至析钾蒸发结晶系统,蒸发结晶出氯化钾以及析晶液;s3环丁砜蒸发:析晶液输送至环丁砜蒸发系统,形成固液混合悬浮液和蒸汽;s31离心:固液混合悬浮液输送至离心机,离心,保留下层沉淀,得到氯化钾固体;s4一级冷凝:蒸汽进入一级冷凝器中,控制冷凝温度为180-190℃,冷凝分离得到环丁砜以及冷凝蒸汽;s5二级冷凝:冷凝蒸汽运送至二级冷凝器中,控制冷凝温度为45-55℃,冷凝形成冷凝水。

6.通过采用上述技术方案,将废水物料经过蒸发浓缩后进入析钾蒸发结晶系统,结晶出氯化钾,而后废水物料进入环丁砜蒸发系统,此时,废水物料已经形成固液混合的悬浮液,悬浮液进入离心机将氯化钾固体分离出来,而后蒸汽进入一级冷凝器中,实现环丁砜的分离,最后剩余蒸汽再进入到二级冷凝器中形成冷凝水,将生产废水中有利用价值的物质进行提纯回收,实现资源的再次利用,减少浪费。

7.优选的,所述步骤s1中的蒸发浓缩装置包括蒸发室和收集罐,所述蒸发室与收集罐连通,所述收集罐上连接有进料管,所述进料管上连接有第一循环泵,所述进料管上开设有进料口,所述进料口用于物料投入,所述第一循环泵上连接有上料管,所述上料管远离第一循环泵的一端与蒸发室连通,所述蒸发室的上方连接有排汽管。

8.通过采用上述技术方案,废水物料通过进料口进入到进料管中,在第一循环泵的

作用下,废水物料经过上料管进入到蒸发室内,进行加热蒸发,蒸发结晶后的晶体进入收集罐沉淀,剩余溶液继续参与蒸发循环,剩余的蒸汽则通过蒸发室上的排汽管排出。

9.优选的,还包括第一冷凝器,所述进料管与第一冷凝器连通,所述第一冷凝器与上料管远离蒸发室的一端连通。

10.通过采用上述技术方案,废水物料进入第一冷凝器中,第一冷凝器中的加热蒸汽对废水物料进行预加热,废水物料经过第一冷凝器后,温度逐步升高,而后通过上料管进入到蒸发室时,可以使废水物料快速升温,提高蒸发结晶的效率,同时提高废水物料中的氯化钾的提取纯度,提高提取出的物质的有效利用。

11.优选的,所述第一冷凝器内设有螺旋隔板,所述第一冷凝器包括物料冷凝管,所述螺旋隔板套设于物料冷凝管上且螺旋隔板的一侧表面与第一冷凝器的内壁贴合。

12.通过采用上述技术方案,螺旋隔板与第一冷凝器的内壁相互配合之下,将第一冷凝器内分隔成螺旋下降的空间,进入第一冷凝器内的加热蒸汽在螺旋隔板的作用下,可以沿螺旋隔板的设置路径均匀向下移动,在移动过程中可以与物料冷凝管内各个位置的废水物料充分接触,提高废水物料预加热时的受热均匀程度,进一步提高废水物料中物质提纯效率。

13.优选的,还包括第二冷凝器,所述第二冷凝器与排汽管连接,所述第一冷凝器上设有第一冷凝出管,所述第二冷凝器与第一冷凝出管远离第一冷凝器的一端连通。

14.通过采用上述技术方案,第一冷凝器中的加热蒸汽对物料冷凝管内的废水物料进行预加热,加热蒸汽经过放热后液化成冷凝水,冷凝水排出第一冷凝器后进入第一冷凝出管,而后进入到第二冷凝器中,第一蒸汽进管将蒸发室内排出的加热蒸汽引导至第二冷凝器中,通过热量的交换,使冷凝水温度升高或部分汽化成为蒸汽,提高热量的有效利用。

15.优选的,所述第二冷凝器上设有第二冷凝出管,所述第二冷凝出管远离第二冷凝器的一端与第一冷凝器连通。

16.通过采用上述技术方案,温度升高后的汽液混合物通过第二冷凝出管回流进入第一冷凝器中,利用自身热量进放热,对物料冷凝管内的废水物料进行加热,进一步提高第一冷凝器内的废水物料预加热的受热均匀程度,提高热量的有效利用,降低能耗。

17.优选的,所述螺旋隔板内开设有螺旋空腔,所述第二冷凝出管与螺旋空腔连通。

18.通过采用上述技术方案,从第二冷凝器中排出的的汽液混合物,进入到螺旋隔板内的螺旋空腔中,从第一物料冷凝管的下方沿螺旋空腔的开设路径,向上移动,与第一冷凝器中的加热蒸汽相互配合,对物料冷凝管内的废水物料进行预加热,使进入到第一冷凝器中的废水物料预加热更加充分,提高废水物料进入到蒸发室时的温度,便于废水物料在蒸发室内快速实现蒸发浓缩,提高提纯分离操作的效率,同时提高废水物料中物质的提取纯度,实现资源的再次回收利用。

19.优选的,还包括第二循环泵,所述第二循环泵与第二冷凝出管连通,所述第二循环泵上连接有回流管,所述回流管远离第二循环泵的一端与螺旋空腔连通。

20.通过采用上述技术方案,从第二冷凝器内排出的汽液混合物,通过第二冷凝出管进入螺旋空腔内,在螺旋空腔内蒸汽可沿螺旋空腔逐渐上升后排出第一冷凝器,但在这个过程中,经过吸热的冷凝水无法自行沿螺旋空腔路径移动,通过第二循环泵的设置,可以使汽液混合物同步沿螺旋空腔路径移动,使物料冷凝管内的废水物料与汽液混合物充分接

触,提高废水物料的预加热程度。

21.优选的,所述第一冷凝器中设有中心物料管,所述中心物料管与物料冷凝管连通,所述中心物料管外同轴设有中心加热管,所述中心加热管与螺旋隔板固定连接。

22.通过采用上述技术方案,中心物料管与物料冷凝管连通,废水物料通过进料管进入中心物料管和物料冷凝管中,加热蒸汽进入第一冷凝器后,同时沿螺旋隔板的路径和中心加热管均匀向下移动,使位于第一冷凝器中心区域的物料冷凝管和中心物料管均可以实现均匀受热,进一步实现废水物料的提纯回收效率,同时中心物料管的设置也便于螺旋隔板的安装。

23.综上所述,本技术包括以下至少一种有益技术效果:1.通过螺旋隔板的设置,螺旋隔板与第一冷凝器的内壁相互配合之下,将第一冷凝器内分隔成螺旋下降的空间,进入第一冷凝器内的加热蒸汽在螺旋隔板的作用下,可以沿螺旋隔板的设置路径均匀向下移动,在移动过程中可以与物料冷凝管内各个位置的废水物料充分接触,提高废水物料预加热时的受热均匀程度,进一步提高废水物料中物质提纯效率;2.通过螺旋空腔的设置,从第二冷凝器中排出的的汽液混合物,进入到螺旋隔板内的螺旋空腔中,从第一物料冷凝管的下方沿螺旋空腔的开设路径,向上移动,与第一冷凝器中的加热蒸汽相互配合,对物料冷凝管内的废水物料进行预加热,使进入到第一冷凝器中的废水物料预加热更加充分,提高废水物料进入到蒸发室时的温度,便于废水物料在蒸发室内快速实现蒸发浓缩,提高提纯分离操作的效率,同时提高废水物料中物质的提取纯度,实现资源的再次回收利用。

附图说明

24.图1是本技术实施例中ppesk材料生产废水的综合提纯回收工艺流程步骤图。

25.图2是本技术实施例中用于体现降膜mvr蒸发浓缩装置和预加热组件的整体结构示意图。

26.图3是本技术实施例中用于体现第一冷凝器内部结构示意图。

27.图4是本技术实施例中用于体现蒸发室和收集罐位置关系、连接关系示意图。

28.图5室本技术实施例中用于体现第一冷凝器和第二冷凝器之间连接关系结构示意图。

29.附图标记说明:1、降膜mvr蒸发浓缩装置;11、蒸发室;111、物料引导管;112、排汽管;12、收集罐;13、第一循环泵;14、第一进料管;141、进料口;15、第二进料管;2、预加热循环组件;21、第一冷凝器;211、物料冷凝管;2111、中心物料管;212、中心加热管;213、第一蒸汽进管;214、第一冷凝出管;215、第一空腔;216、加热空腔;217、第二空腔;218、第一密封板;219、第二密封板;22、第二冷凝器;221、第二蒸汽进管;222、第二冷凝出管;223、第二循环泵;224、回流管;3、上料管;4、排出管;5、内循环泵;6、螺旋隔板;61、螺旋空腔。

具体实施方式

30.以下结合附图1-5对本技术作进一步详细说明。

31.本技术实施例公开一种ppesk材料生产废水的综合提纯回收工艺,如图1所示,将

废水物料加入蒸发浓缩装置进行浓缩,控制温度为95-105℃,使蒸发至氯化钾饱和,得到饱和废水;饱和废水输送至析钾蒸发结晶系统,蒸汽加热,控制温度105-115℃,蒸发结晶出氯化钾以及析晶液;析晶液输送至环丁砜蒸发系统,导热油加热,控制温度185-195℃,形成固液混合悬浮液和蒸汽;固液混合悬浮液输送至离心机,离心,保留下层沉淀,得到氯化钾固体;蒸汽进入一级冷凝器中,控制冷凝温度为180-190℃,冷凝分离得到环丁砜以及冷凝蒸汽;冷凝蒸汽运送至二级冷凝器中,控制冷凝温度为45-55℃,冷凝形成冷凝水。

32.如图2所示,蒸发浓缩装置包括降膜mvr蒸发浓缩装置1和预加热循环组件2,废水物料首先通过预加热循环组件2进行预加热,再进入到降膜mvr蒸发浓缩装置1中,进行蒸发结晶,通过预加热循环组件2多次对废水物料进行加热,提高结晶效率。

33.如图2和3所示,预加热循环组件2包括第一冷凝器21,第一冷凝器21内设有第一密封板218、第二密封板219和多个物料冷凝管211,第一密封板218和第二密封板219均与第一冷凝器21的内壁固定连接,将第一冷凝器21内部分为第一空腔215、加热空腔216和第二空腔217。物料冷凝管211的一端穿过第一密封板218与第一空腔215连通,物料冷凝管211的另一端穿过第二密封板219与第二空腔217连通,物料冷凝管211的侧壁与第一密封板218与第二密封板219均固定连接。第一冷凝器21上连接有第一蒸汽进管213和第一冷凝出管214,第一蒸汽进管213和第一冷凝出管214均与加热空腔216连通。

34.如图3所示,第一冷凝器21内设有螺旋隔板6、中心物料管2111和中心加热管212,螺旋隔板6位于加热空腔216内且侧壁与第一冷凝器21的内壁固定连接,中心加热管212的端部与螺旋隔板6固定连接,中心物料管2111同轴设于中心加热管212内,且中心物料管2111与第一空腔215和第二空腔217均连通。加热蒸汽通过第一蒸汽进管213进入到加热空腔216内后,同时沿中心加热管212和螺旋隔板6的设置路径螺旋式缓慢下降并放热,经过放热后的加热蒸汽变成冷凝水,通过第一冷凝出管214排出第一冷凝器21。

35.如图2、3和4所示,降膜mvr蒸发浓缩装置1包括第一循环泵13、蒸发室11和收集罐12,蒸发室11设于收集罐12的上方且二者固定连接。蒸发室11包括物料引导管111,物料引导管111伸入收集罐12内。收集罐12上固定连接有第一进料管14,第一进料管14上开设有进料口141,废水物料首先通过进料口141进入第一进料管14内,再进行接下来的蒸发浓缩、结晶过程。第一进料管14远离收集罐12的一端与第一循环泵13固定连接,第一循环泵13上还固定连接有第二进料管15,第二进料管15远离第一循环泵13连接于第一冷凝器21,且与第一空腔215连通。第一冷凝器21上还固定连接有上料管3,上料管3的一端与第二空腔217连通,另一端与蒸发室11连通。

36.废水物料通过进料口141,进入到第一进料管14内,在第一循环泵13的作用下,废水物料进入到第一冷凝器21的第一空腔215内,而后分散至多个物料冷凝管211中,此时,加热蒸汽沿螺旋式下降的路径对物料冷凝管211内的废水物料进行加热,预加热完成后的废水物料经过物料冷凝管211进入到第一冷凝器21的第二空腔217内汇集。再通过上料管3进入到蒸发室11内,在蒸发室11的高温加热下,废水物料内的物质开始结晶析出。溶液混合着析出的晶体通过物料引导管111进入收集罐12内,析出的晶体沉积于收集罐12的管底,溶液部分进入第一进料管14,继续循环参与蒸发浓缩、结晶的提纯步骤。

37.如图3和5所示,蒸发室11上还设有排汽管112,螺旋隔板6内开设有螺旋空腔61。预加热循环组件2还包括第二冷凝器22和第二循环泵223,第一冷凝出管214上还设有内循环

泵5,内循环泵5远离第一冷凝出管214的一端与第二冷凝器22连通。第二冷凝器22上还设有第二蒸汽进管221和第二冷凝出管222,第二蒸汽进管221与排汽管112连通,第二冷凝出管222与第二循环泵223固定连接,第二循环泵223上还设有回流管224,回流管224通过与第一冷凝器21内的螺旋空腔61连通,螺旋空腔61的另一端连接有排出管4。

38.第一冷凝器21内排出的冷凝水通过第一冷凝出管214进入到第二泠凝器中,蒸发室11内的温度较高的蒸汽通过排汽管112排出蒸发室11后,通过第二蒸汽进管221进入到第二冷凝器22内与进入到第二冷凝器22内的冷凝水进行热量交换,而后形成汽液混合物。汽液混合物通过第二冷凝出管222排出,在第二循环泵223的作用下,经过回流管224回流至螺旋空腔61内。汽液混合物在螺旋空腔61内沿开设路径,螺旋式上升移动,与加热空腔216内的蒸汽相互配合,对物料冷凝管211内的废水物料持续均匀的进行加热,多余的混合物通过出口排出。

39.本技术实施例一种ppesk材料生产废水的综合提纯回收工艺的实施原理为:废水物料通过进料口141进入到第一进料管14中,在第一循环泵13的作用下,废水物料进入到第一冷凝器21的第一空腔215内,而后分散进入多个物料冷凝管211中。在这个过程中,对废水物料进行预加热的加热蒸汽通过第一蒸汽进管213进入到第一冷凝器21的加热空腔216内,由于螺旋隔板6的设置,加热蒸汽沿螺旋式的路径缓慢下降并进行放热,物料冷凝管211内的废水物料吸收热量实现预加热。废水物料在第二空腔217内汇合,汇合后经过上料管3进入到蒸发室11内进行蒸发浓缩。有晶体析出后,废水物料的混合液通过物料引导管111进入收集罐12内,晶体沉积于收集罐12底部,其余物料继续进入第一进料管14参与蒸发浓缩、结晶的循环。第一冷凝器21中的加热蒸汽放热后形成冷凝水,冷凝水通过第一冷凝出管214和第二物料进管进入到第二冷凝器22中,蒸发室11内温度较高的蒸汽通过排汽管112和第二蒸汽进管221进入到第二冷凝器22内与冷凝水再次进行热量交换,而后形成汽液混合物。气液混合物通过第二冷凝出管222、第二循环泵223和回流224,回流至螺旋空腔61内,在螺旋空腔61内沿螺旋路径做缓慢上升移动。汽液混合物与加热蒸汽相配合,在第一冷凝管内对废水物料进行充分的预加热,提高废水物料中的物质的提取纯度,减少资源浪费。同时使蒸汽资源尽可能的得到有效利用,进一步减少资源浪费。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1