河湖清淤底泥的二氧化碳矿化养护方法与流程

1.本发明涉及淤泥的矿化养护技术领域,具体地指一种河湖清淤底泥的二氧化碳矿化养护方法。

背景技术:

2.在港口建设、航道疏通、城市湖泊治理等工程中每年都产出大量河湖清淤底泥。庞大数量的河湖清淤底泥若采用传统的填埋方式处理、或海洋倾倒方式处理,容易造成了大量的土地占用和海洋污染。河湖清淤底泥由于含水率高、压缩性大、强度低、渗透性大等特点,造成其处理困难,难以直接运用于工程。

3.目前国内外对河湖清淤底泥的应用方式主要采用水泥、石灰等胶凝材料进行固化,形成稳定且具有强度的土壤,在一定程度上缓和了淤泥的废弃问题,但存在如下问题:第一,水泥、石灰的大批量消耗存在资源浪费、成本过高、温室效应问题;第二,固化后的淤泥碱性过高导致工程应用价值小,环境保护效果差。

技术实现要素:

4.针对现有技术的不足之处,本发明提出一种河湖清淤底泥的二氧化碳矿化养护方法,不仅可以有效地中和淤泥的ph,快速提升淤泥的早期强度和硬度,进一步增强淤泥结构的致密性,使固化淤泥具有广泛应用前景;又可以消耗二氧化碳,减少温室效应,达到碳中和的目的。

5.为达到上述目的,本发明所设计的一种河湖清淤底泥的二氧化碳矿化养护方法,其特别之处在于,包括如下步骤:

6.步骤1),将大量固废材料、少量凝胶材料进行干搅,充分混合形成固化剂备用;

7.步骤2),将固化剂、河湖清淤底泥在搅拌机中搅拌,加入拌和用水,得到固化淤泥,含水率>60%的固化淤泥进入步骤3)~步骤6),含水率≤60%的固化淤泥进入步骤7)~步骤8);

8.步骤3),将附着吸水树脂的透水模板布紧密贴合于第一模具模板壁外侧,所述第一模具底部模板壁、以及四周模板壁上开设有第一通孔,所述第一通孔贯穿至第一模具内部,从而使第一模具内部形成多孔结构;

9.步骤4),向第一模具内部倒入含水率>60%的固化淤泥,利用第一模具模板壁外侧的透水模板布吸收固化淤泥表层富余的水分,降低固化淤泥的含水率;

10.步骤5),然后将多个装载含水率>60%的固化淤泥的第一模具从底至上依次间隔安装在支架内,且相邻第一模具之间设置有间隙通道;

11.步骤6),将装载多个第一模具的支架放置在密闭养护空间内,向密闭养护空间内通入工业废弃的二氧化碳气体,二氧化碳气体通过间隙通道进入第一模具模板壁外侧透水模板布,然后通过第一通孔继续进入固化淤泥内部的多孔结构,多孔结构四周的钢渣吸收二氧化碳气体发生碳酸化反应,生成稳定的碳酸钙、碳酸镁,将大量固化淤泥在短时间内快

速矿化,缩短固化淤泥的矿化养护时间,降低固化淤泥的强碱性,以低碱性中和调节土壤ph值;

12.步骤7),将含水率≤60%的固化淤泥倒入第二模具,所述第二模具底部模板壁上开设有第二通孔,然后通过压力机对第二模具内的固化淤泥进行压实,所述压力机压头设置有与第二通孔一一对应的压力杆,从而使挤压后的固化淤泥形成多孔淤泥砌块;

13.步骤8),将装有多孔淤泥砌块的第二模具运送至密闭养护空间内,通入工业废弃的二氧化碳气体,二氧化碳气体通过第二通孔进入多孔淤泥砌块内部的多孔结构,多孔结构四周的钢渣吸收二氧化碳气体发生碳酸化反应,生成稳定的碳酸钙、碳酸镁,提高固化淤泥内部的结构强度和致密性。

14.进一步地,步骤1)中,所述固废材料包括钢渣、矿渣、粉煤灰;所述凝胶材料包括水泥、石灰石粉、膨润土。

15.更进一步地,步骤1)中,所述固化剂组成为65%~75%钢渣粉、5%~15%矿渣粉、5%~15%粉煤灰、5%~10%水泥、2%~5%石灰石粉、2%~5%膨润土、0.1%~1%絮凝剂。

16.更进一步地,步骤1)中,所述钢渣粉平均粒径10~20μm,其中sio2含量为5~10%,cao含量为50~70%,mgo含量为5~10%;

17.所述矿渣粉活性指数为s95以上,平均粒径为1~100μm,比表面积大于400m2/kg;

18.所述粉煤灰国标等级为ⅱ级以上,平均粒径为1~100μm,比表面积大于300m2/kg;

19.所述水泥为强度大于或等于42.5级的硅酸盐水泥;

20.所述石灰石粉平均粒径不大于80nm,其中caco3含量大于95%;

21.所述膨润土平均粒径大于38μm,其中蒙脱石成分大于83%;

22.所述絮凝剂由聚丙烯酰胺、丙烯酸钙、聚丙烯酸钠中的一种或几种组成,粒径为50μm~200μm。

23.进一步地,步骤3)中,所述第一模具内部开孔率为70%~80%。

24.更进一步地,步骤3)中,所述第一通孔为10mm~20mm大小的方型孔。

25.进一步地,步骤7)中,所述第二模具底部模板壁的开孔率为40%~50%。

26.更进一步地,步骤7)中,所述第二通孔布局方式为四边角处为10mm~12mm大小的圆型孔,中间位置处为15mm~20mm大小的圆型孔,其余位置处为10mm~15mm大小的方形孔。

27.进一步地,步骤6)和步骤8)中,所述二氧化碳气体的浓度大于30%。

28.本发明的优点在于:

29.1.本发明首先通过在淤泥中掺入固废和凝胶材料,将淤泥制备成不同含水率的固化淤泥,并根据固化淤泥含水率的高低,对固化淤泥分别采用两种不同的矿化养护工艺,制备出具有不同用途的矿化产物;

30.2.针对含水率>60%的固化淤泥,鉴于其流动状态特性,本发明将含水率>60%的固化淤泥装入开孔率为70%~80%第一模具内,通过第一模具外侧设有的透水模板布吸收固化淤泥表层富余的水分,降低固化淤泥的含水率;同时,将多个装载含水率>60%的固化淤泥的第一模具从底至上依次间隔安装在支架内,在一定的密闭养护空间内增大固化淤泥的矿化养护量,通过相邻第一模具之间的间隙通道流入二氧化碳气体进入第一模具内的固化淤泥的内部多孔结构,一方面将大量固化淤泥在短时间内快速矿化,缩短固化淤泥的

矿化养护时间,另一方面还可以作为土壤改良剂,降低固化淤泥的强碱性,以低碱性中和调节土壤ph值,从而使矿化养护后的固化淤泥能够用于园林种植、农田作物种植;

31.3.针对含水率≤60%的固化淤泥,鉴于其塑性状态特性,本发明将含水率≤60%的固化淤泥装入底部模板壁的开孔率为40%~50%的第二模具内,并通过压力机对第二模具内的固化淤泥进行压实,使挤压后的固化淤泥形成多孔淤泥砌块;通过向多孔淤泥砌块内部的多孔结构流入二氧化碳气体,促使多孔结构四周的钢渣吸收二氧化碳气体发生碳酸化反应,生成稳定的碳酸钙、碳酸镁,提高固化淤泥内部的结构强度和致密性,从而使矿化养护后的多孔淤泥砌块能够替代普通多孔砖、烧结黏土砖,用于各类非承重、框架填充等的建筑墙体结构中;

32.本发明河湖清淤底泥的二氧化碳矿化养护方法不仅可以有效地中和淤泥的ph,快速提升淤泥的早期强度和硬度,进一步增强淤泥结构的致密性,拓宽固化淤泥的工程应用范围;又可以消耗二氧化碳,减少温室效应,达到碳中和的目的,是一种碳捕获、利用和封存的有效方式,具有良好的经济和环保效益。

附图说明

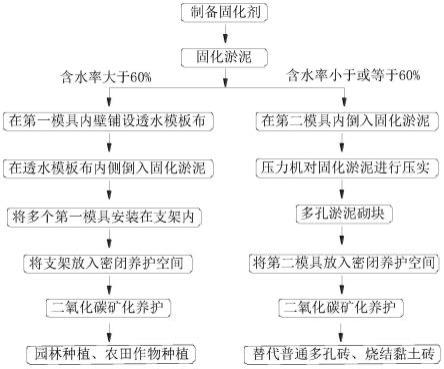

33.图1为本发明河湖清淤底泥的二氧化碳矿化养护方法的流程图;

34.图2为本发明河湖清淤底泥的二氧化碳矿化养护方法中的第一模具安装在支架内的正面剖视结构示意图;

35.图3为本发明河湖清淤底泥的二氧化碳矿化养护方法中的第二模具的底部模板壁的俯视结构示意图;

36.图4为本发明河湖清淤底泥的二氧化碳矿化养护方法中的多孔淤泥砌块的生产装置示意图;

37.图中:第一模具1、支架2、第二模具3、压力机4、透水模板布5、密闭养护空间6、固化淤泥漏斗7、运输传送带8;

38.第一模具1包括:第一通孔1-1;

39.支架2包括:间隙通道2-1;

40.第二模具3包括:第二通孔3-1;

41.压力机4包括:压力杆4-1。

具体实施方式

42.以下结合附图和具体实施例对本发明作进一步的详细描述。

43.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

44.本河湖清淤底泥的二氧化碳矿化养护方法,如图1所示,包括如下步骤:

45.步骤1),将大量固废材料、少量凝胶材料进行干搅,充分混合形成固化剂备用。具体地,所述固废材料包括钢渣、矿渣、粉煤灰;所述凝胶材料包括水泥、石灰石粉、膨润土。

46.优选地,所述固化剂组成为65%~75%钢渣粉、5%~15%矿渣粉、5%~15%粉煤

灰、5%~10%水泥、2%~5%石灰石粉、2%~5%膨润土、0.1%~1%絮凝剂。其中,所述钢渣粉平均粒径10~20μm,其中sio2含量为5~10%,cao含量为50~70%,mgo含量为5~10%;

47.所述矿渣粉活性指数为s95以上,平均粒径为1~100μm,比表面积大于400m2/kg;

48.所述粉煤灰国标等级为ⅱ级以上,平均粒径为1~100μm,比表面积大于300m2/kg;

49.所述水泥为强度大于或等于42.5级的硅酸盐水泥;

50.所述石灰石粉平均粒径不大于80nm,其中caco3含量大于95%;

51.所述膨润土平均粒径大于38μm,其中蒙脱石成分大于83%;

52.所述絮凝剂由聚丙烯酰胺、丙烯酸钙、聚丙烯酸钠中的一种或几种组成,粒径为50μm~200μm。

53.步骤2),将固化剂、河湖清淤底泥在搅拌机中搅拌,加入拌和用水,得到固化淤泥,含水率>60%的固化淤泥进入步骤3)~步骤6),含水率≤60%的固化淤泥进入步骤7)~步骤8)。

54.本发明首先通过在淤泥中掺入钢渣和凝胶材料,将淤泥制备成不同含水率的固化淤泥,并根据固化淤泥含水率的高低,对固化淤泥分别采用两种不同的矿化养护工艺,制备出具有不同用途的矿化产物。

55.步骤3),步骤3),将附着吸水树脂的透水模板布5紧密贴合于第一模具1模板壁外侧,所述第一模具1底部模板壁、以及四周模板壁上开设有第一通孔1-1,所述第一通孔1-1贯穿至第一模具1内部,从而使第一模具1内部形成多孔结构。

56.具体地,所述第一模具1内部开孔率为70%~80%,所述第一通孔1-1为10mm~20mm大小的方型孔,如图2所示。

57.步骤4),向第一模具1内部倒入含水率>60%的固化淤泥,利用第一模具1模板壁外侧的透水模板布5吸收固化淤泥表层富余的水分,降低固化淤泥的含水率。

58.步骤5),然后将多个装载含水率>60%的固化淤泥的第一模具1从底至上依次间隔安装在支架2内,且相邻第一模具1之间设置有间隙通道2-1。

59.步骤6),将装载多个第一模具1的支架2放置在密闭养护空间6内,向密闭养护空间6内通入工业废弃的二氧化碳气体,所述二氧化碳气体的浓度大于30%,二氧化碳气体通过间隙通道2-1进入第一模具1模板壁外侧的透水模板布5上,然后通过第一通孔1-1继续进入固化淤泥内部的多孔结构,多孔结构四周的钢渣吸收二氧化碳气体发生碳酸化反应,生成稳定的碳酸钙、碳酸镁,将大量固化淤泥在短时间内快速矿化,缩短固化淤泥的矿化养护时间,降低固化淤泥的强碱性,以低碱性中和调节土壤ph值。

60.针对含水率>60%的固化淤泥,鉴于其流动状态特性,本发明将含水率>60%的固化淤泥装入开孔率为70%~80%第一模具1内,通过第一模具1模板壁外侧设有的透水模板布5吸收固化淤泥表层富余的水分,降低固化淤泥的含水率;同时,将多个装载含水率>60%的固化淤泥的第一模具1从底至上依次间隔安装在支架2内,在一定的密闭养护空间内增大固化淤泥的矿化养护量,通过相邻第一模具1之间的间隙通道2-1流入二氧化碳气体进入第一模具1内的固化淤泥的内部多孔结构,一方面将大量固化淤泥在短时间内快速矿化,缩短固化淤泥的矿化养护时间;另一方面还可以作为土壤改良剂,降低固化淤泥的强碱性,以低碱性中和调节土壤ph值;另外,高细度的转炉钢渣能够有效促进二氧化碳矿化反应,同

时为土壤提供钙镁离子与铁、铝等金属离子发生沉淀,固定重金属使其不易被浸出,达到修复土壤生态的效果,以及提供农作物(如水稻)所需的sio2和微量元素,从而使矿化养护后的固化淤泥能够用于园林种植、农田作物种植。因此,淤泥、固废、二氧化碳形成“三重利用效益”,具备高价值、高前景,使其在更多的领域发挥作用。

61.步骤7),将含水率≤60%的固化淤泥倒入第二模具3,所述第二模具3底部模板壁上开设有第二通孔3-1,然后通过压力机4对第二模具3内的固化淤泥进行压实,所述压力机4压头设置有与第二通孔3-1一一对应的压力杆4-1,从而使挤压后的固化淤泥形成多孔淤泥砌块,如图4所示。

62.具体地,所述第二模具3底部模板壁的开孔率为40%~50%,所述第二通孔3-1布局方式为四边角处为10mm~12mm大小的圆型孔,中间位置处为15mm~20mm大小的圆型孔,其余位置处为10mm~15mm大小的方形孔,如图3所示。

63.步骤8),将装有多孔淤泥砌块的第二模具3运送至密闭养护空间6内,通入工业废弃的二氧化碳气体,所述二氧化碳气体的浓度大于30%,二氧化碳气体通过第二通孔3-1进入多孔淤泥砌块内部的多孔结构,多孔结构四周的钢渣吸收二氧化碳气体发生碳酸化反应,生成稳定的碳酸钙、碳酸镁,提高固化淤泥内部的结构强度和致密性。

64.针对含水率≤60%的固化淤泥,鉴于其塑性状态特性,本发明将含水率≤60%的固化淤泥装入底部模板壁的开孔率为40%~50%的第二模具3内,并通过压力机4对第二模具3内的固化淤泥进行压实,使挤压后的固化淤泥形成多孔淤泥砌块;通过向多孔淤泥砌块内部的多孔结构流入二氧化碳气体,促使多孔结构四周的钢渣吸收二氧化碳气体发生碳酸化反应,生成稳定的碳酸钙、碳酸镁,提高固化淤泥内部的结构强度和致密性,从而使矿化养护后的多孔淤泥砌块能够替代普通多孔砖、烧结黏土砖,用于各类非承重、框架填充等的建筑墙体结构中。

65.本发明旨在采用二氧化碳对固化淤泥进行矿化养护,由于淤泥为超柔性材料,固化的主要目的是改善物理力学性能,以满足工程应用,因此将固化后的淤泥制备成多孔结构后通入二氧化碳,快速的将固化淤泥实现内部碳化,解决了固化淤泥碱性高、应用范围小等问题,最终缩短固化淤泥的养护时间,提高固化淤泥的早期强度和结构致密性。此方法为二氧化碳矿化养护和淤泥固化的推广及应用提供了方向,两者结合拓展了固化淤泥的应用范围,具有良好的经济、环保效益。

66.下面以初始含水率分别为60%、80%、110%的淤泥为例进行具体实施。

67.对比例1:

68.未实施二氧化碳矿化养护、仅采用常规养护的含水率分别为60%、80%、110%的固化淤泥,固化剂掺量为淤泥质量的10%,固化剂由以下质量组分组成:70%转炉钢渣粉、6%普通硅酸盐水泥、10%粉煤灰、2%石灰石粉、10%矿渣、2%膨润土、0.1%絮凝剂。

69.制备过程包含以下步骤:

70.1)将钢渣粉、硅酸盐水泥、粉煤灰、石灰石粉、矿渣、膨润土、絮凝剂进行充分混合,干搅2分钟形成固化剂备用;

71.2)将淤泥和固化剂置于搅拌机中干搅2分钟;

72.3)加入拌和用水,搅拌5分钟,得到固化淤泥;

73.4)放入普通模具中,放置于标准养护室中进行常规养护。

74.常规养护后的固化淤泥含水率及ph指标见下表1。

75.表1常规养护的固化淤泥的含水率及ph指标随养护时间的变化

[0076][0077][0078]

常规养护后的固化淤泥的力学性能及ph指标见下表2。

[0079]

表2常规养护的固化淤泥的力学性能及ph指标

[0080][0081]

实施例1:

[0082]

采用第一模具1(内部开孔率为70%,第一通孔1-1为10mm大小的方型孔)制备多孔结构的固化淤泥,然后实施二氧化碳矿化养护,采用不同的二氧化碳浓度验证固化淤泥的二氧化碳矿化养护可行性。

[0083]

制备过程包含以下步骤:

[0084]

1)与对比例1同样的方式分别制备初始含水率80%、110%的固化淤泥;

[0085]

2)将附着吸水树脂的透水模板布5紧密贴合于第一模具1模板壁的外侧,向第一模具1内部倒入固化淤泥,然后将多个装载固化淤泥的第一模具1从底至上依次间隔安装在支架2内,且相邻第一模具1之间设置有间隙通道2-1;

[0086]

3)将装置多个第一模具1的支架2放入密闭养护空间6内,分别采用30%、60%、

99%浓度的二氧化碳进行矿化养护,养护时间为12h,24h,48h。

[0087]

二氧化碳矿化养护后的固化淤泥含水率及ph指标见下表3。

[0088]

表3二氧化碳矿化养护的固化淤泥的含水率及ph指标随养护时间的变化

[0089][0090]

实施例2:

[0091]

将第二模具3(开孔率为40%,第二通孔3-1布局方式为四边角处为10mm大小的圆型孔,中间位置处为15mm大小的圆型孔,其余位置处为12mm大小的方形孔)和压力机压注成型的多孔淤泥砌块实施二氧化碳矿化养护,采用不同的二氧化碳浓度验证固化淤泥的二氧化碳矿化养护可行性。

[0092]

制备过程包含以下步骤:

[0093]

1)与对比例1同样的方式制备初始含水率为60%的固化淤泥;

[0094]

2)将含水率为60%的固化淤泥倒入第二模具3,将第二模具3放置于运输传送带,通过压力机4对固化淤泥进行压实,形成多孔淤泥砌块;

[0095]

3)将装有多孔淤泥砌块的第二模具3再放置于运输传送带运送至密闭养护空间6内,分别采用30%、60%、99%浓度的二氧化碳进行矿化养护,养护时间为72h,168h,672h。

[0096]

二氧化碳矿化养护后的固化淤泥含水率及ph指标见下表4。

[0097]

表4二氧化碳矿化养护的固化淤泥的力学性能及ph指标

[0098][0099]

由试验结果可知:

[0100]

(1)实施例1与对比例1可以看出,在不同二氧化碳浓度的养护下,流动状态下固化淤泥的含水率、ph呈现不同的变化;随着二氧化碳浓度的提高,含水率,ph大幅度降低,但浓度从60%提升99%时效果不明显,因此,60%浓度的二氧化碳进行固化淤泥矿化养护是最优的。

[0101]

(2)实施例2与对比例1可以看出,以二氧化碳浓度60%为例,其3d、7d、28d的无侧限抗压强度呈现快速提高的趋势,3d就可以达到常规养护28d的无侧限抗压强度,二氧化碳矿化养护后28d抗剪强度也得到了相应的提高,以及28d的ph值降低至7~8,可以看出实施例2的处理工艺能够在短时间内完成ph的降低,大幅度提高多孔淤泥砌块的强度。

[0102]

本发明河湖清淤底泥的二氧化碳矿化养护方法不仅可以有效地中和淤泥的ph,快速提升淤泥的早期强度和硬度,进一步增强淤泥结构的致密性,拓宽固化淤泥的工程应用范围;又可以消耗二氧化碳,减少温室效应,达到碳中和的目的,是一种碳捕获、利用和封存的有效方式,具有良好的经济和环保效益。

[0103]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1