一种用于修复后场地化学阻控层的组合物、制备方法及其应用

1.本发明涉及一种用于修复后场地化学阻控层中的组合物、制备方法及其应用,属于环境风险控制与环境功能材料技术领域。

背景技术:

2.随着工业化发展,现有的污染场地数量不断增多,尤其是重金属污染场地导致的,环境问题日益突出。目前,针对重金属污染场地往往采取修复固化/稳定化修复技术进行修复,虽然能够以相对较低的成本快速实现修复目标,将重金属浸出浓度降低到验收标准,但无法实现土壤中重金属的减量化。有研究发现,在外界环境胁迫下已固化/稳定化的重金属存在再活化的风险。例如重金属铬在淹水和干湿交替提高了已固化/稳定化土壤中铬的浸出浓度,促使已固化/稳定化的铬赋存形态发生改变。尤其是在华南地区高温多雨、水热交换频繁,固化/稳定化修复后场地长期遭受淹水、干湿交替及地下水位变化等的侵蚀,对场地中土壤的氧化还原电位、ph、铁氧化物形态等产生影响,进而促进土壤中重金属的赋存形态的改变,最终影响其在环境中的归趋,产生潜在的环境风险。

3.为了阻隔土壤介质中重金属污染物迁移扩散的途径,使污染介质与周围环境隔离,避免污染物与人体接触和随降水或进入地下水对人体和周围环境造成危害,通常会采用工程措施,在水平方向或垂直方向进行物理阻隔。目前最常用的物理阻隔措施为“两布一膜”的物理阻隔工程,其渗透系数可达1.0

×

10-12

。然而采用物理阻隔工程并未对污染物的含量起到有效的消减作用,且物理阻隔层存在破损与污染暴露的风险。另外,实施物理阻隔措施后,场地往往会对物理阻隔层的防渗以及完整性等提出相应管理要求,如场地会禁止开挖,以及打桩等导致物理阻隔层的破损或贯穿。另外,在城市管理与建设过程中,对修复后场地再开发利用过程中要符合“海绵城市”城市的建设要求。这就与物理阻隔措施的防渗性要求相违背。进一步制约了修复后场地后续的再利用、开发设计与施工建设等。因此,如何在对重金属污染物实施阻隔的同时,实现对污染物的迁移控制与浓度削减,并尽量避免与场地后期开发施工的作业矛盾,并保障修复效果长期达标的管控效果,将是重金属污染场地综合处置效率提升的重要突破口。

4.据此,为满足上述对重金属污染场地的处置需求、保障污染场地在修复后的长期稳定,以及修复后场地安全再利用的需求。本发明提供一种用于重金属污染场地修复后化学阻控的组合物的制备方法和可施用于重金属污染场地修复后化学阻控的应用模式,以实现修复后场地内重金属污染物的高效风险阻控与污染因子协同削减,并为场地后期开发施工建设减小施工难度,长期持续保障污染场地修复后的安全利用。

技术实现要素:

5.(一)要解决的技术问题

6.为了解决现有技术的上述问题,本发明提供一种用于修复后场地化学阻控层中的

组合物、制备方法及其在修复后场地化学阻控层中的应用,尤其是针对重金属污染场地修复后的环境风险控制。

7.(二)技术方案

8.为了达到上述目的,本发明采用的主要技术方案包括:

9.一种用于修复后场地化学阻控层的组合物,其按质量份计,包括清洁土壤60份~90份,黏土15份~40份和化学阻控材料0.5份~5份。

10.如上所述的组合物,优选地,所述清洁土壤为修复后场地区域原位土壤,所述黏土为蒙脱土、膨润土、凹凸棒土、伊利土、海泡石、水云母或高岭石中的任一种或任几种的混合物。

11.其中,修复后场地区域原位土壤中重金属总量浓度符合《土壤环境质量建设用到土壤风险管控标准(试行)》(gb 36600—2018)相应用地要求,进一步地,针对该土壤采用《固体废物浸出毒性浸出方法水平振荡法》(hj 557—2010)进行浸出实验,并检测浸出液中重金属的含量,满足《地表水质量标准》(gb 3838—2002)中iv类标准。

12.如上所述的组合物,优选地,所述化学阻控材料为重金属稳定化材料;

13.所述重金属稳定化材料为磁性生物炭材料、铁掺杂羟基磷灰石等。进一步,优选地,所述磁性生物炭材料采用“浸渍+水热法”法制备。

14.具体制备方法如下:

15.s1、取研磨后的生物炭,加水后,加碱调节ph值为碱性,形成悬浮液,向悬浮液中加入亚铁盐,搅拌后得悬浊液;

16.s2、将悬浊液在加热条件下进行反应,反应后冷却,进行固液分离,得到的固体物质即为磁性生物炭材料。

17.如上所述的制备方法中,优选地,在步骤s1中,所述生物炭为木制生物炭、煤制生物炭或秸秆制生物炭生物炭中加水按生物炭与水的质量比为1:1~10进行。

18.如上所述的制备方法中,优选地,在步骤s1中,所述碱为氨水、koh、naoh中的一种或多种,ph值为10~11,亚铁盐为feso4、fecl2、fe(no3)2中的任一种或任几种的混合物,亚铁盐的加入量按生物炭质量的5%~40%比例添加。

19.如上所述的制备方法中,优选地,在步骤s2中,所述反应的温度为120℃~180℃,反应的时间为10h~16h。

20.如上组合物在修复后场地中的应用,所述组合物混合均匀后作为重金属污染场地固化/稳定修复后土壤覆盖的阻隔层,以实现重金属原位污染土壤风险管控与延长固化/稳定化修复,即作为化学阻控层进行应用,其渗透系数k为1

×

10-5

~1

×

10-6

cm/s。

21.如上所述的组合物在修复后场地中的应用,优选地,所述组合物水平和/或垂直覆盖于修复后土壤区域;当组合物处于无地下水浸泡的情况时,化学阻控层厚度可设置为50mm~200mm;当铺设位置较深或地下水水位较浅,组合物存在地下水浸泡可能的情况时,组合物的厚度可设置为100mm~300mm。

22.本发明经大量实验研究发现,本发明中所用的黏土可为蒙脱土、膨润土、凹凸棒土、伊利土、海泡石、水云母或高岭石中的任一种或任几种的混合物,这些黏土物质能够形成离子交换,具有一定捕获重金属的功能。另外,黏土最主要的作用其实是调节土壤的渗透性,其渗透系数可达1.0

×

10-7

cm/s,黏土含量大在铺设过程中压实可以减少雨水的入渗,对

重金属的影响。

23.组合物用于作为重金属污染场地固化/稳定修复后土壤覆盖的阻隔层,铺设一定的厚度,有以下几点作用:(1)防止雨水的入渗导致修复后重金属的活化。(2)阻控层有一定的厚度可以形成一定的强度,有效避免会受到径流、风吹等导致的有污染颗粒物的迁移。(3)处于低地下水位地区,由于地下水位的波动易造成修复后土壤干湿交替以及土壤氧化还原电位的变化,使一些重金属重新活化。故在低地下水位区域阻控层设置的厚度要厚,优选厚度为100mm~300mm。

24.(三)有益效果

25.本发明的有益效果是:

26.1、本发明提供的用于修复后场地化学阻控层中的组合物,兼具材料廉价、取材方便、功能多样、性能持久及操作便捷等多种优势。其中清洁土壤作为化学阻控层的主要基质材料,取材可在原地,能够节约物料和经济成本。在化学阻控层中添加黏土,能够减小化学阻控层的渗透系数,同时增加化学阻控层的可塑性。此外,组合物中,重金属稳定化材料的添加能够针对污染因子进行有效的控制和辅助消减,从而实现重金属污染场地在修复后的风险管控与保障场地安全再利用。

27.2、本发明提供的用于修复后场地化学阻控层中的组合物,以化学阻控材料为重金属稳定化材料,能够靶向性处理重金属污染物。优选磁性生物炭材料能够靶向作用于铬污染修复场地的化学阻控。磁性生物炭中的铁基纳米材料是一类高活性的磁性材料,因其特有的表面和尺寸效应,具有良好的吸附性能和超高的还原活性,可通过还原作用可以将六价铬还原成三价铬,同时,生成的fe

3+

能够与还原产生的cr

3+

形成共沉淀。生物炭具有比表面积大、孔隙多,表面富含多种官能团,良好的吸附剂离子交换能力,且原料来源广泛和价格低廉,因此在土壤重金属修复方面受到极大的重视和广泛的应用。采用“浸渍+水热法”将铁负载在生物炭上,其过程是通过投加碱性物质与铁离子发生沉淀作用,再通过高速搅拌使沉淀均匀分布在生物质上,再进行水热反应,得到磁性生物炭。通过“浸渍+水热法”制备的磁性生物炭材料,在生物炭的表面含氧官能团明显增加,且在吸附过程中可与重金属形成更加稳定的络合物;生物炭表面的纳米铁颗粒不再团聚,且铁基能与重金属离子发生亲电反应,从而形成更稳定的配位螯合物。含铁生物炭材料具有磁性,易于物理分离和再生,可循环使用。

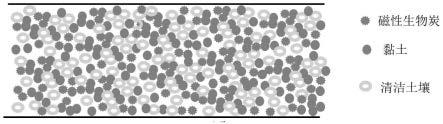

28.3、本发明提供的用于修复后场地化学阻控层中的组合物,所用的黏土可有多种可行的类型供选择,这些黏土类型均兼具低渗性与强效离子交换的特点,进而捕获重金属离子,有利于实现修复后场地土壤中“再活化”的重金属离子的稳定化过程。

29.4、本发明提供的化学阻控层的应用针对固化/稳定化修复后重金属污染场地的应用,适用于各种重金属污染修复后场地,尤其是物理阻控技术无法实施的或施工不便利的,如海绵城市的建设,乔木种植等。与此同时,化学阻隔层的应用可克服传统物理阻隔层由于长期使用出现破损或因场地后续开发再利用过程中开挖,打桩施工等造成的阻隔层开孔与污染物暴露且难以修补的缺陷,在出现破损时可通过重新填充物料的方式进行阻控层修补,方便快捷,无遗留漏点。

30.5、本发明针对重金属污染修复后场地的风险管控工程措施,采用本发明所提供的用于修复后场地化学阻控层中的组合物进行场地土壤内重金属污染物的阻隔与阻控,保障

了修复后场地安全再利用。

附图说明

31.图1为本发明实施例1中提供的化学阻控层材料组合物构成示意图。

32.图2为本发明实施例1中提供的柱实验示意图。

33.图3为本发明实施例2中提供的磁性生物炭的xrd表征。

34.图4为本发明实施例2中提供的煤制磁性生物炭的sem表征。

35.图5为本发明实施例2中提供的木制磁性生物炭的sem表征。

36.图6为本发明实施例2中提供的秸秆制磁性生物炭的sem表征。

37.图7为本发明实施例2中提供的磁性生物炭的xps全谱。

38.图8为本发明实施例2中提供的磁性生物炭材料的c元素的xps分峰。

39.图9为本发明实施例2中提供的磁性生物炭材料的o元素的xps分峰。

40.图10为本发明实施例2中提供的磁性生物炭材料的n元素的xps分峰。

41.图11为本发明实施例2中提供的磁性生物炭材料的fe元素的xps分峰。

42.图12为本发明实施例6中提供的某铬污染场地修复后的化学阻控层处置示意图。

43.图13为磁铁对生物炭的吸附实验。

具体实施方式

44.本发明实施例提供了一种用于修复后场地化学阻控层中的组合物、制备方法及其在修复后场地化学阻控层中的应用,用于解决现有技术中,物理阻控技术存在的不足和难以实施的技术缺陷。

45.本发明针对重金属污染修复后场地的风险管控工程措施,采用本发明所提供的化学阻控材料及所用化学阻控材料构建的化学阻控层进行场地土壤内重金属污染物的阻隔与阻控,保障重金属污染在修复后场地的再开发利用安全。下面实施例中的木制生物炭、煤制生物炭、秸秆制生物炭是市购产品。

46.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

47.实施例1化学阻控层的制备

48.本实施例针对重金属污染修复后场地化学阻控的应用,采用的修复后场地的化学阻控层由“清洁土壤+黏土+重金属稳定化材料”构成,化学阻控层的组合物示意图如图1所示。

49.首先,以修复后场地原位清洁土壤为化学阻控层的基质材料,修复后场地来自湖南湘潭某铬污染场地。该场地采用通过固化/稳定化修复,将污染土壤与硫酸亚铁、焦亚硫酸钠/亚硫酸氢钠等还原剂混合,将污染土壤中的cr(ⅵ)还原成低毒、稳定的cr(ⅲ),再进行固化,修复后土壤回填至开挖区域。

50.该修复后场地现状,经雨水淋溶后的,土壤积水中,出现明显的黄色。即该场地出现六价铬的溶出,有明显的“返黄”现象。经分析,土壤中阳离子交换量(cec)16.6cmol/kg;ph为10.2;cr的总含量为537mg/kg;cr(ⅵ)含量为10.3mg/kg;进一步采用《固体废物浸出毒性浸出方法水平振荡法》(hj 557—2010)方法分析土壤cr(ⅵ)的浸出浓度,为0.576mg/l,

超过《地表水环境质量标准》(gb 3838—2002)中ⅲ类标准限值(0.05mg/l)的11.5倍。因此,选择未出现“返黄”土壤区域进行清挖,经检测所清挖出的土壤中总cr平均含量为18.96mg/kg,进一步地,针对该土壤采用进一步采用《固体废物浸出毒性浸出方法水平振荡法》(hj 557—2010)进行浸出实验,并检测浸出液中cr(ⅵ)的含量,浸出液中cr(ⅵ)的浓度为0.02mg/l,满足《地表水质量标准》(gb 38382002)中ⅱ类标准,因此,该清挖土壤可以作为化学阻控层的填料使用,用量按质量份计为60份~90份。

51.其次,选择膨润土作为黏土组分与清洁土壤混合作为化学阻控层的填料,以降低物料总体的渗透性,用量按质量份计为15份~40份。

52.最后,在清洁土壤基质与黏土的混合物料中添加化学阻孔层的活性材料,用于重金属污染物的吸附与稳定化处置。活性材料为提供靶向重金属稳定化材料具体为磁性生物炭材料,用量按质量份计为0.5份~5份。

53.可通过柱实验进行模拟,实验示意图如图2所示,利用达西定律,按下面的公式计算化学阻控层的渗透系数k。

[0054][0055]

式中:k—化学阻控层的渗透系数,单位为m/d;v—时间t内出水体积,单位为m3;l—实验柱上两个测点间的距离,单位为m;a—实验柱过水断面面积,单位为m2;t—水流过介质的时间,单位为d;h—两个测点间水头差,单位为m。

[0056]

上述化学阻控层的渗透系数k经测量计算获得为1.0

×

10-5

~1.0

×

10-6

cm/s。

[0057]

实施例2化学阻控材料的制备(磁性生物炭的制备)

[0058]

分别取100g生物炭材料分别是木制生物炭、煤制生物炭、秸秆制生物炭(玉米秸秆烧制的生物炭)进行球磨;将球磨后的生物炭按质量比为1:10加入纯净水或蒸馏水后,用氨水其他碱如koh或naoh调节ph值至10,搅拌形成悬浮液;向悬浮液中加入20g的feso4,并在磁性搅拌器上按300-400r/min搅拌4小时得悬浮液;再将悬浊液转置与反应釜中,在150℃下,反应12h;待反应釜冷却后,进行固液分离,得固体物质,即得铁负载生物炭材料。

[0059]

获得的铁负载生物炭材料,取5mg粉末样品,放入仪器的载物板上,设置测试,在5

°‑

65

°

的范围内进行x射线衍射(xrd)检测其物相组成,获得的xrd结果,如图3所示。结果表明三种不同生物质原料在“浸渍+水热法”作用下,其xrd峰基本保持一致。另外,将fe

2+

负载在生物炭上得到的改性生物炭,通过对比发现与fe3o4(jcpds:75-1609)的物相相匹配,说明在其表面含有fe3o4,说明fe3o4成功负载在生物碳上,通过磁铁对生物炭的吸附(如图13),也说明获得的是磁性生物炭材料。

[0060]

对上述获得的磁性生物炭材料,取1mg样品,用玻璃棒将粉末样品蘸至导电胶上,用洗耳球吹扫未粘牢的粉末。进行喷金后,进行扫描电子显微镜(sem)测试,结果见图4~图6。从制备材料的sem结构可知,磁性生物炭主要形貌为不规则的块状结构。另外,在生物炭表面均匀分布着fe3o4纳米颗粒,这是由于在fe

2+

在与碱反应,产生的fe(oh)2,能够均匀的沉积在生物炭表面,再经过水热作用,得到fe3o4纳米颗粒。

[0061]

对获得的磁性生物炭材料进行bet测试,bet分析过程按如下操作:

[0062]

1)将待测样品(100mg左右)装入样品管内。

[0063]

2)设置测试参数,开始进行吸附和脱附测试过程。

[0064]

3)测试结束后,将样品管中样品取出后,清洗样品管。

[0065]

结果见表1。对比三种磁性生物炭材料发现,煤制磁性生物炭相比与木制磁性生物炭和秸秆制磁性生物炭,具有最大的比表面积,为561.3m2/g;而木制磁性生物炭和秸秆制磁性生物炭的比表面积分别为26.41m2/g,和47.526m2/g。进而可预见性的判断煤制磁性生物炭对重金属的吸附效果更优。

[0066]

表1实施例2制备的磁性生物炭材料的bet结果

[0067]

名称煤制磁性生物炭木制磁性生物炭秸秆制磁性生物炭bet比表面积(m2/g)561.326.4147.526总孔容(cm3/g)0.24420.01330.0233微孔容(cm3/g)128.966.067910.919平均孔径(nm)1.74052.01511.9643

[0068]

对获得的磁性生物炭材料进行x射线光电子谱(xps)测试,xps分析过程如下:

[0069]

1)将待测样品(上述获得的粉末样品10mg左右)直接粘在双面碳导电胶的样品台上;

[0070]

2)设置测试参数,开始进行全谱、高分辨分谱测试。

[0071]

3)测试结束后,将样品取出后,清洗样品台。

[0072]

结果见图7~图11,结果表明在煤制磁性生物炭的xps表征中,图7中显示出c、o、fe、n元素的特征峰。其中图8为c元素的高分辨率能谱,c的1s峰对应的结合能为285.5ev,其划分为生物炭结构中的c-c单键的结合能;另外,在生物炭材料表面还存在c=c双键,其对应的结合能为286.3ev,在水热过程中生物炭表面还存在-cooh,其对应的结合能为290.5ev。图9为o元素的高分辨率能谱,o的1s峰对应的结合能为532.1ev,其划分为生物炭结构中的-oh的结合能;另外,在较低结合能530.5ev处,主要表现为氧元素与铁元素的结合即fe-o。图10为n元素的高分辨率能谱,n的1s峰对应的结合能为399.5ev,主要为生物炭表面c-n的结合能。图11为fe元素的高分辨率能谱,由于自旋轨道分裂fe的2p峰分别分为2p

3/2

峰和2p

1/2

峰,其对应的结合能分别为712.7ev和726.3ev,主要为三价铁(fe(ⅲ))和二价铁(fe(ⅱ))的结合能。另外,fe

2+

的卫星峰对应的结合能为720.5ev。所以通过xps分析,磁性生物炭中有二价铁,而二价铁具有还原六价铬的能力。说明磁性生物炭中含有的fe(ⅱ)能够有效的还原六价铬(cr(ⅵ)),可备选为cr污染场地修复后化学阻控材料,抑制铬污染场地修复后“返黄”现象。

[0073]

另外通过xps表征,在煤制磁性生物炭表面各元素的含量占比如表2所示。说明在磁性生物炭表面以c、o元素为主,这是由于水热法,能够在生物炭表面形成更多含氧官能团,如-oh、-cooh、以及-c=o等更易于对重金属形成化学吸附作用。另外,通过沉积+水热法,fe元素在生物炭表面含量占比达到6.70%。磁性生物炭材料含有大量c、o、n官能团吸附位点的,这些官能团能与吸附的重金属离子在常规条件下能形成稳定的化学键,对重金属离子进行稳定的化学吸附,尤其能够针对性捕获修复后场地土壤体中因“再活化”而释放重金属离子,并且不会在使用过程形成二次释放限制重金属的迁移与扩散,提高化学阻控层的阻控效果。

[0074]

表2煤制生物炭表面各元素含量占比

[0075]

元素confe

含量占比(%)70.2620.792.256.70

[0076]

实施例3

[0077]

用按实施例2方法制备的三种磁性生物炭材料取0.5g对100ml浓度为10mg/l的六价铬水溶液进行处理,在30℃的恒温摇床下反应2h、4h、6h时取样,滤液中的六价铬浓度用二苯碳酰二肼分光光度测定,结果如表3所示。在反应前后可以看到溶液颜色的变化,由黄色(六价铬溶液颜色)变成无色(三价铬的),说明磁性生物炭具有还原效果。其中煤制磁性生物炭对六价铬去除效果最佳,在吸附6h后,对六价铬的去除率达到100%,而木制磁性生物炭和秸秆制磁性生物炭对对六价铬也表现出较好的去除效果,其去除率分别为99.85%和99.99%。

[0078]

表3磁性生物炭材料处理水中六价铬的效果

[0079][0080]

实施例4

[0081]

称取供试土壤100g(即实施例1中的土壤。土壤中阳离子交换量(cec)16.6cmol/kg;ph为10.2;cr的总含量为537mg/kg;cr(ⅵ)含量为10.3mg/kg;进一步采用《固体废物浸出毒性浸出方法水平振荡法》(hj 557—2010)方法分析土壤cr(ⅵ)的浸出浓度,为0.576mg/l,超过《地表水环境质量标准》(gb 3838—2002)中ⅲ类标准限值(0.05mg/l)的11.5倍),分别加入0.5g本发明实施例2中制备的三种磁性生物炭后,混合均匀后,进行浇水养护,浇水养护时使修复土壤的含水率保持在20%-40%,浇水养护的时间为7天~14天。同时在养护的7天、14天时采用《固体废物浸出毒性浸出方法水平振荡法》(hj 557—2010)分析供试土壤中cr(ⅵ)的浸出情况,未加磁性生物炭材料的土壤作为空白对照。如表4所示。磁性生物炭材料能够有效抑制土壤中六价铬的浸出,仅加入土壤质量的0.5%材料,经过7d处理后,土壤中六价铬浸出浓度下降明显,其处理效果均超过70%。其中,煤制磁性生物炭对六价铬的去除效果最佳,去除率高达85.59%;而在14天后,土壤中六价铬浸出浓度为0mg/l,cr(ⅵ)已被全去除,去除率达到100%。说明磁性生物炭材料能够有效的抑制修复后场地中cr(ⅵ)的溶出。

[0082]

表4磁性生物炭材料处理修复后土壤的效果

[0083][0084]

实施例5化学阻控层的效果验证

[0085]

为了验证化学阻控层在修复后场地中的应用效果,采用实验室小试柱实验进行验证与评价。采用柱实验装置(如图2),通过溶液淋洗方式进行化学阻控层的评价,将化学阻控材料装入柱中。化学阻控材料为实施例1中所提供的物料,分别为清洁土80份,黏土19份,煤制磁性生物炭(按实施例2方法制备获得)1份。进水为cr(ⅵ)溶液,浓度分别为0.5mg/l和5mg/l,体积1l,蠕动泵流速为0.3ml/min,柱内径为5cm,总高度30cm,化学阻控层的厚度为30cm,通过侧壁分别在5cm,10cm,20cm,30cm处取水样,测定出水中的六价铬浓度用二苯碳酰二肼分光光度测定,阻控效率按下面公式进行,结果如表5所示。当cr(ⅵ)浓度为0.5mg/l时,化学阻控层仅需铺设5cm的厚度就能够很好的限制cr(ⅵ)的迁移,其阻控效率达到100%;当cr(ⅵ)浓度为5mg/l时,10cm厚的化学阻控层能够阻控99.48%的cr(ⅵ)的迁移。铺设厚度大于10cm就能够完整限制cr(ⅵ)的迁移。

[0086][0087]

表5化学阻控层小试效果

[0088][0089]

另外,待柱实验反应结束后,收集化学阻控层,放置7天、14天后,采用《固体废物浸出毒性浸出方法水平振荡法》(hj 557—2010)对化学阻控层中cr(ⅵ)的浸出进行分析,其结果如表6所示。结果表明,在7天、14天后,化学阻控层中cr(ⅵ)的浸出浓度为0mg/l,进行化学阻控层对cr(ⅵ)的有较强的阻控作用,能够长效稳定cr(ⅵ),保障修复后场地安全。

[0090]

表6化学阻控层稳定化效果

[0091]

时间浸出浓度(mg/l)7天014天0

[0092]

实施例6

[0093]

根据实验小试所验证的化学阻控层的处置结果,在实施例1中修复后场地中选择长

×

宽(1m

×

1m)的区域进行化学阻控层中试实验。施工过程中,首先进行目标区域的清挖,去除表面杂物,然后按实施例1中的步骤制备获得化学阻控材料(其中,清洁土80份,黏土19份,煤制磁性生物炭(按实施例2方法制备获得)1份,混合均匀)作为的化学阻控层,化学阻控层厚度设计为0.2m,待化学阻控层铺设完成后,上方铺设0.5m的清洁土,如图12。在化学阻控区域布设表层土壤采样区,表层土壤采样深度为10cm,每30天进行一次样品采集,采样周期6个月。采用《固体废物浸出毒性浸出方法水平振荡法》(hj 557—2010)对土壤层中cr(ⅵ)的浸出进行分析,其结果如表7所示。结果表明,在180天后,土壤中cr(ⅵ)的浸出浓度为0mg/l,说明进行化学阻控层对cr(ⅵ)的有较强的阻控作用,能够有效的抑制cr污染场地在修复后场地出现cr(ⅵ)的溶出,并限制cr(ⅵ)的迁移,有效的控制场地返黄,同时能够长效保持修复后效果的稳定,切实保障修复后场地再开发利用的安全。

[0094]

表7化学阻控层中试效果

[0095]

时间(天)cr(ⅵ)浓度阻控效率(%)300100600100900100120010015001001800100

[0096]

对比例1

[0097]

现有技术中申请号为201911319646.5的专利申请“一种去除水中铬的磁性多孔生物炭的制备和使用方法”中公开了以fe(iii)为磁性前驱物,通过浸渍负载后慢速热解及原位炭还原的方法,将卤虫卵壳制备成为磁性多孔生物炭,可用于去除水中的cr(vi)和cr(iii),使用时,将生物炭投放于含铬水中,一定时间后磁性分离或静置沉淀分离吸附剂,完成铬去除。

[0098]

对比于本发明,本发明通过“浸渍+水热法”制备的磁性生物炭材料,采用浸渍法将fe

2+

离子均匀负载在生物碳表面,再通过水热法,在生物炭表面引入更多的含o和n的官能团。而该发明是将生物质(卤虫卵壳)于fecl3进浸渍,得到的估计进行烘干后,再置于管式炉中,通入氮气保护,升温进行慢速热解及原位炭还原而得到磁性生物炭。

[0099]

目前,这种浸渍+高温热还原法被广泛用于制备负载磁性生物炭,该方法大致为将秸秆、樟树叶或茶树壳等生物质粉末置于含三价铁溶液中浸渍数小时,然后烘干溶液使fe

3+

负载在生物质上,再在无氧条件下利用高温(温度大于500℃)产生的co、h2等还原性气体将fe

3+

还原,以制备出负载磁性生物炭。然而,该方法存在以下几个缺点:

①

还原性气体较少,磁性生物炭中具有还原性铁含量占比往往较低,其他磁性物质,如,α-fe2o3,γ-fe2o3等成分占比较高;

②

因生物质普遍比表面积低、活性位点少,大部分fe

3+

依旧存在于溶液中,若直接烘干溶液会使大量的fe

3+

堆叠在部分生物质上,导致后续铁在磁性生物炭上分布不均匀;

③

此外,加入的含fe

3+

溶液体积也难以控制,若加入的体积太低或太高,会造成搅拌不均匀或能耗损耗较大。

[0100]

而本发明磁性生物炭的制备中,利用化学沉淀法,即通过投加氢氧化钠(naoh)、氢氧化钾(koh)、氨水(nh3·

h2o)等碱性物质与金属离子发生沉淀作用,进而将溶液中金属离子截留下来。将化学沉淀法结合到浸渍+水热还原法中,先利用碱溶液将fe

2+

转化为fe(oh)2沉淀,再通过高速搅拌使fe(oh)2沉淀均匀分布在生物碳上,最后通过离心分离收集固体物质,这既可以使含铁化合物均匀分布在生物碳上,也可避免直接烘干溶液的弊端。同时水热还原法,在生物炭表面引入更多的官能团,利用与重金属发现化学吸附,提高材料的性能。

[0101]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明做其它形式的限制,任何本领域技术人员可以利用上述公开的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1