复合光催化剂应用于有机废水净化耦合制氢的方法及装置与流程

1.本发明属于有机废水处理领域,具体涉及一种复合光催化剂应用于有机废水净化耦合制氢的方法及装置。

背景技术:

2.世界上工业用水占人类总产水量比例达22%,在部分工业发达国家占比高达60%,工业废水量巨大且目前仍在增多。为避免废水造成河流土壤等环境污染,需对废水进行无害化、资源化、减量化处理,统称为废水的“三化”处理。废水的三化处理技术对于保护生态环境至关重要。目前工业有机废水必须经过三级处理才可达标排放,含废水预处理、一级处理和深度处理,过程复杂且无害化速度慢。目前废水处理采取的主要技术方法有过滤法、沉淀法、微生物降解法、活性炭吸附法等。然而,工业废水的有机物/重金属含量高、ph非中性、温度/浑浊度/盐度各异,致使目前的工艺方法有处理过程缓慢、效率波动大、成本高昂等问题。

3.tio2是目前最为常用的半导体光催化剂。光照射tio2粒子使带隙光激发生成电子-空穴对。光生电子可直接参与水的还原反应产生h2和o2;可与o2反应生成具有强氧化性的超氧羟基自由基或超氧离子自由基;可与h2o/oh-生成同样具有强氧化性的羟基自由基;可直接参与有机物的氧化反应,最终使有机物矿化为h2o和co2等小分子无机物。基于上述机理,纳米tio2光催化技术被认为是最有效、最有前景的有机废水处理技术。

4.目前已有多种光催化处理有机废水的方案,最易于实施的是向有机废水中混合tio2纳米粉末,但tio2纳米粉末难以与废水分离,将随废水流入下游过程;催化剂表面产生的气泡包覆催化剂颗粒表面后,紫外光被气泡折射导致电子-空穴对减少,且反应物无法扩散至催化剂表面,导致光催化反应效率明显降低;当废水浑浊度较高时,光照强度低导致有机物光解效率很低。此外,此方案无法实现废水的资源化和减量化需求。

5.为了回收催化剂,cn108840390a提出了一种技术方法:将改性tio2混织在ptfe上形成过滤网,将废水中有机物截留在过滤网上随后取出暴晒以分解有机物。此工艺技术有机物降解效率高,解决了催化剂随废水流入下游过程设备的问题,但此工艺的有机物处理量有限,过程中要求频繁将过滤网取出暴晒,过滤网暴晒前还需先行收集并平铺于透明容器,因而无法连续处理有机废水。若废水中含有无法分解的杂质,杂质将被过滤网截留并积累,且难以分离,导致有机截留量降低,最终无法实现有机物降解。

6.cn109110868a提出了一种采用光电催化处理有机废水的工艺,该工艺能对废水进行多重循环降解,丝网型tio2光催化材料不仅作为光解有机物的催化剂,也是电化学系统的阳极。该技术通过对整个废水处理系统施加偏电压解决了光生电子和空穴的复合问题,同时在各层丝网间布置uv光源强化光催化反应,进而显著提高了tio2催化剂的催化效率。但是,该技术路线对废水施加电场将增大能耗,尤其是废水处理量大且废水含有较高浓度盐离子时;在反应箱前后端加泵引导废水流动易使颗粒嵌入丝网孔径难以取出,甚至损坏催化剂和丝网结构;对于废水中的大颗粒,虽然丝网可进行截留,但截留的大颗粒无法排出

系统,需停止废水处理后进行大颗粒的排除。

7.综上所述,现有技术存在的主要不足包括:1.tio2纳米催化剂无法回收并重复利用;2.基于tio2纳米催化剂的有机废水降解技术难以连续操作;3.tio2纳米催化剂的降解效率低,需配合施加电场,能耗高,废液处理成本高。

技术实现要素:

8.为了克服现有光催化降解废水技术的低效、高能耗、催化剂无法回收的问题。本发明提出了一种复合光催化剂应用于有机废水净化耦合制氢的方法及装置,本发明降低了废水预处理要求,将后续废水固液分离和深度净化集于一体,提高有机物降解效率,降低处理能耗和成本,实现废水三化目标。

9.本发明的技术方案如下:本发明首先提供了一种复合光催化剂应用于有机废水净化耦合制氢的装置,其包括废液反应罐以及位于废液反应罐内的搅拌设备,所述的废液反应罐内设有空心圆柱形的cuo/tio2复合催化剂丝网,所述cuo/tio2复合催化剂丝网将废液反应罐内部区域分隔为仅能通过cuo/tio2复合催化剂丝网进行传质的搅拌区和已净化废水区,所述cuo/tio2复合催化剂丝网内设置有若干uv灯;所述搅拌设备设置在搅拌区,搅拌区底部呈上尖下粗的锥形,锥形底部的边沿与废液反应罐侧壁间设置有若干与搅拌区连通的排污口;所述搅拌区还设有废液反应罐入口,所述已净化废水区设有氢氧混合气出口和已净化废水出口。

10.根据本发明的优选实施例,所述cuo/tio2复合催化剂丝网的顶部与废液反应罐顶部连接,底部通过环形密封板与废液反应罐内壁面连接;搅拌区和已净化废水区仅能通过cuo/tio2复合催化剂丝网进行液体流通。

11.根据本发明的优选实施例,所述的cuo/tio2复合催化剂丝网的制备方法为:将黄铜丝网浸泡在丙酮内,采用超声振动5-15分钟以清除丝网表面杂质;将丙酮浸湿的黄铜丝网转移到高纯氦气环境中静置20-60分钟直至丙酮挥发干净,形成表面无杂质的黄铜丝网;将黄铜丝网在无氧环境下浸泡在10%-20%的nacl溶液中,溶液升温至60~90℃以加快黄铜脱锌的速度;在黄铜丝网表面形成多孔铜后,停止腐蚀并用去离子水循环清洗;将清洗后的黄铜丝网置于反应室内,空气环境下将钛的有机醇盐输送至反应室内,在450~850℃下进行热解;其后,将反应室温度以小于5℃/min的速度缓慢降温至120~180℃并保温24~48小时,形成cuo/tio2复合催化剂丝网。

12.本发明还提供了一种基于上述装置的有机废水净化耦合制氢的方法,其包括如下步骤:有机废水经废液泵加压并由废液反应罐入口送入废液反应罐的搅拌区,打开搅拌设备和uv灯;废水在搅拌下均匀分布并在搅拌产生的离心力和泵压作用下通过cuo/tio2复合催化剂丝网向已净化废水区流动;在uv灯的照射下,cuo/tio2复合催化剂丝网表面发生光催化反应,使有机废水中的有机物降解为小分子物质,并使水分子分解为h2和o2;h2和o2的气泡随废水流动进入已净化废水区,h2和o2从氢氧混合气出口离开废液

反应罐;净化后的废水从可循环利用废水出口排出;有机废水中含有的固体颗粒被cuo/tio2复合催化剂丝网拦截,固体颗粒在重力和湍流扰动作用下流经废液反应罐底部区域,被甩向底部边缘,通过间歇性打开排污口可排出。

13.与现有技术相比,本发明具有的有益效果包括:(1)本发明以细密的cuo/tio2复合催化剂丝网为结构材料,在搅拌区通过搅拌产生离心力;在搅拌产生的离心力和泵压作用下,强化待处理废水通过cuo/tio2复合催化剂丝网向已净化废水区流动;而水分子分解产生的h2、o2气泡可即时被水流排出丝网,克服了现有技术中催化剂因表面气泡折射光线并影响传质导致光催化效率降低的问题,从而取得显著提高光催化效率的效果。同时,本发明对cuo/tio2复合催化剂丝网的目数进行了选择,使丝网能起到拦截有机废水中的固体颗粒的作用,搅拌加剧了反应区的湍流扰动,固体颗粒在重力和湍流扰动作用下流经废液反应罐底部区域,在尖锥状底部的设计下,被甩向底部边缘,避免底部沉积。

14.(2)本发明对cuo/tio2复合催化剂丝网进行了特殊的制备,一方面通过目数的选择,即保证废水能以一定的流速通过丝网,又能起到拦截固体颗粒的作用;第二方面,在丝网制备过程中,通过nacl溶液并在60~90℃下腐蚀丝网形成表面多孔结构,从而增大丝网的表面积,提高催化效率;第三方面,在多孔结构的丝网表面通过异质半导体耦合过程得到cuo/tio2复合催化剂,克服了现有tio2丝网催化效率不高的问题,克服了现有投加tio2纳米粉末的方案难以与废水分离的问题。

15.(3)本发明采用了有机物降解/水光解一体化技术,净化废水同时副产氢气,克服了现有技术废水处理成本高的问题,带来了经济效益,取得废水资源化利用的效果。

16.(4)本发明同步实现了废水中颗粒物分离和光催化反应,克服了现有技术要求前期预处理去除颗粒物、截留颗粒物后需停机清洗的问题,从而取得了废水净化工艺可长时间连续操作运行的效果。

附图说明

17.图1是实施例中黄铜丝网的结构示意图。

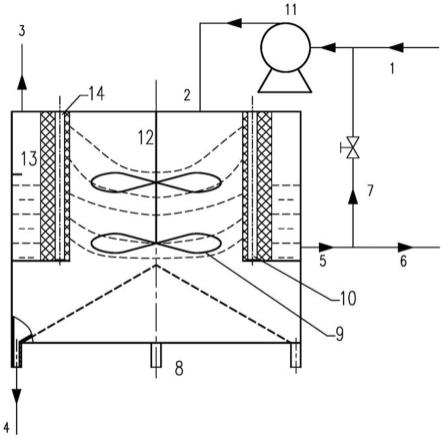

18.图2是本发明装置的结构示意图。

19.图3是本发明装置的排污口局部剖视图。

20.图中,1-有机废水入口,2-废液反应罐入口,3-氢氧混合气出口,4-排污口,5-废液反应罐出口,6-可循环利用废水出口,7-废水回流管路;8-废液反应罐,9-搅拌设备,10-cuo/tio2复合催化剂丝网,11-废液泵,12-搅拌区,13-已净化废水区,14-uv灯。

具体实施方式

21.下面结合具体实施方式对本发明做进一步阐述和说明。所述实施例仅是本公开内容的示范且不圈定限制范围。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

22.如图2所示,本实施例提供了一种复合光催化剂应用于有机废水净化耦合制氢的装置,其包括废液反应罐8以及位于废液反应罐8内的搅拌设备9,

所述的废液反应罐8内设有呈中空圆柱状并具有一定高度的cuo/tio2复合催化剂丝网10,所述cuo/tio2复合催化剂丝网10将废液反应罐8内部区域分隔为搅拌区12和已净化废水区13,所述cuo/tio2复合催化剂丝网10内设置有若干uv灯14;所述搅拌设备9设置在搅拌区12,搅拌区12底部呈上尖下粗的锥形,锥形底部的边沿与废液反应罐8侧壁间设置有若干与搅拌区12连通的排污口4;所述搅拌区12还设有废液反应罐入口2,所述已净化废水区13设有氢氧混合气出口3和已净化废水出口5。

23.在本发明的一个优选实施例中,所述cuo/tio2复合催化剂丝网10的顶部与废液反应罐8顶部连接,底部通过环形密封板与废液反应罐8内壁面连接,环形密封板不透水;使得搅拌区12和已净化废水区13仅能通过cuo/tio2复合催化剂丝网10进行液体流通。

24.在本发明的一个优选实施例中,所述cuo/tio2复合催化剂丝网10的中心轴线、废液反应罐8的中心轴线、搅拌设备9的搅拌轴、锥形底部的中心轴线同轴。上述组件同轴设置,使得因搅拌产生的流场均匀作用在cuo/tio2复合催化剂丝网10上,使丝网上各处的反应更为均一,有助于提高整个反应的效率,并使得过程更为稳定。

25.如图2所示,在本实施例中,所述搅拌设备9的搅拌桨的设置高度位于cuo/tio2复合催化剂丝网10的顶部和底部之间。搅拌桨的层数可以是单层也可以是多层,可根据cuo/tio2复合催化剂丝网10的高度进行选择,在本实施例中,选择双层搅拌桨。搅拌桨的浆形状可依据现有技术和搅拌桨选取常识进行选择。

26.在本发明的一个优选实施例中,基于废水净化所要去除的最小颗粒粒径要求, cuo/tio2复合催化剂丝网10以500~3000目黄铜丝网为载体。载体表面形成有cuo复合tio2光催化剂,所述的cuo/tio2复合催化剂丝网10的制备方法为:将黄铜丝网浸泡在丙酮内,采用超声振动5-15分钟以清除丝网表面杂质;迅速将丙酮浸湿的黄铜丝网转移到高纯氦气环境中静置20-60分钟直至丙酮挥发干净,形成表面无杂质的黄铜丝网;将黄铜丝网在无氧环境下浸泡在10%-20%的nacl溶液中,溶液升温至60~90℃以加快黄铜脱锌的速度;黄铜丝网脱锌后形成多孔结构,当形成适量的表面微孔后,停止腐蚀并用去离子水多次清洗,直至清洗液的电阻率超过18mω

·

m;将黄铜丝网置于反应室内,空气环境下将钛的有机醇盐输送至反应室内,在450~850℃下进行热解;其后,将反应室温度以1.5℃/min的速度缓慢降至150℃并保温24小时,形成cuo/tio2复合催化剂丝网10。此过程即异质半导体耦合过程,也称为半导体复合过程。cuo/tio2复合催化剂的催化效率远高于tio2光催化剂,这是由于cuo/tio2复合催化剂不仅能够高效抑制光生电子—空穴对的复合,而且还能扩展其光谱响应范围,因而无需采用电化学辅助即可显著提高光催化分解的效率。

27.在黄铜丝网上垂直切出数排圆孔,每排沿圆周均布数个,根据所搭配的uv灯14尺寸来选取圆孔直径。本实施例选取1000目黄铜丝网,厚度3cm。图1所示为uv灯14在1000目cuo/tio2复合催化剂丝网10的径向分布图。在cuo/tio2复合催化剂丝网10上有沿2层圆环均布的uv灯14,每个圆环上各分布设置18个uv灯14,uv灯14管直径为10mm,uv灯14径向交叉均布,使cuo/tio2复合催化剂丝网10表面紫外光均匀。

28.如图3所示,为本发明的排污口4示意图,废液反应罐8底部采用锥形底部,可以通过在反应罐内设置倒“v”字型内部结构实现,即中心高边缘低。废液反应罐8底部边缘均布4个排污口4,每个排污口4结构如图3所示。

29.本发明的处理原理如下:在废液反应罐8内按图2所示安装覆有cuo/tio2复合催化

剂丝网10(在本段描述中简称丝网)。打开搅拌设备9使废液快速旋转,对于有机污染物,搅拌使其在废水中不易团聚、分布更均匀,且引起的旋流作用增大了有机污染物和水分的离心力并驱动其通过丝网向另一侧流动;搅拌后,废水流动强化和边界增压作用都促进了丝网孔洞中的反应物和生成物的传质。由于丝网孔径较小,水的流动将不断连续推动产生的气泡排出丝网,从而最大程度降低了气泡对催化剂表面光强度的影响,提高了光生电子产生速度,强化了有机物和水在催化剂表面的光催化反应速度。另一方面,废液高速搅拌可使密度较大的固体颗粒因离心作用向外运动,因无法穿透孔径小于颗粒粒径的丝网,被拦截在废液反应罐8的搅拌区12,在重力和湍流扰动作用下流经废液反应罐8底部区域时,被迅速甩向底部边缘。废液反应罐8底部边缘受搅拌旋流影响小,颗粒在此处沉降后通过间歇性打开排污口4可排出废液反应罐8。废液由废液反应罐搅拌区12向已净化废液区13的流动速度通过控制废液泵11出口压力和废液流量来实现。废液反应罐搅拌区12的增压还有助于提高光催化降解有机物和光催化制氢的反应速率,同时在排出底部颗粒物时可冲击颗粒物防止排污口4堵塞。cuo/tio2纳米颗粒表面发生光催化反应,使有机物降解为小分子物质,使水分子分解为h2和o2,见式(1)和式(2)。其中部分o2可在活性位点上反应生成超氧自由基等强氧化性物质,并降解有机物。处理后的废水不含有机物、颗粒等杂质,可循环利用。对于有机物含量过高的有机废水,如若一次处理无法实现有机物的完全降解,可循环进入本发明装置净化,直至有机物完全分解。由此,颗粒物分离、有机物降解、水制氢可在该设备中同时完成。

30.(1)(2)。

31.基于以上原理,本发明方法的一般性流程为:有机废水经废液泵11加压并由废液反应罐入口2送入搅拌区12,打开搅拌设备9和uv灯14;废水在搅拌下均匀分布并在搅拌产生的离心力和泵压作用下通过cuo/tio2复合催化剂丝网10向已净化废水区13流动;在uv灯14的照射下,cuo/tio2复合催化剂丝网10表面发生光催化反应,使有机废水中的有机物降解为小分子物质,并使水分子分解为h2和o2;cuo/tio2复合催化剂丝网10的催化剂表面持续产生co2、h2、o2的气泡,废液在cuo/tio2复合催化剂丝网10中流动时,即时将产生的微小气泡推出网孔;h2和o2的气泡随废水流动进入已净化废水区13,h2和o2从氢氧混合气出口3离开废液反应罐8;净化后的废水从废液反应罐出口5排出;有机废水中含有的固体颗粒被cuo/tio2复合催化剂丝网10拦截,固体颗粒在重力和湍流扰动作用下流经废液反应罐8底部区域,被甩向底部边缘,通过间歇性打开排污口4可排出。

32.在本发明的一个具体实施例中,所采用的示例性方法流程为:启动废液泵11,控制废液泵11流量为1l/min,有机废水自有机废水入口1经废液泵11泵送至废液反应罐8的搅拌区12。搅拌设备9转速调整为400rpm,搅动废液高速旋转时,可提供较大的离心力实现固液分离。废液中颗粒、泥块等杂质的粒径大于0.1μm时,无法通过1000目cuo/tio2复合催化剂丝网10,在搅拌过程中因离心力作用沿cuo/tio2复合催化剂丝网10与废液反应罐搅拌区12交界处流至废液反应罐8底部。在处理废水6h左右时,通过排污口4将滤出的颗粒物排出废

液反应罐8;废液中的有机物和水分离心力和重力作用下,可通过cuo/tio2复合催化剂丝网10的孔径向已净化废水区13流动。在uv灯14的照射下,流经cuo/tio2复合催化剂丝网10表面的有机物降解为小分子无机物,水分子分解为h2和o2。由于cuo/tio2复合催化剂丝网10的孔径小,丝网上覆有极为丰富光催化活性位点,可使有机物与水分子充分光解。残余未反应水分自废液反应罐出口5流出反应罐。若有机物分解完全,则从可循环利用废水出口6流出系统并重复利用;若有机物未分解完全,可从废水回流管路7重新经废液泵11泵入废液反应罐8,直至有机物完全降解。反应过程中,产生的h2和o2自氢氧混合气出口3流出废液反应罐8。uv灯14与cuo/tio2复合催化剂丝网10均为模块化设备,uv灯14损坏时可在操作过程中直接换新,cuo/tio2复合催化剂丝网10也可轻易取出检修。

33.下面结合具体实施例对本发明作进一步描述:实施例1:使用厚度3cm的1000目cuo/tio2复合催化剂丝网10,使用36个功率为5w的uv灯14持续通电,搅拌速度400rpm,向废液反应罐入口2以10g/min的速度持续向废液中添加7-10目的沙粒,废液为70l 的浓度为4

×

10-5

mol/l r-6g溶液,循环进液,流量控制为2l/min。每小时对储罐中废液取样检测。1小时有机物降解率达42.6%,2小时降解率达68.8%,6小时降解率达82.3%。废液出口未发现有沙粒流出。排污口沙粒持续增多,可快速流出。测得平均产气量为5.97ml/min。

34.实施例2:使用厚度4cm的1000目cuo/tio2复合催化剂丝网10,使用54个功率为5w的uv灯14持续通电,搅拌速度400rpm,向废液反应罐入口2以10g/min的速度持续向注入的废液中添加7-10目的沙粒,本实施例处理70l 的浓度为4

×

10-5

mol/l r-6g溶液,循环进液,流量控制为2l/min。每小时对储罐中废液取样检测。1小时有机物降解率达58.7%,2小时降解率达80.3%,6小时降解率达89.2%。废液出口未发现有沙粒流出。排污口沙粒持续增多,可快速流出。测得平均产气量为8.45ml/min。

35.实施例3:使用厚度3cm的1000目cuo/tio2复合催化剂丝网10,使用36个功率为10w的uv灯14持续通电,搅拌速度400rpm,向废液反应罐入口2以10g/min的速度持续向注入的废液中添加7-10目的沙粒,本实施例处理70l 的浓度为4

×

10-5

mol/l r-6g溶液,循环进液,流量控制为2l/min。每小时对储罐中废液取样检测。1小时有机物降解率达67.8%,2小时降解率达82.2%,6小时降解率达90.6%。废液出口未发现有沙粒流出。排污口沙粒持续增多,可快速流出。测得平均产气量为13.6ml/min。

36.实施例4:使用厚度3cm的1000目cuo/tio2复合催化剂丝网10,使用36个功率为5w的uv灯14持续通电,搅拌速度400rpm,向废液反应罐入口2以10g/min的速度持续向注入的废液中添加7-10目的沙粒,本实施例处理70l 的浓度为1

×

10-5

mol/l甲基橙溶液,循环进液,流量控制为2l/min。每小时对储罐中废液取样检测。1小时有机物降解率达37.3%,2小时降解率达62.4%,6小时降解率达77.1%。废液出口未发现有沙粒流出。排污口沙粒持续增多,可快速流出。测得平均产气量为5.52ml/min。

37.对比例1:

使用厚度3cm的1000目cuo/tio2复合催化剂丝网10,使用36个功率为5w的uv灯14持续通电,关停搅拌设备9,向废液反应罐入口2以10g/min的速度持续向注入的废液中添加7-10目的沙粒,本对比例处理70l 的浓度为4

×

10-5

mol/l r-6g溶液,循环进液,流量控制为2l/min。每小时对储罐中废液取样检测。1小时有机物降解率为12.6%,2小时降解率为25.7%,6小时降解率为31.3%。丝网内环周边随操作进行堵塞的沙粒持续增多,部分沙粒破碎且嵌入丝网内部,丝网孔隙内累积大量气泡,废液流动中形成沟流。氢氧混合气出口3无明显气体产生,无法测得产气量。

38.对比例2:使用厚度3cm的1000目普通tio2丝网,使用36个功率为5w的uv灯14持续通电,搅拌速度400rpm,向废液反应罐入口2以10g/min的速度持续向注入的废液中添加7-10目的沙粒,本对比例处理70l 的浓度为4

×

10-5

mol/l r-6g溶液,循环进液,流量控制为2l/min。每小时对储罐中废液取样检测。1小时有机物降解率为20.3%,2小时降解率达39.2%,6小时降解率为54.6%。废液出口未发现有沙粒流出。排污口沙粒持续增多,可快速流出。测得平均产气量为2.42ml/min。

39.从本发明的原理阐述和实施例可见,本发明方法的催化剂与废水可轻易分离,催化剂可重复利用,再生方便,废水无需二次处理;废水净化耦合制氢,副产氢氧混合气达到废水资源化、减量化目的;有机物降解效率和水光解效率显著提高,达到废水无害化、资源化目的;能耗低,流程工艺步骤少,废水处理速度快。

40.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1