一种硬质合金制备系统的制作方法

1.本发明涉及硬质合金制备领域,具体而言,涉及一种硬质合金制备系统。

背景技术:

2.硬质合金是目前十分常用的工业材料,广泛应用于航空航天、高铁动车、电车地铁、汽车工程车等领域。其加工工艺也较为复杂且难度较大,需专用设备对其进行加工。硬质合金在加工成合适的零部件的过程中会经过多道工序、经过多个设备,在加工完成之后会附着大量的油污、粉尘等杂质,需经过清洗作业才可进行使用或者包装。现有的合金制备系统其结构较为零散,不能够高效地对合金进行快速且完善的加工。

技术实现要素:

3.本发明提供了一种硬质合金制备系统,旨在解决现有技术中的上述问题。

4.本发明是这样实现的:

5.一种硬质合金制备系统,包括依次相连的成型设备、烧结设备、喷涂设备及清洗设备,所述清洗设备包括外壳、清洗池、超声波发生器、超声波换能器、输入传送带及输出传送带,所述外壳的前端设置有输入口,所述输入传送带连接于所述输入口,外壳的后端设置有输出口,所述输出传送带连接于所述输出口,所述清洗池设置于外壳内,且其两端分别连接所述输入口及输出口,所述超声波发生器及超声波换能器设置于外壳内并连接所述清洗池。

6.进一步地,所述清洗设备还包括多个承载框,所述承载框内设置有承载盘,所述外壳内设置有转运机构,所述转运机构连接所述输入传送带及清洗池,转运机构用于将放置于输入传送带上的承载框移动至所述清洗池内。

7.进一步地,所述承载框包括框体,所述框体为镂空结构,所述承载盘放置于所述框体内,所述框体的两侧分别设置有吊环。

8.进一步地,所述外壳内还设置有返运机构,所述返运机构设置于清洗池与所述输出口之间,所述返运机构包括提升机构及传输机构,所述传输机构设置于所述外壳的顶部,所述外壳的顶部还设置有开口,所述提升机构用于将清洗池内的承载框向上提升并穿过所述开口并移动至所述传输机构上,所述传输机构用于将所述承载框传输至所述外壳的前端;

9.所述承载框具有底板,所述底板的顶部具有滑道,所述承载框还包括尾板,所述滑道倾斜设置使滑道朝向所述尾板的一端较低,所述承载盘放置于所述滑道上;所述尾板的两侧分别通过一组弹性机构连接所述承载框;所述弹性机构包括压簧、压杆、压板及弹性限位杆,所述承载框具有用于连接所述尾板的立柱,所述立柱的侧部沿竖向开设有限位槽,所述压板设置于尾板的顶部并向所述立柱延伸,所述压杆设置于所述限位槽内且压杆的顶端连接于所述压板的底部,所述压簧设置于所述限位槽内且压簧连接于压杆的底端,所述立柱的侧部还设置有水平的通槽,所述通槽连通所述限位槽,所述弹性限位杆穿过所述通槽

内,所述压杆的侧部开设有插槽,所述弹性限位杆的端部形成插头,所述插头插入所述插槽使得所述压簧呈压缩状态并使压板贴合于立柱的顶部;

10.所述弹性限位杆的另一端延伸至通槽的外部并设置有上下贯通的调节槽,所述调节槽远离所述通槽的一侧为斜面结构;所述外壳的内侧设置有两个插杆,两个插杆分别位于所述输出口的两侧,所述插杆的端部为斜面结构;

11.所述提升机构将所述承载框向上提升的过程中可使所述插杆的端部穿过所述调节槽,使弹性限位杆被向外拉动,使所述插头脱离所述插槽,使所述压簧推动所述压杆及尾板向上移动,使所述承载盘能够滑动至所述承载框的外部并掉落在所述输出传送带上。

12.进一步地,所述立柱朝向所述尾板的一侧沿竖向设置有滑槽,所述尾板的侧部设置有凸条,所述凸条置于所述滑槽内;所述限位槽的外侧设置有用于将压杆限定于限位槽内的限位板。

13.进一步地,所述外壳内部还设置有风干机构,所述风干机构设置于所述清洗池的上方并位于输出口的下方,所述提升机构将所述承载框向上提升至所述风干机构时按预设程序停留。

14.进一步地,所述插头的顶面为斜面结构并形成下推面,所述插杆与弹性限位杆分离后,向下按压所述压板可使所述压杆向下移动并推动所述下推面,使所述插头重新插入所述插槽。

15.进一步地,所述提升机构包括提升组件及平推组件,所述承载框移动至所述外壳上方后,所述平推组件推动所述承载框使承载框脱离提升组件并移动至所述传输机构上。

16.进一步地,所述提升组件包括吊钩,所述吊钩的一侧具有缺口,所述平推组件包括推杆,所述推杆的端部具有支撑板,所述平推组件推动所述承载框时,所述推杆插入镂空的尾板,并使支撑板对尾板进行支撑,并使吊环从所述缺口处脱离所述吊钩。

17.本发明提供的硬质合金制备系统,其具有多种相互配合的配套设备,可对硬质合金进行全流程、高效率的加工,使硬质合金在加工过程效率更高。同时其具有完善的清洗设备,可对加工完成的硬质合金零部件进行清洁作业,方便存储及运输。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。通过附图所示,本发明的上述及其它目的、特征和优势将更加清晰。在全部附图中相同的附图标记指示相同的部分。并未刻意按实际尺寸等比例缩放绘制附图,重点在于示出本发明的主旨。

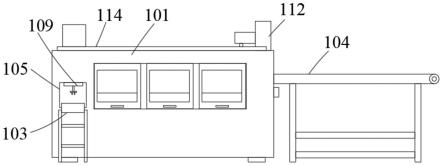

19.图1是本发明实施例提供的硬质合金制备系统中清洗设备的结构示意图;

20.图2是本发明实施例提供的硬质合金制备系统中外壳的俯视结构示意图;

21.图3是本发明实施例提供的硬质合金制备系统中承载框的主视结构示意图;

22.图4是本发明实施例提供的硬质合金制备系统中承载框的侧视结构示意图;

23.图5是本发明实施例提供的硬质合金制备系统中承载框立柱与尾板连接的局部结构示意图;

24.图6是本发明实施例提供的硬质合金制备系统中承载框立柱与尾板连接的局部剖视结构示意图;

25.图7是本发明实施例提供的硬质合金制备系统中承载框的侧视结构示意图,此时尾板升起;

26.图8是本发明实施例提供的硬质合金制备系统中承载框立柱与尾板连接的局部剖视结构示意图;

27.图9是本发明实施例提供的硬质合金制备系统中外壳的纵向剖视结构示意图;

28.图10是本发明实施例提供的硬质合金制备系统中提升机构的局部结构示意图。

29.附图标记汇总:外壳101、清洗池102、输入传送带103、输出传送带104、输入口105、输出口106、承载框107、承载盘108、转运机构109、框体110、吊环111、返运机构112、提升机构113、传输机构114、开口115、底板116、滑道117、尾板118、弹性机构119、压簧120、压杆121、压板122、弹性限位杆123、立柱124、限位槽125、通槽126、插槽127、插头128、调节槽129、插杆130、滑槽131、凸条132、限位板133、风干机构134、下推面135、提升组件136、平推组件137、吊钩138、缺口139、推杆140、支撑板141。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

31.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

33.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

34.实施例,请参阅图1-10。

35.本实施例提供了一种硬质合金制备系统,其具有多种相互配合的配套设备,可对硬质合金进行全流程、高效率的加工,使硬质合金在加工过程效率更高。同时其具有完善的清洗设备,可对加工完成的硬质合金零部件进行清洁作业,方便存储及运输。

36.如图1-2所示,这种硬质合金制备系统包括依次相连的成型设备、烧结设备、喷涂设备及清洗设备,清洗设备包括外壳101、清洗池102、超声波发生器、超声波换能器、输入传送带103及输出传送带104,外壳101的前端设置有输入口105,输入传送带103连接于输入口105,外壳101的后端设置有输出口106,输出传送带104连接于输出口106,清洗池102设置于外壳101内,且其两端分别连接输入口105及输出口106,超声波发生器及超声波换能器设置于外壳101内并连接清洗池102。

37.成型设备用来成型硬质合金零部件,烧结设备用来对硬质合金烧结,将毛坯部件

烧结到一定温度并慢慢冷却,从而获得所需要的性能。喷涂设备用来喷涂涂料,根据实际需要,可以是防腐、导电、绝缘、耐磨等性质的涂层。清洗设备对硬质合金部件进行清洗,清除其表面加工残存的油污及粉尘,并干燥后分装保存及运输。

38.本实施例采用的清洗设备为超声波清洗设备,其采用超声波原理,可对硬质合金部件起到彻底全面的清洁。

39.清洗设备具有清洗池102、超声波发生器、超声波换能器、输入传送带103及输出传送带104,清洗池102是硬质合金部件清洁的场所,输入传送带103用来向外壳101内部输送未清洗的硬质合金,输出传送带104用来将清洗完成的硬质合金输出。

40.如图3-4所示,清洗设备还包括多个承载框107,承载框107内设置有承载盘108,外壳101内设置有转运机构109,转运机构109连接输入传送带103及清洗池102,转运机构109用于将放置于输入传送带103上的承载框107移动至清洗池102内。

41.硬质合金不是直接丢在清洗池102内进行清洗的,而是多个硬质合金放置于一个承载盘108上,承载盘108再放置于承载框107内,再投入清洗池102清洗。承载盘108及承载框107的设置方便对批量部件清洗,且方便了部件进出清洗设备。外壳101内部设置转运机构109,用来对输入传送带103端部的承载框107转运至清洗池102内。

42.如图3所示,承载框107包括框体110,框体110为镂空结构,承载盘108放置于框体110内,框体110的两侧分别设置有吊环111。镂空结构的承载框107使清洗池102内的清洗液方便进入承载框107及承载盘108内,对硬质合金部件进行清洗。吊环111的设计方便转运机构109将承载框107吊起。

43.如图1-2所示,外壳101内还设置有返运机构112,返运机构112设置于清洗池102与输出口106之间,返运机构112包括提升机构113及传输机构114,传输机构114设置于外壳101的顶部,外壳101的顶部还设置有开口115,提升机构113用于将清洗池102内的承载框107向上提升并穿过开口115并移动至传输机构114上,传输机构114用于将承载框107传输至外壳101的前端;

44.如图5-7所示,承载框107具有底板116,底板116的顶部具有滑道117,承载框107还包括尾板118,滑道117倾斜设置使滑道117朝向尾板118的一端较低,承载盘108放置于滑道117上;尾板118的两侧分别通过一组弹性机构119连接承载框107;弹性机构119包括压簧120、压杆121、压板122及弹性限位杆123,承载框107具有用于连接尾板118的立柱124,立柱124的侧部沿竖向开设有限位槽125,压板122设置于尾板118的顶部并向立柱124延伸,压杆121设置于限位槽125内且压杆121的顶端连接于压板122的底部,压簧120设置于限位槽125内且压簧120连接于压杆121的底端,立柱124的侧部还设置有水平的通槽126,通槽126连通限位槽125,弹性限位杆123穿过通槽126内,压杆121的侧部开设有插槽127,弹性限位杆123的端部形成插头128,插头128插入插槽127使得压簧120呈压缩状态并使压板122贴合于立柱124的顶部;

45.弹性限位杆123的另一端延伸至通槽126的外部并设置有上下贯通的调节槽129,调节槽129远离通槽126的一侧为斜面结构;外壳101的内侧设置有两个插杆130,两个插杆130分别位于输出口106的两侧,插杆130的端部为斜面结构;

46.提升机构113将承载框107向上提升的过程中可使插杆130的端部穿过调节槽129,使弹性限位杆123被向外拉动,使插头128脱离插槽127,使压簧120推动压杆121及尾板118

向上移动,使承载盘108能够滑动至承载框107的外部并掉落在输出传送带104上。

47.通过上述结构的设置,使得承载硬质合金的承载框107在清洗完成之后能够通过返运机构112返回清洗设备的前端,只是承载盘108及硬质合金部件向外输出,使少量的承载框107可重复利用,并且自动运行的机构使得无需人工对承载盘108及承载框107进行操作,工作人员在工作过程中可快速高效地工作,无需浪费时间在不需要的事情上。

48.在清洗池102内可以设置输送机构,使清洗池102内成排的承载框107能够按照时间设定,依次向前移动,使一个承载框107从前端移动至后端的过程中能够将其内部的硬质合金部件清洗干净。

49.返运机构112包括提升机构113及传输机构114,提升机构113用于将清洗池102内的承载框107向上提升并穿过开口115并移动至传输机构114上,传输机构114用于将承载框107传输至外壳101的前端。承载框107的底部设置倾斜的滑道117,使承载盘108放置在承载框107内时具有向较低一端移动的趋势。

50.尾板118的两侧分别通过一组弹性机构119连接承载框107,弹性机构119的设置使尾板118与框体110之间为活动连接关系,方便快速将尾板118打开,失去了尾板118的限制,框体110内部的承载盘108能够在重力作用下向外移动;弹性机构119包括压簧120、压杆121、压板122及弹性限位杆123,压簧120压缩后具有向上延伸的动力,压杆121连接压簧120及压板122,压板122连接尾板118,弹性限位杆123用来连接压杆121并对压杆121起到限位作用,使其不能够向上移动,使压簧120处于压缩状态。

51.弹性限位杆123为具有弹性的柱体结构,其在向外的作用力之下可向外被拉伸,在失去作用力后在弹性作用下会恢复原位。

52.弹性限位杆123的另一端设置调节槽129,调节槽129用来与外壳101内侧的插杆130配合。当承载框107到达清洗池102尾端之后,提升机构113工作,向上将承载框107提升,插杆130与弹性限位杆123接触之后,插杆130的端部穿过调节槽129,在斜面结构的作用下能够推动弹性限位杆123向外移动,使得插头128脱离插槽127,压簧120被释放,向上弹起,并推动压杆121及尾板118向上移动,使尾板118被打开,承载盘108在重力作用下滑动至承载框107的外部并掉落在输出传送带104上。通过输出传送带104移动至外壳101外部。同时承载框107继续向上移动,并由传输机构114传送至清洗设备的前端,使位于清洗设备前端的工作人员无需跑到清洗设备的后端拿取承载框107,使其只需要在前端工作,减少移动,提高效率。

53.承载框107与承载盘108为分体结构,承载框107体积较大,数量较少,循环使用。承载盘108体积较小,数量较多,在喷涂设备工作后就将大量的硬质合金部件分装于各个承载盘108上,清洗时,将一个承载盘108放置于一个承载框107内。清洗完成之后,硬质合金部件也是暂存处于承载盘108上,待封装工序后再从承载盘108上移开。

54.如图8所示,立柱124朝向尾板118的一侧沿竖向设置有滑槽131,尾板118的侧部设置有凸条132,凸条132置于滑槽131内;限位槽125的外侧设置有用于将压杆121限定于限位槽125内的限位板133。滑槽131及凸条132的设施使尾板118可顺利地上下运动。限位板133的设置使得压杆121不会与限位槽125分离。

55.如图9所示,外壳101内部还设置有风干机构134,风干机构134设置于清洗池102的上方并位于输出口106的下方,提升机构113将承载框107向上提升至风干机构134时按预设

程序停留。从清洗池102内部提出的承载框107及硬质合金部件含有较多水分,在沥干的同时,通过风干机构134将其表面多余的水吹走,使落到输出传送带104上的承载盘108及硬质合金部件不含或含较少水分。

56.如图6所示,插头128的顶面为斜面结构并形成下推面135,插杆130与弹性限位杆123分离后,向下按压压板122可使压杆121向下移动并推动下推面135,使插头128重新插入插槽127。这种结构的插头128方便回弹。当承载框107移动至清洗设备前端后,工作人员使用时,拿起承载框107将压板122压下,可使尾板118重新卡接在框体110内。

57.如图10所示,提升机构113包括提升组件136及平推组件137,承载框107移动至外壳101上方后,平推组件137推动承载框107使承载框107脱离提升组件136并移动至传输机构114上。提升组件136包括吊钩138,吊钩138的一侧具有缺口139,平推组件137包括推杆140,推杆140的端部具有支撑板141,平推组件137推动承载框107时,推杆140插入镂空的尾板118,并使支撑板141对尾板118进行支撑,并使吊环111从缺口139处脱离吊钩138。

58.这种结构的提升组件136及平推组件137可顺利地将承载框107提起来并推动到传输机构114上。提升组件136不仅可在竖直方向上提升运动,也可在水平方向上移动一定距离使吊钩138方便插入吊环111。

59.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1