一种用于碱渣脱氯的方法及系统

1.本发明属于碱渣固废资源化处理技术领域,特别涉及一种用于碱渣脱氯的方法及系统。

背景技术:

2.氯碱、纯碱工业各种工艺产生的碱渣、盐泥等废弃物的资源化处理一直是行业内的技术难点;具体示例解释性的,纯碱工业碱渣是在索式制碱工艺过程中盐水精制和蒸馏回收氨后排放的碱性残渣,其ph值一般为10~12;纯碱行业一直被碱渣处置这个难题所困扰,目前碱渣的主要处置途径仍然是根据所处地理位置进行就近填埋或堆存。然而,碱渣的堆积排放不仅给企业带来高额的排放费用,还占用大量土地;另外,其中的有害成份易渗入土壤,污染地下水,使土壤中的微生物死亡,土壤因此失去腐解能力而变为盐碱地;再有,由于碱渣粒度极小,非常容易随空气被人体吸入,危害人们身体健康。

3.随着人们对环保的要求日趋严格,如何高效处理碱渣成了国内外专家和企业亟待解决的技术问题;目前已经提出了利用碱渣在海上滩涂围埝筑坝、填海造地、工程回填土、绿化工程种植基质填垫土、筑路填垫土等应用思路,但到目前为止,碱渣利用率仅为3%~4%,依然没有得到大规模应用;另外,部分企业将碱渣等掺入固化剂,经搅拌、注浆成型、烘干等工艺,制砖、制水泥,然而碱渣中大量的氯元素,对砖块、水泥以及混凝土结构的强度影响很大,并且容易引起开裂等问题,难以推广应用。

4.综上,针对氯碱、纯碱工业固废碱渣的特点亟需一种新的脱氯方法及系统。

技术实现要素:

5.本发明的目的在于提供一种用于碱渣脱氯的方法及系统,以解决上述存在的一个或多个技术问题。本发明提供的方法,采用多级洗涤工艺,以原始海水直接作为洗涤剂且以原始海水为溶剂配置淋洗剂,能够分步去除碱渣中的氯元素且使处理后碱渣中的氯含量低于环保标准规定的限值。

6.为达到上述目的,本发明采用以下技术方案:

7.本发明提供的一种用于碱渣脱氯的方法,包括以下步骤:

8.步骤1,利用海水对待处理碱渣进行混合、搅拌、制浆,分离获得一级处理后的碱渣和液相;

9.步骤2,利用海水对所述一级处理后的碱渣进行脱氯处理,分离获得二级处理后的碱渣和液相;

10.步骤3,利用硫酸盐和碳酸盐中的一种或两种复合盐溶液作淋洗剂,对所述二级处理后的碱渣进行三级脱氯处理,获得三级处理后的碱渣;

11.步骤4,对所述三级处理后的碱渣,过滤、干燥,获得最终的低氯碱渣。

12.本发明方法的进一步改进在于,步骤1和步骤2进行分离时均采用自然沉降分离的方式。

13.本发明方法的进一步改进在于,步骤1中利用海水对待处理碱渣进行混合、搅拌、制浆时具体包括:

14.在常温常压条件下,将待处理碱渣与海水直接混合、搅拌、制浆;

15.其中,待处理碱渣与海水的体积比控制在1:(2~6)。

16.本发明方法的进一步改进在于,步骤1中采用的海水为原海水或步骤2获得的二级处理后的液相。

17.本发明方法的进一步改进在于,步骤2中利用海水对所述一级处理后的碱渣进行脱氯处理时具体包括:

18.在常温常压条件下,将所述一级处理后的碱渣与海水混合,搅拌脱氯;

19.其中,所述一级处理后的碱渣与海水的体积比控制在1:(2.5~7.5)。

20.本发明方法的进一步改进在于,步骤3中采用的硫酸盐和碳酸盐包括碳酸钠、硫酸钠、硫酸钾、硫酸铵和硫酸镁。

21.本发明方法的进一步改进在于,步骤3中对所述二级处理后的碱渣进行三级脱氯处理时具体包括:

22.所述二级处理后的碱渣与淋洗剂的体积比控制在1:(2~4),搅拌脱氯。

23.本发明方法的进一步改进在于,步骤4具体包括:

24.对所述三级处理后的碱渣采用带式过滤,过滤后滤饼含水率降低至40%~60%;

25.滤饼在105℃~125℃的温度条件下中烘干7h~8h,获得最终低氯碱渣。

26.本发明方法的进一步改进在于,以cl

—

计,所述最终低氯碱渣的含氯量在0.04%以下。

27.本发明提供的一种用于碱渣脱氯的系统,包括:

28.一级洗涤水池模块,用于利用海水对待处理碱渣进行混合、搅拌、制浆,分离获得一级处理后的碱渣和液相;

29.二级洗涤水池模块,用于利用海水对所述一级处理后的碱渣进行脱氯处理,分离获得二级处理后的碱渣和液相;

30.三级洗涤水池模块,用于利用硫酸盐和碳酸盐中的一种或两种复合盐溶液作淋洗剂,对所述二级处理后的碱渣进行三级脱氯处理,获得三级处理后的碱渣;

31.过滤干燥模块,用于对所述三级处理后的碱渣,过滤、干燥,获得最终的低氯碱渣。

32.与现有技术相比,本发明具有以下有益效果:

33.本发明方法通过的技术方案中,采用多级洗涤工艺,可以适用于氯含量较高的纯碱工业碱渣固废处理,可以实现高氯浓度下的固废脱氯,对氯碱、纯碱工业各种工艺产生的碱渣、盐泥等废弃物均具有普适性;其中,本发明以原始海水直接作为洗涤剂且以原始海水为溶剂配置淋洗剂,无需制备纯水,充分利用了海水的特性;配置淋洗剂时,以碳酸盐、硫酸盐作为淋洗剂中的主要溶质,在一定浓度范围内可以高效的去除碱渣中的氯元素;最终处理后的低氯碱渣的氯含量低于环保标准规定的限值,可以应用于烟气脱硫、水泥生产等技术领域,具有突出的经济效益、环境效益与社会效益。

34.综上所述,本发明提供的方法采用多级洗涤工艺,以原始海水直接作为洗涤剂且以原始海水为溶剂配置淋洗剂,能够分步去除碱渣中的氯元素且使处理后碱渣中的氯含量低于环保标准规定的限值,处理后能够用于烟气脱硫、水泥生产等领域,具有良好的环境效

益和经济价值。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图做简单的介绍;显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

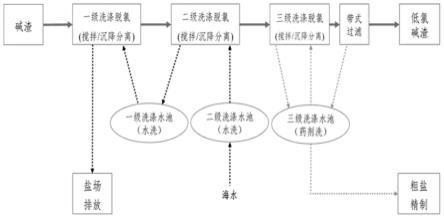

36.图1是本发明实施例提供的一种用于碱渣脱氯的方法的流程示意图;

37.图2是本发明实施例中,产出的低氯碱渣的产品示意图;

38.图3是本发明实施例中,产出的低氯碱渣的电镜示意图。

具体实施方式

39.下面结合具体实施例进一步阐述本发明,应理解,这些实施例仅用于说明本发明而不用于限制本发明的保护范围。

40.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

41.须知,下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置。

42.此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

43.请参阅图1,图1具体示出了用于碱渣脱氯的方法,其中的虚线部分均为可选步骤逻辑。本发明实施例具体提供的一种用于碱渣脱氯的方法,具体包括以下步骤:

44.步骤1,一级处理:利用海水对碱渣进行混合、搅拌、制浆,而后自然沉降分离。

45.本发明实施例具体示例性的,在常温常压条件下,将碱渣与海水直接混合制浆,碱渣与海水的体积比控制在1:(2~6);采用搅拌速率为100~500r/min的旋桨搅拌。

46.本发明实施例中,所使用的海水可以直接使用原海水,亦可使用取自后续步骤2的二级处理后沉降分离排出二级脱氯处理后的海水,以达到干扰离子要求的海水作溶剂,除了发挥去离子水溶解氯的作用,同时海水富含的各种阴离子促进了碱渣的脱氯;利用碱渣易沉降的特性,一级处理后碱渣的固液分离可以直接采用沉降分离,自然沉降40~60min后,由于固液分相明显,可分别排出液相、固相,液相可排至盐场用于粗盐水精制,固相送至二级处理。

47.步骤2,二级处理:利用海水对一级处理的碱渣进行脱氯处理,处理后自然沉降分离。

48.本发明实施例具体示例性的,在常温常压条件下,将一级处理的碱渣与海水混合,一级处理的碱渣与海水的体积比控制在1:(2.5~7.5),采用搅拌速率为100~500r/min的旋桨搅拌促进碱渣脱氯;二级处理后碱渣的固液分离同样采用自然沉降的方式,40~60min后,分别排出液相、固相,液相可作为一级处理的制浆用水,固相送至三级处理。

49.步骤3,三级处理:利用硫酸盐、碳酸盐或两者的复合盐溶液作淋洗剂,对二级处理后的碱渣进行三级处理。

50.本发明实施例具体示例性的,三级处理时所使用的淋洗剂是以工业药剂为溶质且以海水为溶剂的混合溶液;工业药剂可选用碳酸钠、硫酸钠、硫酸钾、硫酸铵、硫酸镁等碳酸盐、硫酸盐,以上高价态的阴离子,在浸没碱渣脱氯过程中,可迅速取代低价态的氯离子,实现碱渣的高效脱氯。本发明实施例进一步具体示例性的,三级处理所使用淋洗剂的投加量为可以选用0.8~3.5g/l碳酸钠、1.0~5.0g/l硫酸钠、1.2~6.0g/l硫酸钾、1.0~5.0g/l硫酸铵、0.9~4.5g/l硫酸镁或以上投加量的复合溶液。

51.本发明实施例的步骤3具体可包括,在常温常压条件下,将碱渣与淋洗剂混合,碱渣与淋洗剂的体积比控制在1:(2~4),采用搅拌速率为100~500r/min的旋桨搅拌促进碱渣三级脱氯。

52.步骤4,出料:对三级处理后的碱渣,过滤、干燥,得到处理后的低氯碱渣。

53.本发明实施例具体示例性的,三级处理后的碱渣采用带式过滤,在滤带张紧力作用下绕过压榨辊而获得去除碱渣水分所需压榨力脱水,过滤后滤饼含水率可降低至40~60%,清液浊度为3.1ntu;过滤后的清液可在三级脱氯工艺中自循环使用;滤饼在105~125℃的温度条件下中烘干7~8h,即为低氯碱渣产品,其含氯量(以cl

—

计)可降至0.04%以下。

54.综上所述,本发明实施例具体提供了一种用于碱渣脱氯的方法,采用多级洗涤工艺,可以适用于氯含量较高的碱渣固废,可以实现高氯浓度下的固废脱氯,对氯碱、纯碱工业各种工艺产生的碱渣、盐泥等废弃物均具有普适性;以原始海水直接作为洗涤剂,以原始海水为溶剂配置淋洗剂,无需制备纯水,充分利用了海水的特性;以碳酸盐、硫酸盐做为淋洗剂中的主要溶质,在一定浓度范围内可以高效的去除碱渣中的氯元素,同时淋洗剂的循环使用使得工艺用料和成本大幅降低;脱氯后的高浓盐水可直接输送至氨碱工艺的粗盐精制单元,既避免了二次废弃物的排放污染,同时又有一定的经济产出;最终的低氯碱渣使处理后碱渣中的氯含量可降至0.04%以下,低于环保标准规定的限值,可以应用于烟气脱硫、水泥生产等技术领域,具有突出的经济效益、环境效益与社会效益。

55.实施例1

56.请参阅图1至图3,本发明实施例具体提供了一种纯碱工业碱渣脱氯的新方法,包括以下步骤:首先,利用海水对碱渣进行混合、搅拌、制浆,而后自然沉降分离;然后,继续利用海水对一级处理的碱渣进行脱氯处理,处理后自然沉降分离;二级处理后,利用硫酸盐、碳酸盐或两者的复合盐溶液作淋洗剂,对碱渣进行三级处理;最后,对三级处理后的碱渣,过滤、干燥,得到低氯碱渣。

57.本发明实施例中,所选碱渣来自山东潍坊某化工企业所产生的碱渣,已知其含水率为55%~65%,碱渣的主要成分如表1所示,处理步骤如下。

58.表1.碱渣的全岩指标性元素分析

[0059][0060]

(1)一级处理:取100.0g碱渣固体(湿基)与250ml海水混合,在200r/min的搅拌条件下进行一级处理,而后自然沉降40分钟,待固液分层后分别排出一级处理后的洗涤水和碱渣;

[0061]

(2)二级处理:将一级处理后的碱渣与250ml海水混合,在200r/min的搅拌条件下进行二级处理,而后自然沉降60分钟,待固液分层后分别排出二级处理后的洗涤水和碱渣;

[0062]

(3)三级处理:利用硫酸盐、碳酸盐或两者的复合盐溶液作淋洗剂,对二级处理后的碱渣进行三级处理;

[0063]

(4)出料:向二级处理碱渣中加入250ml淋洗剂(3.5g/l碳酸钠)在200r/min的搅拌条件下进行三级处理,60分钟后,三级处理结束,得到三级处理混合溶液;经带滤分离、干燥,得到低氯碱渣。

[0064]

经过检测和计算,三级处理后的低氯碱渣氯元素含量仅为0.03%,表2具体示出了脱氯碱渣元素组成。由上述结果可知,本发明工艺制得的低氯碱渣,其氯元素含量低于环保标准规定的限值,实现碱渣的无害化处理及资源化利用。

[0065]

表2.脱氯碱渣元素组成

[0066]

元素质量百分比/%原子百分比/%c19.8633.59o32.7941.59na0.800.71mg0.770.65al0.180.14si0.290.21s1.020.65cl0.030.02ca44.2622.46合计100.00100.00

[0067]

实施例2

[0068]

本发明实施例提供的一种用于碱渣脱氯的方法,包括以下步骤:

[0069]

步骤1,在常温常压条件下,利用海水对待处理碱渣进行混合、搅拌、制浆,分离获得一级处理后的碱渣和液相;其中,待处理碱渣与海水的体积比控制在1:2;采用的海水为原海水;搅拌时采用搅拌速率为100r/min的旋桨搅拌;

[0070]

步骤2,在常温常压条件下,利用海水对所述一级处理后的碱渣进行脱氯处理,分离获得二级处理后的碱渣和液相;其中,所述一级处理后的碱渣与海水的体积比控制在1:2.5;搅拌时采用搅拌速率为100r/min的旋桨搅拌;

[0071]

步骤3,利用硫酸镁溶液作淋洗剂,对所述二级处理后的碱渣进行三级脱氯处理,获得三级处理后的碱渣;其中,所述二级处理后的碱渣与淋洗剂的体积比控制在1:2,搅拌脱氯时采用搅拌速率为100r/min的旋桨搅拌;

[0072]

步骤4,对所述三级处理后的碱渣采用带式过滤,过滤后滤饼含水率降低至40%左右;滤饼在105℃的温度条件下中烘干7h,获得最终低氯碱渣;以cl

—

计,所述最终低氯碱渣的含氯量在0.04%以下。

[0073]

实施例3

[0074]

本发明实施例提供的一种用于碱渣脱氯的方法,包括以下步骤:

[0075]

步骤1,在常温常压条件下,利用海水对待处理碱渣进行混合、搅拌、制浆,分离获得一级处理后的碱渣和液相;其中,待处理碱渣与海水的体积比控制在1:3;采用的海水为步骤2获得的二级处理后的液相;搅拌时采用搅拌速率为200r/min的旋桨搅拌;

[0076]

步骤2,在常温常压条件下,利用海水对所述一级处理后的碱渣进行脱氯处理,分离获得二级处理后的碱渣和液相;其中,所述一级处理后的碱渣与海水的体积比控制在1:5;搅拌时采用搅拌速率为200r/min的旋桨搅拌;

[0077]

步骤3,利用碳酸钠、硫酸钠、硫酸钾的复合盐溶液作淋洗剂,对所述二级处理后的碱渣进行三级脱氯处理,获得三级处理后的碱渣;其中,所述二级处理后的碱渣与淋洗剂的体积比控制在1:3,搅拌脱氯时采用搅拌速率为200r/min的旋桨搅拌;

[0078]

步骤4,对所述三级处理后的碱渣采用带式过滤,过滤后滤饼含水率降低至50%左右;滤饼在115℃的温度条件下中烘干7.5h,获得最终低氯碱渣;以cl

—

计,所述最终低氯碱渣的含氯量在0.04%以下。

[0079]

其中,步骤1和步骤2进行分离时均采用自然沉降分离的方式。

[0080]

实施例4

[0081]

本发明实施例提供的一种用于碱渣脱氯的方法,包括以下步骤:

[0082]

步骤1,在常温常压条件下,利用海水对待处理碱渣进行混合、搅拌、制浆,分离获得一级处理后的碱渣和液相;其中,待处理碱渣与海水的体积比控制在1:6;采用的海水为原海水和步骤2获得的二级处理后的液相;搅拌时采用搅拌速率为500r/min的旋桨搅拌;

[0083]

步骤2,在常温常压条件下,利用海水对所述一级处理后的碱渣进行脱氯处理,分离获得二级处理后的碱渣和液相;其中,所述一级处理后的碱渣与海水的体积比控制在1:7.5;搅拌时采用搅拌速率为500r/min的旋桨搅拌

[0084]

步骤3,利用碳酸钠溶液作淋洗剂,对所述二级处理后的碱渣进行三级脱氯处理,获得三级处理后的碱渣;其中,所述二级处理后的碱渣与淋洗剂的体积比控制在1:4,搅拌

脱氯时采用搅拌速率为200r/min的旋桨搅拌;

[0085]

步骤4,对所述三级处理后的碱渣采用带式过滤,过滤后滤饼含水率降低至60%左右;滤饼在125℃的温度条件下中烘干8h,获得最终低氯碱渣;以cl

—

计,所述最终低氯碱渣的含氯量在0.04%以下。

[0086]

实施例5

[0087]

请参阅图1,本发明实施例提供的一种用于碱渣脱氯的系统,包括:

[0088]

一级洗涤水池模块,用于利用海水对待处理碱渣进行混合、搅拌、制浆,分离获得一级处理后的碱渣和液相;

[0089]

二级洗涤水池模块,用于利用海水对所述一级处理后的碱渣进行脱氯处理,分离获得二级处理后的碱渣和液相;

[0090]

三级洗涤水池模块,用于利用硫酸盐和碳酸盐中的一种或两种复合盐溶液作淋洗剂,对所述二级处理后的碱渣进行三级脱氯处理,获得三级处理后的碱渣;

[0091]

过滤干燥模块,用于对所述三级处理后的碱渣,过滤、干燥,获得最终的低氯碱渣。

[0092]

综上所述,本发明实施例公开了一种用于碱渣脱氯的方法及系统,所述方法包括以下步骤:利用海水对待处理碱渣进行混合、搅拌、制浆,分离获得一级处理后的碱渣和液相;利用海水对所述一级处理后的碱渣进行脱氯处理,分离获得二级处理后的碱渣和液相;利用硫酸盐和碳酸盐中的一种或两种复合盐溶液作淋洗剂,对所述二级处理后的碱渣进行三级脱氯处理,获得三级处理后的碱渣;对所述三级处理后的碱渣,过滤、干燥,获得最终的低氯碱渣。本发明提供的方法,采用多级洗涤工艺,以原始海水直接作为洗涤剂且以原始海水为溶剂配置淋洗剂,能够分步去除碱渣中的氯元素且使处理后碱渣中的氯含量低于环保标准规定的限值。

[0093]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1