一种升流式多级内循环低氧曝气生物反应器的制作方法

1.本发明涉及污水处理领域,具体的说是一种升流式多级内循环低氧曝气生物反应器。

背景技术:

2.传统的生物处理工艺的主要过程包括厌氧、缺氧、好氧以及沉淀,通过这几个过程的组合和优化以达到较好的去除污水中污染物的效果。现有技术中具有在同一反应器内就能实现对污水处理的污水处理装置,此污水处理装置包括外筒和设置在外筒内的循环导流筒,污水和部分气体进入外筒底部形成混合物,混合物通过设置在循环导流筒下方的曝气器的曝气推动下上升进入循环导流筒内进行循环。当混合物上升至循环导流筒顶部时,一部分澄清的水由外筒顶部排出,另一部分污水下降至外筒和循环导流筒间的降流区内。由降流区下降至外筒底部内的污水与不断进入外筒底部的污水和气体混合形成混合物,混合物在曝气器的曝气推动下重新上升进入循环导流筒内继续循环,以实现对污水的净化处理。但是现有技术中的污水处理装置存在以下一些问题:

3.现有技术中在外筒底部的污水和气体组成的混合物,在曝气器曝气产生的推力作用下才能上升至循环导流筒内进行循环,增加了曝气器曝气时的能量消耗。而且混合物只能在循环导流筒内进行一级循环,混合物在循环导流筒内的循环速度较快,气体在循环导流筒内停留时间较短,导致氧气利用率降低。

技术实现要素:

4.本发明旨在提供一种升流式多级内循环低氧曝气生物反应器,能够提高氧气利用率,减少曝气能耗。

5.为了解决以上技术问题,本发明采用的具体方案为一种升流式多级内循环低氧曝气生物反应器:包括外筒和设置在外筒内的主导流筒,主导流筒和外筒间形成供污泥下降沉淀的沉淀区;外筒的底部内设置有气体分布器和布水器,布水器用于将污水吸入并喷洒在外筒底部内,空气经气体分布器进入反应器,在底部与污水进行混合形成气液混合物,并将气液混合物推入主导流筒内进行循环,其特征在于:主导流筒内沿轴向间隔分布有多个分段导流筒,分段导流筒与主导流筒同轴设置;分段导流筒内形成供气液混合物上升的升流区,分段导流筒和主导流筒间形成供气液混合物下降的降流区;气体分布器固定设置在分段导流筒的正下方。

6.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:分段导流筒的高度和径长的比为2-6;相邻分段导流筒间的间距为相邻分段导流筒直径和的2/5-3/5。

7.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:分段导流筒的高度和径长的比为3-5;相邻分段导流筒间的间距为相邻分段导流筒直径和的1/2。

8.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:分段导流

筒的数量为三个,三个分段导流筒的直径由下至上依次增大;升流区内的截面面积增加便于气液混合物从一个分段导流筒进入下一段分段导流筒的升流区内,并能够避免气液混合物偏流对降流区流动产生扰动;降流区内的由上至下的降流区面积增加,更好的促进硝化液回流。

9.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:外筒底部为锥形,外筒底部锥段的倾角为120-150度。

10.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:外筒底部连通有进水管和排污管;外筒底部的底端设有进气口,外筒顶部开设有出水口。

11.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:气体分布器为微孔曝气器,气体分布器位于进气口的正上方。

12.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:布水器的形状为圆环,布水器固定设置在最下方分段导流筒的下端外周。

13.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:布水器上设置多个出水孔,出水孔的孔径为1-2mm;出水孔的开孔角度为水平开孔和斜向下45度开孔,水平开孔和斜向下45度开孔交叉分布;出水孔的喷射会搅动反应器底部的污泥,能够防止污泥沉积在反应器底部形成流化死区。

14.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:外筒顶部位于外筒和主导流筒间设有折流板。

15.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:外筒顶部设置有三相分离器,主导流筒、三相分离器以及分段导流筒间形成三相分离区。

16.作为本发明一种升流式多级内循环低氧曝气生物反应器的进一步优化:外筒顶部位于三相分离器和折流板间设有一个溢流堰,溢流堰与出水口连通。

17.有益效果

18.本发明中的多个分段导流筒设置在主导流筒内,以使得气液混合物在气体分布器的曝气作用下进入分段导流筒内并在反应器内形成多级内循环,气液混合物的多级内循环增加了污水在反应器内的流动行程以及气液混合物在反应器内的停留时间,极大的提高了氧气利用率。

19.气体分布器设置在分段导流筒的正下方,气体分布器曝气时气体或气泡上升进入分段导流筒内,使得分段导流筒下方形成负压区,从而形成将向下运动的气液混合物抽提至分段导流筒内进行上升运动的气提效应。使得气体分布器以较小的曝气量就能产生较大的推动气液混合物至分段导流筒内进行循环的推动力,极大的降低了气体分布器曝气时的能耗。

附图说明

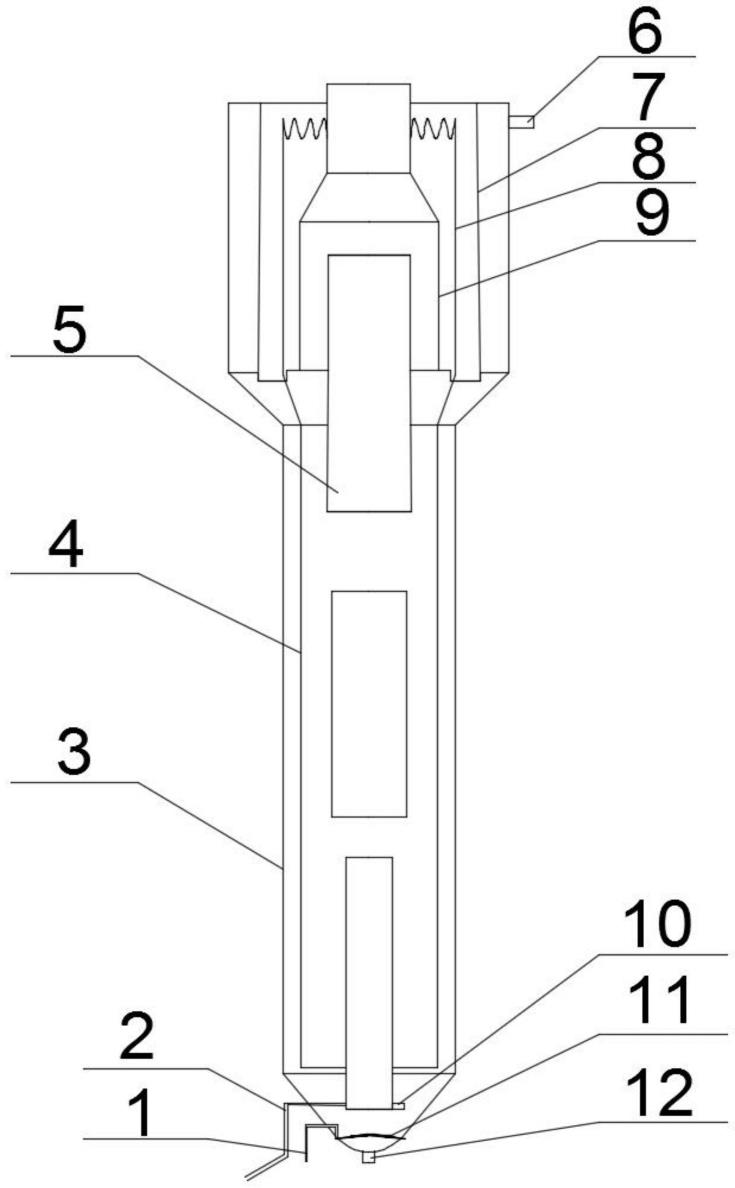

20.图1为实施例2中生物反应器的内部结构示意图;

21.图2为实施例2中生物反应器内污水流向示意图;

22.图3为实施例1中生物反应器的内部结构示意图;

23.附图标记:1、排污管,2、进水管,3、外筒,4、主导流筒,5、分段导流筒,6、出水口,7、折流板,8、溢流堰,9、三相分离器,10、布水器,11、气体分布器,12、进气口。

具体实施方式

24.以下通过三个实施例对本发明进行具体说明:

25.实施例1

26.如图3所示,一种升流式多级内循环低氧曝气生物反应器,包括外筒3、设置在外筒3内的主导流筒4以及设置在主导流筒4内的三个分段导流筒5。主导流筒4延伸至反应器的顶部,主导流筒4和外筒3间形成沉淀区。分段导流筒5延伸至外筒3底部内,分段导流筒5和主导流筒4间形成降流区。三个分段导流筒5内形成升流区。

27.外筒3和主导流筒4间形成的沉淀区为与生物脱氮除磷工艺中的厌氧过程环境一致的厌氧区域。主导流筒4和分段导流筒5间形成的降流区为与生物脱氮除磷工艺中的缺氧过程环境一致的缺氧环境。分段导流筒5内形成的升流区为与生物脱氮除磷工艺中的好氧过程环境一致的好氧环境。通过厌氧和缺氧间的交替,有利于强化富集反硝化除磷的微生物。通过好氧和缺氧间的交替,使得反应器内部发生能够脱氮的同步硝化。好氧、缺氧以及厌氧区域的设置能够在同一反应器内对污水进行同步脱氮除磷处理,能够节约污水处理能耗、降低运行费用和污泥产量,还具有占地面积小的优点。

28.外筒3底部形状为锥形,且外筒3底部锥段的倾角为120-150度。外筒3底部的左侧锥段上由上至下依次开设有进水口和排污口,进水口连通有进水管2,排污口连通排污管1,排污管1连接污水收集储罐。外筒3底部内设置有与进水管2连通的布水器10,布水器10的形状为圆环并固定在最下方分段导流筒5下端的外周,布水器10用于将污水吸入外筒3底部内。

29.外筒3底部的底端开设有进气口12,进气口12连通进气管,进气管连接气源。外筒3底部内位于分段导流筒5的正下方和进气口12的正上方的位置设置有气体分布器11,气体分布器11通过法兰和螺栓的安装配合而固定在外筒3底部,且气体分布器11为反应器的底部。气体分布器11用于将外界气体吸入外筒3底部内,气体分布器11与布水器10配合在外筒3底部形成气液混合区。外筒3底部内的气体与污水、污泥在气液混合区内进行混合形成气液混合物。

30.气体分布器11曝气过程中气体向上运动进入分段导流筒5升流区内,以在分段导流筒5下方形成负压区。分段导流筒5内的气体含量较高,导致分段导流筒5与主导流筒4的环隙间气体含量偏低。由于分段导流筒5和主导流筒4环隙间的气体含量不同,导致主导流筒4和分段导流筒5间产生推动气液混合物在反应器内循环流动的压力差。压力差会在外筒3底部内形成气提效应,气提效应的产生能够减少气体分布器11产生将气液混合物推入反应器内的曝气时的能耗,使得气体分布器11以较小的曝气量便能使由外筒3底部进入反应器内的气体带动向下运动的气液混合物上升至分段导流筒5内,以在反应器内形成高速的循环。

31.气体分布器11为微孔曝气器,微孔曝气器曝气时具有产生的气泡小、体积小、比表面积大以及气液混合物上升速度慢等优点。气体分布器11的这些优点会使得气液混合物内的微生物在主导流筒4内更易获得氧气,从而大大的提高了氧气的传递效率。

32.三个分段导流筒5均沿主导流筒4的轴心均匀间隔分布,且均与主导流筒4同轴设置,使得反应器内部形成类似于如图2所示中的实施例2中的多级内循环。反应器内由下至上的污染物浓度逐渐降低,溶解氧随之降低。多级内循环增加了空气中的氧气在反应器内

停留的时间,从而使气液混合物内微生物的吸氧量增加,提高了氧气利用率,减小了气体进入反应器内的进气量。同时,反应器内部也需要通过人为控制反应器内部的溶解氧水平,使其保持在一个较低的水平。更有利于反应器内部同步硝化反硝化,提高除氮效果。

33.气体分布器11通过曝气推动气液混合物在反应器中进行高速循环的流动,在反应器内实现多级内循环,使得反应器内部的循环流量为进水量的几十倍甚至上百倍,进入反应器的污水中污染物浓度迅速降低,进一步的整个反应器内污染物浓度差大幅度降低,为微生物生长提供了一个稳定的水体环境,避免了微生物遭受冲击。在沉淀区内下降的污水在进水的推动下上升,一大部分的污泥进入气液混合区内参与循环以使反应器内的污泥浓度维持一个较高的水平,有利于污水处理。另一小部分污泥下降沉淀至沉淀区内,由工人定期对沉淀的污泥进行清理。

34.外筒3顶部位于最上方一级的分段导流筒5上设置有三相分离器9,三相分离器9径向位于主导流筒4和分段导流筒5中间,且主导流筒4、三相分离器9以及分段导流筒5间形成三相分离区。三相分离器9用于将上升至三相分离区内的气液混合物中的参与循环的气体排出反应器,以实现气液分离,气液分离后的污水通过内循环向下运动至降流区内。

35.外筒3顶部位于外筒3和主导流筒4间设有能够增加三相分离作用的折流板7,折流板7的设置能够将反硝化产生的气体通过由主导流筒4和折流板7间形成的区域排出反应器,从而避免氮气扰动污泥沉淀至沉淀区内。外筒3顶部位于三相分离器9和折流板7间设有一个溢流堰8,溢流堰8用于储存完成内循环后的澄清的水,溢流堰8连通有设置在外筒3上的用于将澄清的水排出的出水口6。

36.本发明的具体实施方式如下:首先,依次将进水管2连通进水口、排污管1连通排污口以及进气管连通进气口12。然后,打开气体分布器11将气体通入外筒3底部,打开布水器10将污水吸入外筒3底部,布水器10上的出水孔喷射水会搅动外筒3底部的污泥,以使气体、污水以及污泥在气液混合区内混合形成气液混合物。气液混合物在气体分布器11曝气时产生的气提作用下上升至分段导流筒5的升流区内,并在反应器内进行多级内循环。气液混合物上升至三相分离区内将参与循环的气体排出反应器,污水在内循环作用下向下运动进入降流区内进行硝化液回流。硝化液回流后的污水进入沉淀区后在持续进水的推动下向上运动,污水内的污泥在沉淀区内沉淀或进入气液混合区内继续参与内循环,定期由工人将沉积的污泥由排污口排出。硝化所产生的氮气由主导流筒4和折流板7间的区域排出,澄清后的污水进入溢流堰8内并通过出水口6排出。

37.实施例2

38.本实施例与实施例1的区别之处在于:如图1及图2所示,三个分段导流筒5的直径由下至上依次增大,使得气体从一段分段导流筒5的顶端能够更多的由下一段分段导流筒5的底端进入下一段分段导流筒5的升流区内,避免气体偏流扰动降流区的流动。而且还能够使进入升流区内的一大部分气液混合物进入下一段分段导流筒5内,而一小部分气液混合物从由两个分段导流筒5之间的环隙流入降流区,并下降至气液混合区与气体和污水、污泥进行重新混合,然后在气提效应下重新进入反应器内进行循环。

39.三个分段导流筒5中的单个分段导流筒5的高度和径长的比为2-6,单个分段导流筒5的高度和径长的比优选为3-5。相邻分段导流筒5间的间距为相邻分段导流筒5直径和的2/5-3/5,相邻分段导流筒5间的间距优选为相邻分段导流筒5直径和为1/2。三个分段导流

筒5的设置方式增加了气液混合物在主导流筒4内的运动行程,气液混合物在反应器内的流动行程增加,能够使气体分布器11以较小的曝气量产生较大的推动气液混合物上升进入升流区内进行循环的力,减少了气体分布器11曝气时的能量消耗。

40.三个分段导流筒的直径由下至上依次增加,使得主导流筒和三个分段导流筒间的环隙由上至下依次增大。从而使得由最上方分段导流筒内流出后进入降流区内的污水流速增高,硝化液向下运动的推动力更大,带动气体向下运动进入内循环区域,增加气体停留时间,进一步提高氧利用率。

41.实施例3

42.本实施例与实施例1的区别之处在于:布水器10上间隔均布设置有12-16个出水孔,出水孔用于将污水喷射进入分段导流筒5内。出水孔的孔径为1-2mm,出水孔具有水平和斜向下45度的开孔角度,且水平开孔和斜向下度开孔交叉分布。通过出水孔的射流对外筒3底部锥段内的污泥产生搅动,以防止污泥在外筒3底部沉积形成流化死区,从而避免了污泥沉积影响后续的污水处理情况的发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1