一种Mn/Fe@PC改性阴极、制备方法及通过电芬顿原位耦合电催化脱盐的装置和方法

一种mn/fe@pc改性阴极、制备方法及通过电芬顿原位耦合电催化脱盐的装置和方法

技术领域

1.本发明属于沿海工业用水处理领域,更具体地说,涉及一种mn/fe@pc改性阴极、制备方法及通过电芬顿原位耦合电催化脱盐的装置和方法。

背景技术:

2.我国沿海地区工业密布,用水紧张。海水淡化和有机污水的深度处理与回用是解决沿海地区用水紧张的两条重要途径。当前,海水淡化与有机污水处理往往是在不同场景下单独进行。海水淡化技术如反渗透、多级闪蒸、多效蒸发等存在高压力、高能耗、浓缩卤水难以处理等问题;有机污水处理技术如生物法存在污水成分复杂导致可生化性差,处理能耗高等问题。将两者分开进行处理面临着建厂和运行成本高、水处理效果差、卤水难以处理等问题。

3.为解决沿海地区有机污水与海水处理难题,中国专利2022216721062公开了一种电渗析海水脱盐协同电催化降解有机污水并产h2o2装置,该装置包括接通直流电源的铂片阳极和炭黑气体扩散阴极以及两电极间的阴阳离子交换膜对,在外电压驱动下,阴阳离子交换膜对构成的脱盐室中的氯离子迁移进阳极室,钠离子迁移进阴极室,实现脱盐;铂片阳极通过析氯反应产生次氯酸降解有机污水;炭黑气体扩散阴极电催化还原氧气生成h2o2。此外,论文enhanced degradation of triclosan in heterogeneous e-fenton process with mof-derived hierarchical mn/fe@pc modified cathode【doi:10.1016/j.cej.2019.123324】虽然公开了mn/fe@pc用于电极制备中,但其采用聚四氟乙烯为粘结剂将mn/fe@pc纳米颗粒负载于炭纸表面上,这样做一方面会降低mn/fe@pc的催化活性和电极运行稳定性,另一方面在实际应用过程中需要进行曝气处理才能有效生成h2o2,从而产生电芬顿反应降解有机物。

技术实现要素:

4.1.要解决的问题

5.针对现有电催化脱盐装置生成的h2o2氧化能力不高、易分解难以贮存运输的问题,本发明提供一种mn/fe@pc改性阴极及其制备方法,制得的mn/fe@pc改性阴极催化活性高。

6.本发明还公开了包含上述mn/fe@pc改性阴极的装置,将其用于电催化脱盐原位耦合电芬顿技术中,可通过利用电芬顿技术原位利用阴极产生的h2o2生成

·

oh,提高有机负荷去除能力。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.一种电催化脱盐装置原位耦合电芬顿技术提高有机负荷去除的装置,包括电源、阴极、发生阴极反应的阴极室以及靠近阴极室的阳离子交换膜;阳极、发生阳极反应的阳极室以及靠近阳极室的阴离子交换膜;脱盐室,位于阴离子交换膜和阳离子交换之间。

10.所述阴极为mn/fe@pc改性阴极,所述mn/fe@pc改性阴极是由多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒与炭黑掺杂后经辊压负载在钛丝网上所得。

11.所述多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒的制备方法如下,其具体包括以下步骤:

12.步骤s1、混合:将摩尔比为2:1:3:3的铁源、锰源、碳源、助剂溶解在溶剂中,搅拌均匀,得混合物;其中,所述铁源为fecl3·

6h2o,还可采用fe2(so4)3或fe(no3)3;所述锰源为mn(ch3coo)2·

4h2o;所述碳源为h2bdc(对苯二甲酸);所述助剂为hno3试剂,还可采用h2so4或hcl;所述溶剂为二甲基甲酰胺,还可采用二甲亚砜(dmso)或甲基丙烯酸甲酯(mma);所述铁源、锰源、碳源、助剂的摩尔比为2:1:3:3,搅拌时间为60-120min。

13.步骤s2、反应:将步骤s1所得混合物在聚四氟乙烯内衬的不锈钢高压釜中高温高压反应;其中,反应温度为100-150℃,反应时间为8-12h,得反应产物;

14.步骤s3、洗涤、干燥:自然冷却后,用乙醇和去离子水洗涤步骤s2所得反应产物数次,然后干燥,得干燥粉末;其中,干燥气氛为厌氧气氛,所述厌氧气氛为真空或惰性气氛,如n2、ar、he,为防止mn和fe被氧化,生成mn和fe的氧化物,干燥温度为50-70℃,干燥时间为4-6h,得干燥粉末;

15.步骤s4、炭化:将步骤s3所得干燥粉末在厌氧气氛下炭化,制得的多孔碳负载锰铁复合催化剂为mn/fe@pc纳米颗粒。其中,所述厌氧气氛为真空或惰性气氛,如n2、ar、he,炭化温度为600-800℃,炭化时间为2-3h,加热速率为5-10℃/min。

16.所述阳极为铂片电极,也可采用其他电极,如钛电极、二氧化铅电极、钛涂钌铱电极等析氯电极。

17.进一步地,所述阴离子交换膜和阳离子交换膜成对设置构成电渗析膜,所述电渗析膜的数量为一组或多组,多组离子交换膜成对堆叠而成,根据盐度负荷进行匹配。

18.利用上述多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒制备mn/fe@pc改性阴极,其具体步骤包括:

19.步骤s1、制备扩散层:称取炭黑,向炭黑中加入造孔剂、溶剂和粘合剂,分散均匀,加热至糊状后利用锟压机将糊状材料与钛网压合;其中,所述造孔剂为聚乙二醇,还可使用聚维酮或聚乙烯吡咯烷酮,造孔剂的加入量为炭黑的10wt%-20wt%;所述溶剂为乙醇,还可使用丙酮或甲醇,乙醇的加入量为炭黑的30wt%;所述粘合剂为聚四氟乙烯(ptfe),还可使用聚乙烯醇或羧甲基纤维素,粘合剂与炭黑的质量比为1:(1-3);所述炭黑的加入量按照其在钛网上的负载量为20-50mg/cm2进行称取;加热温度为70-100℃。

20.步骤s2、制备催化层:分别称取炭黑和导电石墨粉(cgp),再称取mn/fe@pc纳米颗粒并掺杂进炭黑和导电石墨粉的混合粉末(tc)中,加入造孔剂、溶剂和粘合剂,分散均匀,加热至糊状后利用锟压机将糊状材料与钛网压合;其中,炭黑的称取量为45-80mg/cm2,cgp的称取量为15-30mg/cm2,mn/fe@pc的称取量为10-40mg/cm2,所述炭黑:导电石墨粉:mn/fe@pc纳米颗粒的质量比为9:3:(2-8);所述造孔剂为聚乙二醇,还可使用聚维酮或聚乙烯吡咯烷酮,造孔剂的加入量为混合粉末的10-20wt%;所述溶剂为乙醇,还可使用丙酮或甲醇,溶剂的加入量为混合粉末的30wt%;所述粘合剂为聚四氟乙烯(ptfe),还可使用聚乙烯醇(pva)或羧甲基纤维素(cmc),粘合剂与混合粉末的质量比为1:(2-3);加热温度为60-80℃。

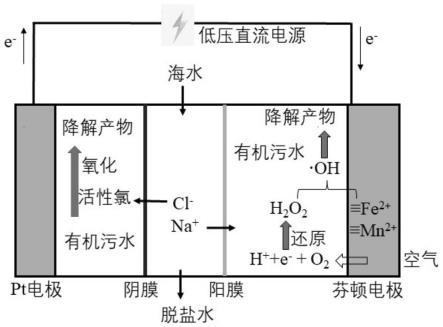

21.步骤s3、煅烧:压合后的气体扩散电极放入马弗炉中煅烧,制备得到mn/fe@pc改性

阴极,煅烧温度为300-400℃,煅烧时间为30-60min,煅烧气氛为空气。

22.所述钛网经裁剪到合适尺寸后洗净,清洗方式可采用将其在丙酮溶液中浸泡12h,取出后用去离子水冲洗3次,烘干后备用。

23.其中,粘合剂的加入量影响阴极材料的形貌,具体表现为催化剂的孔隙率,从而影响气体扩散效果。

24.制得的mn/fe@pc改性阴极为气体扩散电极,包括扩散层和催化层,分别位于钛网的两侧,所述扩散层用于和空气接触,电极的多孔材料可使空气中的氧气自主渗透进入阴极溶液中,参与阴极还原反应,所述催化层和阴极室中的溶液接触,将溶液中的催化生成ho

·

,利用电芬顿反应氧化有机污染物,提高有机污染物的去除能力,所述阴极还原反应式为2h

+

+2e-+o2→

h2o2→

ho

·

。

25.所述阴极室盛有电极液,所述电极液为电解质硫酸钾和待去除的有机污染物。所述电解质优选的为硫酸钾,也可以是硫酸钠,能满足导电即可,优选地,所述电解质的浓度为0.05m,所述有机污染物为氨苄西林,有机污染物的浓度为20mg/l,除此之外,本发明的装置和方法还适用于硝基苯、罗丹明b等有机污染物的降解。所述脱盐室中盛有海水,所述海水中的nacl浓度为35g/l,也可适用于nacl浓度为15g/l-45g/l的海水或nacl溶液,实际使用过程中,nacl浓度无限制。优选的,所述电极液的ph为3-7,其中,ph通过酸和碱进行调节,为不在体系内引入新的杂质,所述酸和碱的种类根据电解液的种类进行选定,例如,当电解液为硫酸钠时,则酸为h2so4溶液,碱为koh溶液。

26.进一步地,所述电源为直流电源,电压为2v以上,优选地为3-5v,电流为20-90ma,其中,电压需要满足大于1.36v,其原因在于,氯离子被氧化生成氯气的反应在电压大于1.36v的情况下才能实现。

27.本发明还公开了采用上述装置提高有机负荷去除的方法,其具体步骤包括:

28.构建电催化脱盐装置,其包括阳极室、阴极室、阳极、阴极以及阳极室与阴极室之间的脱盐室,阴极采用mn/fe@pc改性阴极;向阳极室和阴极室内分别加入含有机物污染物和电解质的电极液;向脱盐室内加入氯化钠溶液;阴阳两极通过导线连接,开启外接电源,运行该装置,通过液相色谱和toc分析仪检测阴极室内的有机物达到处理目标后即可排放阴极液。

29.使用该装置进行电催化脱盐以及降解有机物的过程中,将mn/fe@pc改性阴极装入阴极室中,阳极采用铂片电极,分别向阴极室和阳极室中加入一定量硫酸钠和待去除的有机污染物;两电极室以阴阳离子交换膜隔开形成脱盐室,所述脱盐室内含有的氯化钠溶液为模拟海水;连接反应装置阴阳两极,开启外置电源驱动运行反应装置,阴极室中的有机污染物即可通过电芬顿过程得到去除。使用过程中,在渗透压和外电压共同驱动下,脱盐室中的氯离子向阳极室迁移,钠离子向阴极室迁移,实现海水脱盐;其中,氯离子在阳极室中被氧化,生成氯气,氯气溶于水中生成次氯酸,通过电催化析氯反应生成次氯酸降解有机污水;电子通过外电路迁移至阴极,将氧气还原为h2o2,但h2o2稳定性差,难以储存运输,且其氧化能力较弱,不能直接降解有机物,因此利用mn/fe@pc改性阴极的催化作用下原位生成ho

·

,通过电芬顿技术实现有机污染物的去除,实现正负极同时降解有机污染物。此外反应过程中通过及时消耗h2o2可降低h2o2浓度,促进h2o2的生成反应,从而促进ho

·

的生成。

30.此外,本发明采用电渗析耦合电化学催化,使用过程中,在渗透压和外电压共同驱

动下,脱盐室中的氯离子向阳极室迁移,钠离子向阴极室迁移,实现海水脱盐,相较于渗透压和微生物产电、光催化产电驱动的离子迁移,电能输出更稳定,驱动力更强,催化反应也更高效。其中,氯离子在阳极室中被氧化,生成氯气,氯气溶于水中生成次氯酸,通过电催化析氯反应生成次氯酸降解有机污水;电子通过外电路迁移至炭黑气体扩散阴极,将氧气还原为h2o2。利用该装置进行海水脱盐协同催化降解有机污水并产h2o2,可有效解决微生物脱盐装置和光催化脱盐装置运行启动慢、处理效率低、运行不稳定、难以处理高毒性和难降解有机污水等问题,实现对有机污水和海水同步高效、低耗、长期稳定处理。

31.3.有益效果

32.相比于现有技术,本发明的有益效果为:

33.(1)本发明的装置中,阴极采用mn/fe@pc改性阴极,将多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒负载在钛网上,利用电芬顿技术原位将阴极产生的h2o2生成

·

oh,提高有机负荷去除能力;

34.(2)本发明的装置中,阴极通过电芬顿技术将生成的h2o2转化为

·

oh,通过原位利用消耗h2o2,解决h2o2易分解难以贮存运输的问题;

35.(3)本发明将mn/fe@pc纳米颗粒掺杂进炭黑中制备改性气体扩散电极,可避免负载不牢固,催化活性降低的缺点,同时气体扩散电极可将空气中的氧气通过渗透压吸入阴极液,节省了曝气能耗;

36.(4)本发明的装置循环稳定性高,在连续使用5个周期后,仍能在90min内将氨苄西林完全去除;

37.(5)本发明的装置可有效解决微生物脱盐装置和光催化脱盐装置运行启动慢、处理效率低、运行不稳定、难以处理高毒性和难降解有机污水等问题,实现对有机污水和海水同步高效、低耗、长期稳定处理。

附图说明

38.以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

39.图1为本发明的装置运行示意图;

40.图2为本发明的装置在不同电压下的系统运行效果图,其中,(a)阳极室内氨苄西林(amp)的降解效果;(b)脱盐室脱盐效果;(c)阴极室内amp的降解效果;(d)输出电流;

41.图3为本发明的装置在mn/fe@pc纳米颗粒负载量不同的条件下降解amp的效果图;

42.图4为本发明的装置在阴极室ph值不同的条件下降解amp的效果图;

43.图5为本发明的装置连续运行5个周期时阴极使用效果,其中(a)amp去除效果;(b)fe、mn离子的溶出量。

具体实施方式

44.下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且

可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

45.将铂片作为阳极插入阳极室中,将所制备的mn/fe@pc改性阴极插入阴极室中,阳极室与脱盐室之间固定有一张阴离子交换膜,阴极室与脱盐室之间固定有一张阳离子交换膜,构成一个三室反应装置,如图1所示。其中,阳极室内含有难降解有机污水及0.05m硫酸钾电解质,阴极室内含有难降解有机污水及0.05m硫酸钾电解质,脱盐室含有35g/l氯化钠溶液。所述阳极和阴极通过外部电路连通并由所述外电源驱动催化反应,电压驱动中间脱盐室海水脱盐;阳极发生析氯反应产生次氯酸降解有机污水;阴极通过电催化氧还原反应生成h2o2,生成的h2o2与电极中的铁反应生成

·

oh并降解有机污水。

46.实施例1

47.合成mn/fe@pc纳米颗粒:

48.步骤s1、混合:将摩尔比为2:1:3:3的fe(no3)3,mn(ch3coo)2·

4h2o、对苯二甲酸(h2bdc)、hcl试剂溶解在30毫升二甲亚砜溶液中,持续搅拌120min,得混合物;

49.步骤s2、反应:将步骤s1所得混合物在100℃的聚四氟乙烯内衬的不锈钢高压釜中反应8h,得反应产物;

50.步骤s3、洗涤、干燥:自然冷却后,用乙醇和去离子水洗涤所得产品数次,然后在ar中50℃下干燥6h,得干燥粉末;

51.步骤s4、炭化:将步骤s3所得干燥粉末在ar气氛下800℃下炭化3小时,加热速率为10℃/min,制得多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒。

52.制备mn/fe@pc改性阴极,其具体步骤包括:裁剪合适尺寸的钛网,将其在丙酮溶液中浸泡12h,取出后用去离子水冲洗3次,烘干后备用;

53.步骤s1、制备扩散层:以20mg/cm2的负载量称取炭黑(cb),向cb中加入cb质量的20wt%的聚乙烯吡咯烷酮用作造孔剂,加入cb质量的30wt%的乙醇作为溶剂,之后以一定的质量比(cmc:cb=1:3)加入羧甲基纤维素(cmc),超声10min进行分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

54.步骤s2、制备催化层:以45mg/cm2的比例称取cb,以15mg/cm2的比例称取导电石墨粉(cgp),再以40mg/cm2的负载量称取mn/fe@pc纳米颗粒并掺杂进炭黑和导电石墨粉的混合粉末(tc)中,向tc中添加tc质量20wt%的聚乙烯吡咯烷酮作为造孔剂,加入tc质量30wt%的乙醇作为溶剂,之后以cmc:tc=1:3的比例加入羧甲基纤维素(cmc),超声10min分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

55.步骤s3、煅烧:压合后的气体扩散电极放入马弗炉中煅烧,在400℃的温度下煅烧60min,制得mn/fe@pc改性阴极。

56.实施例2

57.合成mn/fe@pc纳米颗粒:

58.步骤s1、混合:将摩尔比为2:1:3:3的fe2(so4)3,mn(ch3coo)2·

4h2o、对苯二甲酸(h2bdc)、hno3试剂溶解在30毫升甲基丙烯酸甲酯溶液中,持续搅拌90min,得混合物;

59.步骤s2、反应:将步骤s1所得混合物在120℃的聚四氟乙烯内衬的不锈钢高压釜中反应10h,,得反应产物;

60.步骤s3、洗涤、干燥:自然冷却后,用乙醇和去离子水洗涤步骤s2所得反应产物数次,然后在ar中80℃下干燥5h,得干燥粉末;

61.步骤s4、炭化:将步骤s3所得干燥粉末在ar气氛下700℃下炭化2.5h,加热速率为7℃/min,制得多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒。

62.制备mn/fe@pc改性阴极,其具体步骤包括:裁剪合适尺寸的钛网,将其在丙酮溶液中浸泡12h,取出后用去离子水冲洗3次,烘干后备用;

63.步骤s1、制备扩散层:以20mg/cm2的负载量称取炭黑(cb),向cb中加入cb质量的15wt%的聚维酮用作造孔剂,加入cb质量的30wt%的乙醇作为溶剂,之后以一定的质量比(pva:cb=1:2)加入聚乙烯醇(pva),超声10min进行分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

64.步骤s2、制备催化层:以45mg/cm2的比例称取cb,以15mg/cm2的比例称取导电石墨粉(cgp),再以30mg/cm2的负载量称取mn/fe@pc纳米颗粒并掺杂进炭黑和导电石墨粉的混合粉末(tc)中,向tc中添加tc质量15w%的聚维酮作为造孔剂,加入乙醇作为溶剂,之后以pva:tc=1:3的比例加入聚乙烯醇(pva),超声10min分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

65.步骤s3、煅烧:压合后的气体扩散电极放入马弗炉中煅烧,在380℃的温度下煅烧40min,制得mn/fe@pc改性阴极。

66.实施例3

67.合成mn/fe@pc纳米颗粒:

68.步骤s1、混合:将摩尔比为2:1:3:3的fecl3·

6h2o,mn(ch3coo)2·

4h2o、对苯二甲酸(h2bdc)、hno3试剂溶解在30毫升二甲基甲酰胺溶液中,持续搅拌60min,得混合物;

69.步骤s2、反应:将步骤s1所得混合物在150℃的聚四氟乙烯内衬的不锈钢高压釜中反应12h,得反应产物;

70.步骤s3、洗涤、干燥:自然冷却后,用乙醇和去离子水洗涤步骤s2所得反应产物数次,然后在n2中70℃下干燥4h,得干燥粉末;

71.步骤s4、炭化:将步骤s3所得干燥粉末在n2气氛下600℃下炭化2小时,加热速率为5℃/min,制得多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒。

72.制备mn/fe@pc改性阴极,其具体步骤包括:裁剪合适尺寸的钛网,将其在丙酮溶液中浸泡12h,取出后用去离子水冲洗3次,烘干后备用;

73.步骤s1、制备扩散层:以20mg/cm2的负载量称取炭黑(cb),向cb中加入cb质量的10wt%的聚乙二醇用作造孔剂,加入cb质量的30wt%的乙醇作为溶剂,之后以一定的质量比(ptfe:cb=1:1)加入聚四氟乙烯(ptfe),超声10min进行分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

74.步骤s2、制备催化层:以45mg/cm2的比例称取cb,以15mg/cm2的比例称取导电石墨粉(cgp),再以20mg/cm2的负载量称取mn/fe@pc纳米颗粒并掺杂进炭黑和导电石墨粉的混合粉末(tc)中,向tc中添加tc质量10wt%的聚乙二醇作为造孔剂,加入tc质量30wt%的乙醇作为溶剂,之后以ptfe:tc=1:2的比例加入ptfe,超声10min分散,用玻璃棒搅拌均匀后

放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

75.步骤s3、煅烧:压合后的气体扩散电极放入马弗炉中煅烧,在350℃的温度下煅烧30min,制得mn/fe@pc改性阴极,其中,mn/fe@pc的负载量为20mg/cm2。

76.构建电催化脱盐装置原位耦合电芬顿系统并利用其提高有机负荷去除能力,其具体步骤包括:构建电催化脱盐装置,其包括电源、阴极、发生阴极反应的阴极室以及靠近阴极室的阳离子交换膜;阳极、发生阳极反应的阳极室以及靠近阳极室的阴离子交换膜;脱盐室,位于阴离子交换膜和阳离子交换之间,其中,阳极采用铂片电极,阳极电极液为200mg/l氨苄西林和0.05m硫酸钾,阴极采用mn/fe@pc改性阴极,阴极电极液为20mg/l氨苄西林和0.05m硫酸钾;向脱盐室内加入35g/l氯化钠溶液;阴阳两极通过导线连接,开启外接电源,运行该反应器。

77.考察不同电压下电催化脱盐装置原位耦合电芬顿技术对难降解有机物氨苄西林的降解,情况如图2所示。当外电压分别为0v、1v、2v、3v、4v、5v时,阳极对amp的去除率分别为0%、0%、55.8%、98.1%、100%;输出电流分别为0ma、0ma、3-6ma、20-30ma、40-72ma;nacl去除率分别为18.5%、19%、22.2%、46.6%、81.7%;阴极对amp的去除率分别为0%、0%、100%、100%、100%。电压为零时,脱盐室仅依靠渗透压进行脱盐,离子迁移产生的电压不足以发生析氯反应和氧还原反应,因此没有amp降解。当电压为1v时,未达到析氯反应电压,没有电子迁移和h2o2生成,因此没有amp去除。当电压为3-5v时,达到了析氯反应和氧还原反应电压,电压越高,脱盐室离子迁移越快,阳极室中催化反应越快,阴极室在3v时催化反应速率最快,但电压过高,会生成过量h2o2,导致电芬顿反应效率降低。

78.因此,从amp降解、脱盐室脱盐、h2o2产量以及用电量等方面综合考虑,外电压为2v以上,优选为3v以上,更优选为3-5v。外电压过高会降低法拉第效率,浪费能源,过低会导致h2o2浓度偏低,电芬顿反应不充分。

79.实施例4

80.实施例4与实施例3的装置相同,其不同之处在于,改变阴极电极中mn/fe@pc的负载量,其具体包括以下步骤:

81.合成mn/fe@pc纳米颗粒:

82.步骤s1、混合:将摩尔比为2:1:3:3的fecl3·

6h2o,mn(ch3coo)2·

4h2o、对苯二甲酸(h2bdc)、hno3试剂溶解在30毫升二甲基甲酰胺溶液中,持续搅拌60min,得混合物;

83.步骤s2、反应:将步骤s1所得混合物在150℃的聚四氟乙烯内衬的不锈钢高压釜中反应12h,得反应产物;

84.步骤s3、洗涤、干燥:自然冷却后,用乙醇和去离子水洗涤步骤s2所得反应产物数次,然后在n2中70℃下干燥4h,得干燥粉末;

85.步骤s4、炭化:将步骤s3所得干燥粉末在n2气氛下600℃下炭化2小时,加热速率为5℃/min,制得多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒。

86.制备mn/fe@pc改性阴极,其具体步骤包括:裁剪合适尺寸的钛网,将其在丙酮溶液中浸泡12h,取出后用去离子水冲洗3次,烘干后备用;

87.步骤s1、制备扩散层:按照负载量称取炭黑(cb),向cb中加入cb质量的10wt%的的聚乙二醇用作造孔剂,加入cb质量的30wt%的乙醇作为溶剂,之后以一定的质量比(ptfe:cb=1:1)加入聚四氟乙烯(ptfe),超声10min进行分散,用玻璃棒搅拌均匀后放入水浴锅中

在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

88.步骤s2、制备催化层:以45mg/cm2的比例称取cb,以15mg/cm2的比例称取导电石墨粉(cgp),再分别以10mg/cm2、20mg/cm2、30mg/cm2、40mg/cm2的负载量称取mn/fe@pc纳米颗粒并掺杂进炭黑和导电石墨粉的混合物(tc)中,向tc中添加tc质量10wt%的聚乙二醇作为造孔剂,加入tc质量30wt%的乙醇作为溶剂,之后以ptfe:tc=1:2的比例加入ptfe,超声10min分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

89.步骤s3、煅烧:压合后的气体扩散电极放入马弗炉中,在350℃的温度下煅烧30min,制得mn/fe@pc改性阴极,其中mn/fe@pc的负载量分别为10mg/cm2、20mg/cm2、30mg/cm2、40mg/cm2。

90.构建电催化脱盐装置原位耦合电芬顿系统并利用其提高有机负荷去除能力,其具体步骤包括:构建电催化脱盐装置,其电源、阴极、发生阴极反应的阴极室以及靠近阴极室的阳离子交换膜;阳极、发生阳极反应的阳极室以及靠近阳极室的阴离子交换膜;脱盐室,位于阴离子交换膜和阳离子交换之间,阳极为铂片电极,电极液为200mg/l氨苄西林和0.05m硫酸钾,阴极采用mn/fe@pc改性阴极,电极液为20mg/l氨苄西林和0.05m硫酸钾;向脱盐室内加入35g/l氯化钠溶液;阴阳两极通过导线连接,开启外接电源,运行该反应器。

91.图3给出了氨苄西林在mn/fe@pc负载量不同时,阴极室内的降解情况。当mn/fe@pc负载量为10mg/cm2、20mg/cm2、30mg/cm2、40mg/cm2时,氨苄西林去除率分别为98.4%、98.6%、100%、100%,当mn/fe@pc负载量为20mg/cm2时,阴极对氨苄西林的去除速率最快,反应90分钟时即可将氨苄西林完全去除。因此,本发明将mn/fe@pc负载量控制在10-40mg/cm2。其原因在于,负载量过低,催化位点较少,电芬顿反应不充分,负载量过高,催化颗粒团聚,无法充分发挥催化作用,造成浪费。

92.实施例5

93.实施例5与实施例3的装置相同,其不同之处在于,改变阴极室内电极液的ph值,其中,ph值通过koh溶液(0.1m)和h2so4(0.1m)溶液进行调节,其具体包括以下步骤:

94.合成mn/fe@pc纳米颗粒:

95.步骤s1、混合:将摩尔比为2:1:3:3的fecl3·

6h2o,mn(ch3coo)2·

4h2o、对苯二甲酸(h2bdc)、hno3试剂溶解在30毫升二甲基甲酰胺溶液中,持续搅拌60min,得混合物;

96.步骤s2、反应:将步骤s1所得混合物在150℃的聚四氟乙烯内衬的不锈钢高压釜中反应12h,得反应产物;

97.步骤s3、洗涤、干燥:自然冷却后,用乙醇和去离子水洗涤步骤s2所得反应产物数次,然后在n2中70℃下干燥4h,得干燥粉末;

98.步骤s4、炭化:将步骤s3所得干燥粉末在n2气氛下600℃下炭化2小时,加热速率为5℃/min,制得多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒。

99.制备mn/fe@pc改性阴极,其具体步骤包括:裁剪合适尺寸的钛网,将其在丙酮溶液中浸泡12h,取出后用去离子水冲洗3次,烘干后备用;

100.步骤s1、制备扩散层:以20mg/cm2的负载量称取炭黑(cb),向cb中加入cb质量的10wt%的聚乙二醇用作造孔剂,加入cb质量的30wt%的乙醇作为溶剂,之后以一定的质量比(ptfe:cb=1:1)加入聚四氟乙烯(ptfe),超声10min进行分散,用玻璃棒搅拌均匀后放入

水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

101.步骤s2、制备催化层:以45mg/cm2的比例称取cb,以15mg/cm2的比例称取导电石墨粉(cgp),再以20mg/cm2的负载量称取mn/fe@pc纳米颗粒并掺杂进炭黑和导电石墨粉的混合物(tc)中,向tc中添加tc质量10wt%的聚乙二醇作为造孔剂,加入tc质量30wt%的乙醇作为溶剂,之后以ptfe:tc=1:2的比例加入ptfe,超声10min分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

102.步骤s3、煅烧:压合后的气体扩散电极放入马弗炉中,在350℃的温度下煅烧30min,制得mn/fe@pc改性阴极,其中,mn/fe@pc的负载量为20mg/cm2。

103.构建电催化脱盐装置原位耦合电芬顿系统并利用其提高有机负荷去除能力,其具体步骤包括:构建电催化脱盐装置,其包括电源、阴极、发生阴极反应的阴极室以及靠近阴极室的阳离子交换膜;阳极、发生阳极反应的阳极室以及靠近阳极室的阴离子交换膜;脱盐室,位于阴离子交换膜和阳离子交换之间,其中,阴极采用mn/fe@pc改性阴极,电极液为20mg/l氨苄西林和0.05m硫酸钾,利用koh和h2so4溶液对阴极的电极液进行调节;向脱盐室内加入35g/l氯化钠溶液;阴阳两极通过导线连接,开启外接电源,运行该反应器。

104.图4给出了阴极液ph值不同时氨苄西林的降解情况,阴极对氨苄西林的去除速率随着ph值的升高逐渐降低,反应180min后均可将氨苄西林去除100%。

105.因此,本发明将ph控制在3-7。其原因在于ph值过高会降低h2o2产量,并且会出现氢氧化铁沉淀,催化能力降低甚至丧失。ph值过低,会直接将fe

2+

氧化为fe

3+

,无法进行电芬顿反应。

106.实施例6

107.实施例6与实施例3的装置相同,考察其循环稳定性,其具体包括以下步骤:

108.合成mn/fe@pc纳米颗粒:

109.步骤s1、混合:将摩尔比为2:1:3:3的fecl3·

6h2o,mn(ch3coo)2·

4h2o、对苯二甲酸(h2bdc)、hno3试剂溶解在30毫升二甲基甲酰胺溶液中,持续搅拌60min,得混合物;

110.步骤s2、反应:将步骤s1所得混合物在150℃的聚四氟乙烯内衬的不锈钢高压釜中反应12h,得反应产物;

111.步骤s3、洗涤、干燥:自然冷却后,用乙醇和去离子水洗涤步骤s2所得反应产物数次,然后在n2中70℃下干燥4h,得干燥粉末;

112.步骤s4、炭化:将步骤s3所得干燥粉末在n2气氛下600℃下炭化2小时,加热速率为5℃/min,制得多孔碳负载锰铁复合催化剂mn/fe@pc纳米颗粒。

113.制备mn/fe@pc改性阴极,其具体步骤包括:裁剪合适尺寸的钛网,将其在丙酮溶液中浸泡12h,取出后用去离子水冲洗3次,烘干后备用;

114.步骤s1、制备扩散层:以20mg/cm2的负载量称取炭黑(cb),向cb中加入cb质量的10wt%的聚乙二醇用作造孔剂,加入cb质量的30wt%的乙醇作为溶剂,之后以一定的质量比(ptfe:cb=1:1)加入聚四氟乙烯(ptfe),超声10min进行分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合;

115.步骤s2、制备催化层:以45mg/cm2的比例称取cb,以15mg/cm2的比例称取导电石墨粉(cgp),再以20mg/cm2的负载量称取mn/fe@pc纳米颗粒并掺杂进炭黑和导电石墨粉的混合物(tc)中,向tc中添加tc质量10wt%的聚乙二醇作为造孔剂,加入tc质量30wt%的乙醇

作为溶剂,之后以ptfe:tc=1:2的比例加入ptfe,超声10min分散,用玻璃棒搅拌均匀后放入水浴锅中在80℃的条件下加热至糊状,之后利用锟压机将糊状材料与钛网压合。

116.步骤s3、煅烧:压合后的气体扩散电极放入马弗炉中,在350℃的温度下煅烧30min,制得mn/fe@pc改性阴极,其中,mn/fe@pc的负载量为20mg/cm2。

117.构建电催化脱盐装置原位耦合电芬顿系统并利用其提高有机负荷去除能力,其具体步骤包括:构建电催化脱盐装置,其电源、阴极、发生阴极反应的阴极室以及靠近阴极室的阳离子交换膜;阳极、发生阳极反应的阳极室以及靠近阳极室的阴离子交换膜;脱盐室,位于阴离子交换膜和阳离子交换之间,电极液为200mg/l氨苄西林和0.05m硫酸钾,阴极采用mn/fe@pc改性阴极,电极液为20mg/l氨苄西林和0.05m硫酸钾;向脱盐室内加入35g/l氯化钠溶液;向脱盐室内加入氯化钠溶液;阴阳两极通过导线连接,开启外接电源,运行该反应器。

118.图5给出了连续使用5个周期后阴极的性能。在连续使用过程中,阴极对氨苄西林的去除效率保持稳定,在每个周期的90min内,氨苄西林的去除率达到100%。且每个反应周期后,溶液中fe、mn的含量均低于1mg/l,fe浓度符合欧盟排放标准(fe《2.0mg/l),mn含量符合中国城市污水排放标准(mn《2.0mg/l),说明制得的mn/fe@pc改性阴极稳定性高,循环性能好。

119.表1本发明实施例1-3mn/fe@pc纳米颗粒的制备工艺参数

120.[0121][0122]

表2本发明实施例1-3mn/fe@pc改性阴极的制备工艺参数

[0123]

[0124]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1